Курсовая 1. Курсовой проект по дисциплине Заканчивание скважин студент гр. Бгб17 Проверил доцент Султанов Д. Р. Уфа 2020

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

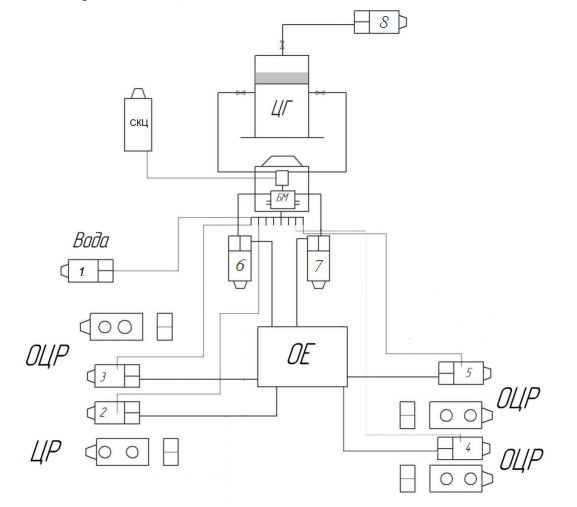

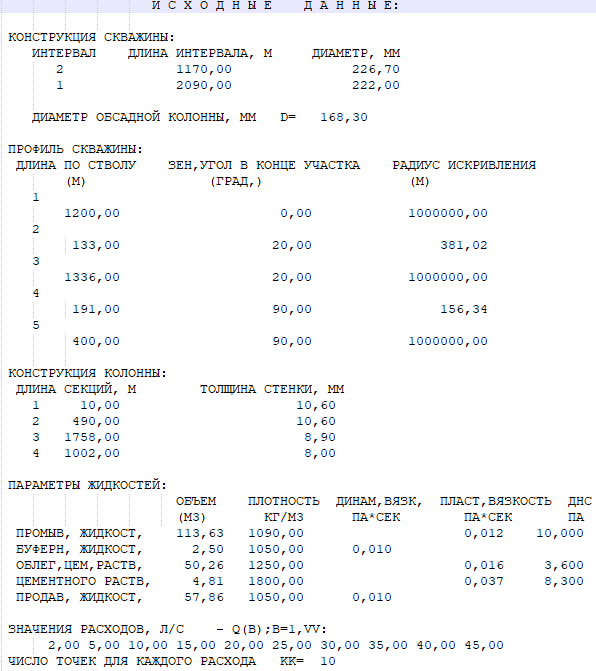

2)Расчет и обоснование количества и вида цементировочной техники Реологические параметры жидкостей: Цементный раствор Динамическое напряжение сдвига(ДНС):  Пластическая вязкость:  Облегченный цементный раствор Динамическое напряжение сдвига(ДНС):  Пластическая вязкость:  В качестве буферной жидкости будет применятся техническая вода плотностью 1050 кг/м3. Определение режима работы техники и её количества Определяется число смесительных машин для каждого вида тампонаж- ного материала  ): ): где  - насыпная масса сухой тампонажной смеси, кг/ - насыпная масса сухой тампонажной смеси, кг/ ; ; - ѐмкость бункера смесительной машины, - ѐмкость бункера смесительной машины,  . .Цементный раствор (смесители 2СМН-20)   Облегченный цементный раствор (смесители 2СМН-20)  Производительность смесителя 2СМН-20 по цементному раствору:  где  -производительность водяного насоса , л/с -производительность водяного насоса , л/с Производительность смесителя 2СМН-20 по облегченному цементному раствору:  Количество техники Со смесителем для цементного раствора будет работать один агрегат ЦА-320М,для облегченного раствора со смесителем будет работать один агрегат ЦА-320М. Помимо этого, один агрегат нужен будет для начала продавки, один для закачки воды. Диаметр втулки 125мм. ЦА-320М будут закачивать в осреднительную ѐмкость. Из неѐ в блок манифольда 1БМ-700 будут вести закачку два агрегата 3ЦА-320М. Также будет использоваться станция контроля цементирования СКЦ-2М-80. 3)Проектирование схемы обвязки цементировочной техники при одноступенчатом цементировании эксплуатационной колонны в скважине

Таблица 7. Сводная таблица видов и параметров жидкостей Схема расстановки тампонажной техники:  Рис. 8 Схема расстановки тампонажной техники: СКЦ- Станция контроля цементирования, 1-5, 8 -агрегаты ЦА-320М; БМ-блок манифольдов; ОЕ-осреднительная ѐмкость; ЦГ-цементировочная головка.

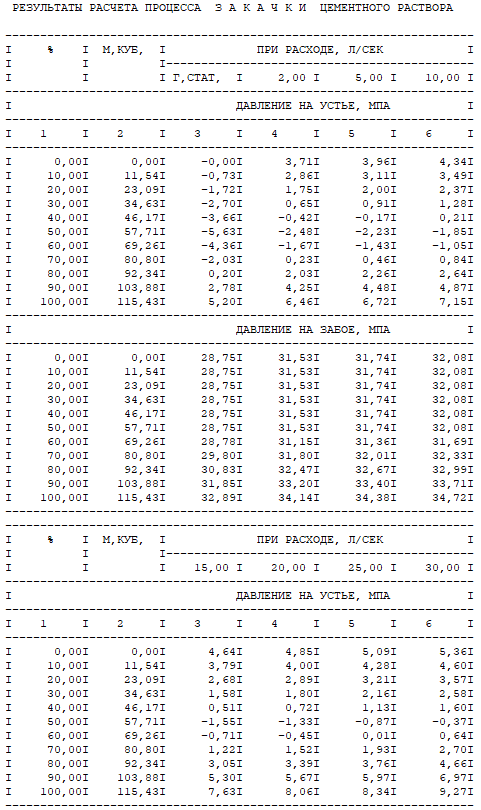

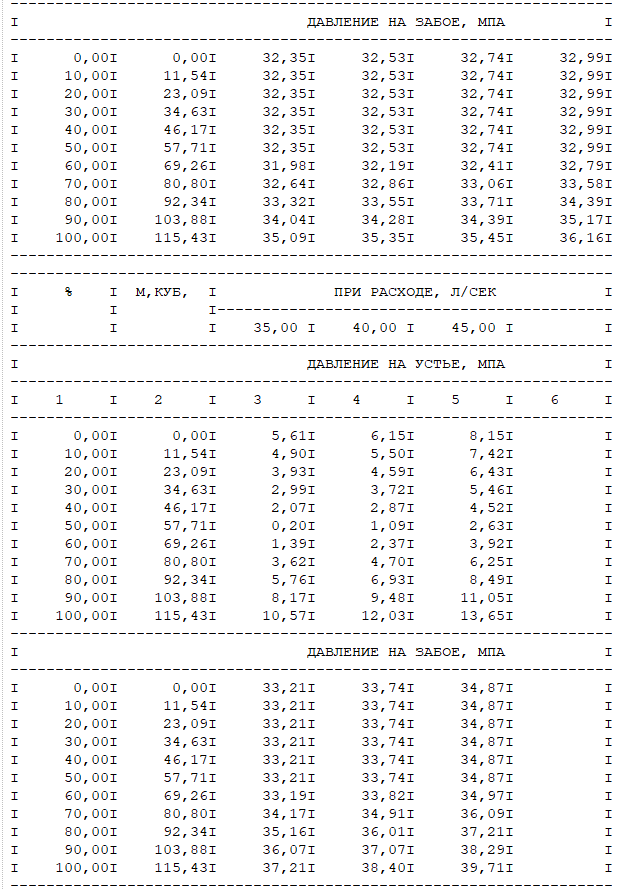

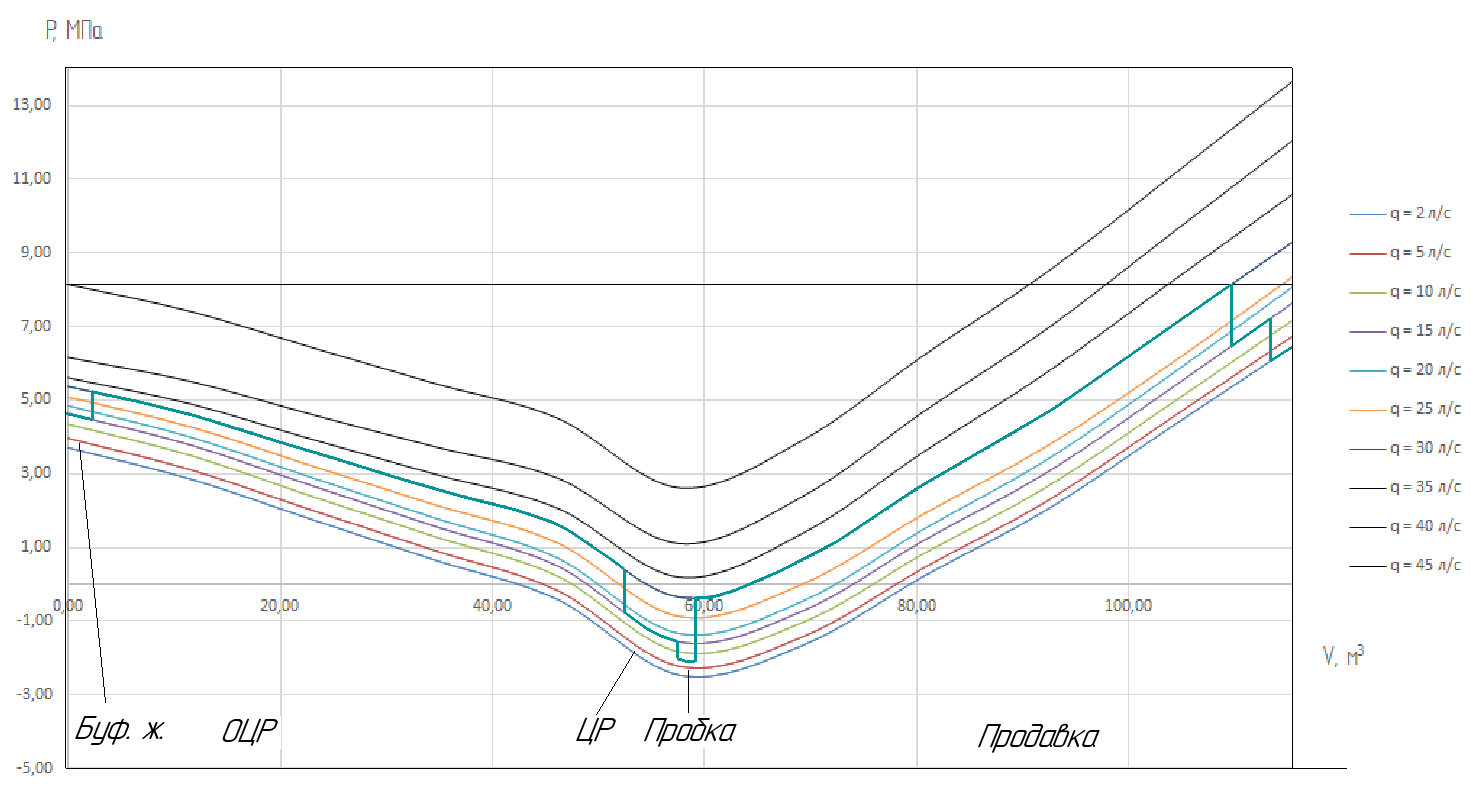

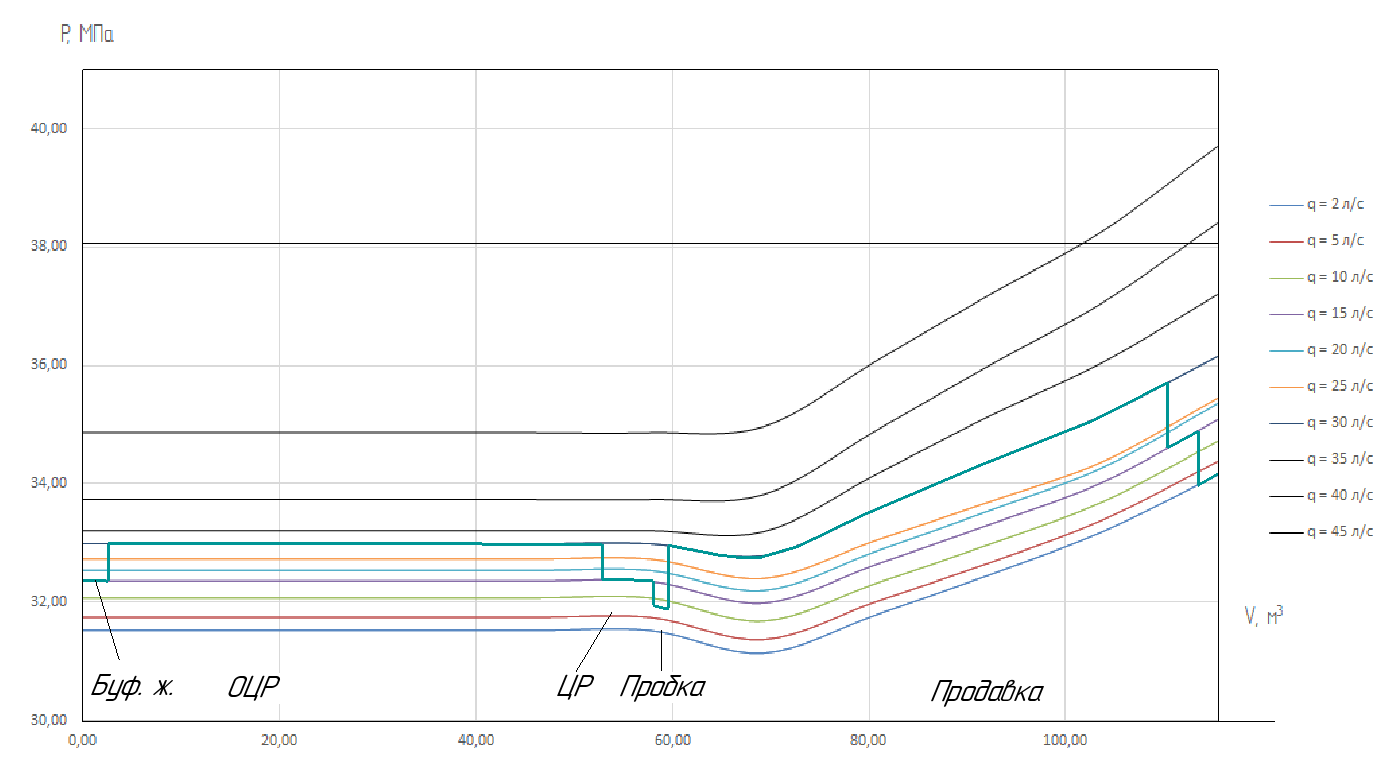

Таблица 8. Распределение тампонажных материалов Приведём расчёты, сделанные в программе Zement.exe: На основании расчетов строится график изменения давления на цементировочной головке при закачке цементного раствора. Затем составляется график работы цементировочных агрегатов и по совмещению этих данных рассчитывается продолжительность цементирования.    Построим график изменения давления на цементировочной головке: Рис. 9. График изменения давления на цементировочной головке при закачке цементного раствора  Рис.10. График изменения давления на забое в процессе цементирования. Рис.10. График изменения давления на забое в процессе цементирования. Таблица 9. Подача и давление развиваемое цементировочными агрегатами

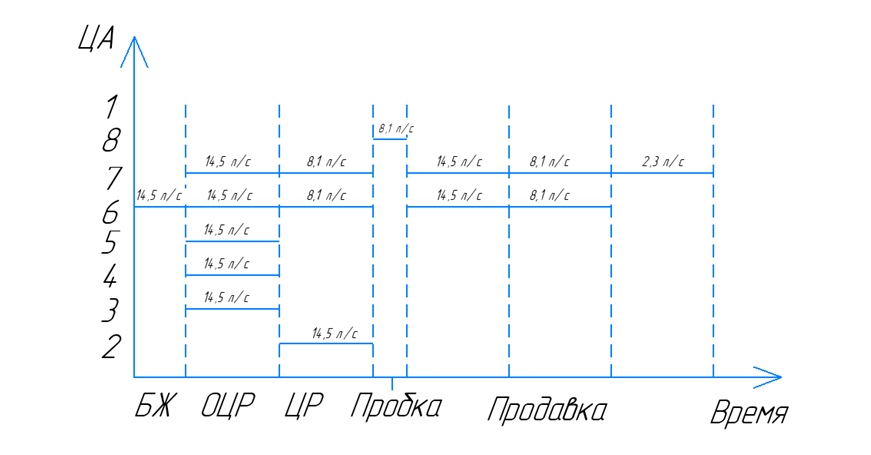

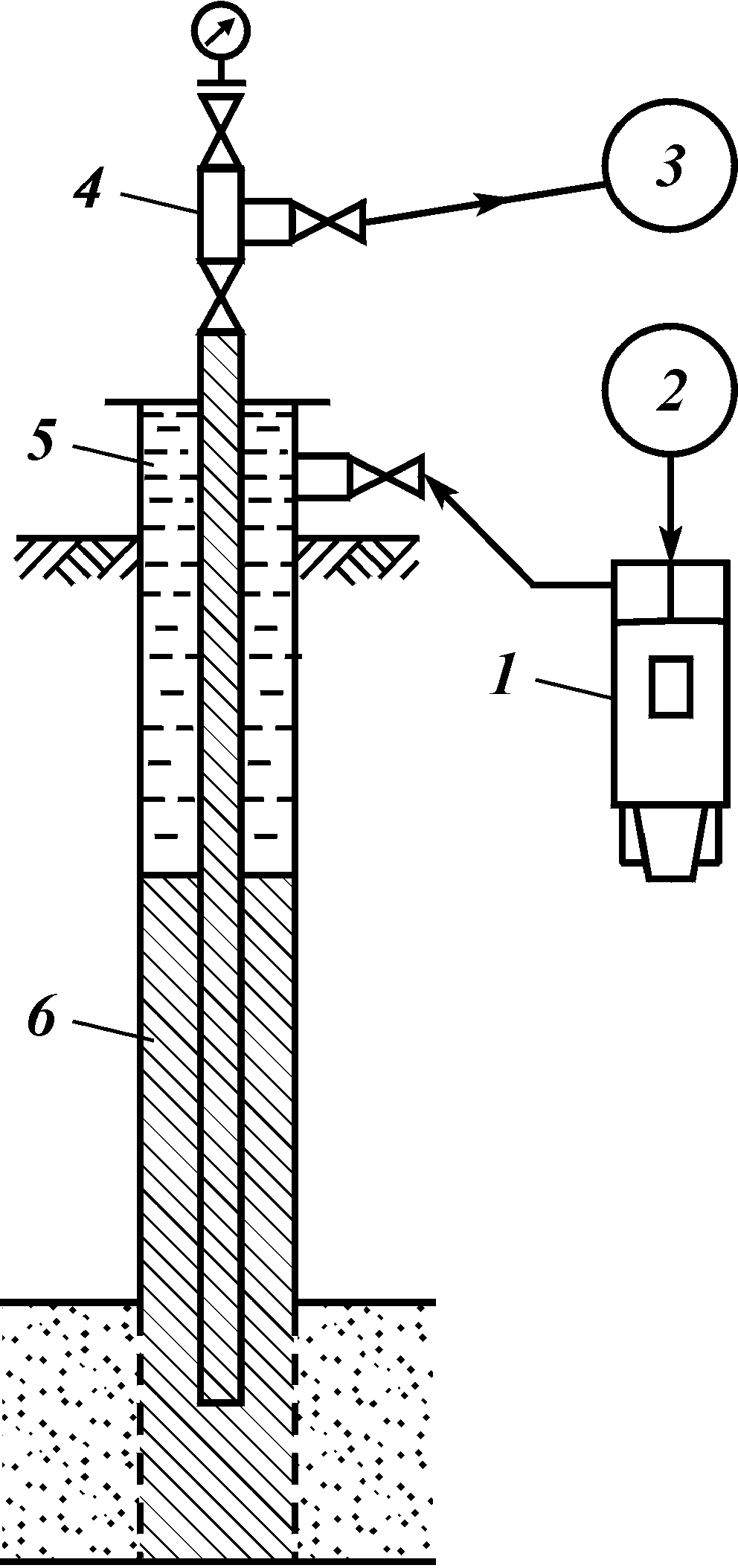

Рис. 11. График работы цементировочных агрегатов  Работу начинает агрегат 2, закачивающий буферную жидкость. Затем идет закачка облегченного цементного раствора агрегатами 3,4,5. Потом закачивается цементный раствор агрегатом 2. Затем идет продавка. Она начинается агрегатом 8, приводящим в движение продавочную пробку. Затем идет закачка продавочной жидкости на 4-й скорости агрегатов ЦА-320М. При достижении предельного давления идѐт закачка на третьей скорости. Таким образом доходят до первой скорости закачки. Последние 2 м3 продавочной жидкости закачиваются на минимальной скорости. Определение времени цементирования:   Время цементирования не превышает 75 % от срока загустевания цементного раствора (3ч 00мин). 8.ОБОСНОВАНИЕ СПОСОБА КОНТРОЛЯ ЗА КАЧЕСТВОМ ЦЕМЕНТИРОВАНИЯ Термометрию используют для определения распределения цементного раствора в кольцевом пространстве. Для этого спускают зонд замеряющий температуру в скважине. Как известно твердение цемента – процесс экзотермический, поэтому температура в скважине растёт. Отклонение от температурной кривой, составленной по градиенту температур может говорить о большом количестве цемента в данном интервале из- за каверн или поглощений. Акустическая цементометрия используются для проверки сцепления цементного камня с обсадной колонной и горной породой. Способ основан на оценке времени прохождения сигнала , отраженного от границы раздела фаз(ЦК/ОК,ЦК/ГП).Если контактные зоны плотные то время возращения сигнала очень большое. По времени возращения сигнала и определяю качество цементирования. На показания метода сильное влияние оказывает буровой раствор, глинистая корка, и работы внутри обсадной колонны. Качество контакта ЦК/ГП можно оценить только при хорошем контакте ЦК/ОК. С помощью гамма методов определяют плотность вещества, находящегося за обсадной колонной. При этом можно определить равномерность заполнения затрубного пространства, плотность раствора и эксцентриситет обсадной колонны. Рекомендуется использовать эти методы при разнице плотностей промывочной жидкости и цементного раствора более 300 кг/м3. Для получения наибольшей информации о качестве цементирования скважин рекомендуется проводить комплексные ислледования термометрией, акустическими и радиоактивными цементомерами до и после вскрытия продуктивных пластов перфорацией. 9. ВЫБОР СПОСОБА ОСВОЕНИЯ СКВАЖИНЫ В основе применения всех способов вызова притока лежит принцип снижения давления на забое скважины ниже пластового, а также создание такой минимальной величины депрессии, при которой начинается приток из пласта в скважину. Уменьшение давления на забое скважины может быть достигнуто двумя путями: или снижением плотности раствора, заполняющего скважину, или понижением уровня раствора в эксплуатационной колонне (уменьшением столба раствора). В качестве основного решения возьмём замену бурового раствора раствором меньшей плотности. Закачивают жидкость меньшей плотности в затрубное пространство до полной замены ею раствора. Иногда закачку жидкости ведут в НКТ. Преимущество закачки жидкости в затрубное пространство заключается в том, что при получении притока до окончания замены раствора создаются нормальные условия для работы скважины и вынос твердых частиц из интервала перфорации более полный в связи с высокой скоростью движения жидкости. Когда pmax выше предела прочности колонны, необходимо снизить плотность бурового раствора, заменив его сначала легким, а затем другой жидкостью еще меньшей плотности. При замене бурового раствора более легкой жидкостью возможны случаи, когда приток флюида из пласта начинается до окончания процесса. При этом давление на выкиде насосов уменьшается, и их подачи может не хватить для поддержания притока. В таких случаях, а особенно при испытании слабосцементированных и подверженных разрушению коллекторов, на выкидной линии устанавливают штуцер, которым регулируют скорость потока и давление. Регулировать давление на забой рекомендуется также при вызове притока из скважин с высоким газовым фактором и газовых, так как быстрое освобождение от жидкости может привести к ее деформации. Установка штуцеров и регулирование потока рекомендуются для плавного запуска скважины, при котором давление на забой снижается постепенно. В результате роста давления на устье при закачке в скважину жидкости меньшей плотности может наблюдаться поглощение раствора. В этом случае рекомендуется устранить все искусственные сопротивления (убрать штуцера, полностью открыть задвижки) и уменьшить подачу насосных агрегатов. Целесообразно также предусматривать обработку закачиваемой жидкости ПАВ, чтобы попадающая в пласт жидкость не ухудшала его коллекторских свойств. Иногда депрессия, полученная в результате замены жидкостей, недостаточна для вызова притока из пласта. Тогда используют другие способы снижения давления на забой.  Рисунок 8.1-Схема обвязки бурового оборудования для бурового раствора водой 1 — насосный агрегат; 2 — емкость для воды (или водовод); 3 — емкость для сбора бурового раствора; 4 — устье скважины; 5 — вода; 6 — буровой раствор Основная задача вторичного вскрытия — создание совершенной гидродинамической связи между скважиной и продуктивным пластом без отрицательного воздействия на коллекторские свойства призабойной зоны пласта, без значительных деформаций обсадных колонн и цементной оболочки. Решение этой задачи обеспечивается выбором условий перфорации, перфорационной среды, оптимальных для данных условий типоразмера стреляющей аппаратуры и плотности перфорации. При репрессии следует вскрывать пласты с нормально и аномально высоким пластовым давлением независимо от положения интервала перфорации, в том числе и в приконтактных зонах (ВНК, ГНК) и при наличии в нефти агрессивных компонентов (углекислый газ, сероводород). Для вскрытия пластов при репрессии исходят из условий безопасного проведения перфорации и предотвращения проникновения больших объемов жидкости из скважины в пласт. Гидростатическое давление столба жидкости, заполняющей скважину, должно превышать пластовое на: 4 — 7 % для скважин глубиной более 2500 м (в интервале от 2500 м до проектной глубины), но не более 3,5 МПа. Значит, для данной скважины с пластовым давлением 39,9 МПа будет взята жидкость с плотностью 1365 кг/м3.Однако чтобы не было кольматации твердой фазы перфорационной жидкости будут использовать раствор без твердой фазы, с использованием солей муравьиной кислоты(HCOONa). Перфорация будет проводиться кумулятивной перфорацией. Будет использоваться корпусный кумулятивный перфоратор ПКС105.Достоинством данного вида перфорации является, что оказывается небольшое взрывное воздействие на обсадную колонну, так как часть энергии воспринемает корпус перфоратора и сранительно большая пробивна способность (до 275 мм). Плотность отверстий может доходить до 20/м. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||