Заканчивание нефтяных и газовых скважин, курсовой проект. Заканчивание Курсовой проект. Курсовой проект по дисциплине Заканчивание скважин Тема 3

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

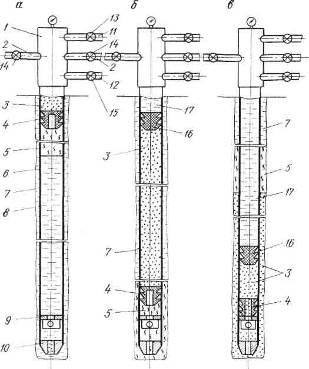

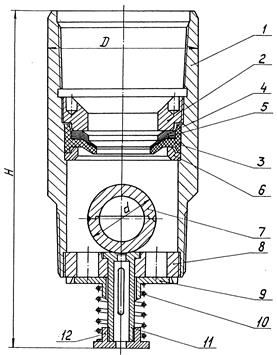

3.1 Выбор способов цементирования скважин Цементированием называют процесс заполнения заданного интервала скважины суспензией вяжущих материалов, способной в покое загустевать и превращаться в твердое, практически непроницаемое тело. В нефтегазодобывающей промышленности цементирование широко применяется для решения следующих задач: 1. изоляции проницаемых горизонтов друг от друга после того, как они вскрыты скважиной, и предотвращения перетоков пластовых жидкостей по заколонному пространству; 2. удержанию в подвешенном состоянии обсадной колонны; 3. защиты обсадной колонны от воздействия агрессивных пластовых жидкостей, способных коррозировать ее наружную поверхность; 4. устранения дефектов в крепи скважины; 5. создания разобщающих экранов, препятствующих обводнению продуктивных горизонтов; 6. создания высокопрочных мостов в скважине, способных воспринимать достаточно большие осевые нагрузки (например, при забуривании боковых стволов, при опробовании перспективных горизонтов пластоиспытателями и т.д.); 7. изоляции поглощающих горизонтов; 8. упрочнения стенок скважины в осыпающихся породах; 9. уменьшения передачи тепла от потока, движущегося по колонне труб в скважине, к окружающим породам 10. герметизации устья в случае ликвидации скважины. Цементируют кольцевое пространство между стенками скважины и обсадной колонной или по всей длине, или частично. Единым техническими правилами ведения работ при строительстве скважин предусмотрено цементирование направления и кондуктора всегда по всей длине, эксплуатационные колонны во всех скважинах, кроме нефтяных – по всей длине, а в нефтяных скважинах допускается – от башмака колонны до сечения, расположенного не менее чем на 100 м выше нижнего конца предыдущей обсадной колонны. Одноступенчатое цементирование широко применяется в тех случаях, когда требуется герметизация затрубного пространства на большую высоту, вплоть до устья скважины. Принцип одноступенчатого цементирования следующий (рис.3.1). На спущенную в скважину колонну обсадных труб навинчивают цементировочную головку. Скважину и затрубное пространство через цементировочную головку промывают свежей промывочной жидкостью до полного удаления шлама. Затем снимают цементировочную головку, в обсадные тубы спускают нижнюю пробку, снова устанавливают цементировочную головку с верхней пробкой и закачивают расчетное количество цементного раствора. После этого вывинчиванием стопорных винтов в цементировочной головке освобождают верхнюю пробку и через тройник закачивают расчетное количество продавочной жидкости. Цементный раствор, заключенный между двумя пробками, продавливается вниз. Нижняя пробка, дойдя до упорного кольца в трубах, останавливается, а верхняя под напором продавочной жидкости продолжает опускаться. Вследствие развиваемого при этом высокого давления резиновая диафрагма нижней пробки разрушается, и цементный раствор вытесняется в затрубное пространство. Как только верхняя пробка сядет на нижнюю, давление в колонне будет резко повышаться, что можно увидеть на манометре насоса в момент схождения пробок. Это служит сигналом для прекращения подачи продавочной жидкости.  Рис. 3.1. Схема одноступенчатого цементирования. Где а — закачка тампонажного раствора; б — начало закачки продавочной жидкости; в — заключительная стадия закачки продавочной жидкости; 1— цементировочная головка; 2, 11, 12 — боковые отводы; 3 — тампонажный раствор; 4 — нижняя пробка; 5 — буферная жидкость; 6 — обсадная колонна; 7 — промывочная жидкость; 8 — стенка скважины; 9 — обратный клапан; 10 — башмак с направляющей пробкой; 13, 14, 15 — краны высокого давления; 16 — верхняя пробка; 17 — продавочная жидкость. Поэтому, учитывая единые технические правила, направление (40м) и кондуктор (265м), эксплуатационную колонну (1781м) будем цементировать по всей длине. Способ цементирования каждой колонны: одноступенчатое цементирование. Эксплуатационную колонну будем цементировать одноступенчатым цементированием четырьмя порциями цементного раствора. Итак, выбираем одноступенчатое цементирование, так как, наша скважина имеет несложную литологию, а также отсутствуют зоны резкоразличающихся температур, нет опасности газопроявлений и перетоков флюидов в период загустевания и схватывания тампонажного раствора. Этот способ экономический выгоднее, чем другие, и занимает меньше времени. 3.2. Состав тампонажного материала. Тампонажные материалы. Это такие материалы, которые при затворении водой образуют суспензии, способные затем превратиться в твердый непроницаемый камень. При выборе тампонажного материала учитывают следующие факторы: сохранение изоляционных свойств камня при наивысшей температуре, возможной в данном интервале скважины в период ее работы; устойчивость против коррозии агрессивными компонентами, содержащимися в пластовых жидкостях в том же интервале; морозостойкость, если речь идет о цементировании ММП; возможность приготовления раствора с достаточной плотностью, удовлетворительной подвижностью и способностью схватываться в приемлемые сроки при температуре, которая будет существовать в данном интервале в период цементирования. Задача нормирования свойств тампонажного раствора для цементирования конкретного интервала скважины сложна и пока решена недостаточно надежно. В практике цементирования принято нормировать лишь некоторые характеристики растворов в основном на основе накопленного прошлого опыта и результатов исследований. До окончания транспортировки в заданный интервал скважины тампонажный раствор должен обладать хорошей прокачиваемостью, чтобы в процессе ее не возникали большие гидродинамические давления, опасные возможностью разрыва пород, обсадной колонны или устьевой обвязки. Срок начала схватывания, согласно нормам, должен на 25-30% превышать продолжительность цементирования. При нормировании плотности исходят из следующего соотношения: ρнп < ρцр < ρвп где ρнп - нижний предел плотности определяют из условия наиболее полного замещения промывочной жидкости в кольцевом пространстве тампонажным материалом; ρцр - плотность цементного раствора; ρвп - верхний предел плотности находят из условия, что давление на стенки скважины в период цементирования должно быть меньше давления поглощения. Для уменьшения перемешивания тампонажного раствора с буферной жидкостью следует поддерживать разность плотностей их не менее 200 - 250 кг/м3 . Поэтому нижний предел плотности тампонажного раствора (кг/м3): ρнп = ρп + (200÷250) ρп - плотность промывочной жидкости, кг/м3 Верхний предел ρвп можно найти из условия равенства давления на наиболее слабый пласт в момент окончания закачки тампонажного раствора давлению поглощения. Для цементирования скважины применим тампонажный материал - портландцемент ГОСТ 1581-96. Портландцементом называют порошок минералогического состава, водная суспензия которого способна затвердевать как на воздухе, так и в воде. Для производства портландцемента берут смесь горных пород, содержащих 60-70% СаО, 17-25% SiO2, 3-10% Ai2O3, 2-6% Fe2O3 и небольшое количество других примесей, обжигают ее в специальных печах до получения клинкера, а затем размалывают в мелкий порошок. Процесс цементирования неглубоких скважин (особенно при цементировании направления и кондуктора) с невысокой температурой на забое занимает немного времени, в то время как цементный раствор начинает схватываться через 3-4 часа и более. За это время может произойти вымывание или разбавление цементного раствора подземными водами, изменение его свойств, уход в пористые породы и т.д. Для сокращения сроков схватывания тампонажного материала, при цементировании направления и кондуктора, добавим ускоритель СаСl2, оптимальная добавка которого по массовой доле к сухому цементу составляет 3% . Так как коррозионная стойкость при контакте с агрессивными пластовыми водами у портландцемента не высока, и со временем при повышении температуры в скважине прочность цементного камня во времени уменьшается, а проницаемость возрастает, добавим к клинкеру при помоле или непосредственно к портландцементу от 45% кварцевого песка от массы сухого цемента для устранения этих недостатков. Для цементирования эксплуатационной колонны использовать базовый тампонажный раствор без его модифицирования нельзя по причине наличия некоторых свойств, влияющих на качество цементирования. Одним из них является высокая водоотдача цементного раствора (более 200 см2 за 30 минут). Кроме того, базовый цементный раствор, как правило, усадочный, образовавшиеся от усадки цементного камня микрозазоры могут служить каналами для межпластовых перетоков. Лабораторией крепления «ТатНИПИнефть» разработаны рецептуры седиментационно-устойчивых, с пониженной водоотдачей, пластифицированных тампонажных растворов для цементирования скважин нормального и малого диаметра, расширяющихся цементных растворов для изоляции продуктивных горизонтов, а также рецептуры с применением суперпластификатора. Такие составы тампонажных растворов позволят избежать различного рода осложнений при цементировании скважины, а также являются экономически выгодными из-за относительно недорогих компонентов, входящих в их состав Таблица 3.2.1 – Состав тампонажного раствора

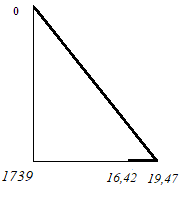

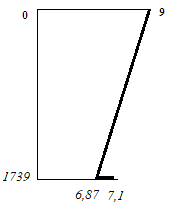

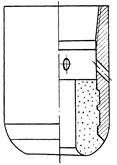

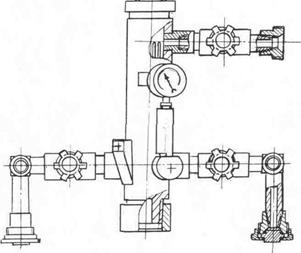

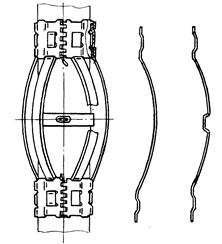

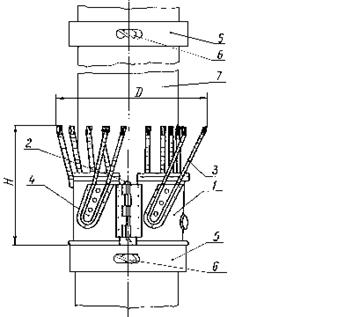

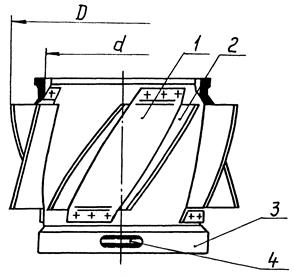

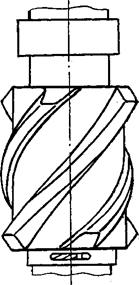

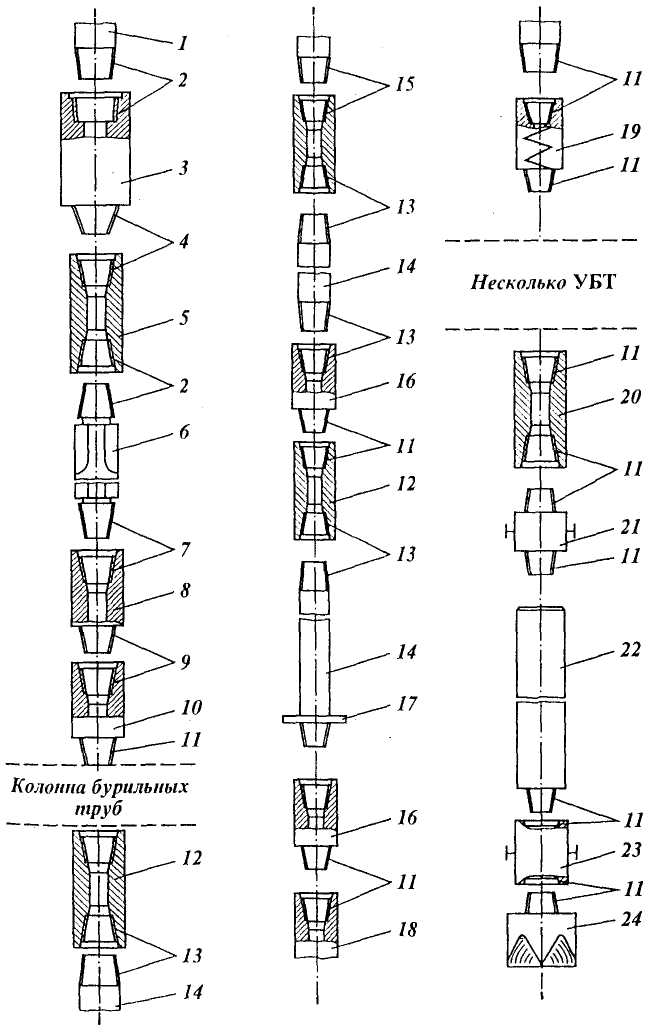

4. ОБОСНОВАНИЕ ВЫБОРА СОСТАВА И ОБЪЕМА БУФЕРНЫХ ЖИДКОСТЕЙ Под буферной понимают жидкость, которая закачивается между буровым и тампонажным растворами, предотвращает их смешивание и удаляет из затрубного пространства остатки бурового раствора, а также глинистую корку со стенки скважины. Выбор буферной жидкости базируется на лабораторной проверке совместимости ее с конкретным буровым и тампонажным растворами. При смешивании буферной жидкости с буровым раствором не должны превышаться реологические параметры зоны смешивания, а смесь ее с тампонажным раствором не должна характеризоваться снижением растекаемости и времени загустевания раствора. Для снижения интенсивности частичного смешивания буферной жидкости с контактирующими растворами в процессе движения их в затрубном пространстве должно выполняться условие, при котором ее вязкость и плотность превышали бы аналогичные показатели вытесняемой жидкости или приближались к средним значениям указанных параметров разобщаемых ею жидкостей. В качестве буферной жидкости при бурении скважины будет использована техническая вода, которая обладает сравнительно хорошими вымывающими свойствами по отношению к цементным и буровым растворам. Так как в процессе бурения встречаются осложненные интервалы в виде осыпей и обвалов пород, целесообразно добавить компонент NaCl, который поможет предотвратить данные осложнения. Буферные жидкости на основе водных растворов NaCl характеризуются относительно высокой плотностью по сравнению с водой, которые могут изменяться в широком диапазоне (средняя плотность водного раствора на основе NaCl равна 1200 кг/м3). Для предотвращения отрицательного воздействия раствора соли на свойства контактирующих с ними буровых и тампонажных растворов перед ними и после них закачивают небольшие порции пресной воды объемом, составляющим примерно 10% от объема буферной жидкости. Буферная жидкость будет приготавливаться с помощью цементировочного агрегата ЦА - 320А, путем растворения реагентов в технической воде. Рассчитаем необходимый объем буферной жидкости для колонн по формуле:  Объем буферной жидкости для направления:  Объем буферной жидкости для кондуктора:  Объем буферной жидкости для эксплуатационной колонны:  5. РАСЧЕТ ОДНОЙ ИЗ ОБСАДНЫХ КОЛОНН Исходные данные: Площадь: Сев.Альметьевская Месторождение: Ромашкинское Проектная глубина по стволу – 1781 м, по вертикали – 1739 м Проектный горизонт – Пашийские слои Конструкция скважины: - Направление диаметром 324 мм, глубина спуска 40 м - Кондуктор диаметром 245 мм, глубина спуска 265 м - Эксплуатационная колонна диаметром 146 мм, глубина спуска 1781 м L – расстояние от устья скважины до башмака колонны – 1780 м H – расстояние от устья скважины до тампонажного раствора – 1739 м h – расстояние от устья скважины до уровня жидкости в колонне – 1739м ρц.р = 1850 кг/м3 ρб.р = 1150 кг/м3 ρопр.ж = 1000 кг/м3 ρв(жид. в кол) = 850 кг/м3 Pпл=17,1 МПа K = 0,25 Решение: Наружные избыточные давления в точках: 1: z=0; Pн.и.z = 0,01· ρб.р·z = 0,01·1,15·0 = 0 МПа 2: z=h; Pн.и.z = 0,01· ρб.р·h = 0,01·1,15·1739 = 19,47 МПа 3: z=L; Pн.и.z =0,01 · [( ρц.р.-ρв) · L - ( ρц.р.- ρб.р) · h + ρв·Н] · (1-k) = 0,01· [(1,85-0,85) ·1780 – (1,85-1,15) ·1739 + 0,85·1739] · (1-0,25) = 16,12 МПа  Рисунок 5.1 - Эпюра наружных давлений при окончании эксплуатации скважины Определяем внутренние избыточные давления в точках: Ру=Рпл-0,01·ρв·L=17,1-0,01·0,85·1780 = 1,97 МПа а: z=0; Pв.и.z = 1,1 · Ру = 1,1· 1,97 = 2,167 МПа или Pв.и.z = Роп (9 МПа); б: z=h; 1) Pв.и.z = 1,1 · Ру – 0,01 (ρб.р. – ρо.ж)·z при 1,1·Ру>Роп 2) Pв.и.z = Роп – 0,01·(ρб.р. – ρо.ж)·z = 10-0,01·(1,15– 1,0)·1739 = 6,87 МПа при 1,1·Ру ≤Роп ; в: z=L; 1) Pв.и.z = {1,1·Ру -0,01[(ρц.р. – ρо.ж)·L-(ρц.р. – ρб.р)·h]}(1-k) при 1,1·Ру>Роп 2) Pв.и.z = {Роп – 0,01 [ (ρц.р. – ρо.ж)·L-(ρц.р. – ρб.р)·h]}(1-k)= {10 – 0,01 [(1,85 – 1,0)·1780-(1,85 – 1,15)·1739]}(1-0,25) = 7,1 МПа при 1,1·Ру ≤Роп ;  Рисунок 5.2 – Эпюра внутренних давлений при испытании колонны на герметичность Определяем значение nкр=1,12·Рн.и.zmax=1,15·19,47=23,39 МПа По таблице (Приложение 1) находим, что этому давлению соответствуют трубы из стали группы прочности Д с толщиной стенки 8 мм, для которых Ркр=22,4 МПа. Длина первой секции будет равна: Lпрод.г+50 м = (1739-1657) +50=132 м Qсекц1=l1·qп.м=132·24,3=3,2 кН Qсекц2=1605·24,3=39,05 кН Q= Qсекц1 + Qсекц2 = 3,2 +39,05 = 42,7 кН Определим допустимые растягивающие нагрузки для труб 0,39 МН Тогда nз=0,89/0,39=2,28>1,3, что допустимо. Вывод: рассчитали наружные и внутренние давления, что позволяет в процессе эксплуатации предотвратить смятие обсадных колонн. Исходя, из расчетов, следует что вычисленному критическому значению соответствуют трубы из стали группы прочности Д с толщиной стенки 8 мм, для которых Ркр=22,4 МПа. 6. РАСЧЕТ ЦЕМЕНТИРОВАНИЯ ОДНОЙ ИЗ ОБСАДНЫХ КОЛОНН Провести расчет одноступенчатого цементирования при следующих условиях: - обсадная колонна диаметром 146 мм спущена на глубину Н=1781 м; - диаметр скважины Dскв=215,9 мм; - высота подъема цементного раствора за колонной Нц=1335,75м; - плотность бурового раствора ρб.р.=1150 кг/м3; - плотность цементного раствора ρц.р.=1850 кг/м3; - упорное кольцо установлено на высоте 10 м от башмака колонны, т.е. высота цементного стакана h=10 м; - объем цементного стакана Vц.с.=0,13 м3; - пластовое давление продуктивного горизонта Рпл=17,1 МПа; - расстояние от продуктивного горизонта Zпл=1698 м. Определяем высоту столба буферной жидкости: ka=Рпл/0,01·Zпл=17,1/0,01·1698=1 В качестве буферной жидкости принимаем водный раствор солей NaCl плотностью 1080 кг/м3: hб≤(ρб.р- ka·ρж)·Zпл/ (ρб.р·ρбуф)=(110-1·1000) ·1698/(1150-1080)=50 м hб=50 м Высота столба бурового раствора за колонной: hб.р=Н-(Нц+ hб) =1781-(1335,75+50)= 395,25 м Требуемый объем цементного раствора: Vц.р=0,785·1,15[(D2скв-D2н) ·Нц+D2в·10]=0,785·1,15[(0,21592-0,1462) ·1335,75+0,132·10] = 30,27м3 Требуемая масса сухого цемента: Gц= Vц.р·ρц.р·K2·1/(1+m)=30,27·1850·1,05·1/(1+0,5)=39,2 тонн Количество воды для приготовления расчетного объема цементного раствора: Vв=qв·Gц=0,5·39,2=19,6 м3 Вместимость манифольда Vm=0,8 м3: Vп.р=(∆  d2в/4)·(H-h)·Vm=(1,04·3,14·0,132/4)·(1781-10)+0,8=25,23 м3 d2в/4)·(H-h)·Vm=(1,04·3,14·0,132/4)·(1781-10)+0,8=25,23 м3Давление, создаваемое за счет плотности жидкости в затрубном пространстве в трубах: P1=[hб.р·ρб.р+hб·ρбуф+Нц·ρц.р-h·ρц.р-(H·h) ·ρб.р]=[395,25·1150+50·1080+1335,75 ··1850-(1781-10) ·1150-10*1850]=0,965 Мпа Давление, необходимое для преодоления гидравлических сопротивлений: P2=0,001·Н+0,8=0,001·1781+0,8=2,58МПа Максимальное давление перед посадкой верхней пробки на упорное кольцо: Pmax=P1+P2=0,965+2,58=3,545 МПа Требуемая подача цементирования агрегатов: Q=F3·Vв=0,017·1,8=30 дм3/с F3= (Vц.р- Vц.c)/Нц=(30,27-0,13)/1335,75=0,022 м3 Для цементировочного агрегата ЦА-320М производительность на IV скорости QIV=14,5 дм3/с при диаметре втулки 125 мм, а давление PШ=6 МПа т.е заданный режим (по давлению 3,5 МПа) обеспечится при использовании этого цементировочного агрегата. Число требуемых цементировочных агрегатов определяем по формуле: n=Q/QIII+1=39,6/14,5=3,73 Принимаем 4 агрегатов ЦА-320М Найдем число цементосмесительных машин: mц.с.м=Vц.р/ Vбун·ρн=39,2/14,5·1,21=2,23 Принимаем mц.с.м=3 Определим число цементировочных агрегатов при закачке буферной жидкости объемом: Vбуф=(D2скв-D2в) ·hб  /4=(0,21592-0,1462)·50·3,14/4=0,95 м3 /4=(0,21592-0,1462)·50·3,14/4=0,95 м3Вместимость одного мерного бака ЦА-320М составляет 6,4 м3, поэтому для закачки буферной жидкости принимаем один цементировочный агрегат (n1=1) Число цементировочных агрегатов при закачке цементного раствора n2=2m=2·3=6 Так как Vпр Тогда для обеспечения производительности 30 дм3/с можно взять QIV=15,1 дм3/с Предусматриваем закачивание 0,98 объема продавочного раствора с помощью n-1=4-1=3 агрегатов (ЦА-320М) при подаче 14,5дм3/с Оставшиеся 0,02 объема продавочного раствора будут закачиваться одним агрегатом при QIV=14,5 дм3/с, что необходимо для ловли момента «стоп»-момента посадки верхней разделительной пробки на упорное кольцо Продолжительность цементирования определим: tц=1/60·(Vбуф/n1·QIV+Vц.р/n2·QIV+0,98·Vпр/(n-1) ·QIII+0.02·Vпр/QIII)+10= =1\60· (0,95·103/1·13,3+30,27/6·13,3+0,98·25,23*103/5·14,5+0,02·25,23·103/14,5)+ +10=27 мин Выбираем тампонажный раствор для цементирования обсадной колонны, характеризующийся началом загустевания: t3=tц/0,75=27/0,75=36 мин Принимаем тампонажный раствор на основе портландцемента по ГОСТ 1581-78 со следующими показателями: растекаемость 20 см при m=0,5; начало схватывания-не ранее 2ч; конец схватывания – не позднее 10 ч. 7. ОБОСНОВАНИЕ ВЫБОРА СОСТАВА ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ И РАЗМЕЩЕНИЯ ЕЕ НА ОБСАДНОЙ КОЛОННЕ В данном разделе обосновывается необходимость применения, тип, количество и места установки скребков, турбулизаторов, башмаков, обратных клапанов, разделительных пробок, центрирующих фонарей и других элементов оснастки. При этом учитывают профиль скважины, геологический разрез, результаты кавернометрии, а также опыт цементирования по ранее пробуренным скважинам. Элементы оснастки обсадных колонн представляют комплекс устройств, применяемый для успешного спуска обсадных колонн и качественного цементирования скважин, надежного разобщения пластов и нормальной последующей эксплуатации скважин. Башмак с направляющей насадкой предназначен для оборудования нижней части обсадной колонны с целью повышения ее проходимости по стволу скважины и предупреждения повреждения нижней трубы при посадках. Башмаки присоединяют к нижней части обсадной колонны на резьбе или сварке. Направляющие насадки в основном изготовляютизчугуна или бетона. В промежуточных колоннах при после дующем углублении ствола их разбуривают. Для обсадных колонн диаметром 351 мм и более в ряде случаев применяют башмаки с фаской без металлических направляющих насадок с целью исключения работ по разбуриванию металла на забое. Башмачный патрубок с отверстиями применяют в тех случаях, когда существует опасность забивания промывочных отверстий направляющей насадки.  Рисунок 7.1 - Башмак колонный Обратный клапан предназначен для предотвращения перетоков бурового или тампонажного раствора из заколонного пространства в обсадную колонну в процессе крепления скважины. Его монтируют в башмаке обсадной колонны или на 10-20 м выше него. Обратные клапаны изготовляют корпусными и бескорпусными. По виду запорного элемента они делятся на тарельчатые, шаровые и имеющие шарнирную заслонку. По принципу действия различают три группы обратных клапанов: а) исключающие перемещение жидкости из заколонного пространства в обсадную колонну при ее спуске в скважину; б) обеспечивающие самозаполнение спускаемой обсадной колонны буровым раствором при определенном (задаваемом) перепаде давлений над клапаном и в заколонном пространстве, но исключающие возможность обратной циркуляции раствора; в) обеспечивающие постоянное самозаполнение обсадной колонны раствором при спуске в скважину и позволяющие ее промывку методом обратной циркуляции, они включаются в работу после доставки запорного элемента клапана с поверхности в его корпус. Если возможны нефтегазоводопроявления, но отсутствуют поглощения, то при креплении вертикальных и наклонно направленных скважин следует применять обратные клапаны соответственно первой и второй групп. При возможности поглощения и отсутствии проявления пластов целесообразно использовать клапаны третьей группы при креплении вертикальных и наклонно направленных скважин.  Рисунок 7.2 - Клапан обратный дроссельный модернизированный ЦКОДМ: 1-корпус;2-кольцо нажимное; 3-диафрагма; 4,5- набор разрезных шайб; 6-кольцо; 7-шар; 8-ограничитель; 9-пята; 10-пружина; 11-втулка; 12-упор Головка цементировочная универсальная предназначена для обвязки устья при цементировании нефтяных и газовых скважин в одну и более ступеней с одновременным расхаживанием обсадных колонн, а также в случаях манжетного цементирования.  Рисунок 7.3 - Головка цементировочная Упорное кольцо (кольцо "стоп") предназначено для получения четкого сигнала об окончании процесса продавливания тампонажного раствора при цементировании скважины. Его изготовляют из серого чугуна и устанавливают в муфте обсадной колонны на расстояния 10-30 м от башмака. Центраторы применяют для центрирования обсадной колонны в стволе скважины с целью равномерного заполнения кольцевого пространства тампонажным раствором/и качественного разобщения пластов. Кроме того, они облегчают процесс спуска обсадной колонны, уменьшая силу трения между обсадными трубами и стенками скважины, увеличивают степень вытеснения бурового раствора тампонажным, вследствие образования локальных завихрений восходящего потока раствора в зонах расположениия центраторов, а также облегчают работу по подвеске хвостовиков и стыковке секций обсадных колонн в результате центрирования их верхних концов. Центраторы по конструкции делятся на разъемные и неразъемные, пружинные и жесткие, а по характеру закрепления пружинных планок - на сварные и разборные. Их обычно устанавливают в средней части каждой обсадной трубы, т.е. в местах наибольшего изгиба. При креплении наклонно направленных скважин применение центраторов обязательно.  Рисунок 7.4 - Центратор типа ЦЦ Скребки используют для разрушения корки бурового раствора на стенках скважины при спуске обсадной колонны в процессе ее цементирования в целях получения прочного контакта цементного камня с горной породой. Проволочные скребки корончатого типа комплектуют упорным кольцом "стоп" с витым клином и устанавливают на обсадной колонне рядом с центратором, выше и ниже каждого из них.  Рисунок 7.5 - Скребок корончатый типа СК: 1-корпус; 2-штифт; 3-скребущие элементы; 4-накладки; 5-стопорные кольца; 6-клинья; 7-обсадная труба Турбулизаторы предназначены для завихрения восходящего потока тампонажного раствора в затрубном пространстве при цементировании скважины. Их устанавливают на обсадной колонне в зонах расширения ствола скважины на расстоянии не более 3 м друг от друга. Лопасти турбулизаторов могут быть металлическими или резиновыми (резина покрывается двумя слоями кордной хлопчатобумажной ткани). Угол наклона лопастей турбулизатора типа ЦТ к его вертикальной оси 30; допустимая осевая нагрузка на корпус 1,18 тс. На рисунке 8.6 представлены центраторы – турбулизаторы с упругими (ЦТ) и жесткими (ЦТГ) лопастями.   Рисунок 7.6 - Центраторы-турбулизаторы с упругими (ЦТ) и жесткими (ЦТГ) лопастями; 1-накладки; 2-упругие лопасти; 3-корпус; 4-винтовой клин.  Рисунок 7.7 – Компоновка эксплуатационной колонны 1 – ствол вертлюга; 2, 7 – левая и правая трубные резьбы; 3 – переводник вертлюга; 4, 9 – левая и правая замковые резьбы; 5, 8 – верхний и нижний штанговые переводники; 6 –ведущая труба; 10 – предохранительный переводник; 11 – замковая резьба; 12 – замковая муфта; 13 – трубная резьба; 14 – бурильная труба (6 м); 15 – соединительная муфта; 16 – переходный переводник; 17 – предохранительное кольцо; 18 – утяжеленные бурильные трубы; 19 –-амортизатор; 20 – муфтовый переводник; 21 – центратор; 22 – забойный двигатель; 23 – калибратор; 24 – буровое долото 8. РАЗРАБОТКА ТЕХНОЛОГИИ ЦЕМЕНТИРОВАНИЯ, ПЛАНА РАССТАНОВКИ И ОБВЯЗКИ ЦЕМЕНТИРОВОЧНОЙ ТЕХНИКИ В настоящее время в различных нефтегазовых районах применяют несколько отличающихся друг от друга технологических схем приготовления и нагнетания тампонажных растворов. Это отличие обусловлено спецификой геолого-технических, а иногда и климатических условий данного района, что определяет выбор конструкции скважины, способа цементирования и тампонажного материала для каждого конкретного района. Отличие этих схем заключается в использовании различного числа цементировочных агрегатов и цементосмесительных машин, а также в применении специальных устройств или механизмов, повышающих качество раствора или цементирования в целом и улучшающих условия труда обслуживающего персонала. Схема обвязки оборудования при использовании 20 — 40 т сухого тампонажного материала для приготовления раствора приведена на рисунке 8.1  Рисунок 8.1 – Схема обвязки агрегатов при цементировании скважин с использованием 20—40 т сухого тампонажного материала: 1 — цементировочный агрегат ЦА-320М; 2 — цементносмесительная машина СМН-20; 3 – блок манифольда 1БМ-700; 4 — цементировочная головка; 5 — станция контроля цементирования; 9. ОБОСНОВАНИЕ ВЫБОРА СПОСОБОВ КОНТРОЛЯ КАЧЕСТВА ЦЕМЕНТИРОВАНИЯ Тампонажный материал используется для изоляции всех проницаемых пород друг от друга, заполнения заколонного пространства, защиты наружной стенки обсадной колонны от коррозии. Образованный цементный камень должен быть долговечным и стойким против коррозии; сохранять свои механические свойства, непроницаемость и коррозионную устойчивость при всех изменениях температуры, которые возможны в период эксплуатации данной скважины; должен иметь надежное сцепление с обсадной колонной и стенками скважины, что предохраняет его также и от растрескивания. Чтобы добиться данных свойств, в период цементирования, как уже было отмечено, целесообразно вести двойной контроль плотности тампонажного раствора, давления в нагнетательном трубопроводе и суммарный объемов закачанных тампонажного раствора и продавочной жидкости. С одной стороны, такой контроль осуществляют автоматически с помощью станции СКЦ, датчики которой установлены в напорном коллекторе; станция регистрирует также секундный расход жидкости. С другой стороны, специалисты сами измеряют с помощью ареометров и рычажных весов плотность тампонажного раствора в осреднительной емкости и в бачках каждого смесителя, с помощью манометров на насосах агрегатов следят за давлением, а объем закачанной жидкости вычисляют по сумме объемов опорожненных мерников. Результаты в первом и во втором случае сверяются. Прежде чем возобновить буровые работы в скважине или передать ее для испытания, проверяют качество цементирования: определяют положение кровли тампонажного камня, полноту замещения промывочной жидкости тампонажным раствором, плотность контактов цементного камня с обсадной колонной и стенками скважины, герметичность кольцевого пространства между кондуктором и стенками скважины. В скважинах с невысокой температурой, зацементированных портландцементными растворами, положение кровли тампонажного камня можно определить с помощью глубинного электротермометра. Для этого в скважину не позже чем через 1 сутки после окончания цементирования спускают на кабеле электротермометр и записывают кривую изменения температуры с глубиной: при переходе от участка, заполненного промывочной жидкостью, к зацементированному участку температура скачкообразно возрастает вследствие нагрева скважины за счет тепла, выделяющегося при гидратации цемента. В скважинах с высокой температурой или зацементированных облегченными тампонажными растворами этот способ не дает надежных результатов. Для определения глубины кровли тампонажного камня и наличия плотного контакта между камнем, обсадной колонной и стенками скважины широко применяется способ акустической цементометрии АКЦ. При акустической цементометрии измеряют амплитуды звуковых волн, распространяющихся от спущенного в скважину источника по обсадной колонне и по горным породам, в разных точках по глубине. Амплитуда колебаний, распространяющихся по колонне, окруженной промывочной жидкостью, значительно больше амплитуды на том участке, где она плотно прижата к камню, а амплитуда сигнала, прошедшего по горным породам, тем больше, чем плотнее контакты между колонной, камнем и стенками скважины. Способ позволяет достаточно правильно найти глубину кровли камня, если плотность промывочной жидкости меньше плотности тампонажного раствора не менее чем на 200 кг/м3. Кривую АКЦ первый раз следует регистрировать до замены продавочной жидкости в колонне жидкостью меньшей плотности и опрессовки. Если записать кривую АКЦ повторно после уменьшения давления в колонне, можно по изменению амплитуды выявить те участки, на которых между колонной и камнем мог нарушиться контакт при радиальном сжатии обсадных труб. Если разность между плотностями тампонажного раствора и промывочной жидкости мала, то положение кровли камня можно определить с помощью счетчика гамма-излучения. Для этого при цементировании нужно первую порцию тампонажного раствора готовить на воде, активизированной изотопом с коротким периодом полураспада. Тогда счетчик, перемещаемый вдоль оси скважины, отметит повышенную интенсивность излучения на участке заколонного пространства, занятом этой порцией. Герметичность обсадной колонны проверяют опрессовкой. Предварительно в эксплуатационной колонне, а также в кондукторах, на которых должно быть установлено противовыбросовое оборудование, уточняют положение цементного стакана. Если длина его велика, излишнюю часть стакана до посадочного седла для разделительной пробки разбуривают. Для проверки герметичности эксплуатационной колонны продавочную жидкость в ней заменяют водой и на устье создают избыточное давление роп, которое должно на 10% превышать наибольшее ожидаемое в этом сечении в период опробования, испытания или эксплуатации скважины; давление опрессовки для труб, наружный диаметр которых 140-168 мм, как в нашем случае должно быть не меньше 11 МПа Колонну признают герметичной, если после замены продавочной жидкости водой не возникают перелив последней и выделение газа на устье и если в период выдержки колонны под давлением снижение последнего в течении 30 минут не превышает 0,5 МПа при роп > 7 МПа и 0,3 при роп < 7 МПа. Контроль за изменением давления начинают через 5 минут после создания заданного давления опрессовки. Если внутреннее давление в обсадной колонне после образования тампонажного камня будет существенно больше того, при котором он формировался, камень может растрескиваться в результате радиального расширения обсадных труб; тогда крепь станет негерметичной. Опасное повышение давления в колонне возможно как при опрессовке, так и при эксплуатации скважины. Предотвратить растрескивание камня можно, если опрессовывать колонну до начала формирования цементной оболочки, а на период эксплуатации в обсадную колонну спускать НКТ с пакером внизу и в межколонном пространстве после пакеровки поддерживать давление не выше того, при котором шло формирование камня. Если колонна или заколонное пространство негерметичны, то уточняют места утечек, устраняют дефекты и после ремонта опрессовку делают повторно. |