Курсовой проект производство серной кислоты вариант 2 Студент Горбунова Анна Группа мт43 Преподаватель Чабан Н. Г

Скачать 227.91 Kb. Скачать 227.91 Kb.

|

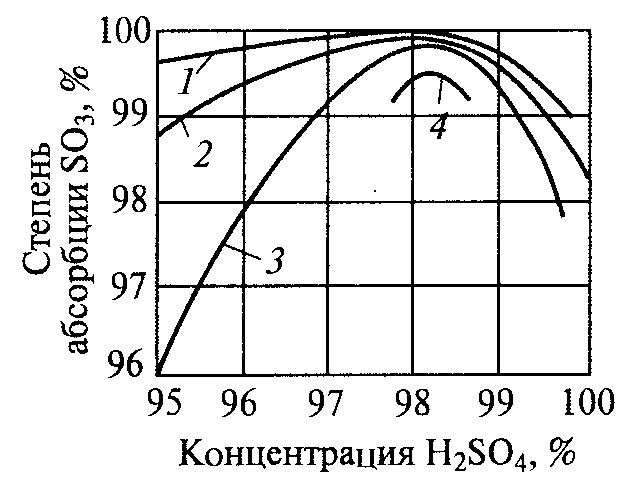

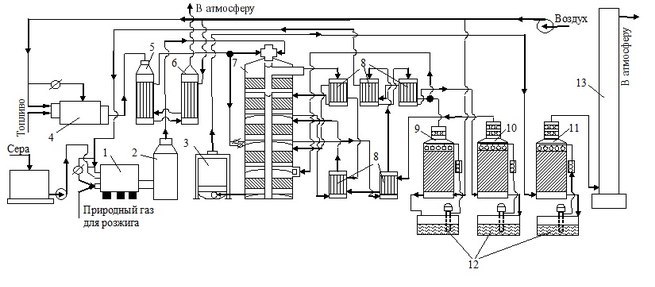

Абсорбция триоксида серы.Последней стадией процесса производства серной кислоты контактным способом является абсорбция триоксида серы из газовой смеси и превращение его в серную кислоту. При выборе абсорбента и условий проведения стадии абсорбции необходимо обеспечить почти 100%-ное извлечение SО3 из газовой фазы. Для полного извлечения SО3 необходимо, чтобы его равновесное парциальное давление над растворителем было ничтожно малым, так как при этом будет велика движущая сила процесса абсорбции. Однако в качестве абсорбента нельзя использовать и такие растворы, над поверхностью которых велико равновесное парциальное давление паров воды. В этом случае еще не растворенные молекулы SО3 будут реагировать с молекулами воды в газовой фазе с образованием паров серной кислоты и быстро конденсироваться в объеме с образованием мельчайших капель серной кислоты, диспергированных в инертной газовой среде — азоте, т. е. с образованием сернокислотного тумана. Туман плохо улавливается в обычной абсорбционной аппаратуре и в основном уносится с отходящими газами в атмосферу, при этом загрязняется окружающая среда и возрастают потери серной кислоты. Высказанные соображения позволяют решить вопрос о выборе абсорбента. Оптимальным абсорбентом является 98,3%-ная серная кислота (техническое название — моногидрат), соответствующая азеотропному составу. Действительно, над этой кислотой нет ни паров воды, ни паров SО3. Использование в качестве поглотителя менее концентрированной серной кислоты может привести к образованию сернокислотного тумана, а над 100%-ной серной кислотой или олеумом в паровой фазе довольно велико равновесное парциальное давление SО3, поэтому он будет абсорбироваться не полностью. Однако, если в качестве одного из продуктов процесса необходимо получить олеум, можно совместить абсорбцию олеумом (1-й абсорбер) и абсорбцию 98,3%-ной кислотой (2-й абсорбер). В принципе, при высоких температурах над 98,3%-ной кислотой может быть значительным парциальное давление паров самой кислоты, что также будет снижать степень абсорбции SО3. Ниже 100°С равновесное давление паров H2SО4 очень мало и поэтому может быть достигнута почти 100%-ная степень абсорбции.  Рис. 6. Зависимость степени абсорбции SO3 в моногидратном абсорбере от концентрации H2SO4 при температурах: 1 – 60 оС; 2 – 80 оС; 3 – 100 оС; 4- 120 оС. Таким образом, для обеспечения высокой степени поглощения следует поддерживать в абсорбере концентрацию серной кислоты, близкую к 98,3%, а температуру ниже 100 °С. Однако в процессе абсорбции SO3, происходит закрепление кислоты (повышение ее концентрации) и из-за экзотермичности реакции увеличивается температура. Для уменьшения тормозящего влияния этих явлений абсорбцию ведут так, чтобы концентрация H2SО4 при однократном прохождении абсорбера повышалась лишь на 1—1,5%. Закрепившуюся серную кислоту разбавляют в сборнике до концентрации 98,3%, охлаждают в наружном холодильнике и вновь подают на абсорбцию, обеспечивая высокую кратность циркуляции. Описание технологической схемы процессаРассмотрим схему получения серной кислоты из серы методом двойного контактирования и двойной абсорбции. Расплавленную серу пропускают через сетчатые фильтры для очистки от возможных механических примесей (сера плавится при температуре, немногим выше 100°С, поэтому такой способ ее очистки наиболее простой) и направляют в печь 1, в которую в качестве окислителя подают воздух, предварительно осушенный продукционной серной кислотой в сушильной башне 9. Выходящий из печи обжиговый газ охлаждают в котле-утилизаторе 2 с 1100—1200°С до 440—450°С и направляют с этой температурой, равной температуре зажигания промышленных катализаторов на основе пентоксида ванадия, на первый слой полочного контактного аппарата 7. Температурный режим, необходимый для приближения рабочей линии процесса к линии оптимальных температур, регулируется пропусканием потоков частично вступившего в реакцию обжигового газа через теплообменники 8, где происходит его охлаждение нагреваемыми потоками газа после абсорбции (или осушенного воздуха). После третьей ступени контактирования обжиговый газ охлаждают в теплообменниках 8 и направляют в промежуточный моногидратный абсорбер 10, орошаемый циркулирующей через сборник кислоты 12 серной кислотой с концентрацией, близкой к 98,3%. После извлечения в абсорбере 10 триоксида серы и достигнутого вследствие этого отклонения от почти достигнутого равновесия газ вновь нагревают до температуры зажигания в теплообменниках 8 и направляют на четвертую ступень контактирования. В данной схеме для охлаждения газа после четвертой ступени и дополнительного смещения равновесия к нему добавляют часть осушенного воздуха. Прореагировавшие в контактном аппарате газы пропускают для охлаждения через экономайзер 3 и направляют в заключительный моногидратный абсорбер 11, из которого не содержащие оксидов серы газы выбрасывают через выхлопную трубу 13 в атмосферу. Для пуска установки (вывода ее на заданный технологический, в частности температурный, режим) предусмотрены пусковая топка 4 и теплообменники пусковой топки 5 и 6. Эти аппараты отключаются после вывода установки в рабочий режим.  Рис. 7. Схема производства серной кислоты из серы методом двойного контактирования и двойной абсорбции: 1 – печь для сжигания серы; 2 – котел-утилизатор; 3 – экономайзер; 4 – пусковая топка; 5,6 – теплообменники пусковой топки; 7 – контактный аппарат; 8 – теплообменники; 9 – сушильная башня; 10, 11 – первый и второй моногидратные абсорберы; 12 – сборники кислоты; 13 – выхлопная труба.  Рис. 8. Операторная схема процесса производства серной кислоты: 1 – серная печь; 2 – котел-утилизатор; 3 – контактный аппарат;4 – абсорбер. |