Расчет тестомесильной машины. Курсовой проект расчет тестомесильной машины И8хта121 Проверил Тула 2009. Содержание Введение

Скачать 24.25 Mb. Скачать 24.25 Mb.

|

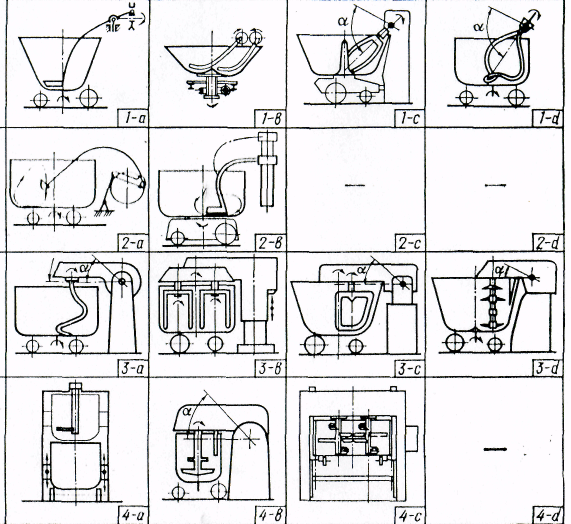

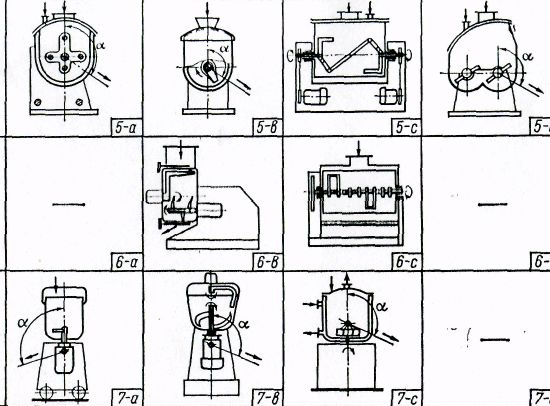

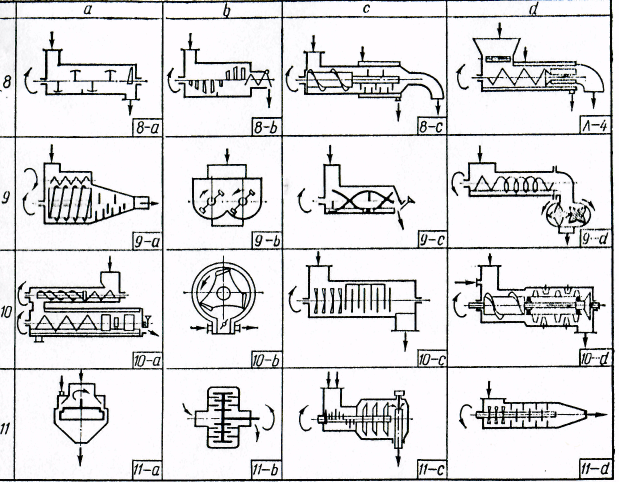

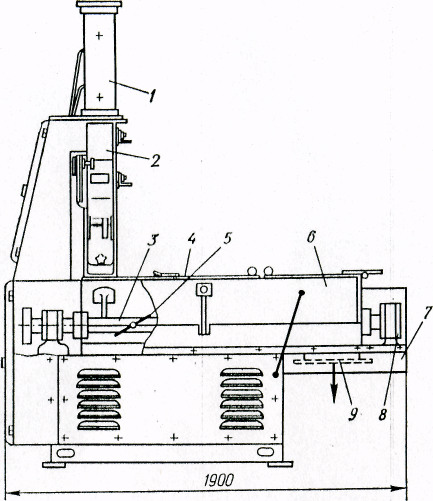

Федеральное агентство по образованию Федеральное агентство по образованиюТульский государственный университет Кафедра «Пищевые производства» КУРСОВОЙ ПРОЕКТ Расчет тестомесильной машины И8-ХТА-12/1 Выполнил: Проверил: Тула 2009. Содержание Введение 1. Классификация тестомесильных машин 2. Функциональные схемы тестомесильных машин периодического действия 2.1 Тестомесильные машины с подкатными дежами 2.2 Тестомесильные машины периодического действия со стационарными дежами 3. Функциональные схемы тестомесильных машин непрерывного действия 4. Тестомесильная машина И8-ХТА-12/1 5. Расчет тестомесильной машины 5.1 Расход энергии на замес теста 5.2 Производительность тестомесильной машины 5.3 Величину удельной работы 5.4 Выбор моторредуктора 5.5 Кинематический расчет привода 5.6 Расчет зубчатой цилиндрической передачи 5.7 Проектирование приводного вала 5.8 Расчетная схема приводного вала 5.9 Проверка приводного вала на усталостную прочность 5.10 Расчет подшипников на срок службы по динамической грузоподъемности 5.11 Подбор шпонок для приводного вала 5.12 Подбор и проверка муфт Заключение Список литературы Введение В хлебопекарной, макаронной и кондитерской промышленности на различных этапах технологического процесса широко применяются смесительные машины. Процесс перемешивания может осуществляться с различной интенсивностью, частотой воздействия рабочего органа и длительностью в зависимости от конструкции смесителя и свойств обрабатываемых компонентов. Интенсификация рабочих процессов в смесительных камерах способствует значительному сокращению процесса брожения и повышению качества готовых изделий. Замес хлебопекарного теста заключается в смешивании сырья (муки, воды, дрожжей, соли, сахара и других компонентов) в однородную массу, придании этой массе необходимых структурно-механических свойств, насыщении ее воздухом и создания благоприятных условий для последующих технологических операций. Тестомесильные машины в зависимости от рецептурного состава и особенностей ассортимента должны оказывать различное воздействие на тесто и последующее его созревание. От работы тестомесильных машин зависит в итоге качество готовой продукции. Конструкция тестомесильной машины во многом определяется свойствами замешиваемого сырья, например эластично-упругое тесто требует более интенсивного проминания, чем пластичное. Специфика процессов перемешивания рецептурных смесей и полуфабрикатов в хлебопекарном производстве обусловлена как свойствами сыпучего компонента — муки, так и жидкими компонентами, содержащими микроорганизмы (дрожжи, молочнокислые бактерии и др.) и активные ферменты. В работе представлены отечественные и зарубежные тестомесильные машины. Изложены сведения о принципах действия и конструктивных особенностях. Приведены классификационные матрицы функциональных схем тестомесильных машин. 1. Классификация тестомесильных машин Для замеса теста применяются различные типы машин, которые в зависимости от вида муки, рецептурного состава и особенностей ассортимента оказывают различное механическое воздействие на тесто. Качество работы тестомесильных машин определяют качеством готовой продукции. Замес густой опары и теста обычно осуществляется однотипными месильными машинами; замес жидких опар, питательных смесей для жидких дрожжей — специальными смесителями. Для получения высококачественного теста замес необходимо осуществлять при оптимальных интенсивности, длительности, температуре и частоте воздействия месильной лопасти. По роду работы тестомесильные машины делятся на машины периодического и непрерывного действия. Первые имеют стационарные месильные емкости (дежи) и сменные (подкатные дежи). Дежи бывают неподвижными, со свободным и принудительным вращением. Все машины непрерывного действия имеют стационарные рабочие камеры. По интенсивности воздействия рабочего органа на обрабатываемую массу тестомесильные машины делятся па три группы: - обычные тихоходные — рабочий процесс не сопровождается заметным нагревом теста, удельный расход энергии 5—12Дж/г; - быстроходные (машины для интенсивного замеса теста) - рабочий процесс не сопровождается заметным нагревом теста на 5—7°С, на замес расходуется 20— 40 Дж/г; - супербыстроходные (суперинтенсивные) машины, замес сопровождается нагревом теста на 10—20 °С и требует устройства водяного охлаждения корпуса месильной камеры либо предварительного охлаждения воды, испольуемой для теста, на замес расходуется 30—45 Дж/г. Величина удельной работы здесь не имеет строго разделенного ряда, поскольку она на одной и той же машине может меняться в зависимости от длительности замеса, определяемой качеством муки. В зависимости от расположения оси месильного органа различают машины с горизонтальной, наклонной и вертикальной осями. По характеру движения месильного органа есть машины с круговым, вращательным, планетарным, сложным плоским и пространственным движением месильного органа. В зависимости от механизма воздействия на процесс перемешивания различают машины с обычным механическим воздействием, вибрационным, ультразвуковым, электровихревым и др. По виду приготавливаемых смесей разделяют машины для замеса густых опар и теста при влажности 30—52% и для приготовления жидких опар и питательных смесей при влажности 60—70 %. По количеству конструктивно выделенных месильных камер, обеспечивающих необходимые параметры па разных стадиях замеса, различают одно-, двух- и трехкамерные тестомесильные машины. В зависимости от системы управления тестомесильные машины бывают с ручным, полуавтоматическим и автоматическим управлением. 2. Функциональные схемы тестомесильных машин периодического действия 2.1 Тестомесильные машины с подкатными дежами Особенностью работы тестомесильных машин периодического действия с подкатными дежами является то, что перед замесом в дежу загружается определенная порция компонентов, дежу подкатывают и фиксируют на фундаментной площадке тестомесильной машины. После замеса дежу с тестом откатывают в камеру брожения, где оно созревает в течение нескольких часов. К месильной машине в это время подкатывают следующую дежу и цикл повторяется.  Рис. 1. Функциональные схемы тестомесильных машин периодического действия с подкатными дежами (ряды 1—4) В 1-м ряду даны схемы тестомесильных машин с наклонной осью вращения месильной лопасти и вертикальной осью вращения месильной емкости. 1-а) — тестомесильные машины с поступательным круговым движением наклонной месильной лопасти. Предназначены для замеса ржаного и пшеничного теста. Месильная лопасть выполнена в виде изогнутого рычага, опирающегося па шаровую опору. Приводной конец рычага совершает круговое движение, все точки месильной лопасти при работе описывают окружности. К этой группе относятся тихоходные месильные машины «Стандарт», ТММ-1М, Т1-ХТ2А и др. 1-b)— тестомесильные машины с двумя плоскими изогнутыми лопастями, вращающимися из противоположных направлениях и описывающими при этом поверхность конуса. 1-c) — тестомесильные машины с вращающейся наклонной вилкообразной месильной лопастью и приводной дежой с центральным стержнем, способствующим усиленной механической проработке теста, выпускаются многими европейскими фирмами, снабжены автоматическим реле времени и специальным подъемником-опрокидывателем для разгрузки дежи от теста. 1-d) — тестомесильные машины с наклонной осью вращения месильной спиралеобразном лопасти, описывающей при вращении поверхность двойного конуса. При работе дежа совершает вращательное движение и последовательно подводит под воздействие месильной лопасти всю емкость. К этой группе относятся тестомесильные машины типа ДК. Во 2-м ряду изображены схемы тестомесильных машин со сложным плоским и пространственным движением месильной лопасти. Дежи в обоих случаях имеют привод. Конструкции обеих машин устарели, в свое время обеспечивали высокое качество замеса. 2-а) тестомесильные машины с месильной лопастью, рабочим конец которой совершает криволинейное плоское движение. К ним относятся громоздкие тихоходные устаревшие машины ХТШ и др. 2-b) -- тестомесильные машины с месильной лопастью, совершающей криволинейное пространственное движение по замкнутой кривой в виде эллипса. К этой группе относятся тестомесильные машины марки HLK, S-125 и S-250, выпускаемые в ГДР. В 3-м ряду показаны схемы тестомесильных машин с вертикальной осью вращения месильной лопасти, смещенной от центра дежи. 3-а) — тестомесильные машины с вращающейся дежой и спиральной месильной лопастью, смещенной от центра дежи. 3-b) и 3-с) — тестомесильные машины с неподвижной дежой и плоскими месильными лопастями, совершающими планетарное движение. Месильные лопасти обладают большим лобовым сопротивлением и, следовательно, неэффективно используют энергию привода. 3-b) — тестомесильные машины с двумя П-образпыми месильными лопастями, совершающими планетарное движение. Такие машины производит фирма «Нагема» (ГДР). 3-d) — тестомесильные машины с несимметричной месильной лопастью, ось которой смещена от центра неподвижной дежи. Лопасть совершает планетарное движение. К этой группе относится тестомесильная машина А2-ХТБ. З-e) — тестомесильные машины с вертикальным многолопастным валом, смещенным относительно центра вращения дежи. В 4-м ряду показаны схемы высокоинтеисивных тестомесильных машин с неподвижными дежами и вертикальными месильными валами с радиальными лопастями. 4-а) — тестомесильные машины с одним или двумя тонкими стержнями на месильном валу. Такие машины очень интенсифицируют замес, чрезмерно перегревают тесто и требуют большого расхода энергии. В ЧССР эти машины выпускают под индексом VPT, в ГДР — IMK-150, «Момент» (СССР), фирмы «Штефана» (ФРГ). 4-b) — тестомесильные машины с вращающимся много-лопастным месильным органом и соосной дежой, у стенки которой расположена тормозная лопасть. К ним относятся тестомесильные машины ESI(Венгрия) с очень высокой интенсивностью замеса.. 4-с) — тестомесильные машины с необычным техническим решением. Месильные лопасти сложной конфигурации закреплены на двух вертикальных валах крестообразно и размещены так, что пересекают траектории движения и деже, которая выполнена в виде двух вертикальных соединенных цилиндров. Для замеса дежа поднимается в верхнее положение с помощью механического подъемника. Такие машины выпускает английская фирма «Бекер Перкинс». Они используются для замеса кондитерского теста любых изделий. 2.2 Тестомесильные машины периодического действия со стационарными дежами Отличительной особенностью этих машин является механическая разгрузка месильной емкости от теста путем наклона или поворота на угол, достаточный для саморазгрузки. Машины со стационарными дежами есть тихоходные и скоростные.  Рис. 2. Функциональные схемы тестомесильных машин периодического действия со стационарными дежами (ряды 5—7) В 5-м ряду приведены схемы тестомесильных машин с горизонтальными месильными валами прямой, наклонной и Z-образной формы, вращающиеся в полуцилиндрических рабочих емкостях. Для разгрузки месильной емкости от теста они поворачиваются вокруг горизонтальной оси в сторону разгрузки. В основном они базируются на устаревших принципиальных решениях, по обеспечивают хорошую пластикацию пшеничного теста и механическую саморазгрузку от теста при повороте дежи. Рабочие органы перемешивают тесто в основном по радиальному направлению, осевая циркуляция теста незначительна. 5-а) — тестомесильные машины с горизонтальными и наклоненными под небольшим углом цилиндрическими месильными валами, вращающимися вокруг горизонтальной оси на равных расстояниях и полуцилидрическои стационарной месильной емкости; обычно снабжают водяной рубашкой для отбора тепла и снижения температуры нагрева теста. 5-b)— тестомесильные машины с горизонтальным валом и закрепленными на нем Л-образпыми лопастями, зафиксированными со смещением па 90°. Месильная емкость выполнена в виде полуцилиндрического корыта с водяной рубашкой. 5-с) — тестомесильные машины с шарнирной Z-образиой месильной лопастью, вращающейся вокруг горизонтальной оси и допускающей вращение концов лопасти с различной скоростью. К этой группе относится тестомесильная машина РЗ-ХТИ-3. 5-d)— тестомесильные машины со стационарной дежой и спаренными Z-образными лопастями, вращающимися в противоположные стороны вокруг горизонтальной оси; снабжены стационарной поворотной месильной емкостью (ТМ-63). Применяются при замесе крутого теста для бараночных, пряничных изделий и др. В 6-м ряду даны схемы высокоинтенсивных тестомесильных машин с месильной емкостью, выполненной в виде горизонтального цилиндра, в котором вращается вал с месильными лопастями. 6-b) — тестомесильные машины с горизонтальными многолопастным валом, смещенным относительно центра цилиндрической неподвижной стационарной дежи, и с вращающейся пристенной лопастью, непрерывно зачищающей стенки от теста. Имеют современную конструкцию месильных лопастей, и высокий КПД. 6-с) — тестомесильные машины с горизонтальной цилиндрической емкостью и расположенным по центру в ней месильным валом с четырьмя Il-образными лопастями с поворотом на 90°. В 7-м ряду приведены схемы высокоинтенсивных тестомесильных машин с неподвижной вертикальной цилиндрической месильной емкостью, в центре которой расположен вал с месильной лопастью. 7-а) — тестомесильные машины с цилиндрической дежой со сферическим днищем, через которое пропущен месильный вал с одной или двумя месильными лопастями, выполненными и виде тонкого цилиндрического или плоского стержня. Аналогичные машины выпускаются фирмами «Штефан» в ФРГ, «Штройобал» в ЧССР и др. 7-b) —на месильном валу закреплены винтообразные лопасти, а на крышке дежи смонтирована защищающая лопасть с индивидуальным приводом. Такие машины выпускает в ФРГ фирмой «Штефан». 7-е) — тестомесильные машины, в которых замес осуществляется с помощью многоугольного ротора, расположенного на дне цилиндрической вертикальной емкости, и двух коротких лопастей шнека. К ним относятся тестомесильные машины «Твиди» (Англия),) и др. [4] 3. Функциональные схемы тестомесильных машин непрерывного действия Тестомесильные машины непрерывного действия сравнительно новые. Первые их образцы были внедрены в промышленность 40 лет назад. Из-за многостадийности процесса замеса хлебного теста большинство тестомесильных машин имеют несколько камер с применением различных типов месильных органов. В одной тестомесильной машине применяются рабочие органы, относящиеся к различным типам смесителей. Все машины имеют месильные камеры цилиндрической формы или ее элементы.  Рис. 3. Функциональные схемы тестомесильных машин непрерывного действия (ряды 8—11) В 8-м ряду показаны схемы одновальных горизонтальных машин, расположенных в порядке возрастания интенсивности замеса. 8-а) — одновальная однокамерная тестомесильная машина простейшей конструкции, частота вращения 0,8 с-1 не обеспечивают качественного замеса. По такой схеме создавали первые тестомесильные машины Х-12. 8-b)— двухкамерная тестомесильная машина с горизонтальным валом, на котором в первой камере размещены по винтовой направляющей трапецеидальные плоские лопасти, установленные с наклоном, во второй — винтовой шнек, заключенный в цилиндрический корпус. К этой группе относятся тестомесильные машины системы А. М. Хренова и другие. 8-с) — двухкамерная тестомесильная машина с горизонтальным валом и цилиндрической рабочей камерой. На консольном месильном валу вначале размещен смесительный шнек с лопастью, затем месильная камера с радиальними цилиндрическими лопастями (ФТК-1000 (Венгрия)) 8-d) — двухкамерная тестомесильная машина с цилиндрической рабочей камерой, оснащенная тормозными ребрами и горизонтальным валом. В камере смешении машины расположен шнек, а камера пластикации отделена дисковой диафрагмой и оборудована четырехлопастным пластикатором. За рубежом по такой схеме выпускает тестомесильные машины фирма «Бред Мейкер» В 9-м ряду матрицы представлены схемы двухвальных тестомесильных машин с более интенсивным замесом: 9-е и 9-с — однокамерные, 9-а и 9-d — двухкамерные. 9-а) — двухкамерная тестомесильная машина с горизонтальной осью вращении, на которой в цилиндрической камере смешивания размещен шнек с независимым приводом. Машина обеспечивает высокоинтенсивный замес и независимое его регулирование; тестомесильная машина «Контипуа» (ФРГ). 9-b)— однокамерная тестомесильная машина с двумя горизонтальными валами, на которых закреплены Т-образные лопасти. Машина имеет многоскоростной привод, ее конструкция позволяет повысить интенсивность замеса; тестомесильные машины Х-26 и И8-ХТА-12/1. 9-с)— однокамерная тестомесильная машина с двумя горизонтальными валами, вращающимися в разные стороны с закрепленными на них ленточными спиральными лопастями. Выходное отверстие снабжено регулируемой заслонкой, позволяющей изменять степень заполнения месильной камеры тестом и длительность замеса; тестомесильные машины «Топос» (ЧССР) и др. 9-d) — двухкамерная двухвальная тестомесильная машина, на валах которой закреплены спиральные лопасти, обслуживающие зоны смешивания и замеса. Тестомесильные машины типа РЗ-ХТО разработаны ВНИИХПом. Обеспечивают высокоинтенсивную обработку теста на конечной стадии. В 10-м ряду изображены схемы сравнительно новых высокоинтенсивных тестомесильных машин с различными механизмами воздействия на обрабатываемую массу. 10-а) — двухкамерная двухвальная тестомесильная машина с отдельной смесительной камерой с индивидуальным приводом. Месильная камера с независимым регулируемым приводом имеет две зоны замеса: месильную, снабженную шнеками, и зону пластикации, рабочими органами которой являются кулаки, интенсивно проминающие тесто. Тестомесильные машины такого типа выпускает фирма «Вернер унд Пфляйдерер» (ФРГ). 10-b) — тестомесильная машина с трехлопастным ротором и цилиндрической рабочей камерой. Такую конструкцию имеет тестомесильная машина системы Н. Ф. Прокопенко. 10-с)— двухкамерная одновальная дисковая тестомесильная машина. В смесительной камере имеется горизонтальный вал, на котором закреплены диски с вырезами и отогнутыми краями для создания осевого перемещения теста. В камере замеса расположены вращающиеся гладкие диски, между ними прикреплены к корпусу тормозные вставки 10-d) — двухкамерная одновальная смесительная машина с цилиндрической рабочей камерой. В первой смесительной камере на валу закреплен шнек, а в камере интенсивного замеса на валу с помощью эластичных втулок закреплен с возможностью осевого колебания барабан с лопастями. На внутренней поверхности рабочей камеры установлены наклонные лопасти, при работе внутренний барабан колеблется на эластичных втулках, вибрация интенсифицирует замес и способствует улучшению качества готовых изделий. В 11-м ряду показаны схемы высокоинтенсивных смесителей, предназначенных для замеса жидких опар, заквасок и прочих смесей влажностью свыше 60 %. Эти смесители применяются для приготовления смесей в жидкой среде. 11-а)—смеситель с вертикальным цилиндрическим ротором, вращающимся в цилиндрической камере. Замес осуществляется в тонком слое между двумя цилиндрическими стенками. К этому типу относится тестосмеситель ВНИИХП РЗ-ХТН/1. 11-b) — смеситель с дисковым ротором, на котором размещены кольцевые выступы. В щели между ними входят с небольшим зазором кольцевые выступы корпуса машины, образуя своеобразное лабиринтное уплотнение, в котором и происходит смесеобразование при высоких скоростях и интенсивном механическом воздействии на тесто, возникающем за счет трения смеси о развитую поверхность ротора. В Англии их выпускает фирма «Оакес». Они используются в различных отраслях промышленности. 11-с) — тарельчатый двухкамерный смеситель представляет собой две цилиндрические камеры с консольным валом, на котором в первой камере закреплены топкие штифты, по второй — тарелки. 11-d) — смеситель представляет собой цилиндрическую емкость, заканчивающуюся коническим патрубком, внутри которой расположен вал с набором фигурных дисков и штифтов, закрепленных под углом 120°. Через патрубок выгружается смесь. На внутренней поверхности емкости располагаются три ряда тормозных штифтов. Такие смесители (гомогенизаторы) установлены на агрегатах ФТК-10ОО (Венгрия). Интенсивность и длительность смешивания не регулируются.[4] 4. Тестомесильная машина И8-ХТА-12/1 Однокамерная тестомесильная машина с двумя параллельными валами и Т-образными месильными лопастями, размещенными в смежных полуцилиндрических камерах так, что лопасти одного вала заходят в пространство между лопастями другого. Выпускается серийно, ею комплектуют бункерные тестоприготовительные агрегаты И8-ХТА-12. В этих машинах оказывается более интенсивное воздействие на тесто при замесе по сравнению с одновальными. Применяется в основном для замеса пшеничного и ржаного теста.   Рис. 4. Тестомесильная машина И8-ХТА-12/1: 1 — патрубок подачи муки; 2 — дозатор муки; 3 — месильные валы; 4 — крышка; 5 — месильная лопасть; 6 — месильное корыто; 7 — станина; 8 — подшипник; 9 — выпускной патрубок На станине расположено месильное корыто, состоящее из двух полуцилиндрических желобов. В нем установлены два месильных вала в подшипниках. На концах валов закреплены две прямозубые шестерни, обеспечивающие вращение валов в разные стороны. К ним подсоединена приводная шестерня. Внутри корыта имеются перегородки, сзади — патрубок для подачи опары и жидких компонентов, сверху — патрубок для подключения дозатора муки и две крышки с электроблокирующим устройством. Выпуск теста осуществляется через патрубок. На каждом валу закреплено по одиннадцать месильных лопастей, которые устанавливают под разными углами. Работает машина следующим образом.  Рис. 5. Тестомесильная машина И8-ХТА-12/1 В питателе (15) (рис. 5) датчиками (16) и (17) поддерживается необходимый уровень муки. За один оборот вала (4) штанга проворачивает с помощью храпового механизма (18) турникет (19) с карманами для муки. При этом в корыто (1) подается доза муки на замес. Через трубу (14) в корыто подаются жидкие компоненты. Тесто, замешиваясь месильным валом, передвигается вдоль корыта лопатками, установленными под углом к оси вала. Через раструб (2) замешанное тесто подается в следующую машину по технологическому циклу. Для установки и фиксации лопатки (5) в требуемом положении в зависимости от интенсивности замеса вращением контргайки (24) и гайки (23) освобождают стержень лопатки. Провернув и установив необходимый угол между осью месильного вала и касательной к поверхности лопатки, втулку (21) устанавливают торцовой криволинейной поверхностью на вал (4), а стержень лопатки (5) коническим поясом садят в коническое отверстие втулки, при этом затягивают гайку (23) и контргайку (24). Машина имеет двухскоростной привод или вариатор скорости, с помощью которого можно изменять частоту вращения месильных валов. Однако в машине не соблюдается основной принцип замеса — необходимость поддержания различной частоты, интенсивности и длительности воздействия рабочих органов па разных стадиях замеса. Машина неудобна в обслуживании, не приспособлена к автоматическому управлению.  Рис. 6. Кинематическая схема тестомесильной машины И8-ХТА-12/1: 1 — электродвигатель; 2 — редуктор; 3, 4, 5, 6 — цилиндрические зубчатые колеса; 7— храповой механизм; 8 — ворошитель; 9 — дозировочный турникет; 10 — месильная емкость; 11 —месильные валы Таблица 1. Технические характеристики тестомесильной машины И8-ХТА-12/1

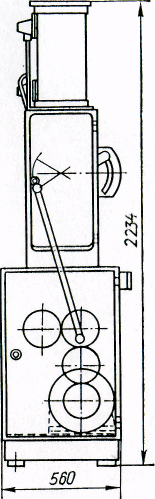

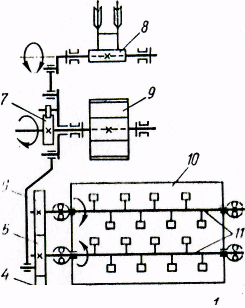

Рис. 7. Месильный вал. С целью регулирования интенсивности замеса, а также производительности машины угол между осью месильного вала и касательной к поверхности лопасти можно изменять при помощи гаек (6) (рис. 7). После установки вручную необходимого угла лопасть фиксируют с помощью втулки (7). Втулка имеет коническое отверстие с одной стороны, совпадающее с криволинейной поверхностью вала. После установки лопасти гайки затягивают. В торцевых стенках емкости имеются уплотнения. Уплотняющими элементами являются торцевые поверхности скребка (5) и кольца (4), которое поджимается к поверхности скребка прижимной гайкой (2)через резиновое демпфирующее кольцо (12). Прижимная гайка фиксируется винтом (3). Регулирование количества подаваемой муки осуществляется изменением угла поворота дозировочного барабана. Для контрольного отбора муки в боковой части корпуса машины имеется окно, которое закрывается откидной крышкой. После установки машины необходимо смазать все трущиеся поверхности и залить в редуктор масло до контрольной риски. При подключении электродвигателя необходимо проверить направление вращения месильных органов. Затем машину кратковременно прокручивают и в случае ее нормальной работы ставят на обкатку без нагрузки в течение 2—3 ч. Перед пуском необходимо проверить работу автоблокировки. Обслуживание тестомесильной машины. При общем наблюдении машинами необходимо периодически контролировать режим работы, проверять и подтягивать все сальниковые уплотнения. Технический осмотр следует проводить не реже одного раза в два месяца. Перед началом замеса теста следует убедиться в отсутствии в машине посторонних предметов, в наличии на местах всех ограждений. Перед сдачей смены необходимо тщательно очистить месильное корыто и лопасти от теста. Смазывать машину следует в соответствии с картой смазки и таблицей смазки. Смазка точек осуществляется шприцем через маслоналивные отверстия и пресс-масленки, за исключением червячной передачи приводной головки, в масляную ванну которой наливается машинное масло. Необходимо периодически проверять затяжку крепежных деталей и подтягивать болты и гайки. В процессе работы тестомесильных машин регулярно проверяют уплотнение подшипников месильного вала и следят, чтобы тесто не попадало в них, так как это вызывает быстрый износ подшипников. Тщательно проверяют крепление лопаток на валу и их положение по отношению к оси вала. При появлении шума, удара, стука машину сразу отключают, выясняют причины этих явлений и устраняют их. При переходе с одного сорта теста на другой или после остановки машины все рабочие части, соприкасающиеся с тестом, очищают от остатков теста, промывают водой и смазывают растительным маслом. 5. Расчет тестомесильной машины Расчет тестомесильных машин выполняется при создании новой конструкции либо при уточнении технических данных существующей машины, подвергшейся реконструкции с целью совершенствования ее рабочего процесса. Расчет начинают с обоснования выбора единичной мощности (производительности). Затем определяют вместимость месильной камеры и производят расчет баланса энергозатрат, расчет мощности, потребной для привода тестомесильной машины, подбор электродвигателя и редуктора. После этого выполняют прочностные расчеты. Порядок их выполнения является общим для всех машин. На основании расчета энергозатрат дается оценка мероприятий по совершенствованию рабочего процесса тестомесильной машины. Производительность тестомесильной машины выбирают из расчета обеспечения тестом разделочных линий и печей в соответствии с параметрическими рядами технологического оборудования хлебозаводов. При расчете тестомесильных машин необходимо учитывать основные требования, предъявляемые к расчету технологического оборудования: обеспечение рациональных параметров рабочего процесса; качество работы машины; рациональное конструктивное решение и эксплуатационную надежность. 5.1 Расход энергии на замес теста Для расчета и анализа рабочего процесса составим баланс энергозатрат и оценим долю каждой из статей затрат в общем расходе энергии.  , (1.1) , (1.1)где А1 — работа, расходуемая на перемешивание массы; А2— работа, расходуемая на перемещение лопастей; А3— работа, расходуемая на нагрев теста и соприкасающихся с ним металлических частей машины;  — работа, расходуемая на изменение структуры теста. — работа, расходуемая на изменение структуры теста. А1 =  . (1.2) . (1.2)где k— коэффициент подачи теста, показывающий, какая доля массы, захваченной месильной лопаткой, перемещается в осевом направлении; для такого типа машин £ = 0,1-0,5;  — высота лопатки; — высота лопатки;  — угол атаки лопатки; S — шаг образующей наклона лопатки. — угол атаки лопатки; S — шаг образующей наклона лопатки. Работу, расходуемую на привод месильных лопастей, определим по уравнению  , (1.3) , (1.3) Работу, расходуемую на нагрев теста и соприкасающихся с ним металлических частей машины за один оборот месильной лопатки,  (1.4) (1.4)где mТ— масса теста, находящегося в месильной емкости; mж — масса металлоконструкции машины, прогревающаяся при замесе; ст, сж — средняя теплоемкость теста и металла;  — температура массы в начале смешивания и конце замеса; — температура массы в начале смешивания и конце замеса;  — длительность замеса, с. — длительность замеса, с.А3=  Работу, расходуемую на изменение структуры теста, определим из уравнения  На основании полученных данных составим баланс энергозатрат  Выразим составляющие баланса в процентах:  =8,73%; А2 = 3,3 %; А3 = 87,4 %; А4=0,44 %. [5] =8,73%; А2 = 3,3 %; А3 = 87,4 %; А4=0,44 %. [5]5.2 Производительность тестомесильной машины Производительность тестомесильной машины непрерывного действия оценивают по формуле ПН = z × (π ×D2 / 240) ×s × ρ × n ×K2×K3, (2.1) где z – число валов месильных органов, z = 2; D – диаметр окружности, описываемой крайними точками лопатки, D= 0,38 м; n– частота вращения вала с лопатками, n=60 об/мин; s – площадь лопатки, S=0,0035 м2; ρ – плотность теста, , ρ =1100 кг/м3; K2 – коэффициент заполнения месильной камеры (K2 = 0,3…0,7 ) K3– коэффициент подачи, K3 = 0,3 … 0,5  5.3 Величину удельной работы Величину удельной работы при непрерывном замесе определяют по формуле А = Рдв / ( η Пн ), (3.1) где А – удельная работа замеса, Дж/г; для обычного замеса ; а = (2 … 4 )Дж/г; Рдв – мощность двигателя тестомесильной машины , кВт; η – кпд привода, 0,8. Из этого выражения при известной производительности машины найдём мощность двигателя [4] Рдв = А × Пн× η Рдв = 4×0,8×21,6×1000/60 =3,264 кВт 5.4 Выбор моторредуктора Выбираем моторредуктор большей ближайшей мощности для исключения перегрева при непрерывной работе со следующими характеристиками: - мощность Рдв = 4.0 кВт - частота вращения выходного вала nмр = 150 об/мин - кратность пускового момента равна 1,4. Выбор производится по таблице мощности с учётом режима работы Рр = Рдв Кр, где Кр – коэффициент режима работы. При спокойной нагрузке с продолжительностью работы 20ч в сутки Кр = 1 Рр = 4.0 ×1 = 4.0 кВт - ήр = 0,95; - передаточное число uр = 5 5.5 Кинематический расчет привода Передаточное число привода uо = nмр / nпр uо = 120 / 60 = 2 Uо = u1-2*u2-3=d2/d1*d2/d3 Uо =1,4*1,43 =2,01 где d1, d2, d3 – делительные диаметры шестерен (на валу моторредуктора, на промежуточном валу, на приводном валу) Определим крутящие моменты на валах привода: а) на валу двигателя (моторредуктора) Тдв = 9550 Рдв / nдв Тдв = 9550×4 / 150 =255 Н м б) на промежуточном валу Т1-2 = Тдв u1-2 η = 255 × 1,4 × 0,95 =338,5 Н м в) на приводном валу тестомесильной машины Т2-3 = Тдв u1-2 u2-3 η η3пп / 2 = 255 ×2×0,96× 0,993 / 2 =489,6 Н м Определим частоты вращения валов привода: Вал моторредуктора Nвх =nдв = 150 об/ мин Вал промежуточный Nпром = nвх / u1-2 = 150 /1,4 = 107 об/ мин Вал приводной тестомесильной машины Nпр = n / uо = 150 / 2 = 60 об/ мин 5.6 Расчет зубчатой цилиндрической передачи Исходные данные для расчёта зубчатой цилиндрической прямозубой передачи Крутящий момент на валу шестерни Т1 = 489,6 Н м Передаточное число u = 1,4 Частота вращения вала шестерни n1 = nвх = 60 об/ мин Для шестерни выбираем сталь 40Х, термообработка – улучшение, назначаем твердость рабочих поверхностей зубьев шестерни. [4]   так как передача работает продолжительное время, то коэффициент долговечности для шестерни KHL1 = KHL2 = 1 Определим допускаемые контактные напряжения для шестерни  где  базовый предел выносливости рабочих поверхностей зубьев; базовый предел выносливости рабочих поверхностей зубьев; коэффициент безопасности; коэффициент безопасности;   Допускаемые контактные напряжения для расчета прямозубой ступени  Расчет допускаемых контактных напряжений для проверки передачи при перегрузках  где  Расчет допускаемых напряжений изгиба для прямозубой передачи  где  коэффициент безопасности ; коэффициент безопасности ; коэффициент, учитывающий влияние двустороннего приложения нагрузки ( коэффициент, учитывающий влияние двустороннего приложения нагрузки ( -односторонняя нагрузка), -односторонняя нагрузка), - коэффициент долговечности, - коэффициент долговечности,  =1 =1 предел выносливости зубьев при изгибе предел выносливости зубьев при изгибе  табл. 8.9 Иванов М.Н. – Детали машин [4] табл. 8.9 Иванов М.Н. – Детали машин [4]  Допускаемые напряжения при перегрузке  Определим допускаемые напряжения изгиба для прямозубой выходной ступени   Межосевое расстояние a=180 мм Модуль зацепления m=(0.01…0.02)·a M=0.015·180=2.7 Принимаем равной m=3 Число зубьев шестерни  приводной вал приводной вал промежуточный вал промежуточный вал Делительные диаметры шестерни  Диаметр вершины зубьев da1=d1+2m=150+2*3=156мм da2=d2+2m=210+2*3=216мм Диаметр впадин df1=d1 -2.5m=150-2.5*3=142.5мм df2=d2 -2.5m=210-2.5*3=202.5мм 5.7 Проектирование приводного вала а) Диаметр вала под подшипником [τкр] = 25МПа dп =   (7.1) (7.1)dп =  46мм 46ммПринимаем диаметр вала под подшипник равным dп = 45мм б) Определяем диаметр вала под зубчатое колесо из уравнения dп = dк + 2h, где h – высота буртика. Принимаем по рекомендациям h = 2 мм, тогда: 45 = dк + 2·2 Откуда dк= 42 мм. в) Диаметр вала под уплотнение: dу1 = dп = 45мм. dу2 = dп =45+2h=45+2·3=50мм Принимаем по рекомендациям h = 4 мм г) Диаметр вала под крепление лопатки dвл = dп +2×h= 45+2×3=50 мм. Вал устанавливаем на радиальных сферических двухрядных шарикоподшипниках средней серии №1309 (С = 58,6 кН; С0 = 35,9 кН). 5.8 Расчетная схема приводного вала Нагрузки на вал: а) радиальная FR и окружная Ft силы от цилиндрического прямозубого колеса; б) окружная сила от лопатки тестомесильной машины Ftl (их 11)     ; ;Fл = 315 Н, Ft = 6480 Н, Ftl = 2105 Н; T= Ft·d1/2 – крутящий момент с шестерни. а) Построим расчетную схему приводного вала Определим реакции в опорах вала в вертикальной плоскости:  ; ;RBB= 113 H;  RAB=1943Н; Тл=Fл*140=315*0,140=44 Нм. Проверка:  . .б) Построим эпюру изгибающих моментов в вертикальной плоскости. Изгибающий момент на опоре А: МAB =- FR 0,11 = -2105·0,11=231 Н мм. Определим реакции в опорах вала в горизонтальной плоскости:  ; ; RВГ = 792Н; RAГ= 6960Н. Проверка:  . .в) Построим эпюру изгибающих моментов в горизонтальной плоскости Изгибающий момент на опоре А MAГ = -Ft 0,11-Т= -6480 ·0,11-486=1198 Н мм. Определим суммарный изгибающий момент в опасном сечении на опоре А    Суммарные радиальные реакции в опорах А и В вала  5.9 Проверка приводного вала на усталостную прочность Исходные данные: М = 1220 Нм, Т = 489,6 Нм, d =45 мм Коэффициент запаса усталостной прочности:  где  и и  - коэффициенты запаса усталостной прочности по нормальным и касательным напряжениям - коэффициенты запаса усталостной прочности по нормальным и касательным напряжениям ; ;  , ,где  и и  - амплитуды переменных составляющих циклов напряжений - амплитуды переменных составляющих циклов напряжений ; ;  ; ; и и  - постоянные составляющие циклов напряжений; - постоянные составляющие циклов напряжений; , ,  . . и и  - коэффициенты, корректирующие влияние постоянных составляющих циклов напряжений на сопротивление усталости - коэффициенты, корректирующие влияние постоянных составляющих циклов напряжений на сопротивление усталости , ,  . . и и  - пределы выносливости. - пределы выносливости. Для стали 45 при  в = 600 МПа пределы выносливости по нормальным и касательным напряжениям соответственно равны: в = 600 МПа пределы выносливости по нормальным и касательным напряжениям соответственно равны: , ,  ; ;где  и и  - масштабный фактор, и фактор шероховатости, - масштабный фактор, и фактор шероховатости,для приводного вала   ; ; и и  - эффективные коэффициенты концентрации напряжений при изгибе и кручении ; - эффективные коэффициенты концентрации напряжений при изгибе и кручении ; и и  . .Тогда  ; ;  ; ; ; ; . .Фактический запас вала сопротивлению усталости  5.10 Расчет подшипников на срок службы по динамической грузоподъемности В опорах вала установлены подшипники качения № 1309 шариковые радиальные двухрядные сферические самоустанавливающиеся с целью устранения влияния несоосности опор вала, разнесённых на значительное расстояние друг от друга, и при изготовлении обрабатываемых раздельно. Исходные данные для расчёта а) внутренний диаметр d = 45 мм б) наружный диаметр D = 100 мм в) ширина B = 25 мм г) динамическая грузоподъёмность C = 38 кН д) статическая грузоподъёмность Cо = 17 кН Радиальная нагрузка в наиболее нагруженной опоре: Fr = 7,2 кН Срок службы подшипника (ресурс) в млн. оборотов определяют по формуле  где L – ресурс, млн. оборотов; P – эквивалентная динамическая нагрузка, кН. Эквивалентная динамическая нагрузка рассчитывается по формуле: P = (X ·V· Fr + Y· Fa) Kб∙Kт, где X,Y – коэффициенты радиальной и осевой нагрузок; Fr, Fa – радиальная и осевая нагрузки; V – коэффициент вращения, при вращении внутреннего кольца V = 1; Kб – коэффициент безопасности; KТ – температурный коэффициент. Так как осевая нагрузка на подшипник отсутствует, то X = 1, Y = 0. Выбираем по рекомендациям V = 1, Kб = 1.5, KТ = 1. Тогда P = 1· 7,2 ·1,5 1 = 10,8 кН. Ресурс подшипника в млн. оборотов  млн.об. млн.об.Срок службы подшипника в часах  ч. ч.Т.к. ресурс подшипника больше эквивалентной долговечности LhE = 25000ч, устанавливаемой для машин такого класса Lh = 25698 ч. > LhE = 25000 ч., Т.е подобранный подшипник удовлетворяет условиям эксплуатации. Проверка подшипников по статической грузоподъёмности. Условие проверки Po ≤Co, где Po – эквивалентная статическая нагрузка. Эквивалентная статическая нагрузка рассчитывается по формуле Po = Xо· Fr + Yо· Fa, где Xо, Yо – коэффициенты радиальной и осевой статических нагрузок. По рекомендациям [4] для шарикоподшипника №1309. Xо = 1, Yо = 2,93 Тогда Po = 1· 7,2 + 2,93· 0 = 7,2≤ Cо = 17 кН Проверка по статической грузоподъёмности выполняется. 5.11 Подбор шпонок для приводного вала Для передачи вращающих моментов применяем шпонки призматические со скруглёнными торцами по ГОСТ 10748-68. b l lp h  Рис. 33. Шпонка Исходные данные: Диаметр вала d =41 мм, крутящий момент Т=486,6 Н·мм, высота шпонки h=8 мм, ширина шпонки b=12 мм. Выбираем материал шпонки – сталь 45 нормализованная Определение допускаемых напряжений по смятию [σсм] Рекомендуется [σсм]= 80…150 МПа Принимаем [σсм]=150 МПа Определение рабочей длины шпонки lр  гдеlр – рабочая длина шпонки, мм.  принимаем lp=38 мм Определение длины шпонки ll=lp+ b, где l – длина шпонки, мм. l= 38 +12 = 50 мм Выбираем стандартную длину шпонки из ряда l = 50мм 5.12 Подбор и проверка муфт На выходном валу моторредуктора устанавливаем муфту компенсирующую упругую втулочно–пальцевую типа МУВП. Определяем величину расчётного момента Тр. Тр=kp·Твх [Т], где Тр – величина расчётного момента передаваемого муфтой, Нм; kp – коэффициент режима работы, учитывающий характер нагрузки и режим работы, kp =1,3 табл. 11.3 [4]; [Т] – допускаемый крутящий момент, на передачу которого рассчитана муфта, Нм. табл. 11.5. [10]; Тр=1,3·255=331 Нм. Тр = 331 [Т] = 500 – условие выполняется Выбираем муфту упругую втулочно-пальцевую МУВП – 500–25–1.1–У3 ГОСТ 21424–74 табл. 11.5 [4].. Коэффициент применяемости Kпр=[(zст+zун+zн)/( zст+zун+zн+zор)]100% zст – сумма стандартных деталей; zун – сумма унифицированных деталей; zн – сумма нормализованных деталей. Kпр=172/201·100%=85,5 % Коэффициент повторяемости Kп=(zст+zун+zн)/Pст Кп=172/120=1,43 Заключение В данной работе дана классификация тестомесильных машин, используемых на современных пищевых предприятиях, обеспечивающих высокий уровень производства и увеличивающих его производительность. Приведен анализ тестомесильных машин периодического и непрерывного действия, который показывает основную зависимость типа машины от вида используемого сырья; рассмотрено устройство и конструктивные особенности, приведены технические характеристики отечественных и импортных тестомесильных машин. Дано описание тестомесильных машин конструкции И8-ХТА-12/1; указана область её применения в поточной линии; правильность монтажа и обслуживания, рассмотрены конструкции, принцип работы и технические характеристики. Приведены расчеты расхода энергии на замес теста, производительности, приводного вала, шестерни. Был выбран привод и рассчитаны его основные параметры, подобран моторредуктор. В результате проведенных исследований было установлено, что тестомесильная машина, используемая в пищевых производствах, является высокоэффективным технологическим оборудованием, которое значительно повышает производительность труда. Список литературы

|