твз 124 (2020). Курсовой проект Возведение одноэтажного промышленного здания из сборных железобетонных элементов

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

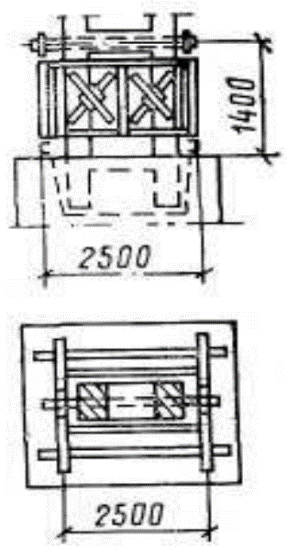

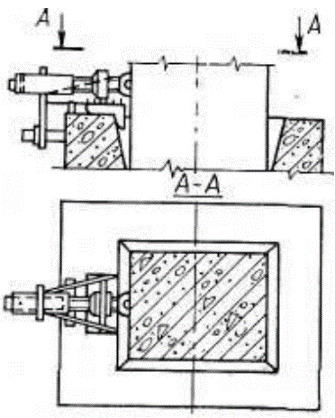

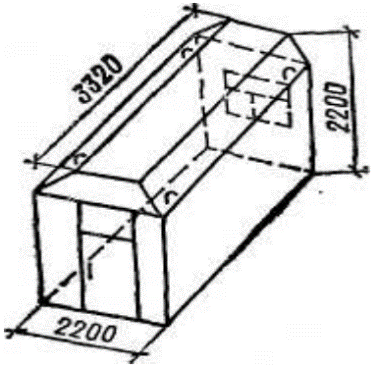

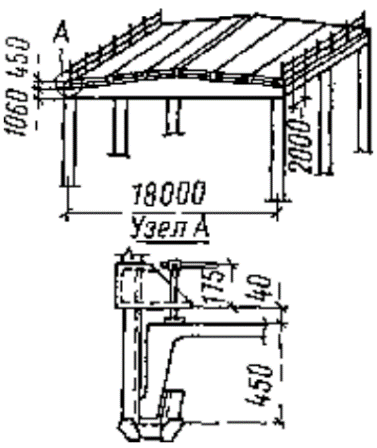

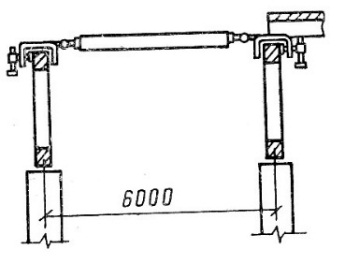

3. Выбор методов ведения работ Организация возведения здания Структура метода возведения зданий из сборных элементов состоит из следующих этапов: 1)организация монтажных процессов; 2)механизация монтажных процессов; 3)приемы выполнения монтажных процессов. Монтаж конструкций — это индустриальный механизированный комплексный процесс возведения зданий и сооружений из готовых сборных конструкций или их элементов. Чем выше заводская готовность конструкции, тем меньше на строительной площадке затрачивается труда и времени на возведение объектов строительства. Собственно монтажными процессами являются: строповка, подъем, установка, выверка и временное закрепление конструкций, защита отдельных деталей и стыков конструкции, окончательное закрепление. При возведении промышленного сооружения монтажный процесс является основным. Структура организации монтажного процесса: Направление развития монтажного процесса: продольное; поперечное; вертикальное; горизонтальное. Последовательность установки конструкций: раздельная; комплексная; комбинированная. Укрупнение: с укрупнением; без укрупнения. Подача конструкций под монтаж: с транспорта с предварительной раскладкой В связи с наличием подкрановых балок, препятствующих поперечным проходка при монтаже конструкций покрытия, принимаем продольное направление развития монтажных работ. Такое направление монтажного процесса отличают удобство подачи элементов под монтаж, улучшенная организация проездов и разворотов, возможность предоставления фронта работ по пролетам здания. Проектом предусмотрена раздельная установка следующих конструкций: колонн, подкрановых балок, стропильных ферм, стеновых ограждений, плит покрытия. В связи с вышеизложенным, все здание монтируется комбинированным методом. Используем поэлементную сборку здания из отдельных заводских конструкций без предварительного укрупнения. Конструкции предварительно раскладывают в зоне обслуживания крана положении, обеспечивающем целостность конструкций и удобство ее строповки: это либо транспортное, либо проектное положение. Колонны с учетом монтажных нагрузок раскладывают на подкладки в плоскости наибольшей жесткости, т.е. «на ребро»; фермы и подкрановые балки - в кондукторы; стеновые панели - в кассеты; плиты покрытий - в штабели, высотой не более 2,2-2,5 м с прокладками, расположенными друг под другом. Раскладка конструкций должна позволять монтировать их без изменения вылета стрелы крана, т.к. манипулировать стрелой с грузом опасно. Монтажное оснащение для выверки и временного закрепления элементов и его выбор. Кроме грузоподъемных кранов, для осуществления монтажных процессов необходимы дополнительная технологическая оснастка, приспособления и оборудование. Монтажную оснастку принимаем по рекомендациям методических указаний «Монтаж строительных конструкций стреловыми самоходными кранами» и эти данные сводим в табл. 3. Таблица 3 Оснастка и приспособления для монтажа из сборных конструкций

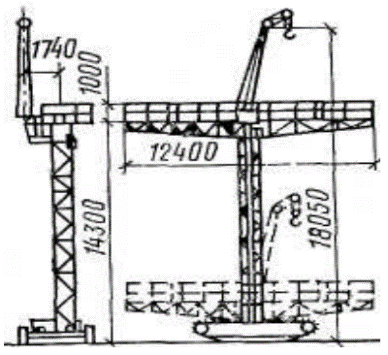

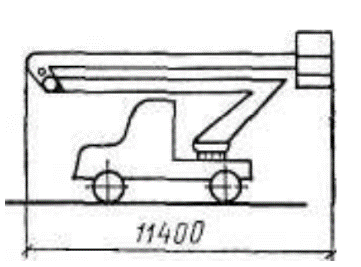

4. Расчет исходных данных для выбора монтажных кранов Выбор кранов для возведения зданий и сооружений выполняют в два этапа: определяют техническую возможность применения для монтажа конструкций кранов данного типоразмера с различным ходовым устройством; производят экономический расчет и анализируют целесообразность применения кранов (комплекта) с рациональным ходовым устройством, удовлетворяющим условиям строительства, заданному объему и виду работ. Выбор кранов по техническим характеристикам осуществляется на основе сопоставления объемно-планировочных и конструктивных параметров объекта, а также принятой технологии его возведения с паспортными показателями кранов по грузоподъемности и высоте подъема. При этом исходными данными являются габариты и конфигурация здания; масса, размеры и расположение в здании монтируемых конструкций; метод и технология монтажа; условия производства работ. Основными расчетными данными для выбора крана, имеющего техническую возможность установить конструкцию определенной массы на проектную отметку, являются монтажная масса конструкции Pм, монтажная высота Hм и вылет крюка крана Lк, при котором он способен поднять монтируемый элемент на монтажную высоту. Монтажная масса элемента конструкции состоит из суммы масс самой конструкции и оснастки, необходимой для осуществления захвата, подъема, временного закрепления конструкции, а также обеспечения безопасности и удобства рабочего места. Поэтому монтажная масса для разных конструкций рассчитывается по различным формулам. Общая формула расчета монтажной массы Pм, т, следующая: Pм = Pэ + Po, где Pэ – монтажная масса элементов, входящих в конструкцию как сборочную единицу, т; Po – монтажная масса оснастки, т. Ро = Рстр + n* Ррасп + m* Ррас + k*Рлест + z*Рм.ст , где Pстр – масса строп, траверс и кондукторов, т; Pрасп – масса распорок, т; -для ферм Pрас – масса расчалок, т; - для колонн Pлест – масса монтажных лестниц, т; Pм.ст – масса монтажных столиков, т; n, m, k, z – количество соответствующих монтажных элементов, шт. Расчет монтажной массы элементов конструкции: Монтажная масса крайней колонны: Ро=Рстр+n×Pрасп+m×Pрас+k×Pлест+z×Pмст=81+0+2*13+2*118=0,343т; Рм=Ро+Рэ=0,343+2,5= 2,843 т. Монтажная масса средней колонны: Ро=Рстр+n×Pрасп+m×Pрас+k×Pлест+z×Pмст=81+0+2*13+4*118=0,579т Рм=Ро+Рэ=3,4+0,579=3,979 т. Монтажная масса подкрановых балок: Ро= Рстр+n×Pрасп+m×Pрас+k×Pлест+z×Pмст=140кг=0,14т Рм=Ро+Рэ=0,14+2,9=3,04 т Монтажная масса стропильной фермы: Ро=Рстр+n×Pрасп+m×Pрас+k×Pлест=1350+3*63+4*13+2*118=1,827т Рм=Ро+Рэ=1,827+10,5=12,327 т Монтажная масса плиты покрытия:  Монтажная масса стеновой панели:  Монтажная высота определяется по отношению к отметке стоянки крана. В нее включаются высота от отметки стоянки крана до проектной отметки установки монтируемой конструкции, высота конструкции, высота строповки в свету (та часть высоты грузозахватного устройства, которая возвышается над монтируемой конструкцией), длина полиспаста с крюковой обоймой (не менее 1 м или в зависимости от возможности, определяемой длиной стрелы), так называемая высота запаса, равная 0,5 м. Последняя учитывает подъем, ориентирование и наводку конструкции на место ее установки на высоте 0,5 м над проектной отметкой. Монтажная высота Нм, м, для каждого из монтируемых элементов определяется по формуле: Hм = Но + Нзап + Нэл + Нстр + Нпол, где Но — проектная отметка установки конструкции, м; Нзап — запас по высоте; принимаем 0,5 м; Нэл — высота элемента, м; Нстр — высота строповки, м; Нпол — высота полиспаста крана; принимаем 1,0 м. Расчет монтажной высоты элементов конструкции: Монтажная высота крайней колонны: Н=0+0,5+7,3+0,5+1=10,8 м Монтажная высота средней колонны: Н=0+0,5+7,3+0,5+1=10,8 м Монтажная высота подкрановой балки: Н=3,7+0,5+0,8+2,25+1=8,25 м Монтажная высота стропильной фермы: Н=7,3+0,5+3,0+4,3+1,0=16,1 м. Монтажная высота плиты покрытия: Н=10,3+0,5+0,3+4,24+1,0=16,34 м. Монтажная высота стеновых панелей: Н=10,3+0,5+1,2+2,2+1,0=15,2 м. Вылет крюка крана — это расстояние от оси поворота крана до середины строповки монтируемой конструкции, рассматриваемой в монтажном положении. Важным моментом при расчете вылета крюка, который должен иметь кран для обеспечения подъема конструкции определенной монтажной массы на расчетную монтажную высоту, является учет расстояния от нижней плоскости стрелы крана до ближайшей выступающей части монтируемой конструкции или уже смонтированной части здания. Величина вылета крюка зависит от расположения крана по отношению к проектному расположению рассматриваемой конструкции и предмонтажной ее раскладки. Рекомендуется располагать кран таким образом, чтобы он мог работать наиболее эффективно, т.е. иметь наименьшие вылет крюка (тогда у него будет наибольшая грузоподъемность), а также углы поворотов (тогда он будет обладать наибольшей производительностью) и т.п. Вылет крюка Lкр, м, для каждого из монтируемых элементов определяется по формуле: Вылет крюка при монтаже стеновых панелей:  Где lкр- вылет крюка крана, м d- запас (не менее 0,5-0,7), м b- ширина элемента, м Нстр- высота подъема стрелы, м hш- высота шарнира крана (1,5-2,0), м hпол- высота полиспаста крана в стянутом состоянии (1,0), м hстр- высота строповки элемента, м с- расстояние от оси крана до шарнира (1,0-1,5), м Крайняя колонна:  Средняя колонна:  Подкрановая балка:  Стропильная ферма:  Плита покрытия:  Стеновая панель:  Длина стрелы определяется по формуле:  Крайняя колонна:  Средняя колонна:  Подкрановая балка:  Стропильная ферма:  Плита покрытия:  Стеновая панель:  5. Выбор грузоподъемных кранов Выбор кранов для монтажа конструкций рекомендуется производить, используя номограммы, показывающие зависимость грузоподъемности кранов и высоты подъема его крюка от вылета последнего. Для каждой конструкции необходимо подобрать такой кран, который на определенном для данной конструкции вылете крюка имеет наиболее близкие к расчетным (для этой же конструкции) характеристикам (монтажной массе и монтажной высоте) величину грузоподъемности и высоту подъема крюка. При этом рассматриваются стрелы различной длины, а также без гуська и с гуськом. Для монтажа одной и той же конструкции можно подобрать по техническим характеристикам несколько типов кранов, что позволит при экономическом сравнении выбрать наиболее рациональный. Характеристики грузоподъемных кранов представлены в табл. 4 Таблица 4 Краны для монтажа конструкций

6. Определение трудоемкости и продолжительности монтажных работ. Расчет затрат труда (трудоемкости), чел.-дн, на весь объем работ производится по формуле:  Где Нвр- затраты труда на единицу времени по ЕНиР, чел.-ч V- количество единиц, на которые рассчитана норма времени 8,2- количество часов в рабочей смене при пятидневной рабочей неделе, ч Таблица 5 Ведомость затрат труда и машинного времени

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||