ЛС л.5. Л. 5 Разработка оптимальной системы складирования

Скачать 413 Kb. Скачать 413 Kb.

|

|

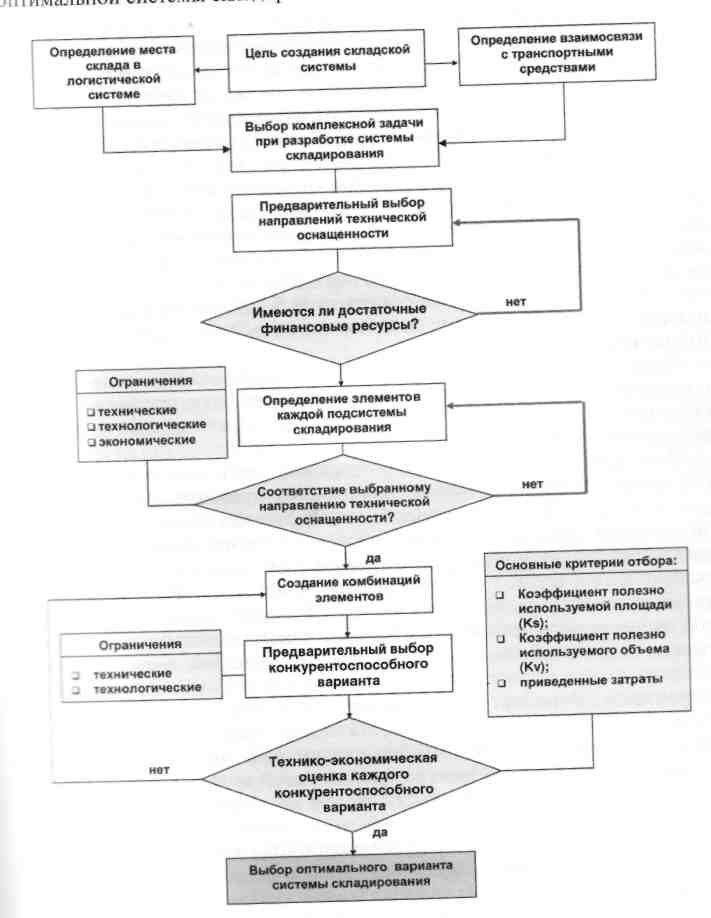

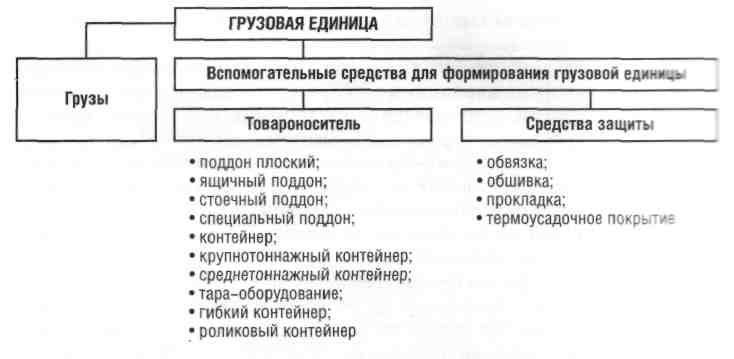

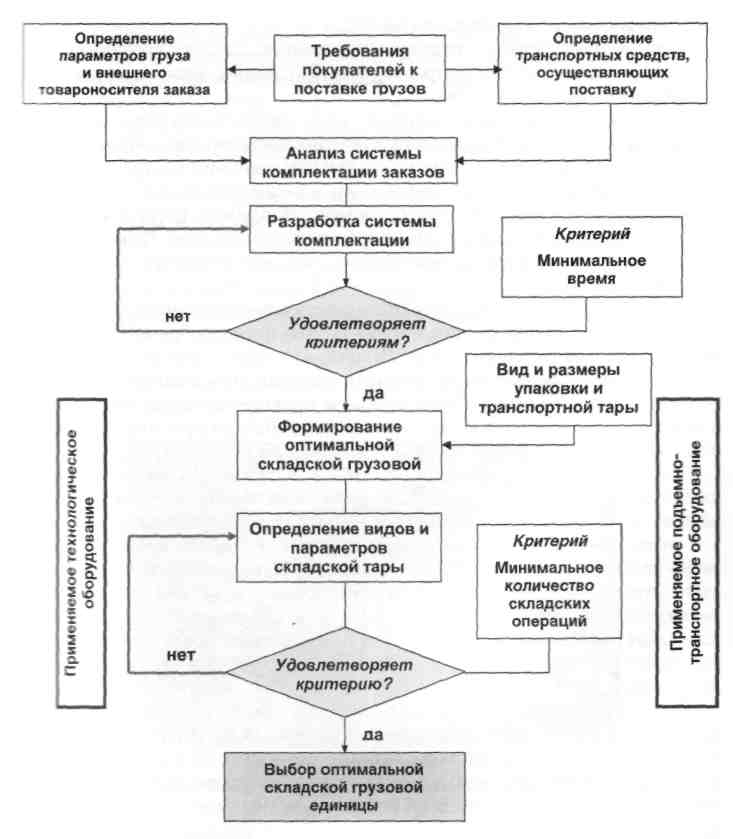

логистика складирования л.5 Разработка оптимальной системы складирования Цель создания и функционирования любого склада состоит в том, чтобы принимать грузопоток с транспорта с одним параметром, перерабатыватьи выдавать его на другой транспорт с другими параметрами и выполнять это с минимальными затратами. Но необходимо иметь в виду, что многообразие параметров склада, технология разнообразной номенклатуры перерабатываемых грузов относят склад не только к сложным системам, но и делают каждую складскую систему значительно отличающейся от друга в каждом конкретном случае. Именно поэтому при создании системы складирования необходимо учитывать следующий главный принцип: только индивидуальное решение с учетом всех влияющих на него факторов может обеспечить экономический успех функционирования склада. Разработка системы складирования (ССК) направлена на обеспечение оптимального размещения груза на складе и рациональное управление им. При разработке системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и выходящими со склада) и внутренними (складскими) потоками объекта, с учётом связанных с ними факторов (параметры склада, технические средства, особенности груза и т. д.) Транспорт и склад рассматриваются как две взаимодействующие системы, т. е. как комплексы взаимосвязанных элементов, созданные и функционирующие для достижения каждой единой цели. При взаимодействии транспорта и складов проявляется такой важный аспект системного функционирования объектов, как взаимодействие их с внешней средой. Каждый из элементов складской и транспортных систем характеризуется определенными параметрами, которые можно разделить на три группы: пространственные, функциональные и экономические. Взаимодействие пространственных параметров транспортной и складской систем выражается во взаимной наиболее рациональной компоновке транспортных и складских сооружений и устройств и расположении складов в промышленных районах и транспортных узлах. В функциональном отношении существенным фактором взаимодействия транспорта и складов является передача грузопотоков с транспорта на склады и со складов на транспорт и связанные с этим процессом процедуры формирования информационных потоков, которые всегда сопровождают и обслуживают материальные грузопотоки. В экономическом отношении взаимодействие транспорта и склада определяется достижением минимальных логистических издержек (на тонну груза или грузовой единицы), связанных с доставкой и складской переработкой груза. В этой связи необходимо учитывать многие факторы: вид транспорта доставки, длину маршрута, уровень механизации складских работ и т. д. Но особенно необходимо выделить саму грузовую единицу, поскольку именно она во многом определяет уровень затрат. Если добиться сквозной грузовой единицы между смежными звеньями логистической системы (в нашем случае — между поставкой транспортом и складом, между складом и поставкой потребителю), то логистические затраты на поставку и грузопереработку будут сведены к минимуму. Т.о., факторы внешнего грузопотока, оказывающего наиболее значимое влияние на систему складирования: вид транспортного средства; внешний товароноситель грузопотока (поддон, контейнер и т. п.); интенсивность грузопотока (скорость, частота, ритмичность, размер партии и т. д.); носитель и способ передачи информации. Вид транспортного средства при передаче грузопотока диктует требования к коммуникациям подъездным путям и особенностям погрузо-разгрузочного фронта. Внешний товароноситель определяет технологические требования к погрузо-разгрузочного фронту, виду подъемно-транспортных средств, а также общее направление технической оснащенности. Интенсивность грузопотоков влияет на объемы складских мощностей, потребность и вид обслуживающего оборудования, уровень технической оснащенности на складе. Информационный поток - формы и носители первичной информации и сопроводительной документации, обеспечивающие систему обработки документооборота, и способы передачи данных.  В общем виде последовательность действий по разработке и выбору оптимальной системы складирования показана на рис. 1. Рис. 1. Алгоритм выбора системы складирования Алгоритм выбора системы складирования начинается с определения цели её создания. Цель создания складской системы определяет и взаимосвязь с транспортными средствами (в зависимости от специфики поставляемого на склад груза, отдаленности основных поставщиков, от особенностей месторасположения склада и т. д.). Цель проектирования складской системы, место склада в логистической системе и транспортные связи во многом предопределяют техническую оснащенность склада. Однако помимо перечисленных факторов техническая оснащенность тесно связана с конструктивными особенностям; складского здания или сооружения. Высокий уровень механизации и автоматизации складских работ целесообразен на крупных складах с большим и устойчивым грузопотоком. На небольших складах применение сложных и дорогих средств механизации, а тем более автоматизации экономически невыгодно. Чем выше высота склада и больше его площадь, тем целесообразнее применение высокопроизводительного подъемно-транспортного оборудования. Определяющим критерием выбора технической оснащенности при разработке системы складирования являются связанные с этим инвестиции. Схема основных подсистем системы складирования и входящих в нее модулей и элементов представлена на рис. 2. Система складирования включает 3 основных взаимосвязанных подсистемы: технико-технологическую; функциональную; поддерживающую. Определяя элементы каждой подсистемы, следует установить целый ряд ограничений: технические, связанные с характеристиками складского оборудования или техническими возможностями самого здания или сооружения; технологические, определяемые закладываемой технологией переработки груза; экономические, связанные с финансовыми возможностями фирмы и др. Альтернативный выбор оптимального варианта системы складирования осуществляется после технико-экономической оценки каждого. В качестве критериев оценки могут быть использованы: показатель эффективности использования складской площади и объема; показатель общих логистических затрат на тонну товара, связанных с оснащенностью склада по данному варианту. Показатель эффективности использования складской площади и объема показывает, насколько эффективно используется складское пространство при установке конкретных видов оборудования, а экономический показатель дает возможность оценить затраты, связанные с их приобретением и эксплуатацией. Коэффициент полезно используемой площади Коэффициент полезно используемого объема:  Рис. 2. Структура системы складирования где  — высота складского помещения (куб. м); — высота складского помещения (куб. м);Экономическим критерием при оценке вариантов систем складирования может быть показатель общих затрат на тонну товара (условный поддон или одну единицу груза), связанных с реализацией конкретного варианта ССК, рассчитанный как сумма единовременных и текущих затрат: где Э — текущие логистические издержки (руб./т); к — единовременные инвестиции (руб./т); р — норма прибыли на инвестированный капитал (%). Текущие затраты (издержки производства и обращения): где А — затраты, связанные с амортизацией, эксплуатацией и ремонтом оборудования склада (руб.); п — оборачиваемость запаса товаров Q — вес товара, размещенного на оборудовании склада (т). Единовременные инвестиции: где Осуществляя выбор систем складирования на практике, необходимо помнить, что в одном складском помещении возможно сочетание различных вариантов ССК в зависимости от перерабатываемого груза. Модуль (блок) «здание» (конструктивные особенности здания или сооружения). Блок «здание» в качестве элементов может включать: плоский обычный склад (высота до 6 м); высотный плоский склад; склад с высотной зоной хранения (высота зоны хранения превышает высоту остальных складских рабочих зон); многоэтажный склад; высотностеллажный склад (со стеллажами несущей конструкции); высотный автоматизированный склад со стеллажной системой «High Вау». Поскольку основная задача ССК — добиться максимального использования складских мощностей, то при ее разработке необходимо учитывать показатели, определяющие заполнение пространства склада по трем измерениям: высоте, ширине, длине. Складские помещения в отдельно стоящих зданиях могут иметь высоту (округленно к типу размеров, м): 3,6; 4,2; 4,5; 5,6; 6,0; 7,2; 8,4; 9,6; 10,0: 11,2; 12,2; 13,4; 14,4; 16,4; 18,0; 19,0; 20,0 и т. д. Многоэтажные склады, которые в основном встречаются в области торговли (постройки до 1970-х гг.), имеют высоту нижних этажей 4,5—6 м. а последних 3,6—4,5 м. Высота одноэтажных складов старой постройки колеблется от 4,5 до 5,6 м. Наиболее распространенной высотой одноэтажных отечественных складов долго оставались склады с высотой 6 м для механизированных и 12 м и выше для автоматизированных складов Современные подъемно-транспортные средства, в частности краны-штабелеры, и новейшие технологии строительства позволяют увеличить высоту складских зданий до 40-50 м. В современном складостроительстве приоритетным направлением являются одноэтажные склады. При этом увеличение высоты склада позволяет сократить потребность площади застройки, а значит, экономить на стоимости земли, сократить капитальные затраты на строительство и уменьшить в дальнейшем эксплуатационные издержки. Тенденциями развития современного складского хозяйства можно считать строительство крупных складских комплексов с высотой от 12 м, пролетом не менее 24 м, с рампой внутри складского здания и технически оснащенным погрузо-разгрузочным фронтом. В зависимости от функционального назначения склада и стоящих перед ним задач современные склады предполагают высокий уровень механизации (70%) или автоматизации всего процесса грузопереработки. Модуль: складская грузовая единица. Грузовая единица как основа материального потока связывает склад с внешней средой, а также все подсистемы между собой.  Рис. 3. Основные составные части сформированной грузовой единицы Грузопакеты служат основой взаимосвязи операций транспортировки, перевалки, складирования для всех участников ЛС. Грузопакеты относятся к группе унифицированных грузов и являются преимущественно пакетами из скомплектованных отдельных, главным образом, упакованных грузов и соответствующих вспомогательных погрузочных средств, состоящих из товароносителя и средств защиты грузов (рис. 3). Можно формировать грузовую единицу без товароносителя (бочки, тюки, рулоны), но в этом случае груз должен быть скомплектован и перегружен с помощью ТС. Наиболее успешным направлением оптимизации ЛС в области распределения является обеспечение прохождения грузовой единицы от изготовителя готовой продукции до конечного потребителя без ее расформирования через все места складирования. Это означает, что, попадая, например, на склад оптового предприятия, внешняя грузовая единица становится складской грузовой единицей. Розничные торговые предприятия, повышая объемы реализуемых товаров, одновременно стремятся к сокращению запасов на своих площадях, что влечет за собой (в качестве непременного условия) частые поставки мелкими партиями в широком ассортименте. Это означает, что пакет, сформированный изготовителем на складе оптовой торговли, будет расформирован. Поэтому выбор складской грузовой единицы позволяет в дальнейшем сократить число технологических операций и облегчить их выполнение (особенно на складе оптовой торговли, снабжающем розничную сеть) и играет особую роль. Пакетирование — логистическая операция формирования целостной грузовой единицы на стандартном поддоне. Создание грузовых единиц с помощью пакетирования обычно производится обандероливанием стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и т.п. Одним из наиболее прогрессивных современных методов пакетирования является использование термоусадочной пленки, что обеспечивает высокую степень сохранности груза, возможность пакетирования грузов различных размеров и формы, сравнительно низкие издержки и затраты труда. Алгоритм выбора оптимальной грузовой единицы представлен на рис. 4. Задача выбора складской грузовой единицы заключается в определении типа и размеров носителя и параметров сформированной на нем грузовой единицы. Одной из самых трудоемких операций в процессе грузопереработки является комплектация заказа. Сокращение времени и снижение трудозатрат на ее осуществление во многом зависит от выбора единицы хранения груза, т.е. от модулей (тары), из которых формируется единица хранения груза, от ее размеров и ассортиментного состава. Наиболее распространенным видом товароносителя на складе являются поддоны. Поддоны различаются номинальной грузоподъемностью, за которую принимается наибольшая равномерно разделяемая нагрузка на верхнем настиле поддона, находящегося на вилочных захватах погрузчика в рабочем положении. Поддоны предназначены для укладки грузов в штабели или стеллажи. Поддон, установленный на полу, выдерживает четырехкратную номинальную нагрузку. Каждый поддон имеет условные обозначения: тип, основные габаритные размеры, материал, из которого выполнены его основные части. Благодаря применению поддонов, на складах более эффективно используются ПТМ и сокращаются примерно в два раза затраты труда при выполнении грузовых работ. Плоские поддоны (деревянные, пластмассовые, деревянные с металлической обвязкой) в плане имеют два основных типоразмера: 800 х 1200 мм — EUR-поддон при высоте, равной 150 мм, и 1000 мм х 1200 мм — FIN-поддон высотой 150 мм.  Рис. 4. Алгоритм выбора оптимальной складской грузовой единицы Плоские поддоны применяются для штучных и затаренных товаров, форма и габариты которых обеспечивают их устойчивую укладку и выдерживают давление верхнего слоя на нижний. Стоечные поддоны предназначаются для хрупких товаров, упакованных в легкоповреждаемую тару, а также для товаров, форма и габаритные размеры которых не обеспечивают их устойчивой укладки в штабель на площадке поддона (например, санитарно-технические изделия, мебель и т.д.). Ящичные поддоны — в отличие от стоечных — имеют боковые ограждения и используются для мелких товаров, легкоповреждаемых материалов при многоярусном штабелировании в стеллажи. Остальные виды складских товароносителей: полуподдоны, ящичная тара (пластмассовая, металлическая) и кассеты, применяемые для мелких товаров, по своим размерам кратны размерам стандартного поддона. Оптимальным считается такой выбор товароносителя и размера складской грузовой единицы, который требует минимального числа технологических операций. Модуль: подъёмно-транспортное оборудование. К подъёмно-транспортному оборудованию (ПТО) относятся технические средства, обеспечивающие перемещение груза в горизонтальном и вертикальном направлениях: тележки, средства непрерывного действия, напольный электротранспорт, краны-штабелеры и т.д. Таблица 10 Функциональное деление подъемно-транспортного оборудования

Подъемно-транспортные машины и механизмы систематизируются по ряду признаков. По характеру движения перемещаемого груза: 1) подъемно-транспортные машины периодического действия: машины, перемещающие груз по рабочим циклам, т. е. для этой группы характерным является цикличность процесса. 2) машины непрерывного действия - машины, которые перемещают грузы непрерывным потоком. По способу перемещения груза в пространстве: перемещающие грузы в горизонтальном и слегка наклонном положении; перемещающие грузы в вертикальном и резко наклонном положении; перемещающие грузы в смешанном положении — комбинация горизонтального и вертикального перемещения. По виду привода: с ручным приводом (все виды ручных тележек); с гидроприводом (гидравлические тележки, штабелеры с гидроприводом и т.д.); с электроприводом: - безрельсовый напольный электротранспорт (электротележки, электротягачи, электропогрузчики, электроштабелеры); - рельсовые (краны-штабелеры, мостовые краны, козловые краны и т.д.; - робокары; автопогрузчики с дизельным или бензиновым приводом; автопогрузчики с газовым приводом. Выбор подъемно-транспортной техники зависит от мощности склада (его площади и высоты) и интенсивности грузопереработки. Электротележки выпускаются в разном исполнении: с поводком, управляемые с пола, с откидной платформой и в комплектовочном исполнении. Первые два варианта предназначены для погрузки и разгрузки автотранспортных средств и транспортировки. Из числа электротележек следует выделить тележки с сидением для водителя. Их мобильность, повышенная скорость передвижения позволяют использовать их на крупных и очень крупных складах для погрузо-разгрузочных работ и доставки грузов из одной рабочей зоны склада в другую. Комплектовочные электротележки помогают быстро отбирать товар с мест хранения груза (в зоне хранения) при комплектации заказа. Электропогрузчики - наиболее распространенная техника при проведении погрузо-разгрузочных работ, внутрискладской транспортировки и складировании грузов в штабель, передвижные стеллажи. С целью повышения функциональности электропогрузчиков при работе с различными видами грузов (поддонами, рулонами, бочками, колесами и т. п.) применяются специальные захваты (вилы, штырь, крюк и т. д.), позволяющие учитывать габариты, конфигурацию и способ упаковки грузов. Для проведения складских работ среди напольного безрельсового электротранспорта, особое место занимают электроштабелеры. Их можно разделить на три группы: электроштабелеры, управляемые с помощью поводка (поводковые). электроштабелеры фронтальные; электроштабелеры узкопроходные: с поворотными вилами; с телескопическими вилами. Электроштабелеры поводковые (с рулевой рукояткой) используются на складах с неинтенсивными грузопотоками. С их помощью можно складировать груз как в полочные стеллажи, так и в штабель. Они могут применяться для погрузки и разгрузки автотранспортных средств. Незначительные габариты этого оборудования делают его особенно удобным при применении в узких проходах, стесненных рабочих зонах, и для работы на верхних этажах многоэтажных складов. Фронтальные электроштабелеры предназначены для складирования грузов в полочные, проходные, гравитационные и передвижные стеллажи. Развитие складского хозяйства на современном этапе отдает приоритет высотным складам, поэтому одним из основных требований, предъявляемых к складской технике, является увеличение высоты подъема вил при условии снижения площадей, выделенных под проезды этой техники. В связи с этим большой интерес вызывают узкопроходные электроштабелеры, позволяющие сократить межстеллажное пространство (между полочными стеллажами) до 1700—1800 мм. При этом они выполняются в нескольких вариантах: с поворотными вилами и с телескопическими вилами. Одновременно они могут быть оснащены подъемной кабиной (водитель в кабине поднимается вместе с грузом), что позволяет водителю осуществить отбор товара с мест хранения. Однако необходимо иметь в виду, что комплектация в таких условиях возможна только для небольшой группы товара: легких и уложенных в крупную, а лучше удлиненной формы, транспортную тару. Выбор подъемно-транспортной техники в первую очередь влияет на эффективность используемой мощности склада. Выбор оборудования, задействованного в обслуживании материальных потоков, проходящих через склад, зависит от следующих основных факторов: характера грузовой единицы (массы, размера, специфических особенностей товара, условий хранения и т. д.) и её товароносителя; грузооборота склада; оборачиваемости груза; конструктивных особенностей здания (высоты, этажности и т. д.; вида и размеров технологического оборудования; особенностей транспортных средств, обеспечивающих доставку г на склад и со склада и т. д. При выборе подъемно-транспортных машин и механизмов необходимо учитывать и предъявляемые к ним технико-эксплуатационные требования: • машины и механизмы должны обладать эксплуатационной надежностью в работе, иметь необходимую прочность и устойчивость, высокий КПД, быть безопасными при обслуживании и иметь собственный вес, соответствующий особенностям конструкции склада (этажность, нагрузка на пол и т. д.); производительная мощность машин и механизмов должна соответствовать условиям работ и пропускной способности склада; грузоподъемность оборудования должна превышать максимальную массу перерабатываемого груза на складе. При этом необходимо учитывать возможные изменения грузоподъемности ПТМ с увеличением высоты подъема груза; машины для погрузочно-разгрузочных работ по возможности должны быть однотипными и лучше всего универсальными по функциональному назначению, что позволит значительно сократить общий парк ПТМ или осуществлять их взаимозаменяемость; вид и размеры рабочих органов, а также характеристики самого оборудования должны выбираться исходя из особенностей перерабатываемого груза; при выборе машин необходимо исходить из энергетических возможностей склада, экономической целесообразности, технологической необходимости и экологических требований. В закрытых помещениях целесообразно использовать машины с электроприводом и т. д. Таблица 1 Сравнительный анализ преимуществ и недостатков использования автопогрузчиков и электропогрузчиков

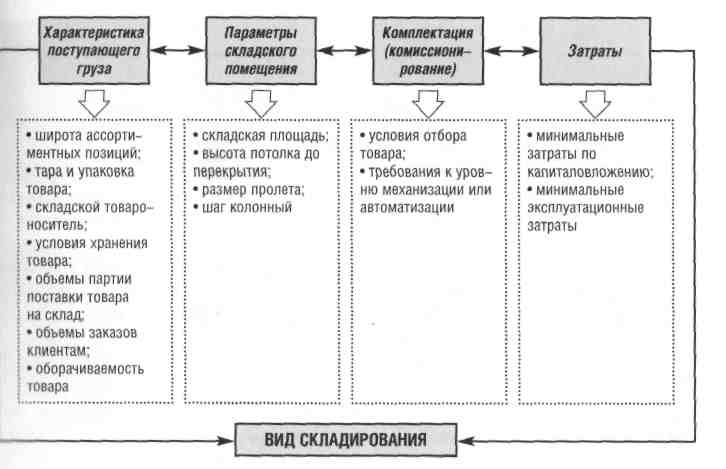

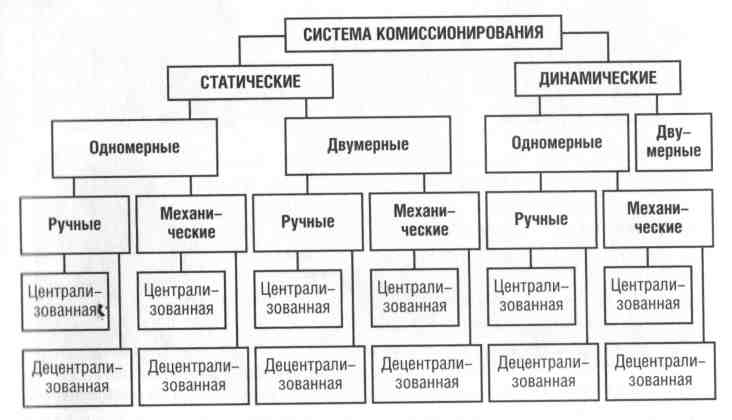

На практике, выбирая вид и модель подъемно-транспортных средств, необходимо учитывать функциональное назначение техники и ее соответствие операциям технологического процесса, для выполнения которых она планируется. Из числа технических характеристик подъемно-транспортных средств (указываемых в прайс-листе оборудования) в первую очередь учитывают: грузоподъемность номинальную и остаточную грузоподъемность, изменяющуюся с зависимости от высоты подъема вил; максимальную высоту подъема вил; ширину межстеллажного рабочего прохода (Ал). Модуль: вид складирования  Вид складирования предполагает выбор технологического оборудования, на котором складируется груз и способ размещения его в пространстве складского помещения. На выбор вида складирования оказывает влияние целый ряд факторов (рис.1). Рис. 1. Основные факторы, влияющие на выбор вида складирования Эти факторы тесно связаны между собой. Можно разделить их на четыре группы: — характеристика поступающего груза; — параметры складского помещения; — комиссионирование; — затраты. Среди современных видов технологического оборудования наибольшее применение получили стеллажи. Стеллажи бывают: полочные, проходные, гравитационные, передвижные. Полочные стеллажи (ячеечные) представляют собой сборно-разборную металлоконструкцию, состоящую из вертикальных стоек (траверсы) и горизонтальных рам, образующих ячейки-полки для хранения грузов. В ячейку стеллажа может устанавливаться один (одноместный) стеллаж или несколько (многоместный) поддонов, или любая другая транспортная тара. Полочные стеллажи часто являются основой высотных автоматизированных складов. Проходные стеллажи (въездные, глубокой загрузки) конструктивно отличаются от предыдущих отсутствием полок под груз. Груз устанавливается на боковые уголки, укрепленные вдоль стеллажного прохода на разных ярусах. Проходные стеллажи предназначены для однородной продукции и больших товарных запасов, реализуемых крупными партиями. По виду складирования они различаются на тупиковые (обслуживающиеся с одной стороны) и сквозные (обслуживающиеся с обеих сторон). Гравитационные стеллажисостоят из металлоконструкций, имеющих по всей глубине наклонные направляющие дорожки (роликовые, рольганговые, дисковые и т.д.) для перемещения груза под действием собственного веса от одной торцевой стороны к другой. Они предназначены для хранения однородных товаров с высокой оборачиваемостью, сформированных на поддоне или другой транспортной таре. На основе таких стеллажей функционируют многие автоматизированные склады пищевых предприятий. Консольные стеллажидля складирования длинномерных грузов на поддонах и в мелкой таре; элеваторные стеллажи горизонтального— для хранения одежды в навешенном виде и вертикального типов;элеваторные стеллажи типа «Патерностер» для хранения мелких товаров и т.д. Грузы на складе могут складироваться и без стеллажей — в штабели разной формы. Штабельное хранение является самым дешевым видом складирования, но целесообразность его использования весьма ограничена. Существуют различные виды размещения (хранения) грузов — в зависимости от назначения и целесообразности: • произвольное хранение груза без технологического оборудования (на полу или на земле); • хранение по рядам — груз размещается в два ряда, что делает его легко доступным; • штабелирование в блоках — груз хранится в блоке из нескольких рядов (3x3, 4x3 м и т.п.); • неподвижное хранение — груз и технологическое оборудование остаются в состоянии покоя в течение хранения; • передвижное хранение — груз в технологическом оборудовании или вместе с ним находится в состоянии движения (передвижные стеллажи, наклонные стеллажи, конвейеры); • гравитационное хранение — подвижное хранение, использующее при перемещении массу движущегося груза; • пропускное хранение — хранение на оборудовании, позволяющее обеспечивать принцип «ФИФО» — «первым прибыл, первым выбыл»; • штабелирование — способ укладки, при котором грузовые единицы устанавливаются друг на друга; • стеллажное складирование — хранение в стеллажах. На современных складах чаще всего используют комбинации различных видов складирования, в особенности на складах оптовой торговли распределительной логистики, что объясняется разнообразием хранимой продукции. Модуль: система комиссионирования  Системы комиссионирования служат для подготовки, отбора и комплектации товаров в соответствии с заказами клиентов и их оптимальной доставки. Процесс комиссионирования охватывает все функции, необходимые для выполнения заказа, начиная с приема заказа и заканчивая передачей заказа на отправку (отгрузку). На основе комбинации основных операций (подготовка товара, отбор, перемещение в зоне комплектации и выдача) выбираются различные подсистемы комиссионирования (рис.2). Рис. 2. Система комиссионирования Подготовка товараозначает исходное положение груза по отношению к отборщику и может осуществляться статистически (с мест складирования) или динамически (в зоне комплектации). В случае статистической подготовки отборщик сам перемещается к товару и отбирает его с мест хранения, а при динамической — место складирования товара и отбор товара для комплектации осуществляются в разных рабочих зонах. При этом определяющим является соотношение массы складской грузовой единицы — Если: Если Если Перемещение в зоне комплектации предполагает одномерное перемещение груза только в горизонтальном положении или только в вертикальной плоскости, или двухмерное — когда отборщик использует техническое средство. Отбор товара может осуществляться вручную — ручной отбор с помощью различных вспомогательных устройств или механически — с помощью технических средств, типа комплектующего автомата или роботехники. Затраты на отбор товара особенно велики при комплектовании заказов широкого ассортимента неоднородной номенклатуры товара, различающегося по массе и габаритам. Степень комплектации заказа предполагает централизацию процесса комплектации - отбор груза одновременно для нескольких клиентов или децентрализацию - отдельно для каждого клиента. Модуль: управление грузопереработкой Управление грузопереработкой определяется возможностями технологического и обслуживающего оборудования. Такое управление может осуществляться в: — автоматическом режиме; — автоматическом режиме с местным управлением (из кабины) с помощью пульта управления; — автоматическом дистанционном режиме управления с помощью пульта, расположенного вне стеллажного прохода; — автоматическом режиме управления по системе off-line или on-line. Современные склады могут работать на базе безбумажных технологий, но это требует использования штрихового кодирования всех единиц груза — не только самого товара, но и транспортной тары. Для считывания информации со штриховых кодов используются различные виды сканеров: - ручные - лазерные - оптические карандаши - мобильные портативные терминалы. Радиосеть на основе ручных и мобильных терминалов обеспечивает обмен данными между центральным компьютером и удаленными терминалами в режиме реального времени. Портативный терминал дает оператору возможность получать задание на любых этапах технологического процесса: приемке, отборке, комплектации, проводить инвентаризацию. На механизированных складах применяются следующие транспортно-погрузочные механизмы (ТПМ): электропогрузчики, автопогрузчики и некоторые виды электроштабелеров, которые имеют ручное управление. Управление высотными стеллажными складами, обслуживаемыми рельсовыми кранами-штабелерами, имеет некоторые особенности, т.к. включает управление самим межстеллажным краном-штабелером, обеспечивающим продвижение груза и обработку потока информации. Система управления межстеллажным краном-штабелером может представлять собой комплекс, обеспечивающий переход от ручного управления к полностью автоматизированному, причем более высокий уровень автоматизации охватывает функции более низких уровней, что позволяет части автоматизированной системы — в случае аварии — работать при более низком уровне автоматизации. Автоматический режим управления по системе «офф-лайн» или «онлайн» охватывает управление всем складом, включающим и управление грузовым потоком. Работа системы «офф-лайн» заключается главным образом в централизованном автоматизированном сборе данных (при возможностях ими распоряжаться). Отличие систем «он-лайн» и «офф-лайн» состоит прежде всего в измеении времени прохождения и обработки информации. Если в системе «он-лайн» информация обрабатывается в режиме реального времени, то в системе «офф-лайн» необходимо учитывать большую временную разницу между командой и ее выполнением. Компьютер в системе «он-лайн» принимает решение о выборе места складирования товара на основе информации о запасах товара, принципах складирования груза заложенных в информационной системе, а также степени загрузки отдельных подъемно-транспортных средств. Целесообразность системы управления «он-лайн» обуславливается следующими факторами: большой емкостью склада, значительным ассортиментным перечнем товара, процессом комплектации (сложностью заказом по ассортименту), сокращением времени выполнения заказов и другими. Модуль: информационно-компьютерная поддержка Логистический процесс на современных складах (в первую очередь автоматизированных) предполагает наличие систем, управляющих информационными потоками, которые осуществляют: * управление приемом и отправкой грузов; * управление запасами на складе; * обработку поступающей документации; * подготовку сопроводительных документов при отправке грузов и т.д. В зависимости от уровня организации программно-технических средств выделяют: • обработку информации вручную; • обработку информации в пакетном режиме. Подготовка данных о поступающих и отгруженных грузах, которые периодически (вводятся в ЭВМ) производятся вручную или автоматически. В этом случае речь идет об использовании машинного времени, а вычислительная техника может не быть «собственностью» склада; • обработку информации в режиме реального времени. Решение состоит в том, что информация вводится в ЭВМ одновременно с движением грузов или — точнее — в момент их перехода через контрольные пункты. Для ввода и обработки информации используется развитая сеть ПК. • непосредственное управление с компьютера. На практике это означает интегрированное управление материальными и сопутствующими им информационными потоками в режиме реального времени. Системы управления информацией в пакетном режиме и в режиме реального времени не зависят от технических характеристик грузов и технологии их обработки на складе. Они могут применяться как на складах с ручным обслуживанием, так и на складах с высоким уровнем механизации. В настоящее время существует большое число ИТ и программных продуктов, применяемых для автоматизации документооборота на складе и поддержки работы технологического складского оборудования. Одним из наиболее перспективных направлений развития складских ИТ является использование возможностей сети Интернет. Складская проблематика, особенно в сочетании с современной практической логистикой, представлена в сети Интернет в следующих вариантах: 1. Реестры компаний, предоставляющих складские услуги, в том числе адреса складов временного хранения (СВХ) и таможенных складов, а также информация о компаниях, предоставляющих комплексные складские услуги (хранение, таможенное оформление, страхование и др.) Пример: www.gtk.ru 2. Как одна из услуг в пакете предложений крупных транспортных и транспортно-экспедиторских компаний. Обычно складские услуги предоставляются как дополнение к транспортным. Пример: www.shercargo.ru 3. Реклама компаний, специализирующихся на транспортно-складских услугах: — самостоятельные склады; — терминалы; — транспортные компании, имеющие собственные склады. Пример: www.tersev.ru 4. Программные продукты для автоматизации учетно-складских операций и управления складским хозяйством в следующих вариантах: — АРМ — «Управление Складом» — самостоятельный программный продукт. — Модуль «Склад» в информационных системах (ИС) управления компанией комплексного, интегрированного типа. — Система управления автоматизированным складом. — Модули учета материальных ценностей, продукции, материалов и товаров в универсальных пакетах автоматизации управления предприятием. — Специализированные ИС складского типа для разных предприятий (транспортных, торговых, промышленных, добывающих, перерабатывающих и др.). Пример: www.folio.ru 5. Проектные организации и ассоциации складской ориентации. Пример: www.warehouselogistics.ru | ||||||||||||||||