ЛР №1макро и микро анализ. Лабораторная работа Определение структуры металлов и сплавов методами макро и микро анализа

Скачать 2.71 Mb. Скачать 2.71 Mb.

|

|

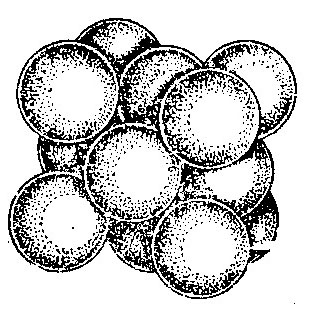

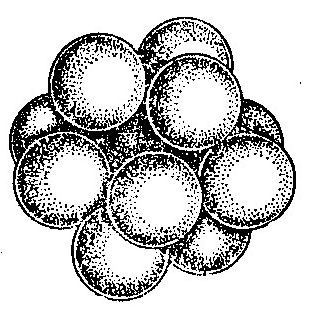

Лабораторная работа № 1. Определение структуры металлов и сплавов методами макро и микро анализа 1.1 Цель работы Цель работы: практическое применение макроскопического и микроскопического методов исследования для определения структуры железоуглеродистых сплавов. Выявление дефектов макроструктуры металлов. 1.2. Порядок отбора проб и изготовления макрошлифа. Макроскопический анализ заключается в определении строения металла невооруженным глазом или через лупу при небольших увеличениях (до 30 раз). Основное назначение макроанализа состоит в определении нарушений сплошности металла, строения сплавов, химической неоднородности и изменений, вызванных термической, химико-термической и термомеханической обработкой металла. Макроструктуру можно изучать непосредственно на поверхности металла, в изломе или на макрошлифе. Преимуществом макроанализа является то, что ему может быть подвергнут большой объем металла: или все изделия, или его основные части. Макрошлифом называют поверхность образца (темплета), подготовленную для исследования макроструктуры. Порядок подготовки макрошлифа: вырезка образца; шлифовка; травление растворами кислот и щелочей. Для отбора образцов пригодны все способы, не изменяющие структуру металла фрезерование, строгание, сверление, резка. При резке абразивными пилами необходимо охлаждение водой или эмульсией, чтобы температура в месте резки не превышала 50-60 °С. При газовой резке необходимо оставлять припуск 20-60 мм для удаления холодной обработкой зоны термического влияния. При вырезке темплета расстояние от края заготовки должно быть не менее одного ее диаметра или стороны. Длина пробы должна быть не менее четырех диаметров (сторон) заготовки; темплет вырезают из середины этой пробы. Рекомендуемая высота темплетов 15-30 мм. Макроструктуру по излому контролируют на образцах, подрезанных с одной или двух сторон. Глубина и форма надреза должны гарантировать прямолинейный излом без смятия. Площадь излома должна составлять не менее половины площади сечения заготовки. Образец или заготовка разрушаются с максимальной скоростью и большой сосредоточенной нагрузкой. 1.3. Анализ макроструктуры шлифов. Структура металла – собирательное название характеристик макроструктуры, микроструктуры, субструктуры и строения кристаллической решетки. При контроле и исследовании слитков или отливок выявляются дефекты, зависящие от условий плавки, разливки и кристаллизации металла. К ним относятся дендритное строение и направленная кристаллизация, усадочные раковины и рыхлости, трещины, неметаллические включения, пористость. Основные виды внутренних макродефектов, встречающихся в прокатанных заготовках стали, следующие: центральная и общая пористость, расслоения ликвация, флокены, подкорковые пузыри, межкристаллитные трещины, волосовины. Центральная пористость обусловлена усадочной осевой рыхлостью слитка. Наибольшая осевая рыхлость наблюдается в слитках высокоуглеродистых легированных сталей и сталей повышенной вязкости. Общая пористость образуется при быстром затвердевании металла, в верхней части слитка, что препятствует отходу газов из средней части, а также при пониженной температуре стали во время разливки. Расслоения возникают в заготовке а процессе деформации металла из-за большой концентрации неметаллических включений в зоне усадочной раковины слитка. Ликвация характеризует неоднородность химического состава металла в различных точках слитка. Дефекты в виде пятнистой ликвации и ликвационного квадрата отрицательно влияют на механические свойства стали. Флокены представляют собой тонкие внутренние трещины неправильной формы. Подкорковые пузыри выявляется травлением темплетов, полученных из слитков недостаточно раскисленного металла или имеющих повышенную температуру стали при разливе. Волосовины представляют раскатанные макровключения или небольшие скопления неметаллических включений при горячей продольной деформации металла. Наличие дендритов в структуре свидетельствует о том, что деталь получена литьем. Волокнистая структура свидетельствует об обработке изделия давлением. Макроанализ сварного соединения позволяет выявить следующие дефекты: подрезы, наплывы, прожоги, незаделанные кратеры, газовые поры, свищи, шлаковые включения, непровары, трещины в шве и зоне термического влияния. 1.4. Макроскопическое изучение изломов Анализ излома позволяет установить особенности структуры и причины разрушения стальных образцов. По излому обычно определяют крупность зёрна и взаимное расположение дендритов в металлах и сплавах. Как правило, чем крупнее зерно, тем ниже механические свойства металлов. Изломы бывают вязкие и хрупкие. При вязком разрушении зерна в структуре не наблюдаются. Излом при этом может иметь волокнистый, матовый (шелковистый) или шиферный вид. Волокнистый излом имеет место при вязком разрушении в направлении, перпендикулярном к растягивавшим напряжениям. Поверхность излома шероховатая, матовая, с выступами или в виде чашечек (ямой). При хрупком разрушении изломы, как правило, ровные и блестящие. Они бывают кристаллическими или зернистыми, нафталинистыми, камне-видными. Зернистый излом наблюдается при межзеренном хрупком разрушении. Характерным для него является наличие рельефа, соответствующего огранке зерен. Разновидностью зернистого излома является камневидный, который проходит по границам крупных или мелких зерен. Кристаллический излом наблюдается при внутризеренном хрупком разрушении. Излом по телу крупных зерен называется нафталинистый. Причиной нафталинистого излома является перегрев стали при деформации или при термической обработке. Смешанный излом имеет участки с зернистой, и волокнистой структурой. Смешанный излом наблюдаемся в образцах, разрушенных в результате усталостных нагрузок. Излом в месте усталостного разрушения обнаруживает два различных по виду участка. Меньший участок, прилегающий к поверхностным слоям, имеет гладкую (притертую) поверхность и называется областью усталостного излома; больший участок имеет грубое кристаллическое строение. Разрушение с флокенамй в изломе является признаком брака стальной заготовки. Флокены представляют собой тонкие трещины с поверхностями овальной или круглой формы и размерами от долей миллиметра до 100 мм в поперечнике. Черный излом встречается в высокоуглеродистой стали при наличии кремния и вольфрама после отжига вследствие неравномерного выделения графита в сечении отливок в виде точек. 1.5. Кристаллическое строение металлов и сплавов Все металлы в твердом состоянии имеют кристаллическое строение. Атомы в твердом металле расположены упорядочено, и образуют кристаллические решетки (рис.1). В зависимости от расположения атомов металлов в пространстве различают следующие типы наиболее распространенных кристаллических решеток: – кубическую объемно-центрированную (ОЦК) (атомы расположены в углах и центре куба) (рис. 1а); – кубическую гранецентрированную (ГЦК) (атомы расположены в углах куба и в центрах граней) (рис. 2б); – гексагональную плотноупакованную (атомы расположены в углах и в центрах шестигранных оснований призмы и три атома – в средней плоскости призмы) (рис. 3в).

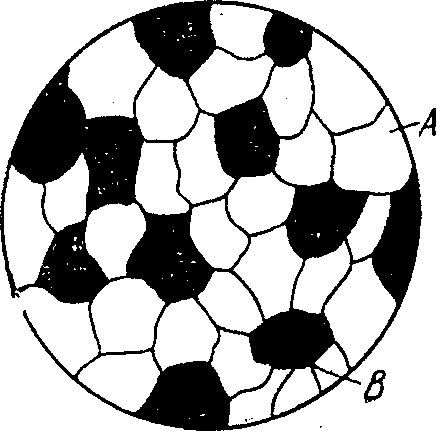

Кубическую объемно-центрированную решетку из 9-ти атомов имеют α-железо, Cr, V и др. Кубическую гранецентрированную из 14-ти атомов – γ-железо, Al, Cu, Ni, Pb, и др. Гексагональную плотноупакованную из 17-ти атомов – Zn, Mg, Ti и др. При нагреве в твердом состоянии некоторые металлы могут иметь различную кристаллическую решетку, что всегда приводит к изменению их физико-химических свойств. Существование одного и того же металла в нескольких кристаллических формах носит название полиморфизма. 1.6. Сущность микроскопического анализа структуры металлов Микроскопический метод исследования металлов и сплавов (микроанализ) применяют для изучения кристаллического строения металла при помощи металлографического микроскопа при увеличении от 50 до 2000 раз. На основании микроанализа определяют: - форму и размер кристаллических зерен, из которых состоит металл или сплав; - степень неоднородности по величине, форме и распределению структурных составляющих; - состав сплава по количественному соотношению структурных составляющих; - наличие дефектов структуры в виде микропор и микротрещин, неметаллических включений, ликвацию и т.п.; - вид и режим термической обработки. Существует три метода отбора проб в соответствии с тремя основными типами исследований. 1. Контроль качества изготовления металлоизделий. Место вырезки образцов определяется требованиями стандартов, технических условий и другой нормативно-технической документацией. 2. Исследование причин разрушения или дефекта детали. Образцы отбираются на участках с поврежденной структурой металла. 3. Проведение исследовательской работы, когда место отбора пробы определяется задачами эксперимента. Изготовление микрошлифа производят в следующей последовательности: выравнивание поверхности грубой шлифовкой, тонкая шлифовка и полировка. Для выявления микроструктуры металлов и сплавов выполняется химическое или электрохимическое- травление в растворах кислот, щелочей или солей. Целью травления является увеличение оптического контраста между различными структурными составляющими, избирательное окрашивание или растворение фаз. 1.7. Микроскопический анализ углеродистых сталей. Сталями называются железоуглеродистые сплавы, содержащие менее 2,14 % углерода. Наиболее распространенным способом получения сплавов является сплавление входящих в него компонентов, в результате чего получают механическую смесь, твердый раствор или химическое соединение. 1  Рис. 2. Микроструктура механической смеси (схема) . Механическая смесь двух компонентов А и В образуется, когда они не вступают между собой в химическую реакцию и не растворяются друг в друге в твердом состоянии. В этом случае сплав будет состоять из кристаллов вещества А и вещества В, отчетливо выявляемых на микроструктуре слитка (рис. 2) (пример: свинец-сурьма). 2. Твердый раствор образуется тогда, когда компоненты сплава обладают взаимной растворимостью друг в друге как в жидком, так и в твердом состоянии. Твердый раствор – однородное кристаллическое тело, имеющее один тип кристаллической решетки. Различают следующие виды твердых растворов: 2.1. Твердый раствор замещения – когда атомы В растворенного элемента замещают атомы А растворителя в его кристаллической решетке (рис. 3а). 2.2. Твердый раствор внедрения – когда атомы В растворенного элемента размещаются между атомами А растворителя в его кристаллической решетке (рис. 3б). 2.3. Твердый раствор вычитания – образуется на базе химического соединения, когда атомы растворенного элемента замещают атомы растворителя в узлах кристаллической решетки, но отдельные узлы остаются не занятыми (пустыми). Примером может служить коррозия железа.

3. Химическое соединение образуется в том случае, когда составляющие его компоненты (металлы или неметаллы) вступают между собой в химическое взаимодействие (реакцию). В результате образуется сплав, имеющий новый вид кристаллической решетки и обладающий определенными специфическими свойствами, которые в значительной степени отличаются от решеток и свойств исходных компонентов. Пример: Fe- (ГЦК) + С (гексагональная кристаллическая решетка) = Fe3С (ромбическая кристаллическая решетка). В зависимости от температуры и концентрации углерода различают следующие структурные составляющие сталей. Феррит твердый раствор углерода в железе Feα (О.Ц.К). Максимальная растворимость углерода в феррите при комнатной температуре незначительна и составляет около 0,006 %. Феррит мягок и пластичен. Под микроскопом феррит имеет вид светлых зерен с темными границами. Цементит химическое соединение железа с углеродом, т.е. карбид железа Fe3С. Содержание углерода в цементите 6,67 %/ Цементит имеет весьма высокую твердость, но он хрупок. Под микроскопом цементит имеет вид светлых пластин (игл) или зерен различной величины. Перлит механическая смесь феррита и цементита, содержащая 0,8 % углерода. Перлит имеет пластинчатое или зернистое строение. Под микроскопом при увеличении 200-300 раз зерна пластинчатого перлита имеют серий цвет, при больших увеличениях зерна полосчатые. По структуре в равновесном состоянии стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные. Доэвтектоидные стали содержат до 0,6 % углерода и при обычной температуре структура их состоит из феррита (при С < 0,006 %), из феррита и третичного цементита. (при 0,006 % ≤ С <0,02 %) или из феррита и перлита (при 0,02 % ≤ С < 6,8 %).

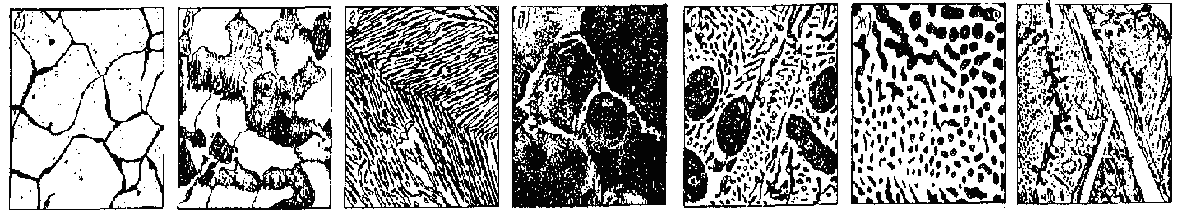

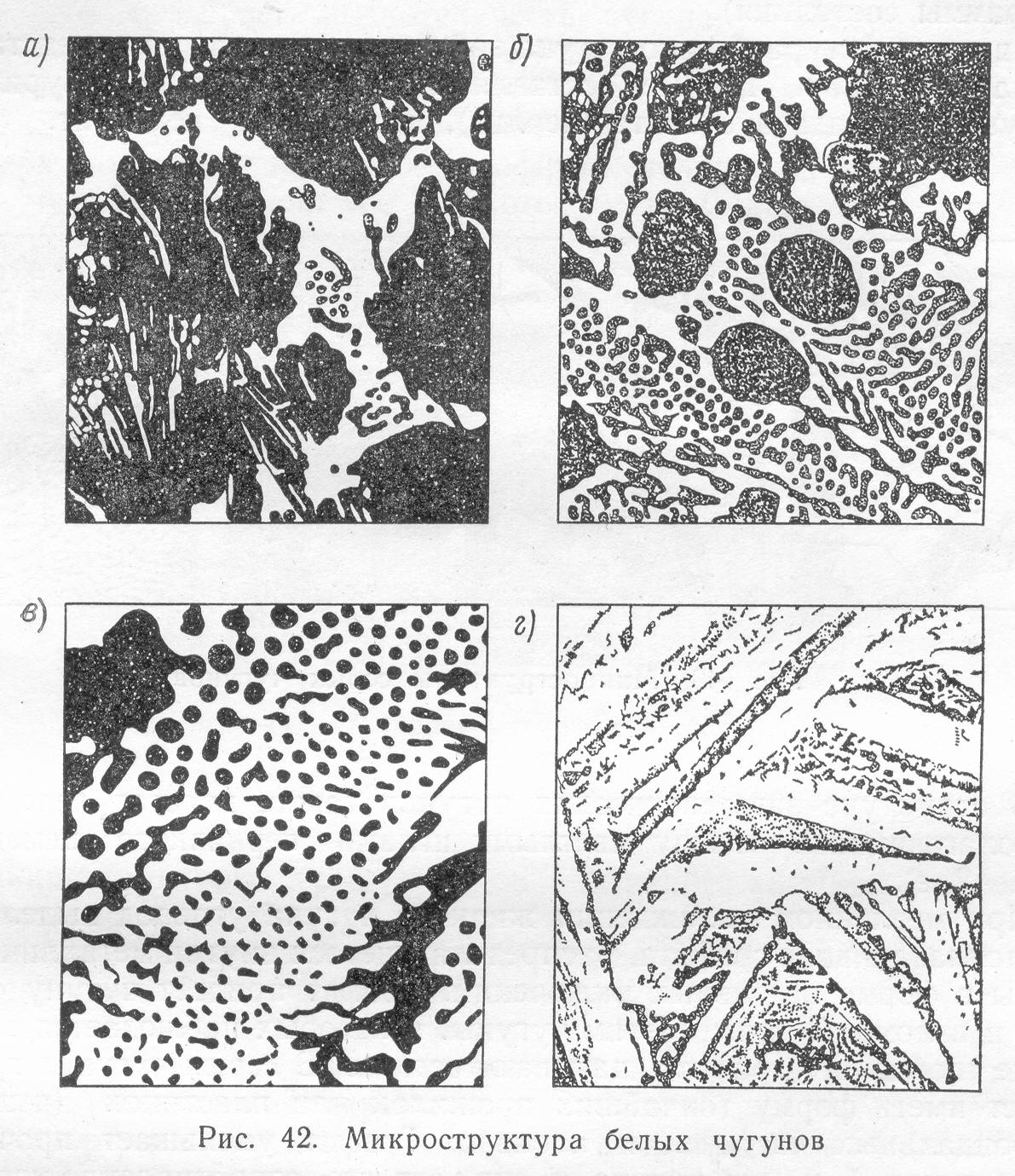

При микроанализе стали с содержанием углерода менее 0,02 % видны в основном ферритные зерна. Количество третичного цементита невелико, и он располагается преимущественно по границам ферритных зерен (темные включения). Иногда эти стали называют технически чистым железом, механические свойства которого близки к свойствам феррита (рис.4а). С увеличением содержания углерода (выше 0,02 %) в структуре доэвтектоидной стали вcе большую доли занимает перлит (рис. 4б). При рассмотрении под микроскопом видны два типа зерен: светлые зерна, представлявшие феррит, и серые зерна перлит, Эвтектоидная сталь содержит 0,8 % углерода и имеет структуру в виде перлита (рис. 4в). Различный цвет феррита и цементита в перлите объясняется разной степенью травимости этих структурных составляющих и условиями освещения рассматриваемого шлифа. Заэвтектоидные стали содержат углерода более 0,8%. Структура их состоит из зерен перлита и вторичного цементита, которые располагаются по границам перлитных зерен, образуя своеобразную светлую сетку (рис. 4г). По микроструктуре с достаточной для практических целей точностью можно определить содержание углерода в сталях. Если количеством углерода в феррите пренебречь и считать, что углерод в сталях находится в составе перлита (0,8%) и цементита (6,67 %), то по количеству этих составляющих можно приблизительно определить содержание углерода: в доэвтэктоидных сталях в заэвтэктоидных сталях где С содержание углерода в сплаве; П, Ц площади занятие соответственно перлитом и цементитом, выражены в процентах от всей площади поверхности изображения микрошлифа. С увеличением содержания углерода в стали меняется ее структура, увеличивается количество цементита и уменьшается содержание феррита 1.8. Микроскопический анализ чугунов Чугунами называются железоуглеродистые сплавы, содержащие более 2,14% углерода. По структуре и форме выделения углерода чугун подразделяется на белый, серый и половинчатый. Белый чугун при нормальной температуре весь углерод содержит в химически связанном состоянии, в форме цементита. Белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические. Доэвтектические белые чугуны содержат углерода от 2,14 до 4,3 %. Микроструктура доэвтектоидного сплава состоит из перлита, ледебурита и вторичного цементита. Выделение вторичного цементита в микроструктуре белых чугунов трудно отличить от цементита, входящего в состав ледебуритной эвтектики, так как они сливаются (рис. 5а). Эвтектический чугун содержит 4,3 % углерода. Микроструктура чугуна эвтектического состава (рис. 5б) состоит из ледебурита, в котором темные составляющие продукты распада аустенита (перлит), а светлые составлявшие цементит. Заэвтектические белые чугуны содержат углерода от 4,3 до 6,67 %. В структуре заэвтектических чугунов ледебурит располагается между иглами первичного цементита, выпадающего из чугунного расплава при его затвердевании (рис. 5в). Белые чугуны очень твердые (НБ 450-550) и хрупкие, плохо поддаются механической обработке режущим инструментом. В основном они идут на передел в сталь или используются для получения ковкого чугуна. Ограниченное применение имеют чугунные отливки с отбеленной поверхностью для изделий и деталей, работающих в условиях износа.

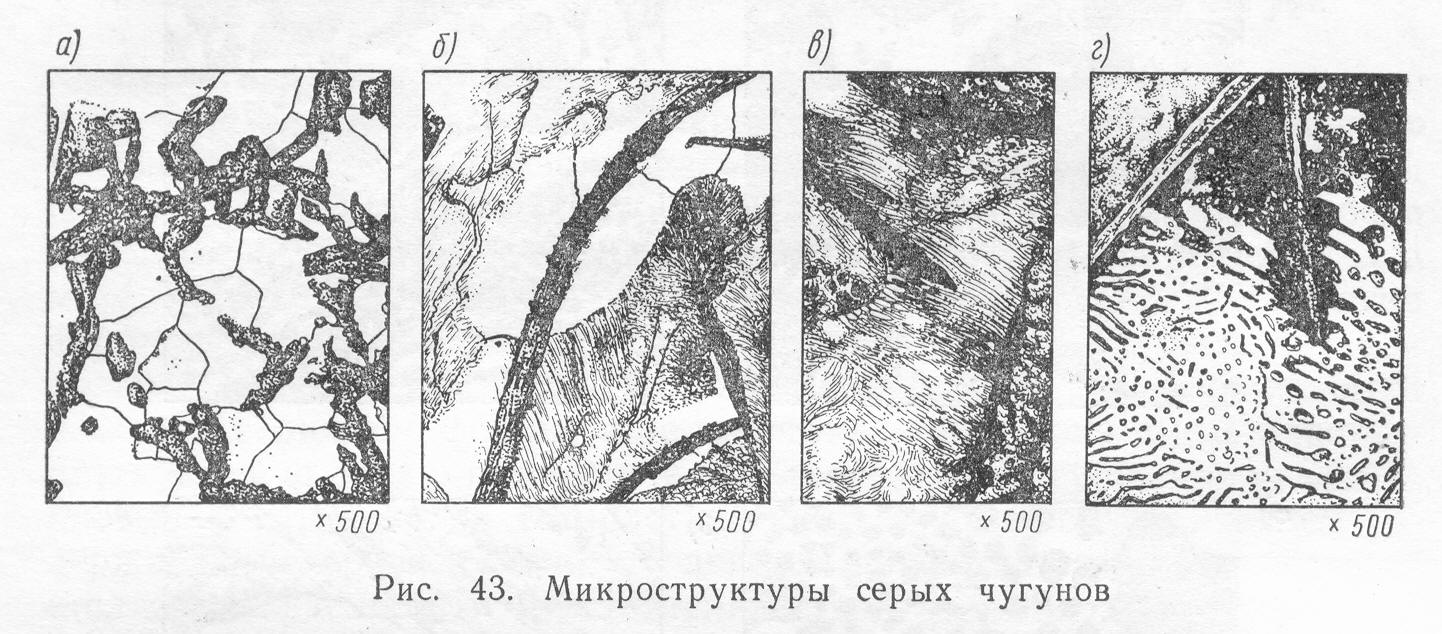

Рис. 5. Микроструктура белых чугунов: а – доэвтектического; б – эвтектического; в – заэвтектического Серый чугун содержит большую часть углерода в свободном состоянии в виде графита. Быстрое охлаждение отливок способствует получению белого чугуна, а замедленное серого. Процесс образования графита называется графитизацией. По форме графитовых включений чугун может быть: - обычный серый чугун (пластинчатая форма включений графита); - ковкий чугун (хлопьевидный графит); - высокопрочный чугун (шаровидный графит). Микроструктуры серых чугувов представлены на рис. 6, Содержание углерода .в серых чугунах определяется по формуле где С содержание углерода в процентах по массе; А площадь шлифа, занятая графитом; К площадь шлифа, занятая перлитом, γ1 плотность графита (2,3 г/см3); γ2 плотность чугуна (7,7 г/см3). графит графит    графит  графит  Рис. 6. Микроструктура обычных серых чугунов

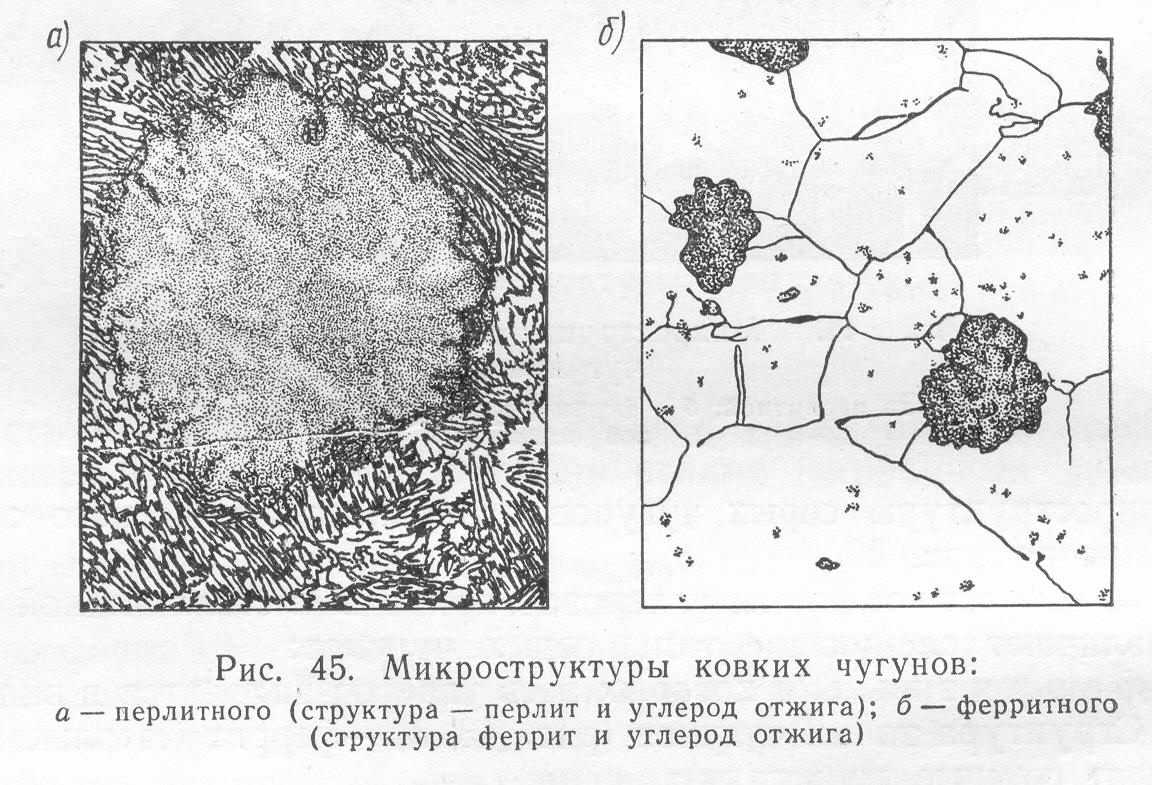

Рис. 7. Микроструктура ковких серых чугунов: а – перлитного; б – ферритного

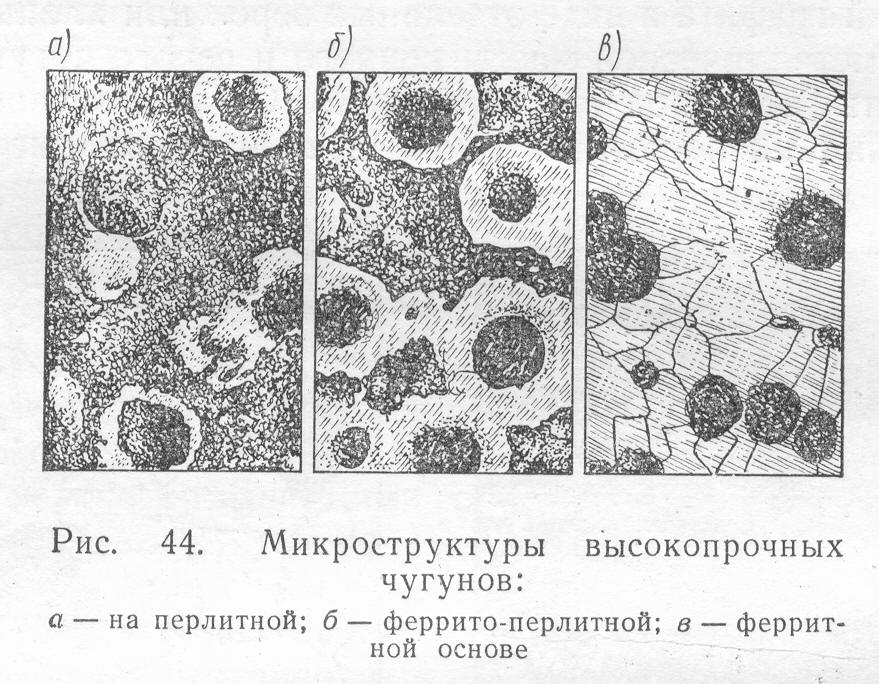

Рис. 8. Микроструктура высокопрочных серых чугунов: а – на перлитной; б – феррито-перлитной; в – ферритной основе Прочность чугуна определяется строением металлической основы и формой графитовых включений. Наиболее высокими механическими свойствами обладают модифицированные чугуны с мелкими графитными включениями. Модифицирование чугунов осуществляется ферросилицием или феррокальцием. Графитовые включения облегчают обрабатываемость резанием, способствуют антифрикционным свойствам, снижают чувствительность к дефектам поверхности, гасят вибрацию и резонансные колебания. Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления в при растяжении (в МПа), уменьшенному в 10 раз. Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный – "ВЧ" (ГОСТ 7293-85), ковкий – "КЧ" (ГОСТ 1215-85). СЧ10 – серый чугун с временным сопротивлением при растяжении 100Н/мм2; ВЧ70 – высокопрочный чугун, в при растяжении 700 Н/мм2; КЧ35 – ковкий чугун, в при растяжении 350 Н/мм2. При маркировке чугунов могут использоваться две группы цифр, стоящих после букв. В случае обычного серого и модифицированного чугуна, например СЧ12-28, первые две цифры обозначают временное сопротивление при растяжении, последующие две – временное сопротивление при изгибе. При маркировке высокопрочных и ковких чугунов в конце марки через тире приводится вторая группа цифр, указывающая на относительное удлинение (в процентах). Например, ВЧ38-17 (в 380 Н/мм2, 17%). Таблица 1 Результаты макроанализов темплетов: литого, обработанного давлением и сварного соединения.

Таблица 2 Результаты макроанализа изломов

Вывод: практически научились применять макроскопический и микроскопический методы исследования для определения структуры железоуглеродистых сплавов. Выявление дефектов макроструктуры металлов на макрошлифах и в изломе. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||