Лабораторная работа 1. Лабораторная работа 1 анализ чертежа детали и формирование маршрутного описания технологического процесса задание

Скачать 169.62 Kb. Скачать 169.62 Kb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № | I этап | II этап | III этап | IV этап | |||||

| 14-12 кв. | Ra (≥6,3) | 11-10 кв. | Ra (6,3-3,2) | 9-8 кв. | Ra (3,2-1,6) | 7-6 кв. | Ra (1,6-0,8) | ||

| 1 | Подрезать однокр. | | | | |||||

| 3 | Подрезать предварит. | Подрезать окончательно | | | |||||

| 5 | Сверлить - зенковать | Нарезать резьбу | | | |||||

| 7 | Подрезать предварит. | Подрезать окончательно | | | |||||

8. Описание маршрута обработки и выбор оборудования

В соответствии с представленными иллюстрациями для данного чертежа необходимо записать маршрут обработки заданной заготовки и выбрать для его реализации оборудование в виде токарно-револьверного станка для 005 операции, вертикально-сверлильного станка для 010, 015 и 030 операций, кругло-шлифовальный станок для 020 и 025 операции.

Маршрут механической обработки заданной детали

| № опер. | Название операции | Модель станка |

| 005 | Токарно-револьверная | 1Е340П (токарно-револьверный) |

| 010 | Вертикально-сверлильная | 2Н125 (вертикально-сверлильный) |

| 015 | Внутришлифовальная | 3К225В |

| 020 | Кругло-шлифовальная | 3Е12 |

| 025 | Радиально-сверлильная | 2Л53У |

ЛАБОРАТОРНАЯ РАБОТА №2

МОДЕЛИРОВАНИЕ РАЗМЕРНЫХ СВЯЗЕЙ

Задание:Составить размерную схему технологического процесса вдольосиZнаоснованиииллюстрацийдляобработкидетали.Построитьграфовыемоделиисформироватьуравненияразмерныхцепей.

Цель работы:Овладениенавыкамипостроенияразмерныхсхем,графовыхмоделей ивыявленияуравненийразмерных цепей.

Порядок выполнения работы:

На основании иллюстраций сформируйте размерную схему технологического процесса вдоль оси Х. Данная схема моделирует процесс обработки от исходной заготовки (ИЗ) до готовой детали (Дет) и включает две технологические операции 005 и 015

Рис.1. Размерная схема для линейных размеров

Проверка построения размерной схемы включает выполнение двух правил.

Количество технологических размеров на единицу меньше количества вершин размерной схемы.

Количество технологических размеров равно сумме припусков и конструкторских размеров.

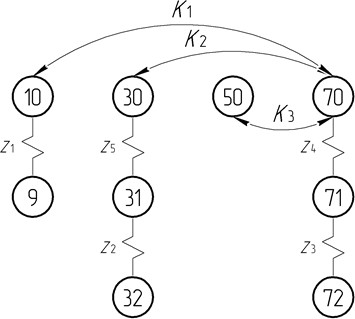

На следующем шаге постройте исходный и производный графы для удобства выявления уравнений размерных цепей. Макет исходного графа для данного маршрута обработки представлен на рис. 2. На нём нужно проставить замыкающие звенья в виде конструкторских размеров и минимальных припусков.

Рис. 2. Исходный граф

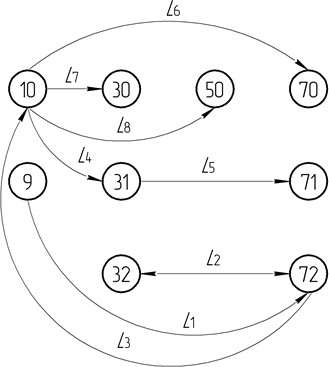

Макет производного графа представлен на рис. 3. На этой модели необходимо представить все технологические размеры и размеры исходной заготовки.

.

Рис. 3. Производный граф

Далее, используя исходный и производный графы, составьте канонические уравнения размерных цепей в виде табл.1

Таблица 1

Выявление размерных цепей.

ЛАБОРАТОРНАЯ РАБОТА №3

РАСЧЕТ УРАВНЕНИЙ РАЗМЕРНЫХ ЦЕПЕЙ

Задание:Проверить обеспечение точности получения конструкторскихразмеров по составленным уравнениям. Определить колебания припусков начистовыхпереходах.Рассчитатьтехнологическиеразмерыиразмерыисходной заготовки.

Цель работы: овладетьнавыкамирасчётаразмерныхцепей.

Порядок выполнения работы:

Перед началом выполнения работы необходимо задаться точностью выполнения технологических размеров в соответствии с точностью соответствующего этапа обработки. Допуски для размеров исходной заготовки, определяются по методике проектирования штампованных заготовок. Откуда для заготовки следует группа материала - М1, степень сложности поковки - С2, степень точности поковки - Т5, исходный индекс –

Масса поковки – 1 кг, Значения допусков всех размеров нужно оформить в виде следующей таблицы.

Таблица 1

Точность технологических размеров.

| Технологические размеры | Этап обработки | Точность до корректировки | Точность после корректировки | ||

| Квалитет | Допуск | Квалитет | Допуск | ||

| L1 | заготовительный | - | 2,0 | | |

| L2 | заготовительный | - | 2,0 | | |

| L3 | I | 13 | 0,39 | | |

| L4 | I | 13 | 0,27 | | |

| L5 | I | 13 | 0,33 | | |

| L6 | II | 11 | 0,13 | 10 | 0,084 |

| L7 | II | 11 | 0,09 | | |

| L8 | I | 14 | 0,52 | 12 | 0,21 |

Проверкаточностиполученияконструкторскихразмеров.

В рассматриваемом примере присутствуют три конструкторских размера, следовательно, нужно выполнить три проверки.

TK1 ≥ TL6, откуда после подстановки 0,21 ≥ 0,13 Условие обеспечения точности размера K1 выполнено.

TK2 ≥ TL6 + TL7, откуда после подстановки 0,18 ≥ 0,13 + 0,09 Условие обеспечения точности размера K2 не выполнено. В качестве мероприятия по устранению данного несоответствия в первую очередь нужно попробовать ужесточить точность технологического размера L6 до 10 квалитета, но не выходя за пределы точности соответствующего этапа обработки. Данную коррекцию необходимо зафиксировать в табл.1 в колонке “послекорректировки”

0,18 ≥ 0,084 + 0,09. Условие выполнено.

TK3 ≥ TL6 + TL8 , откуда после подстановки 0,36 ≥ 0,084 + 0,52 Условие обеспечения точности размера K3 не выполнено. Значит нужно попробовать ужесточить точность технологического размера L8 до 12 квалитета.

0,36 ≥ 0,084 + 0,21. Условие выполнено.

Результаты проведённых проверок необходимо оформить в виде табл. 2.

Таблица 2

Запасы точности конструкторских размеров.

| Размер детали по чертежу | Размер при расчёте | Запас точности |

| К1 = 28-0,21 | 28-0,084 | 0,126 |

| К2 = 18±0,09 | 18±0,087 | 0,006 |

| К3 = 8±0,18 | 8±0,147 | 0,066 |

Определениеколебанийприпусков

Для определения колебаний припусков необходимо сначала определить минимальные припуски для торцовых поверхностей и занести в табл. 3

Таблица 3

Минимальные припуски, мм.

| Z1min | Z2min | Z3min | Z4min | Z5min |

| 1,3 | 1,3 | 1,3 | 0,45 | 0,45 |

Условие проверки допустимых колебаний припусков в ходе обработки: 1) wZ1 = TL1 + TL3 = 2,0 + 0,39 = 2,39 мм;

2) wZ2 = TL2 + TL3 + TL4 = 2,0 + 0,39 + 0,27 = 2,66 мм;

3) wZ3 = TL3 + TL4 + TL5 = 0,39 + 0,27 + 0,33 = 0,99 мм;

4) wZ4 = TL4 + TL5 + TL6 = 0,27 + 0,33 + 0,084 = 0,68 мм;

5) wZ5 = TL4 + TL7 = 0,27 + 0,09 = 0,36 мм.

На следующем шаге необходимо определить максимальные значения припусков по формулам:

1) Z1max= 1,3 + 2,39 = 3,69 мм;

2) Z2max= 1,3 + 2,66 = 3,96 мм;

3) Z3max= 1,3 + 0,99 = 2,29 мм;

4) Z4max= 0,45 + 0,68 = 1,13 мм;

5) Z5max= 0,45 + 0,36 = 0,81 мм.

Далее необходимо рассчитать отношения по формулам: 1) Z1max/Z1min= 3,69/1,3 = 2,84 ≤ 3

2) Z2max/Z2min= 3,96/1,3 = 3,05 > 3 (это предварительный переход) 3) Z3max/Z3min= 2,29/1,3 = 1,76 ≤ 3

4) Z4max/Z4min= 1,13/0,45 = 2,52 ≤ 3

5) Z5max/Z5min= 0,81/0,45 = 1,80 ≤ 3

Если неравенства в последних зависимостях не выполняются именно только для окончательных переходов, то необходимо ужесточить точность технологических размеров, входящих в уравнения для wZi и внести коррективы в табл.1.

Результаты выполненных проверок необходимо оформить в виде табл.4.

Таблица 4

Значения припусков

| Zi, мм | Zimin, мм | ωZi, мм | Zimax, мм | Zimax/Zimin |

| Z1 | 1,3 | 1,79 | 3,09 | 2,84 ≤ 3 |

| Z2 | 1,3 | 2,06 | 3,36 | 3,05 > 3 |

| Z3 | 1,3 | 0,99 | 2,29 | 1,76 ≤ 3 |

| Z4 | 0,45 | 0,68 | 1,31 | 2,52 ≤ 3 |

| Z5 | 0,45 | 0,36 | 0,81 | 1,80 ≤ 3 |

Определениетехнологическихразмеров

Расчет начинается с уравнения с замыкающим конструкторским звеном, где присутствует один неизвестный технологический размер. Это двухзвенная цепь. В данном случае параметры неизвестного технологического размера будут равны аналогичным параметрам конструкторского размера.

Рассмотрим расчет для размера L6.

L6 = K1 = 28-0,084 мм.

Найденный технологический размер вычеркивается во всех размерных цепях, и находится следующая цепь, в которой неизвестным окажется один технологический размер, и так далее.

Если в технологической цепи с замыкающим конструкторским размером получается больше двух параметров, то такое уравнение решается методом отклонений. Так, для определения размера L7 (табл.1 из предыдущего задания) уравнение будет иметь следующий вид:

L7 = L6 – K2

L7ном = L6ном – K2ном = 28 – 18 = 10 мм

ES(K2) = ES(L6) – EI(L7)

EI(L7) = ES(L6) – ES(K2) = 0 – 0,087 = – 0,087 мм

EI(K2) = EI(L6) – ES(L7)

ES(L7) = EI(L6) – EI(K2) = – 0,084 – (– 0,087) = 0,003 мм

0,087

L7 =100,003 мм

Аналогичным методом можно решить третье уравнение из табл.1 второй лабораторной работы и определить размер L8. Окончательно значение этого

параметра для решаемого примера будет следующим L8 =

0,063

20 мм.

0,147

Если замыкающим звеном в цепи является минимальный припуск, то уравнение необходимо решать способом предельных значений. В соответствии с этой методикой можно определить размер L4 из восьмого уравнения (табл.1 из предыдущего задания).

Z5min = L4min – L7maxL4min= L7max+ Z5 min

L4min= 10,003 + 0,45 = 10,45 мм

L4max= L4min+ TL4 = 10,45 + 0,27 = 10,72 мм

L4 = 10,72-0,27 мм

Далее, с использованием этого метода, необходимо решать седьмое уравнение и определять размер L5, после этого решить шестое уравнение и найти L3. На следующем шаге из четвёртого уравнения определить L1 и в заключение из пятого уравнения найти размер L2.

Номинальные размеры на исходной заготовке необходимо округлить до одного знака после запятой в сторону увеличения для наружных поверхностей и в сторону уменьшения для внутренних поверхностей.

Результаты расчетов всех технологических размеров нужно оформить в виде далее следующей табл. 5.

Таблица 5

Расчет размерных цепей.

| Уравнение замыкающего звена | Определяемое звено | Порядок расчета | Lmax | Lmin | Операционный размер |

| K1 = L6 | L6 | 1 | 28,000 | 27,916 | 28-0,084 |

| K2 = L6 – L7 | L7 | 2 | 10,003 | 9,913 | 100,003 0,087 |

| K3 = L6 – L8 | L8 | 3 | 20,063 | 19,853 | 200,063 0,147 |

| Z1 min= L1 – L3 | L1 | 7 | 34,04 | 32,04 | 32,741,3 0,7 |

| Z2min = L3 – L4 – L2 | L2 | 8 | 18,33 | 16,33 | 17,031,3 0,7 |

| Z3min = L3 – L4 – L5 | L3 | 6 | 30,74 | 30,35 | 30,74-0,39 |

| Z4min=L4+L5–L6 | L5 | 5 | 18,33 | 18,00 | 18,165±0,165 |

| Z5min=L4–L7 | L4 | 4 | 10,72 | 10,45 | 10,72-0,27 |