Лабораторная работа № 1. Лабораторная работа 1 Изучение упрочнения деталей из углеродистых сталей закалкой и последующим отпуском

Скачать 61.5 Kb. Скачать 61.5 Kb.

|

|

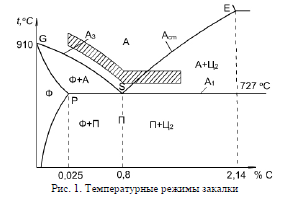

Лабораторная работа № 1 Изучение упрочнения деталей из углеродистых сталей закалкой и последующим отпуском Цель работы: изучить процессы закалки и отпуска стали; влияние закалки и отпуска на структуру и свойства углеродистых сталей; исследовать влияние массовой доли углерода на твердость стали после упрочняющей термической обработки. Конспект теоретической части работы (ответы на контрольные вопросы): Цель и сущность закалки. Закалка углеродистых сталей заключается в их нагреве выше критической температуры A3 или A1, выдержке при этой температуре и охлаждении со скоростью, равной или большей критической скорости закалки стали. Цель закалки – предельное повышение твердости. Как изменяются механические свойства в результате закалки? При закалке на мартенсит углеродистой стали резко возрастает ее твердость и снижается пластичность Что такое перлит, сорбит, троостит, бейнит, мартенсит? Перлит – грубодисперсная механическая смесь феррита и цементита. Сорбит и Троостит - мелкодисперсная механическая смесь феррита и цементита (троостит имеет большую прочность и твердость, чем сорбит, за счет большей дисперсности). Бейнит – структура стали, которая образуется при промежуточном (бейнитном) превращении. Мартенсит – пересыщенный твердый раствор углерода в ОЦК решетке железа. Условие закалки. Так как при закалке максимальную твердость получают за счет структуры мартенсита, то условие его образования (условие закалки) будет следующим: скорость охлаждения детали Vохл. Дет должна быть больше или равной критической скорости закалки стали: Vохл. дет ≥ Vкр. зак 5. От чего зависит скорость охлаждения детали и критическая скорость закалки стали? Скорость охлаждения детали зависит от вида охлаждающей среды 6. Температура закалки стали в зависимости от содержания углерода в стали.  7. Причина возникновения паровой пленки вокруг детали при ее погружении в охлаждающую жидкость во время закалки. Как устранить паровую пленку? При погружении детали в охлаждающую жидкость из-за того, что температура детали выше температуры кипения охлаждающей среды, вокруг детали образуется паровая пленка, которая замедляет скорость охлаждения детали. 8. Структура стали после закалки. Образующийся при закалке мартенсит представляет собой пересыщенный твердый раствор внедрения углерода в железе Fea и имеет тетрагональную кристаллическую решетку. 9. Чем отличается мартенситное превращение от перлитного? Перлитное превращение протекает по диффузионному механизму, мартенситное по бездиффузионному. 10. Цель и сущность отпуска. Сущность отпуска – нагрев закаленной стали до температуры ниже А1 (727 0С), выдержка и охлаждение с любой скоростью. Вид отпуска и его назначение определяются температурой нагрева 11. Назначение, температура, скорость охлаждения и структура низ- кого отпуска. Низкий отпуск (150...250 0С) применяется для повышения твердости и износостойкости поверхностного слоя деталей, испытывающих трение в процессе работы (зубья зубчатых колес, кулачки распредвалов, режущий и измерительный инструмент и т. д.). В процессе нагрева закаленной стали из мартенсита выделяется часть углерода в виде Fe2C. Уменьшение количества растворенного углерода снижает тетрагональность мартенсита, внутренние напряжения и твердость. Структура стали после низкого отпуска – мартенсит отпуска и карбиды. 12. Назначение, температура, скорость охлаждения и структура среднего отпуска. Средний отпуск (300...500 0С) используется для получения в деталях высокого предела упругости, текучести (пружины, рессоры, мембраны и т.д.). При нем завершается распад мартенсита, из которого выделяется весь избыточный углерод. Обедненный углеродом мартенсит превращается в феррит. Образовавшаяся механическая смесь феррита и цементита имеет зернистое строение и называется трооститом отпуска. Полностью снимаются внутренние напряжения, вызванные мартенситным превращением. 13. Назначение, температура, скорость охлаждения и структура высокого отпуска. Высокий отпуск (550...680 0С) служит для получения хорошего сочетания прочностных и вязкостных свойств в деталях, работающих на ударные, знакопеременные, вибрационные и циклические нагрузки (валы, зубчатые колеса, шатуны двигателей и т.д.). В указанном интервале температур ферритно-цементитная смесь троостита отпуска коагулирует с образованием более крупной зернистой феррито-цементитной смеси, называемой сорбитом отпуска. Закалку и высокий отпуск называют улучшением, а стали, подвергаемые улучшению, называются улучшаемыми. Обычно они содержат 0,3...0,5 %С (стали 30, 35, 40, 45, 50). Упрочнить деталь ___зубья зубчатого колеса__из стали __30__. а) химический состав стали 0,3 % C, остальное – железо б) условия работы детали трение, поверхностный износ. в) способ упрочнения детали закалка и низкий отпуск. г) структура стали перед нагревом Ф+П (феррит и перлит). д) температура закалки стали 860 ◦С. е) структура при температуре закалки А (аустенит). ж) условия закалки нагрев в муфельной печи, охлаждение в воде. з) структура стали после закалки (перед отпуском) М (мартенсит). и) температура отпуска детали 200 ◦С. к) скорость охлаждения детали при отпуске 10 ◦С/c л) структура стали после отпуска Мотп (мартенсит отпускa). м) ориентировочная твердость стали после отпуска 51 HRC; метод замера твердости Роквелла. Упрочнить три образца из стали У8 закалкой и последующим низким, средним и высоким отпуском соответственно. Таблица:

Выводы - сталь с более высоким содержанием углерода больше упрочняется при термообработке (61 HRC стали У8 против 51 HRC стали 30); -при повышении температуры отпуска твердость стали У8 после термообработки снижается (61 HRC при низком отпуске, 45 HRC при среднем отпуске, 28 HRC при высоком отпуске). |