|

|

Определение твердости по Бринеллю. Лабораторная работа 1 Механические свойства конструкционных материалов, характеристики свойств и методы их оценки Цель работы

Кафедра ТЭФ

ЛАБОРАТОРНАЯ РАБОТА №1

Механические свойства конструкционных материалов, характеристики свойств и методы их оценки

Цель работы:

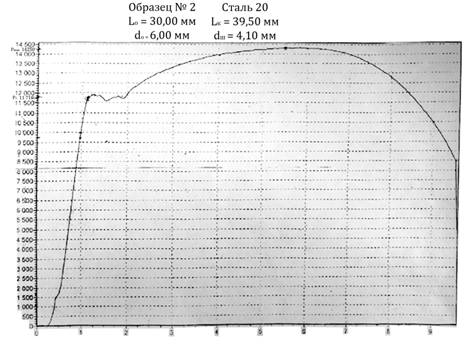

Определение характеристик прочности и пластичности стали 20 при испытании на разрыв.

Материалы:

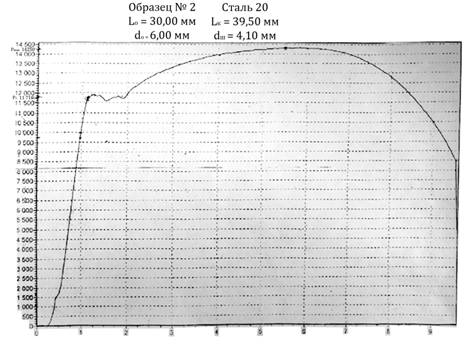

Диаграмма растяжения:

Расчетные формулы:

2.1 Предел текучести - это минимальное напряжение, при котором образец получает значительное остаточное удлинение без увеличения нагрузки:

σТ = PТ / F0

2.2 Предел прочности - условное напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца:

σв = Pmax / F0

2.3 Относительное удлинение:

δ=(lк ─ l₀)/(l₀)∙100%,

где lо и lк – начальная и конечная длина образца.

2.4 Относительное сужение:

Ψ=(F₀─Fк)/(F₀)∙100%

где F0 – начальная площадь поперечного сечения;

Fк – площадь поперечного сечения в шейке образца после разрыва.

Эскиз образца:

Размеры образца

|

До испытания

|

После испытания

|

диаметр, мм

|

6,00

|

4,10

|

длина, мм

|

30,00

|

39,50

|

площадь сечения, мм2

|

28,3

|

13,2

|

абсолютное удлинение, мм

|

9,50

|

Нагрузка при испытании:

максимальная Pmax =14250

соответствующая площадке текучести Pт = 11750

Определение характеристик пластичности материала:

относительное удлинение: δ=(lк ─ l₀)/(l₀)∙100%,

(39,50-30,00)/(30)*100%=31,7%

относительное сужение: Ψ=(F₀─Fк)/(F₀)∙100%,

(28,3-13,2)/(28,3)*100%=53,4%

Определение характеристик прочности:

предел прочности (временное сопротивление разрыву): σв = Pв / F0,

14100/28,3*10-6=498,2*106=498,2МПа

предел текучести: σТ = PТ / F0,

11750/28,3*10-6=415,19*106=415,19МПа

Выводы: В ходе проделанной работы мы определили характеристики прочности и пластичности стали при испытании на разрыв.

Выполнил студент Котов А. Д. группа СВ-5. ЗО 2 Б

Дата 10.03.2021 Оценка __________ Подпись преподавателя_______

Кафедра ТЭФ

ЛАБОРАТОРНАЯ РАБОТА №2

Технологические свойства КМ. Наклеп. Рекристаллизация

Цель работы: Исследование влияние методов обработки на структуру и свойства металлов. Сравнительный анализ методов обработки и сборки КМ

Часть 1. Сравнительный анализ технологических процессов формообразования и сборки изделий.

Сравнительная характеристика методов формообразования

№ п/п

|

|

Обработка литьем

|

Обработка давлением

|

Обработка резанием

|

1

|

Принцип

обработки

|

В процессе литья металлические изделия или заготовки производят путём заливки расплавленного металла в форму, полость которой имеет конфигурацию детали. После затвердения металла в форме получается готовая деталь или заготовка, которую называют отливкой.

|

Основано на пластической деформации заготовки без нарушения ее целостности под воздействием внешних сил. Холодная и горячая обработка давлением.

|

Механическая обработка резанием заключается в удалении поверхностного слоя металла, который называется технологическим припуском.

|

2

|

Требования к

материалам

|

температура плавления, жидкотекучесть, малая усадка, малая склонность к ликвации

|

Применяется только для пластичных материалов.

|

Твёрдость, теплостойкость, механическая прочность, износостойкость, технологичность, прочность, низкая физико-химическая активность инструментального материала по отношению к обрабатываемому

|

3

|

Виды обработки,

инструмент

|

Термическая обработка – отжиг. Литьё в кокиль, центробежное литьё, литьё в оболочковые формы

|

Прокатка-валки. ковка-бойки, подкладные штампы. Штамповка-штамп, матрица, пуансон. Прессование-матрица, пуансон. Волочение-волока. Профилирование-фигурные ролики

|

Токарная обработка(резцы бывают проходные, подрезные, отрезные, расточные и фасонные; свёрла, зенкеры, резцы, метчики), фрезерная обработка(фреза бывает цилиндрическая, дисковая, торцевая, концевая, фасонная), сверлильная обработка, строгальная обработка, слесарная обработка.

|

4

|

Достоинства

|

Льтьё позволяет отливать детали сложной конфигурации и любого веса из разнообразных литейных сплавов. Несмотря на повышенное качество отливок и более высокую производительность, специальные виды литья связаны с применением более сложной оснастки и оборудования, что экономически себя оправдывает в большинстве случаев в условиях серийного и массового производства. Отливки в кокилях имеет ряд преимуществ: металлическая форма выдерживает большое количество заливок, структура металла получается более мелкозернистой, в следствии чего повышаются его механические свойства, повышается производительность изготовления отливок, улучшаются санитарно-гигиенические условия труда.

|

Прокатка-удовлетворительная точность и качество производства. Ковка- единственный способ изготовления тяжелых заготовок. Штамповка-точность размеров и качество поверхности заготовок. Прессование-возможность получения сложных профилей. Волочение- упрочнение металлов, калибровка заготовок. Профилирование-высокая производительность.

|

широкими возможностями формообразования (резанием можно получить как форму простейшего ступенчатого валика, так и форму лопатки турбины)

относительно низкими энергозатратами процесса

высокой точностью и низкой шероховатостью поверхностей, достижимой в процессах резания

достаточно широким спектром обрабатываемых материалов

возможностью применения универсального режущего инструмента

наличием широкой номенклатуры оборудования, обеспечивающего получение различных по форме поверхностей.

|

5

|

Недостатки

|

Ликвация вызывает неоднородность механических свойств по объёму отливки и снижение качества металла.

Литьё в песчаные формы имеют большие припуски на механическую обработку и невысокую точность.

|

Прокатка- большой объем последующей механической обработки. Ковка-низкая производительность. Штамповка-большие усилия при деформировании. Прессование- значительный износ инструмента. Волочение-большие усилия для деформирования

Профилирование-сложность оборудования.

|

большой, в ряде случаев, отход материала в виде стружки, низкую производительность, сложности автоматизации (из-за сложной кинематики процесса и трудностей контроля параметров изделия в процессе резания)

|

6

|

Область применения, вид получаемой

заготовки

|

Способы изготовления отливок делятся на две группы: литьё в обычные песчаные формы и специальные способы ситья

|

Прокатка-заготовка для деталей с последующей механической обработкой. Ковка-используют в качестве заготовок для других видов обработки давлением и для изготовления деталей с применением последующей механической обработки. Штамповка-серийное и массовое производство заготовок с конфигурацией будущих деталей с небольшим объемом механической обработки или используемых без последующей механической обработки. Прессование- массовое и серийное производство заготовок высокой точности. Волочение-изготовление проволоки, труб, фасонных профилей. Профилирование-производство заготовок простой и сложной формы с высокой точностью и частотой поверхности.

|

Точение, фрезерование, сверление, рассверливание, зенкерование, нарезание резьбы, обработка ступенчатых отверстии, строгание, круглое и плоское шлифование, протягивание

|

7

|

Примеры

получаемых изделий

|

Фасонные отливки из чугуна, стали, алюминиевых, медных, магниевых сплавов. Фундаментные рамы, блоки, крышки и поршни судовых ДВС

|

Трубы, обшивка судна, переборки, палубы, корпус автомобилей, шестерни, коленчатые валы, рычаги, детали для машиностроения, проволоку, листы

|

Болты, гайки, шурупы, шпильки, штифты, шайбы, саморезы, дюбели, заклёпки

|

Сравнительная характеристика методов сборки

№ п/п

|

|

Сварка

|

Пайка

|

Склеивание

|

1

|

Принцип сборки

|

Сварка – процесс соединения металлических и неметаллических материалов, при котором в результате сближения поверхностей соединяемых тел в них устанавливаются межмолекулярные и межатомные связи притяжения.

|

Пайка – соединение металлических заготовок без их расплавления с помощью присадочного сплава, имеющего температуру плавления ниже основного металла.

|

Склеиванием можно получать соединения резин и пластмасс между собой, а также с металлом, деревом и кожей.

|

2

|

Достоинства

|

Обеспечивает защиту от окисления и азотирования металла шва и некоторое легирование наплавленного металла для улучшения его механических свойств, а также придаёт устойчивость горению дуги.

|

простота и дешевизна технологического процесса, широкие возможности его механизации и автоматизации, возможность соединения всех металлов и разнородных материалов (металл с керамикой, стеклом, резиной), малые остаточные температурные напряжения и деформации, малое электросопротивление мест соединения.

|

В соединяемых швах обеспечивается прочность и плотность на уровне молекулярных соединений. Высокая технологичность, экономичность, достаточная прочность.

|

3

|

Недостатки

|

Способность наплавленного металла шва давать трещины. Это явление часто наблюдается при сварке малоуглеродистой стали кипящей плавки из-за неравномерного распределения в слитке, а затем в прокате вредных примесей. Отсутствие простого и надежного способа контроля качества швов.

Образование в конструкции остаточных сварочных напряжений от неравномерного нагрева изделий в процессе сварки.

Деформация металла от усадки сварных швов, приводящая к искажению первоначальной формы изделий.

|

По прочности паяные соединения уступают сварным. Невысокая механическая и термическая прочность

|

Необходимость подготовки (очистки) поверхностей перед склеиванием. Длительное время отверждения некоторых клеев приводит к необходимости применения приспособлений для поддержания нагрузки при склеивании. Невозможность получения номинальной прочности соединения сразу же после проведения работ, как это происходит при сварке (необходимость высыхания или отверждения клея). Низкая теплостойкость клеевых соединений. Низкая стойкость некоторых клеев к ударным нагрузкам. Трудность контроля качества неразъемных клеевых соединений. Невозможность демонтажа клеевых соединений. Токсичность и пожароопасность большинства клеевых материалов. Термопластичные клеи имеют склонность к ползучести. Термореактивные клеи имеют низкую прочность на отдир. Невозможно точно определить долговечность клеевого соединения в реальных эксплуатационных условиях.

Прочность клеевых соединений ниже, по сравнению со сварными.

|

4

|

Область применения

|

Сварка тонколистовых сталей и некоторых цветных металлов, ручная дуговая сварка плавящимися толстопокрытыми электродами, ручная дуговая сварка угольными электродами. Сварка низколегированных углеродистых и некоторых марок высоколегированных сталей. Сварка химически активных сплавов с атмосферным воздухом, таких как титан, цирконий, алюминий, магний.

|

Электротехника, радиотехника. Детали из меди, латуни, бронзы, стали, чугуна.

|

Соединение различных материалов для уплотнения. Используют в быту и промышленности.

|

5

|

Примеры применения

|

Питание дуги осуществляется от сварочного генератора постоянным током или от сварочного трасформатора – переменным током. На металлический пруток элеткрода наносится обмазка. Разрезаемый металл нагревают в начальной точке реза подогревающим ацетилено-кислородным пламенем, затем подаётся струя режущего кислорода, и нагретый металл начинает гореть. Горение металла сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревают нижележащие слои на всю толщину металла. Образующиеся оксиды расплавляются и выдуваются струёй режущего кислорода из зоны реза

|

Перед пайкой соединяемые поверхности тщательно зачищают от грязи, окислов и обезжиривают. Затем покрывают их слоем флюса, чтобы предохранить от окисления при пайке. Разогрев припоя и соединяемых деталей производится паяльником или в индукционной печи.

|

На морских судах водонепроницаемые и металлические двери и люковые закрытия трюмов уплотняются резиной, которая укладывается в технологический паз и плотно приклеивается к металлу клеем БФ 88. Для этого предварительно пазы зачищают от ржавчины и окалины, обезжиривают бензином или уайт-спиртом и затем волосяной кистью наносят тонкий слой клея, выдерживая его 15-20 мин до полного высыхания. Одновременно обезжиривают уплотнительную резину и на ее поверхность наносят тонкий слой клея, выдерживая 4-8 мин до состояния липкости. Затем резину заводят в пазы, прижимают скобами и выдерживают в течении 24 ч

|

Вывод: В ходе проделанной работы мы исследовали влияние методов обработки на структуру и свойства металлов. Сравнительный анализ методов обработки и сборки КМ.

Выполнил студент Котов А. Д. группа СВ-5 ЗО 2Б

Дата 10.03.2021 Оценка ____________ Подпись преподавателя ________________

Кафедра ТЭФ

ЛАБОРАТОРНАЯ РАБОТА №3

Железо-углеродистые сплавы.

прочность пластичность металл сталь конструкционный

Цель работы: Исследование влияния содержания углерода на структуру и свойства углеродистой стали. Изучение правил маркировка и ознакомление с областью применения углеродистых сталей. Изучение видов конструкционных чугунов, их свойств, правил маркировка и области применения.

Оборудование: Металлографический оптический микроскоп.

Образцы:

Часть 1. Структура и свойства углеродистой стали, маркировка и область применения.

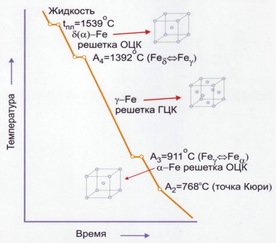

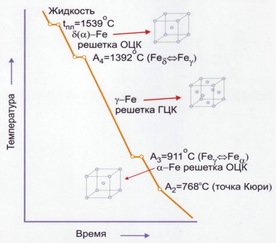

Начертите диаграмму состояния сплавов системы Fe - Fe3C. Укажите структурный и фазовый состав сплавов

Рис 1. Диаграмма Fe-Fe3C

Дайте определение и укажите механические свойства:

сталь – железоуглеродистый сплав с содержанием углерода до 2%

феррит – однородные зерна твердого раствора внедрения углерода в альфа железе ОЦК (Fe)

аустенит - твердый раствор внедрения углерода в железе с решеткой ГЦК (Fe)

цементит – химическое соединение-карбид железа Fe3C содержит 6,67% С

перлит – эвтектоид системы сплавов железо-углерод, состоящий из феррита и вторичного цементита Fe – C

эвтектоидная сталь – железоуглеродистый сплав с содержанием углерода около 0,8%

доэвтектоидная сталь – железоуглеродистый сплав с содержанием углерода менее 0,8%

заэвтектоидная сталь – железоуглеродистый сплав с содержанием углерода более 0,8%

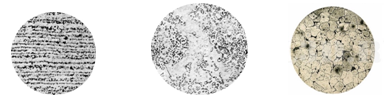

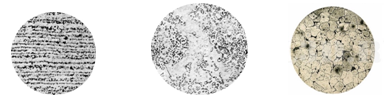

Структуры образцов стали с различным содержанием углерода. Описание структур.

Рис. 2 конструкционная-сталь с содержанием углерода не более 0,6%

Рис.3 инструментальная- кол-во углерода более 0,6%.

Рис. 4 малоуглеродистая-углерода до 0,25%

Рассчитайте по внешнему виду структуры содержание углерода в доэвтектоидной стали. Укажите положение исследуемых сплавов на диаграмме Fe-Fe3C. %Сдоэвт = 0,8*%П/100

Расчетная формула:

Влияние химического состава на структуру и свойства сталей:

|

доэвтектоидная сталь

|

эвтектоидная сталь

|

заэвтектоидная сталь

|

структура стали

|

Ф+П

|

П

|

П+Ц”

|

фазовый состав стали

|

Ф+(Ф+Ц)

|

Ф+Ц

|

(Ф+Ц)+Ц”

|

Вывод: В ходе работы узнали влияние химического состава на структуру и свойства сталей

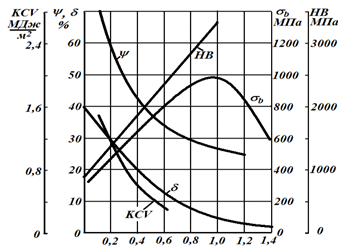

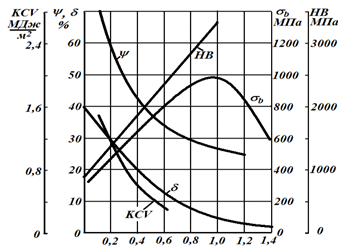

Влияние содержания углерода на механические свойства стали:

Рис. 5 Зависимость механических свойств стали от содержания углерода

Влияние вредных примесей на свойства стали. Что такое красноломкость стали.

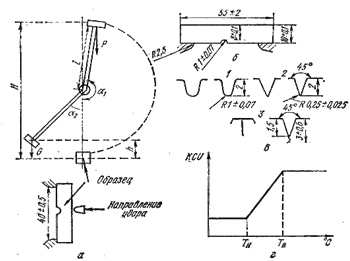

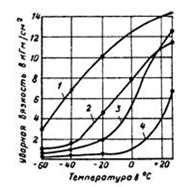

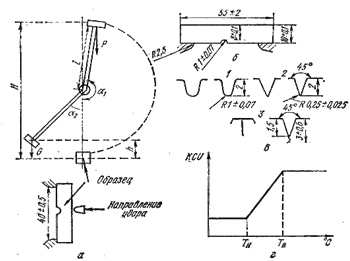

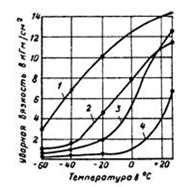

Рис. 6 Зависимость ударной вязкости стали от температуры.

Это падение ударной вязкости стали при понижении температуры, причем, резкое, в определенном интервале температур. График изменения ударной вязкости от температуры похож на ступеньку, отсюда название «порог хладноломкости». При потере вязкости сталь становится хрупкой, а значит, при воздействии на нее, в первую очередь ударом, рывком, вероятность разрушения резко возрастает. Разрушение при этом происходит мгновенно, что опасно в процессе эксплуатации.

При механической обработке хладноломкость стали абсолютно не имеет значения.

Хладноломкость, или обратное свойство – хладостойкость, является важнейшим эксплуатационным свойством для конструкций, работающих при низких температурах, так как определяет диапазон рабочих температур металла. Для освоения Арктики используют конструкции из хладостойких сталей, гарантирующих сохранение ударной вязкости не менее КCU= 0,3 МДж/м2 при температурах до -60°С (буровые платформы, газопроводы, корпуса ледоколов).

8. Классификация сталей по назначению:

1. Конструкционные стали, которые подразделяют на:

а) строительные - для изготовления, например, конструкций мостов, каркасов домов, корпусов судов и др. Элементы таких конструкций (листы, полосы, балки) изготавливают способами давления (прокаткой, прессованием и др.). Такие стали должны иметь высокую пластичность, должны хорошо деформироваться и свариваться, а также иметь достаточную прочность, ударную вязкость и хладостойкость. Указанные свойства характерны для сталей с содержанием 0,05 – 0,25 % С.

б) машиностроительные – для изготовления деталей машин и механизмов, работающих под действием значительных статических и динамических нагрузок, в условиях трения. Такие стали должны иметь сочетание прочности с ударной вязкостью, а также твердость (износостойкость). Это обеспечивается повышенным содержанием углерода 0,25 – 0,5 % С;

в) пружинные – для изготовления пружин, рессор, мембран и др. Главным требованием для них является высокая упругость, что характерно для сталей с содержанием углерода 0,5 – 0,65 % С.

2. Инструментальные стали – применяются для изготовления различных инструментов, которые испытывают значительные нагрузки и подвержены износу. Для обеспечения повышенной прочности и износостойкости инструментальные стали должны содержать более 0,65 % , но менее 1,35 % С, так как далее из-за хрупкости прочность снижается.

3. Стали специального назначения – стали с особыми свойствами: коррозионно-стойкие, жаропрочные, электротехнические, с особыми магнитными свойствами и др. Это большая группа легированных сталей.

1. По химическому составу стали могут быть углеродистыми (содержащими железо, углерод и примеси) и легированными (содержащими дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств).

2. По содержанию углерода стали делятся на

- низкоуглеродистые (до 0,25% С);

- среднеуглеродистые (0,25 — 0,6% С) и

- высокоуглеродистые (более 0,6% С).

3. По структуре:

- доэвтектоидные (структура – феррит (светлый) и перлит (темный);

- эвтектоидные (перлит);

- заэвтектоидные (перлит и цементит).

4. По степени раскисления: кипящие (кп); полуспокойные (пс) и спокойные (сп).

5. По качеству стали различают

- обыкновенного качества,

- качественные,

- высококачественные и

- особовысококачественные

Примеры маркировки сталей различного назначения и их применение на судах.

В судостроении для изготовления корпусов судов используют стали с содержанием углерода до 0,23 % (высокопрочные – до 0,18 % С). Они обеспечивают оптимальные характеристики прочности и пластичности, ударной вязкости, хорошей свариваемости и хладостойкости

Сталь углеродистая инструментальная по ГОСТ 1435 – 99 маркировка (У7; У7 У7А 0,65%С – 0,74%С )

Сталь углеродистая конструкционная обыкновенного качества по ГОСТ 380 – 2005 (массовая доля серы в стали не более 0,05 %; фосфора – не более 0,04 %) (Ст0;Ст1Пс;Ст1кп; не более 0,23%С )

Сталь углеродистая конструкционная качественная по ГОСТ 1050 – 2013 (массовая доля серы в стали не более 0,04 %; фосфора – не более 0,03 %) (05кп)

Часть 2. Виды конструкционных чугунов, их свойства, область применения и маркировка

Рис. 7 Серый чугун

Рис. 8 Ковкий чугун

Рис. 9 Высокопрочный чугун

Чугун — самый распространенный железоуглеродистый нековкий литейный материал, содержащий свыше 2% углерода, до 4,5% кремния, до 1,5% марганца, до 1,8% фосфора и до 0,08% серы. В практике применяют чугуны, содержащие 3÷3,5% углерода. Чугун обладает высокими литейными свойствами, поэтому широко используется в литейном производстве в качестве конструкционного материала. Он хорошо обрабатывается резанием. Из чугуна, имеющего невысокий коэффициент трения, изготовляют подшипники скольжения. Специально обработанный чугун (высокопрочный) по показателям качества успешно конкурирует со стальным литьем и кованой сталью. Недостаточная прочность и большая хрупкость чугуна объясняются наличием в нем крупных включений углерода в виде графита. Они содержат 1–3 %Si – обладающего сильным графитизирующим действием. Серый чугун широко применяется в машиностроении. Он хорошо обрабатывается режущим инструментом. Из него производят станины станков, блоки цилиндров, фундаментные рамы, цилиндровые втулки, поршни и т.д. Серые чугуны согласно ГОСТ 1412–85 маркируются буквами "СЧ" и далее следует величина предела прочности при растяжении (в кгс/мм2), например СЧ 15, CЧ 20, СЧ 35. Ковкий чугун получают путем отжига отливок из белого чугуна. Получение ковкого чугуна основано на том, что вместо неустойчивого цементита белого чугуна при повышенных температурах образуется графит отжига белого чугуна. Мелкие изделия сложной конфигурации, отлитые из белого чугуна, отжигают (получают ковкий чугун) для придания достаточной пластичности, необходимой при их использовании в работе. Ковкий чугун согласно ГОСТ 1215–79 маркируют буквами "КЧ" и далее следуют величины предела прочности при растяжении (в кгс/мм2) и относительного удлинения (в %), например, КЧ 35-10, КЧ 60-3

Высокопрочный чугун с шаровидным графитом получают модифицированием серого чугуна щелочно-земельными элементами. Чаще для этого используют магний, вводя его в жидкий расплав в количестве 0,02 – 0,03 %. Под действием магния графит кристаллизуется в шаровидной форме (рис. 3,б). Шаровидные включения графита в металлической матрице не являются такими сильными концентраторами напряжений, как пластинки графита в сером чугуне. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие литой углеродистой стали. Маркируют высокопрочный чугун согласно ГОСТ 7293–85 буквами "ВЧ" и далее следуют величины предела прочности при растяжении (в кгс/мм2), например ВЧ 40, ВЧ 45, ВЧ 80 (Табл. 4). Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и бывают на ферритной, феррито-перлитной, перлитной основах. Высокопрочный чугун используется во многих областях техники взамен литой и кованой стали, серого и ковкого чугунов. Высокие механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том числе и в судовом машиностроении: головок цилиндров, турбокомпрессоров, напорных труб, коленчатых и распределительных валов и т.п.

Вывод: В ходе работы исследовали влияния содержания углерода на структуру и свойства углеродистой стали. Изучили правила маркировки и ознакомились с областью применения углеродистых сталей. Изучили виды конструкционных чугунов, их свойства, правила маркировки и области применения.

Выполнил студент Котов А. Д. группа СВ-5 ЗО 2 Б

Дата 10.03.2021 Оценка _________ Подпись преподавателя_________

Кафедра ТЭФ

ЛАБОРАТОРНАЯ РАБОТА №4

Цветные металлы и сплавы, применяемые на судах

Цель работы:

Изучение основных видов сплавов цветных металлов, применяемых на судах.

Примеры сплавов цветных металлов, применяемых на судах.

Обозначение

|

Химический состав

|

Физич. свойства

|

Механич. свойства

|

Методы обработки

|

Область примен., примеры

|

Преимущества

|

Недостатки

|

Сплавы на основе меди

|

Латуни-простыелатуни(Л96,90,85,80,70,68,63),специальнодеформируемые(ЛО70-1,ЛА-77-2,ЛН65-5,ЛС74-3),Специальныелитейные(ЛЦ16К4,ЛЦ25С2)Медно-цинковые припои(ПМЦ36,ПМЦ48,ПМЦ54)Бронзы-литейные(БрО8Ц4С3.Аллюминевыебронзы.(БрО11С3Н1,БрОС5-25)Кремнистыебронзы(БрА9Ж4).Бериллиеваябронза(БрБ2).Медно-никелевые сплавы(МНЖ5-1

|

Простая и специальная.ПМЦ36-содержит Cu-36%,Zn-64%.Бронзы-аллюминевые,кремнистые,марганцовистые,беррилиевые. БрО8Ц4С3-Sn-8%,Zn-4%,Pb-3%. Аллюминевые бронзы-до 11% Al. МНЖ5-1-ХС- от 5 до 6,5% Ni-от 1 до 1,4%, Fe-до 1%Mn-остальное

|

Литейно оловянные бронзы-высокое литейное и антифрикционное свойство.ФСв-чистая медь имеет цвет красных оттенков, а в свежем изломе розовый температура плавления 1356К, плотность-8,9.

|

Латуни-литейная и деформируемая. Простая-при увеличении цинка до 30-35% пластичность и прочность растут.бронзы-литейные и диформируемые. Аллюминевые бронзы-высокие. Кремнистые бронзы-высокие.

|

ТСв-хорошая обрабатываемость давлением,резанием,хорошо полируется,паяются,при сварке частично. Бронзы-давление.литейно оловянные бронзы-резание. Кремнистые бронзы-термообработка. Бериллиевая бронза-резание.

|

Л96-токопроводящие детали,кабельные наконечники,ножи рубильников,Л90-штуцеры медных и медноникелевых трубопроводов пресной и морской воды, Л86-трубки теплообменников, детали паровых турбин,ЛО70-1-детали работающие в морской воде с применением протекторной защиты,ЛМц58-2,ЛС59-1-детали судовой арматуры в системах воздуха, детали иллюминаторов,ЛМцЖ55-3-1-гребные венты, тарелки клапанов,ЛН65-5-трубки конденсаторов.БрО10Ц2-детали судовой арматуры. Кремнистые бронзы-гребные винты,арматура. МНЖ5-1-судостроение.

|

Латунь- добавка лигерующих элементов значительно увеличивает прочность и сохраняется высокая пластичность что является ценным свойством. ТСв-при хорошем химическом составе хорошие литейные свойства. ЭСв- хорошая сопротивляемость коррозии на воздухе и в пресной воде,. литейно оловянные бронзы-хорошо лудятся,хорошо сопротивляются коррозии в морской воде. Аллюминевые бронзы-хорошая свариваемость,имеют высокую сопротивляемость. Кремнистые бронзы-высокие антикоррозионные свойства,легко свариваются и паяются. Бериллиевая бронза-хорошо свариваема. Бериллиевая бронза-имеет хорошую сопротивляемость коррозии

|

ЭСв-в морской воде подвержены в разной степени обесцинкованию-избирательной электрихимической коррозии. литейно оловянные бронзы-высокая стоимость и небольшая прочность. Аллюминевые бронзы-литейные свойства хуже,чем у литейных оловянных бронз,при больших скоростях движания морской воды возможно обезаллюминивание. Бериллиевая бронза-высокая стоимость сплава.

|

Сплавы на основе алюминия

|

Нпр, ФСв, МСв, ТСв, ЭСв, Пл, Маркировака аллюминия А (А995, А99, А97, А95, А85, А8, А7), Пр

|

ВАЛ6 – Si -12%, Cu – 3,5%, Mg – 1%, Ni – 2,5%, Mn – 0,5%, Ti – 0,2%

Al-Si –(силумины, содержание кремня до 13%) – АК9, АК7, АК12 (кремния 12%).

Al-Mg – (мангалии, содержание магния до 11%) – Амг10, Амг5К ( с небольшой добавкой кремния)

Al-Cu – AM5(меди 5%)

Дюралюмины (ХС – 2,2 – 4,9% Сu, 1,15 – 18% Mg, 0,2 – 0,8 Mn, ХС – 3,9 – 4,5% Cu, 0,3 – 0,5% Mn, 0,15 – 0,3% Mg

|

Малая плотность (2.7 г/см3) Высокая пластичность Низкое удельное электрическое сопротивление (0,027 Ом·мм2/м) Высокая теплопроводность (203.5 Вт/(м·К) Высокая светоотражательная способность. Низкая температуру плавления (660°С).

|

Сплав ФМц в отожженном состоянии имеет предел прочности при растяжении 90 – 150 Мпа и относительное удлинение 18-20%. Сплав В95Б в отожженном состоянии имеет предел прочности при растяжении 500 Мпа и относительное удлинение 3%. Высокопрочные многокомпонентные сплавы с добавкой 5-7% цинка – В95, В96. После закалки и последующего искуственного старения сплав В95 имеет предел прочности при растяжении 600 Мпа при относительном удлинении 8%

|

Обработка прокаткой, Обработка прессованием, обработка давлением, обработка сваркой, термообработка, штамповка, клепание, отливка

|

Пр – АМц, АМг2 – сварные переборки, емкости для масла, топлива, кожухи дымовых труб, декоративные изделия. АМг3 – сварные детали и конструкции судов, радиаторы, трубы систем воды, масла, топлива, дельные вещи. АМг5, АМг6 – корпуса речных судов, надстройки и другие корпусные конструкции морских судов, спасательные шлюпки, катера, сварные мачты, трапы, сходни, крышки люков, иллюминаторы, заклюпки. Д16 – детали и изделия, не контактирующие с морской водой и соединяемые клепкой(переборки, легкие двери, настил, металлическая мебель). АК4 – поршни высокооборотных двигателей внутреннего сгорания, крыльчатки центробежных компрессоров. В95 – детали холодильной техники. АК6, АК8 – штампованные и кованные детали сложной формы.

|

ФСв - Высокая электро- и тепловодность, малая плотность, хорошая отрательная способность. МСв - Высокая пластичность. ТСв – хорошая обрабатываемость давлением, хорошая свариваемость, хорошие литейные свойства. ЭСв – высокая коррозионная стойкость в пресной воде, топливе, масле, нечувствительность к царапинам, неохрупчиваемость при низких температурах.

|

МСв – низкие показатели прочности. ТСв – плохая обрабатываемость резанием, плохие литейные свойства, при сварке плавлением имеют место специфические трудности: деформации и возможность прожогов.

|

Титан и его сплавы

|

НПр,ФСв,МСв,ТСв,ЭСв,Пл,Пр.Марки:ВТ1-0,ВТ1-1,ВТ1-2Сплавытитана(ВТ3-1,ВТ6,ВТ5-1

|

Почти все сплавы содержат алюминий .Mn до 2%,Mo до 4%, Sn до 3%, V до 5%, Cr, Si ВТ3-1-XC-5,5-7%,Al-0,8%-2,3%,Сr-2-3%, Mo- менее 1%, Fe и Si

|

Серебристо-белый цвет,температура плавления около 1940К,плотность 4,5, немагнитен,имеет низкую электропроводнсть.физический придел текучести 350-650Мпа.модуль упругости 112000МПа.

|

Предел прочности при растяжении 450-700Мпа

|

Давлением, резанием

|

Изготовление гребных винтов, насосов,корпусов ПЛ и некоторых типов сцдов. В медицине используют как имплантант, в электронике- как гетер для увеличения вакуума в электонных лампах. Гражданское судопроизводство, а так же промышленность авиационная, космическая, химическая, медицинская, атомная.

|

Хорошая свариваемость.хорошие литейные свойства. Весьма высокая сопротивляемосткоррозии в морской и пресной воде.не подвержена обрастанию ракушками и другими морскими организмами в отличии от стальной обшивки судна

|

Высокая чувствительность к надрезам вызывает охрупчивание. Квитационная эрозия, склонен к наклепу, в сочетании с низким модулем упругости E это приводит к необходимой дополнительного увеличения толщины и массы деталей, высокая окисляемость и газопоглощаемость. Высокая стоимость.

|

Вывод: В ходе работы изучили основные виды сплавов цветных металлов, применяемых на судах.

Выполнил студент Котов А. Д. группа СВ-5 ЗО 2 Б

Дата 10.03.2021 Оценка __________________ Подпись преподавателя________________ |

|

|

Скачать 432.92 Kb.

Скачать 432.92 Kb.