Лабораторная работа 1 Устройство и принцип работы осциллографа диагностического комплекса Автомастер модели ам1

Скачать 3.2 Mb. Скачать 3.2 Mb.

|

Содержание отчета Наименование работы:___________________________________________________ Цель работы:___________________________________________________________ Задание:_________________________________________________________________________________________________________________________________ Перечень используемого оборудования: ____________________________________________________________________ Таблица 1.

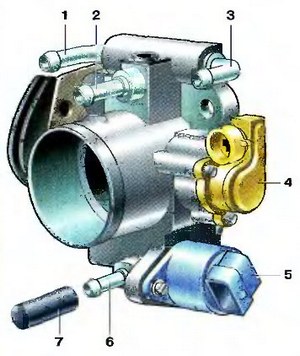

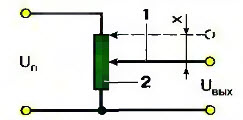

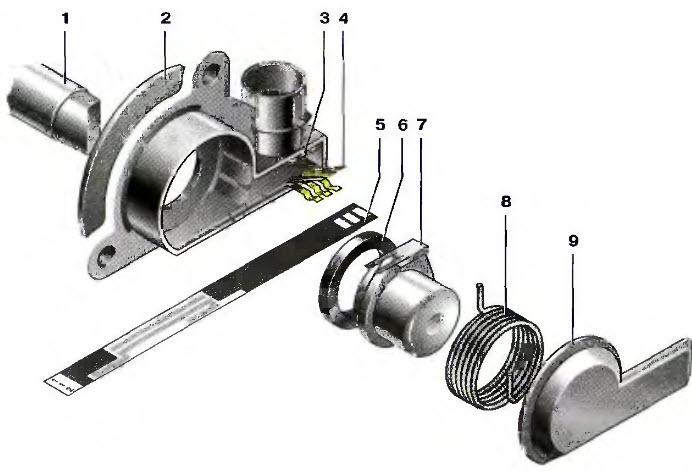

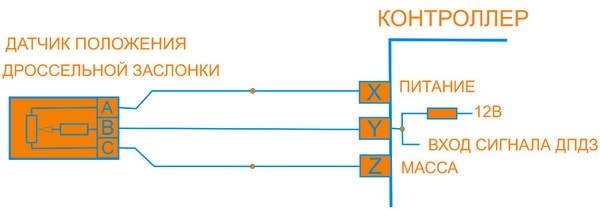

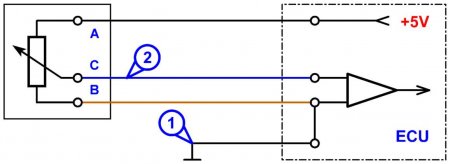

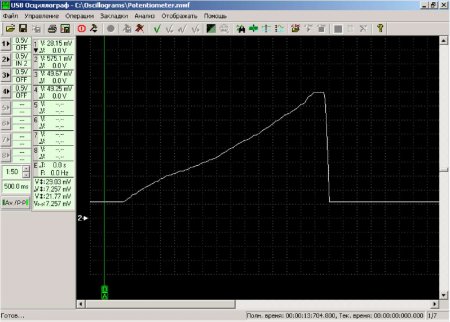

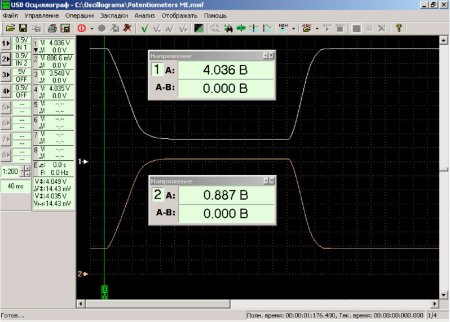

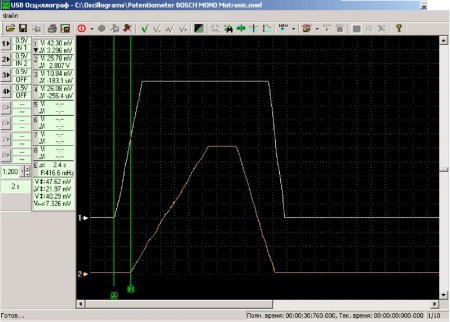

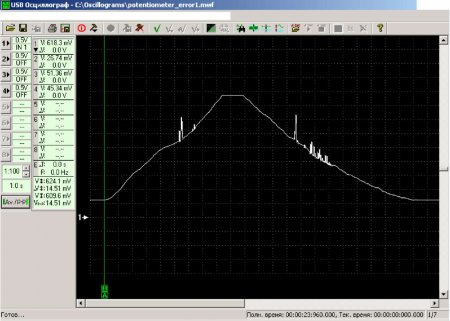

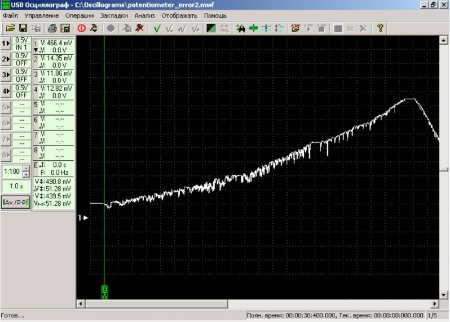

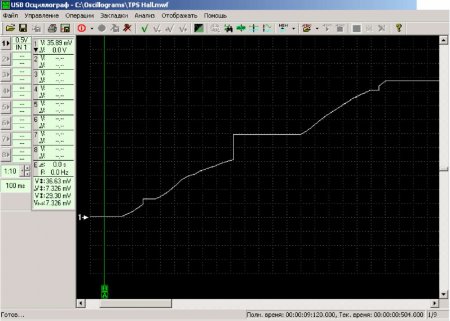

Вывод:______________________________________________________________ Контрольные вопросы 1. Перечислите требования техники безопасности при выполнении работы. 2. Назначение , устройство датчика Холла. 3. Нарисуйте осциллограмма напряжения выходного сигнала исправного датчика положения Холла. 4. Нарисуйте схему подключения к датчику положения коленчатого вала осциллографа. 5.Назовите причину появления всплесков напряжения на вершинах осциллограммы. Лабораторная работа №5 Диагностирование технического состояния датчика положения дроссельной заслонки. Цель работы:изучить и освоить методы диагностирования технического состояния датчика положения дроссельной заслонки положения с помощью осциллографадиагностическим комплексом «Автомастер». Задание:провести диагностирование технического состояния датчика положения дроссельной заслонки положения с помощью осциллографа. Оборудование рабочего места: 1.Двигатель 2.Осциллограф диагностического комплекса «Автомастер». Техника безопасности К работе со стендом допускается студенты изучившие его устройство, принцип работы; Подключение стенда осуществляется только при не работающем двигателе Включать стенд в сеть 220 В в присутствии преподавателя; Не заводить двигатель без разрешения преподавателя; При работе двигателя не прикасаться к вращающим деталям и проводам высокого напряжения; При работе стенда корпус должен заземлятся по средствам специальной жилы, питающего кабеля и разъема с заземляющим контактом; При оперативно напряжении комплекса от сети осуществляется клавишей СЕТЬ или отключением от сети сетевого разъема; Для работы с высоковольтной частью системы зажигания следует использовать диэлектрический захват Для аварийной остановки двигателя диагностируемого автомобиля используется кнопка STOP При подключении комплекса к автомобилю прокладку жгутов датчиков следует проводить таким образом, чтобы исключить их возможный контакт с вращающимися деталями двигателя, а также элементами выпускной системы. Краткие теоретические сведения Датчик положения дроссельной заслонки (ДПДЗ) Датчик положения дроссельной заслонки расположен на корпусе узла дроссельной заслонки. Служит для измерения степени открытия дроссельной заслонки. Установлен сбоку на дроссельном патрубке и связан с осью дроссельной заслонки.  Рисунок 1- Дроссельный патрубок: 1- патрубок подвода охлаждающей жидкости; 2- патрубок системы вентиляции картера на холостом ходу; 3- патрубок отвода охлаждающей жидкости; 4- датчик положения дроссельной заслонки; 5- регулятор холостого хода; 6- патрубок продувки адсорбера; Выходной сигнал, получаемый с ДПДЗ блоком управления, используются для расчета : -момента зажигания (УОЗ); - длительности импульса, подаваемого на топливную форсунку (ТФ). ДПДЗ «сообщает» БУ о положении дроссельной заслонки (закрыта, открыта, промежуточное положение) и о скорости, с которой происходит открытие и закрытие (Например, в режиме пуска двигателя количество подаваемого топлива рассчитывается по температуре двигателя, по степени открытия дроссельной заслонки и по фактической частоте вращения коленвала). БУ подает на ДПДЗ базовое напряжение 5 В, и при повороте дроссельной заслонки изменяется сопротивление датчика и напряжение выходного сигнала, поступающего в БУ. Система использует показания датчика дроссельной заслонки для следующих режимов работы: На режиме пуска двигателя подача топлива корректируется по степени открытия дросселя (увеличивается при открытом дросселе). Но при открытии дросселя более 90% система перестает подавать топливо в двигатель. В этом режиме можно реализовать продувку двигателя при прокрутке стартером. На работающем двигателе при закрытой дроссельной заслонке блок управления двигателем переходит в режим стабилизации частоты вращения коленчатого вала двигателя - режим поддержания холостого хода. Заданная частота вращения коленвала при этом зависит от температуры охлаждающей жидкости, от нагрузки на двигатель и от скорости движения автомобиля и регулируется путём изменения степени открытия регулятора холостого хода и изменения угла опережения зажигания. Во время движения автомобиля, при показаниях датчика дроссельной заслонки выше определенного значения, система с учетом оборотов двигателя обеспечивает мощностной режим топливоподачи. Расчет времени открытия форсунки в зависимости от расхода воздуха определяется параметром обогащения состава топливно-воздушной смеси по таблицам, зашитым в памяти блока управления. В резервных режимах, при выходе из строя датчика массового расхода показания датчика дроссельной заслонки определяют наполнение цилиндров воздухом для расчета топливоподачи в двигатель и установки угла опережения зажигания. ДПДЗ могут быть двух типов — потенциометры и переключатели. Датчик-потенциометр (рис.2)вырабатывает сигнал постоянного напряжения, которое меняется при вращательном движении вала дроссельной заслонки. ДПДЗ — это, по сути дела, переменное сопротивление, связанное с валом дроссельной заслонки.  Рисунок 2 - Электрическая схема датчик типа потенциометр. Датчик- потенциометр представляет собой потенциометр ось которого жёстко связана с осью дроссельной заслонки (рис.3). На один вывод которого подаётся плюс напряжения питания (5 В), а другой соединен с массой. С третьего вывода потенциометра (от ползунка) идёт выходной сигнал к контроллеру ( изменение постоянного напряжения используется в качестве входного сигнала БУ). Датчик положения дроссельной заслонки не требует никакой регулировки, т.к. контроллер самостоятельно определяет минимальное напряжение датчика и принимает его за нулевую отметку. Изменение постоянного напряжения используется в качестве входного сигнала БУ.  Рисунок 3-Датчик - потенциометр: 1-ось дроссельной заслонки; 2- корпус; 3- контакты разъема; 4- прижимная пружина; 5- резистивная пластина; 6- сальник; 7- контакты ползунка; 8- возвратная пружина; 9- крышка;  Рисунок 4- Внешний вид датчика положения дроссельной заслонки. Датчик-переключатель имеет два подвижных контакта, связанных с валом дроссельной заслонки. Один контакт используется для указания угла открытия дроссельной заслонки, другой — для сигналов, которые сообщают БУ о полностью закрытой или открытой дроссельной заслонке. При возникновении неисправности цепей ДПДЗ блок управления заносит в свою оперативную память (ОЗУ) ее код и включает контрольную лампу «СНЕСК ENGINE», сигнализируя о наличии неисправности. При неисправности ДПДЗ обороты холостого хода становятся повышенными Зависание оборотов холостого хода на уровне 1500-3000 в зависимости от температуры двигателя (Это резервный режим работы системы, он вызван неисправностью датчика, система в этом случае не регулирует обороты холостого хода); Резкие рывки при наборе скорости. Вызываются резкими провалами в показаниях положения дроссельной заслонки или нестабильными (плавающими). Если при минимальных оборотах двигатель глохнет, можно отсоединить колодку жгута от ДПДЗ и приоткрыть дроссельную заслонку, натянув трос ее привода, обеспечив повышенные обороты холостого хода. Типовые неисправности датчика положения дроссельной заслонки. Подвижный контакт потенциометрического датчика механически перемещается по контактному резистивному слою датчика, что со временем может стать причиной разрушения этого контактного резистивного слоя. В таком случае, при некоторых положениях подвижного контакта датчика, значение выходного напряжения датчика может не соответствовать фактическому положению дроссельной заслонки.  Рисунок 5 - Неисправный датчик положения дроссельной заслонки( разрушение контактного резистивного слоя Дорожка потенциометра с "протёртым" контактным резистивным слоем (рис.5). Как только устанавливается такое положение дроссельной заслонки, при котором ползунок потенциометра датчика заслонки попадает на участок с разрушенным контактным резистивным слоем, возникают резкие рывки в работе двигателя. Блок управления двигателем воспринимает изменения напряжения на дефектном участке как сигнал режима быстрого разгона двигателя, или режима отсечки подачи топлива. Характер влияния неисправности на работу системы управления двигателем зависит от того, на каких режимах работы двигателя, и при каких углах открытия дроссельной заслонки проявляется неисправность. Если показания датчика нарушаются при закрытой дроссельной заслонке, то это приводит к нестабильности оборотов холостого хода - после отпускания педали акселератора двигатель может заглохнуть, либо напротив, обороты холостого хода могут быть сильно завышенными. Если же показания датчика нарушаются при каком-либо другом положении дроссельной заслонки, это вызывает возникновение резких рывков в работе двигателя в моменты, когда дроссельная заслонка принимает положения, при которых проявляется несоответствие выходного сигнала датчика фактическому положению заслонки. Другой типовой неисправностью датчика является повышенная зависимость выходного напряжения датчика от температуры его корпуса. Данная неисправность является следствием установки некачественного датчика положения дроссельной заслонки на этапе замены износившегося датчика на новый или ещё на этапе производства автомобиля. Проявляется данная неисправность после прогрева двигателя при полностью закрытой дроссельной заслонке как повышение частоты вращения двигателя на холостом ходу. Характерным признаком неисправности является возможность временного её устранения путём выключения и повторного пуска двигателя. В момент включения зажигания, блок управления двигателем фиксирует ("запоминает") текущее значение выходного напряжения датчика положения дроссельной заслонки и принимает его за напряжение, соответствующее полностью закрытой заслонке. После запуска двигателя это значение напряжения служит для блока управления двигателем признаком закрытой дроссельной заслонки, когда водитель полностью отпускает педаль акселератора. При совпадении выходного напряжения датчика со значением, зафиксированным во время включения зажигания, блок управления двигателем переходит в режим стабилизации частоты вращения двигателя на холостом ходу дроссельной заслонки, когда водитель полностью отпускает педаль акселератора. При совпадении выходного напряжения датчика со значением, зафиксированным во время включения зажигания, блок управления двигателем переходит в режим стабилизации частоты вращения двигателя на холостом ходу. Если температурная стабильность датчика не удовлетворительна, может возникнуть сбой в работе двигателя на холостом ходу. Например, в момент включения зажигания, когда двигатель холодный (корпус датчика положения дроссельной заслонки холодный) значение выходного напряжения рассматриваемого датчика равно 500 mV. Блок управления двигателем фиксирует это значение как соответствующее полностью закрытой дроссельной заслонке. В моменты, когда выходное напряжение датчика вновь совпадает с этим зафиксированным значением 500 mV, двигатель переходит в режим стабилизации оборотов холостого хода. По мере прогрева двигателя разогревается и корпус датчика, и если с увеличением температуры корпуса датчика его выходное напряжение так же увеличивается, то может наступить момент, когда при закрытой дроссельной заслонке напряжение выходного сигнала будет значительно превышать зафиксированное при включении зажигания значение, и будет равно, например, 550 mV. В таком случае, когда водитель полностью отпускает педаль акселератора, от датчика будет поступать напряжение 550 mV вместо 500 mV, что уже не будет соответствовать сигналу полностью закрытой дроссельной заслонки. Вследствие этого, блок управления двигателем уже не будет переходить в режим стабилизации оборотов холостого хода. Если же теперь выключить зажигание, после чего вновь запустит двигатель, блок управления двигателем зафиксирует новое текущее значение напряжения датчика положения дроссельной заслонки 0,5V с уже разогретым корпусом и примет его за напряжение, соответствующее полностью закрытой дроссельной заслонки. Теперь, работа двигателя при закрытой дроссельной заслонке будет стабильна, пока температура корпуса датчика положения дроссельной заслонки вновь не измениться. Диагностика данной неисправности сводится к сравнению двух значений выходного напряжения датчика при полностью закрытой дроссельной заслонке. Первое значение необходимо измерить, когда температура корпуса датчика близка к текущему значению температуры воздуха (двигатель не работал на протяжении минимум 3-х часов). Второе значение необходимо измерить, когда двигатель будет полностью прогрет до рабочей температуры (электро-вентилятор системы охлаждения автоматически включится не менее трёх раз). Данная неисправность устраняется только путём замены некачественного датчика на качественный. В некоторых системах управления двигателем вместо датчиков положения потенциометрического типа применяются оптические датчики положения. Типовой неисправностью этих датчиков является проникновение и накопление загрязнений в полостях, где расположены оптические элементы и на самих оптических элементах. Устраняется данная неисправность путём очистки от загрязнений, но только в тех случаях, если конструкция датчика позволяет его разобрать и повторно собрать. Порядок проведения работы Проверка ДПДЗ: 1.дроссельная заслонка должна быть практически полностью закрыта, т. е. перетечка воздуха вокруг кромок заслонки должна быть минимальной; 2.приоткрытие дроссельной заслонки необходимо (в подавляющем большинстве случаев), чтобы она не задевала о стенки впускного трубопровода. Регулировка привода дроссельной заслонки: ослабить или совсем отсоединить детали привода дроссельной заслонки так, чтобы ее рычаг свободно садился на регулировочный упор; удалить нагар и загрязнения в зоне начального открытия дроссельной заслонки; отвернуть ограничительный винт-упор, ослабив контргайку, до появления гарантированного зазора с рычагом дроссельной заслонки; еще раз убедиться в свободном перемещении заслонки в зоне малых углов и плотности ее закрытия; медленно заворачивая винт, зафиксировать момент его соприкосновения с рычагом, а затем довернуть его еще на 1/4... 1/2 оборота. 3.Плавно открыть дроссельную заслонку, сопротивление должно плавно без резких скачков измениться в диапазоне 2-5 кОм. Если при этом происходят какие- либо скачки, датчик подлежит замене. Признаки неисправности: - пуск двигателя затруднен; -двигатель на холостом ходу работает неустойчиво или глохнет сразу после пуска; - обороты холостого хода повышенные и не опускаются ниже 1500 мин-1; - при работе двигателя под нагрузкой происходят провалы, задержки или подергивания. Предварительная проверка показала, что при отсоединении колодки жгута от ДПДЗ устойчивость работы двигателя на холостом ходу улучшается. Питание ДПДЗ напряжением 5 В производится с выхода 12 БУ. Проверкая состояние датчика положения дроссельной заслонки при неработающем двигателе. -Уровень сигнала датчика положения дроссельной заслонки должен увеличиваться пропорционально открытию дроссельной заслонки. -При полностью открытой дроссельной заслонке уровень сигнала датчика должен быть 100%. -Определяется причина неисправности: замыкание на источник питания цепи выходного сигнала датчика, обрыв цепи заземления датчика или неисправность датчика.  Рис.6.Схема подключениядатчика положения дроссельной заслонки. После замены датчика для некоторых систем, необходимо сбросить величину автоматического обнуления (сброс ЭБУ с инициализацией). Питание и масса для датчика положения дроссельной заслонки может также использоваться для других датчиков, что можно узнать по соответствующей схеме. Если кодов неисправностей много, возможно проблема в общем питании или массе соответствующих компонентов. Проверка выходного сигнала датчика положения дроссельной заслонки с помощью осциллографа. Диагностика датчика положения дроссельной заслонки потенциометрического типа заключается в проверке соответствия выходного напряжения датчика фактическому положению дроссельной заслонки во всём диапазоне её возможных положений. Для просмотра осциллограммы напряжения выходного сигнала датчика, чёрный зажим типа "крокодил" осциллографического щупа должен быть подсоединён к "массе" двигателя диагностируемого автомобиля, пробник щупа должен быть подсоединён параллельно сигнальному выводу датчика.  Рис.7.Схема подключения к датчику положения дроссельной заслонки потенциометрического типа: 1- точка подключения чёрного зажима типа "крокодил" осциллографического щупа; 2 -точка подключения пробника осциллографического щупа. После включения записи осциллограммы, необходимо как можно более плавно открыть дроссельную заслонку до её полного открытия, после чего так же плавно её закрыть. При закрытой дроссельной заслонке, значение напряжения выходного сигнала датчика его положения должно находиться в определённом диапазоне, чаще всего - 0,25...0,75 V. Как только дроссельная заслонка начинает плавно открываться, значение напряжения выходного сигнала датчика так же должно плавно увеличиваться синхронно увеличению угла открытия дроссельной заслонки.  Рис.8. Осциллограмма напряжения выходного сигнала исправного датчика положения дроссельной заслонки. Осциллограмма напряжения выходного сигнала исправного датчика положения дроссельной заслонки(рис.8). Зажигание включено, двигатель остановлен, плавное открытие дроссельной заслонки и быстрое её закрытие. Когда дроссельная заслонка открыта полностью, значение напряжения выходного сигнала датчика должно находиться в диапазоне обычно 3,9.. .4,7В. В некоторых системах управления двигателем применяются датчики положения дроссельной заслонки потенциометрического типа с инверсной выходной характеристикой. При закрытой дроссельной заслонке выходное напряжение датчика высокое, а при открытой - низкое. Во многих системах управления двигателем, где положение дроссельной заслонки задаётся при помощи электропривода (во всём диапазоне возможных положений, либо только в режиме холостого хода), текущее положение дроссельной заслонки определяется при помощи сразу двух потенциометров, конструктивно объединённых. Один из потенциометров имеет прямую выходную характеристику, а другой потенциометр обычно имеет инверсную выходную характеристику. Кроме того, многие узлы дроссельных заслонок со встроенным электроприводом зачастую дополнительно оснащены концевым микро-выключателем холостого хода, срабатывающим тогда, когда педаль акселератора отпущена водителем полностью. Наличие двух потенциометров в датчике положения дроссельной заслонки служит для повышения точности измерения текущего положения дроссельной заслонки, для точного распознавания блоком управления неисправностей датчика, а так же для повышения надёжности узла дроссельной заслонки - при выходе из строя одного из потенциометров блок управления двигателем определяет текущее положение дроссельной заслонки по сигналу от исправного потенциометра.  Рис.9.Осциллограммы напряжения выходных сигналов исправного спаренного датчика положения дроссельной заслонки системы управления двигателем с электронным приводом дроссельной заслонки. Зажигание включено, двигатель остановлен, открытие дроссельной заслонки, закрытие дроссельной заслонки. Осциллограммы сигнала потенциометра (рис.9), имеющего: 1 Осциллограмма напряжения выходного инверсную выходную характеристику. 2 Осциллограмма напряжения выходного сигнала потенциометра, имеющего прямую выходную характеристику. А-Значение напряжения в момент времени указанный маркером. В данном случае соответствует напряжению выходного сигнала потенциометра, имеющего инверсную выходную характеристику при закрытой дроссельной заслонке и равно 4 V. А-В- Значение напряжения в момент времени указанный маркером. В данном случае соответствует напряжению выходного сигнала потенциометра, имеющего прямую выходную характеристику при закрытой дроссельной заслонке и равно 0,887 V. Встречаются спаренные потенциометрические датчики положения дроссельной заслонки, где оба потенциометра имеют прямую выходную характеристику. Выходной сигнал одного потенциометра изменяется в диапазоне положений дроссельной заслонки от "полностью закрыто", до "частично открыто" (для системы управления двигателем BOSCH MONO Motronic этот диапазон составляет от 0% до 30%). Выходной сигнал другого потенциометра изменяется в диапазоне положений дроссельной заслонки от "частично открыто" до "полностью открыто" (для системы управления двигателем BOSCH MONO Motronic этот диапазон составляет от 17% до 100%). Такая конструкция датчика применяется для повышения точности измерения текущего положения дроссельной заслонки при малых углах её открытия. Высокая точность измерения текущего положения дроссельной заслонки в системе управления двигателем BOSCH MONO Motronic очень важна, так как данная система не оснащена ни датчиком абсолютного давления во впускном коллекторе, ни датчиком расхода воздуха. По этому, величина нагрузки на двигатель и соответствующее ей необходимое количество впрыскиваемого топлива определяются по скорости вращения коленвала, по величине открытия дроссельной заслонки, по температуре двигателя и по температуре входящего воздуха.  Рис.10.Осциллограммы напряжения выходных сигналов исправного спаренного датчика положения дроссельной заслонки системы управления двигателем BOSCH MONO Motronic. Зажигание включено, двигатель остановлен, открытие дроссельной заслонки, закрытие дроссельной заслонки. 1 Осциллограмма напряжения выходного сигнала потенциометра, работающего в диапазоне положений дроссельной заслонки от "полностью закрыто", до "частично открыто". 2 Осциллограмма напряжения выходного сигнала потенциометра, работающего в диапазоне положений дроссельной заслонки от "частично открыто" до "полностью открыто". В большинстве случаев, несоответствие выходного сигнала датчика положения дроссельной заслонки фактическому углу открытия дроссельной заслонки имеет место при положении дроссельной заслонки "полностью закрыто" и "частично открыто", из-за чего нарушается работа двигателя в режиме холостого хода (рис11).  Рис.11.Осциллограмма напряжения выходного сигнала неисправного датчика положения дроссельной заслонки. Зажигание включено, двигатель остановлен, плавное открытие дроссельной заслонки, плавное закрытие дроссельной заслонки. В случае повреждения контактного резистивного слоя датчика во всём диапазоне положений дроссельной заслонки, характер работы двигателя становится непредсказуемым (рис12).  Рис.12.Осциллограмма напряжения выходного сигнала неисправного датчика дроссельной заслонки. Зажигание включено, двигатель остановлен, плавное положения открытие дроссельной заслонки. В случае повреждения контактного резистивного слоя датчика во всём диапазоне положений дроссельной заслонки, характер работы двигателя становится непредсказуемым. Неисправности датчика, вызванные разрушением контактного резистивного слоя датчика, устраняются путём замены датчика положения дроссельной заслонки на новый. В некоторых системах управления двигателем вместо датчиков положения потенциометрического типа применяются бесконтактные "линейные" датчики, работающие на эффекте Холла (рис13). Эти датчики лишены недостатков резистивного слоя, но при этом имеют "свои" типовые неисправности. Наиболее распространённым дефектом датчика положения дроссельной заслонки на эффекте Холла бывают зоны с нелинейной зависимостью изменения выходного напряжения датчика. На осциллограмме напряжения выходного сигнала при плавном открытии дроссельной заслонки данная неисправность проявляется как "Г-образная ступенька". Такая "ступенька" может перекрывать значительный диапазон возможных положений дроссельной заслонки. При плавном изменении положения дроссельной заслонки внутри такого диапазона значения напряжения выходного сигнала датчика не изменяются. Подобных ступенек на всём диапазоне возможных положений дроссельной заслонки может быть несколько.  Рис.13.Осциллограмма напряжения выходного сигнала неисправного датчика положения дроссельной заслонки работающего на эффекте Холла. Устраняется данная неисправность только путём замены датчика на исправный. Содержание отчета Наименование работы:________________________________________________ Цель работы:________________________________________________________ Задание:_________________________________________________________________________________________________________________________________ Перечень используемого оборудования: ____________________________________________________________________ Таблица 1.

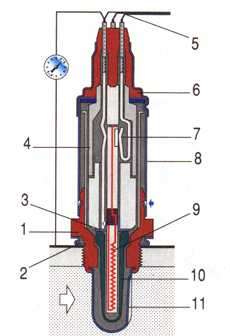

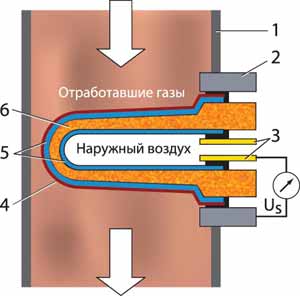

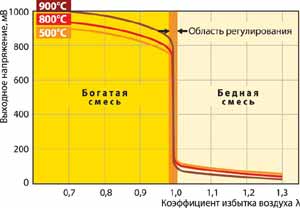

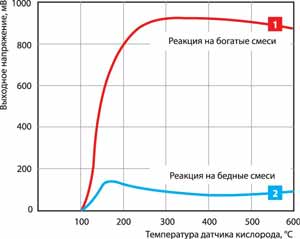

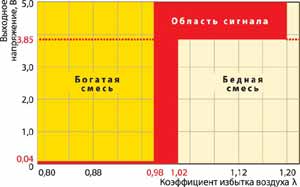

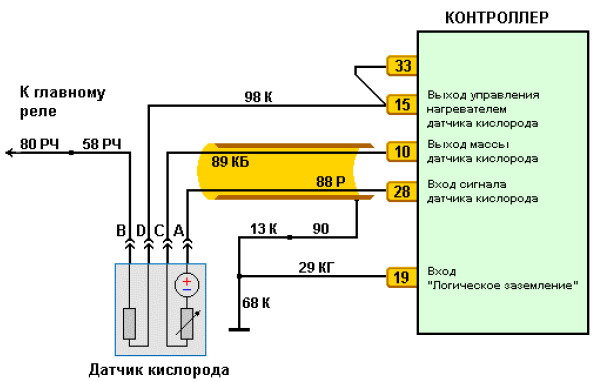

Вывод:_________________________________________________________________________________________________________________________________ Контрольные вопросы 1.Назовите устройство дроссельного узла. 2. Назначение , устройство потенциометрического датчика. 3.Назовите признаки неисправностей датчика положения дроссельной заслонки. 4. Укажите типовые неисправности датчика положения дроссельной заслонки. 3. Нарисуйте осциллограмма напряжения выходного сигнала исправного датчика положения коленчатого вала индукционного типа . Лабораторная работа №6 Диагностирование технического состояния датчика кислорода (лямбда-зонд). Цель работы:изучить и освоить методы диагностирования технического состояниядатчика кислорода (лямбда-зонд) с помощью осциллографадиагностическим комплексом «Автомастер». Задание:провести диагностирование технического состояния датчика кислорода (лямбда-зонд) с помощью осциллографа. Оборудование рабочего места: 1.Двигатель 2.Осциллограф диагностического комплекса «Автомастер». Техника безопасности К работе со стендом допускается студенты изучившие его устройство, принцип работы; Подключение стенда осуществляется только при не работающем двигателе Включать стенд в сеть 220 В в присутствии преподавателя; Не заводить двигатель без разрешения преподавателя; При работе двигателя не прикасаться к вращающим деталям и проводам высокого напряжения; При работе стенда корпус должен заземлятся по средствам специальной жилы, питающего кабеля и разъема с заземляющим контактом; При оперативно напряжении комплекса от сети осуществляется клавишей СЕТЬ или отключением от сети сетевого разъема; Для работы с высоковольтной частью системы зажигания следует использовать диэлектрический захват Для аварийной остановки двигателя диагностируемого автомобиля используется кнопка STOP При подключении комплекса к автомобилю прокладку жгутов датчиков следует проводить таким образом, чтобы исключить их возможный контакт с вращающимися деталями двигателя, а также элементами выпускной системы. Краткие теоретические сведения Датчик кислорода (рис.1) предназначен для определения концентрации кислорода в отработавших газах, состав которых зависит от соотношения топлива и воздуха в смеси, подаваемой в цилиндры двигателя. Информация, которую выдает датчик в виде напряжения (или изменения сопротивления), используется электронным блоком управления впрыском (или карбюратором) для корректировки количества подаваемого топлива.  Рис.1.Устройство датчика кислорода: 1- металлический корпус с резьбой. 2 - уплотнительное кольцо.c 3 - токосъемник электрического сигнала. 4 - керамический изолятор. 5 - проводка. 6 - манжета проводов уплотнительная. 7 - токопроводящий контакт цепи подогрева. 8 - наружный защитный экран с отверстием для атмосферного воздуха. 9 - подогрев. 10 - наконечник из керамики. 11 - защитный экран с отверстием для отработавших газов. Для полного сгорания 1 кг топлива необходимо 14,7 кг воздуха. Такой состав топливо-воздушной смеси называют стехиометрическим, он обеспечивает наименьшее содержание токсичных веществ в отработавших газах и, соответственно, эффективное их "дожигание" в каталитическом нейтрализаторе. Для оценки состава топливо-воздушной смеси используют коэффициент избытка воздуха - отношение количества воздуха, поступившего в цилиндры, к количеству воздуха, теоретически необходимого для полного сгорания топлива. В мировой практике этот коэффициент называют лямбда. При стехиометрической смеси лямбда = 1, если лямбда < 1 (недостаток воздуха), смесь называют богатой, при лямбда >1 (избыток воздуха) смесь называют бедной. Наибольшая экономичность при полностью открытой дроссельной заслонке бензинового двигателя достигается при лямбда=1,1-1,3. Максимальная мощность обеспечивается, когда лямбда =0,85-0,9. Кислородные датчики бывают двух типов: электрохимические и резистивные. К первому относятся датчики на основе диоксида циркония (циркониевые), ко второму – датчики на основе оксида титана (титановые). Первый тип датчиков работает по принципу элемента, вырабатывающего электрический ток. Второй - работает, как резистор, изменяя свое сопротивление от условий среды, в которой находится. Наибольшее распространение в настоящее время получили электрохимические датчики кислорода. В них используется свойство диоксида циркония создавать разность электрических потенциалов (напряжение) при разной концентрации кислорода (в отработавших газах и окружающем воздухе). Циркониевый зонд показан схематично на (рис. 2). Измерительный элемент, помещенный в поток отработавших газов, генерирует ЭДС, зависящую от их состава. Эту зависимость иллюстрирует( рис. 3) – она имеет «триггерный» характер. Иначе говоря, ЭДС зонда чрезвычайно резко меняется вблизи значения l=1,0 рабочей смеси в цилиндре двигателя, реагируя даже на очень слабые колебания состава в сторону обогащения или обеднения. Собственно измерительный элемент – это трубочка с одним закрытым концом (пальчиковый тип – см. рис. 2) или пластинка (планарный тип). Принцип работы один, разница только в конструкции .  Рис. 2. Схема циркониевого датчика кислорода: 1 – труба выпускной системы; 2 – корпус датчика; 3 – контактные площадки; 4 – керамический защитный слой; 5 – внешний и внутренний электроды; 6 – керамическая основа (ZrO2 и Y2O3). US – выходное напряжение.  Рис. 3. «Триггерный» характер зависимости напряжения зонда от коэффициента избытка воздуха в рабочей смеси. Вблизи значения коэффициента 1,0 напряжение зонда очень резко, почти скачком, меняется в пределах примерно 0,1–0,8 В. Основная часть датчика - керамический наконечник, сделанный на основе диоксида циркония, на внутреннюю и наружную поверхности которого методом напыления наносится платина. Соединение наконечника и корпуса выполнено полностью герметичным во избежание попадания отработавших газов во внутреннюю полость датчика, сообщающуюся с атмосферой (рис.1). Керамический наконечник находится в потоке отработавших газов, поступающих через отверстия в защитном экране. На рис. 2 измерительный элемент (ИЭ) имеет напыление благородного металла – платины с внутренней и внешней сторон. Внутри же – «твердый электролит» (керамика) из смеси диоксида циркония ZrO2 и оксида иттрия Y2O3. Работает по принципу гальванического элемента с твердым электролитом: по достижении температуры 300–350°С керамика начинает проводить ионы кислорода (это минимально возможная температура функционирования ИЭ, тогда как при работе реального двигателя температура датчика около 600°С. Ограничена и максимальная рабочая температура – около 900–1000°С в зависимости от типа датчика, перегрев грозит его повреждением.) Работа датчик кислорода. При работе двигателя концентрация кислорода внутри выпускной системы и снаружи ее, в окружающем воздухе, совершенно разная. Вот эта разница и заставляет ионы кислорода двигаться в твердом электролите, в результате чего на электродах ИЭ появляется разность потенциалов – сигнал датчика кислорода. Зависимость сигнала ИЭ от температуры показана на рис. 4: как видите, реакции на богатые и бедные смеси различаются очень сильно, но при падении температуры ниже 300°С разница постепенно уменьшается – эта зона уже нерабочая.  Рис. 4. Зависимость выходного сигнала зонда от температуры. Зона ниже 300°С – нерабочая: 1 – реакция на богатые смеси; 2 – реакция на бедные смеси. Место установки датчика кислорода. В связи с тем, что датчик кислорода может вырабатывать электрический сигнал только при температуре 300-350°С и выше, датчики без нагревателя устанавливаются в выпускном трубопроводе ближе к двигателю (рис.5), а с нагревательными элементами - перед нейтрализатором.  Рис.5.Место установки датчика кислорода В некоторых автомобилях в каталитическом нейтрализаторе установлен датчик температуры, который не следует путать с кислородным. Иногда устанавливается два кислородных датчика - до нейтрализатора и после не Современные датчики кислорода – с электроподогревом, которым управляет электронный блок управления двигателем, меняя ток нагревателя. (Соответственно, ЭБУ контролирует и исправность цепи нагревателя, что очень важно.) Датчики кислорода с различным количеством проводов: провод сигнала, провод "массы" сигнала, провод питания подогрева, провод "массы" подогрева. Датчики без нагревателя могут иметь один, или два сигнальных провода, датчики со встроенным электрическим нагревателем - три или четыре провода. Как правило, провода светлых цветов относятся к нагревателю, а темных - к сигнальному проводу. Титановые датчики. В их работе используется свойство оксида титана изменять свое сопротивление в зависимости от концентрации кислорода. Этому датчику связь с наружным воздухом не требуется. Рабочая температура значительно выше, чем у циркониевого, – начинается с 500°С. Выходная характеристика – на (рис. 6). Привлекает то, что сигнал этого датчика можно сразу (обойдясь без усиления) привязать к используемому в ЭБУ уровню +5 В.Здесь тоже резкий скачок напряжения выходного сигнала при колебаниях состава смеси около стехиометрического. Но в противовес циркониевому датчику низкий сигнал соответствует богатой смеси, а высокий – бедной.  Рис. 6. Характеристика титанового датчика кислорода. Ресурс и периодичность контроля работоспособности. Датчики кислорода имеют неразборную конструкцию и не требуют обслуживания. Ресурс электрохимических датчиков кислорода составляет от 60 до 80 тыс. км пробега автомобиля при соблюдении условий эксплуатации, нарушение которых резко сокращает срок службы. Рекомендуется проверять датчики кислорода при каждом техническом обслуживании автомобиля. Причины преждевременного выхода из строя датчика кислорода: 1. Применение этилированного бензина или несоответствующей марки топлива. 2. Использование при установке датчика герметиков, вулканизирующихся при комнатной температуре или содержащих в своем составе силикон. 3. Перегрев датчика из-за неправильно установленного угла опережения зажигания, переобогащения топливо-воздушной смеси, перебоев в зажигании и т. д. 4. Многократные (неудачные) попытки запуска двигателя через небольшие промежутки времени, что приводит к накапливанию несгоревшего топлива в выпускном трубопроводе, которое может воспламениться с образованием ударной волны. 5. Проверка работы цилиндров двигателя с отключением свечей зажигания. 6. Попадание на керамический наконечник датчика любых эксплуатационных жидкостей, растворителей и моющих средств. 7. Обрыв, плохой контакт или замыкание на "массу" выходной цепи датчика. 8. Негерметичность в выпускной системе. Возможные признаки неисправности датчика кислорода: 1. Неустойчивая работа двигателя на малых оборотах. 2. Повышенный расход топлива. 3. Ухудшение динамических характеристик автомобиля. 4. Характерное потрескивание в районе расположения каталитического нейтрализатора после остановки двигателя. 5. Повышение температуры в районе каталитического нейтрализатора или его нагрев до раскаленного состояния. 6. На некоторых автомобилях загорание лампы "СНЕСК ЕNGINЕ" при установившемся режиме движения. Контролируются следующие параметры: 1. при значении Лямбда=0,9 (обогащенная горючая смесь) напряжение на сигнальном проводе должно быть не менее 0,65 В; 2. при значении лямбда=1,1 (обедненная горючая смесь) напряжение на сигнальном выводе должно быть не более 0,25 В; 3. время срабатывания при обедненной горючей смеси - не более 250 мс; 4. время срабатывания при обогащенной горючей смеси - не более 450 мс; 5. сопротивление при температуре 350 + 50 "С не более 10кОм. Бензиновому двигателю для работы требуется смесь с определенным соотношением воздух-топливо. Соотношение, при котором топливо максимально полно и эффективно сгорает, называется стехиометрическим и составляет оно 14,7:1. Это означает, что на одну часть топлива следует взять 14,7 частей воздуха. На практике же соотношение воздух-топливо меняется в зависимости от режимов работы двигателя и смесеобразования. Двигатель становится неэкономичным. Это и понятно! Коэффициент избыточности воздуха - L (лямбда) характеризует - насколько реальная топливно-воздушная смесь далека от оптимальной (14,7:1). Если состав смеси - 14,7:1, то L=1 и смесь оптимальна. Если L < 1, значит недостаток воздуха, смесь обогащенная. Мощность двигателя увеличивается при L=0,85 - 0,95. Если L > 1, значит налицо избыток воздуха, смесь бедная. Мощность при L=1,05 - 1,3 падает, но зато экономичность растет. При L > 1,3 смесь перестает воспламеняться и начинаются пропуски в зажигании. Бензиновые двигатели развивают максимальную мощность при недостатке воздуха в 5-15% (L=0,85 - 0,95), тогда как минимальный расход топлива достигается при избытке воздуха в 10-20%% (L=1,1 - 1,2). Таким образом соотношение L при работе двигателя постоянно меняется и диапазон 0,9 - 1,1 является рабочим диапазоном лямбда-регулирования. В то же время, когда двигатель прогрет до рабочей температуры и не развивает большой мощности (например работает на ХХ), необходимо по возможности более строгое соблюдение равенства L=1 для того, чтобы трехкомпонентный катализатор смог полностью выполнить свое предназначение и сократить объем вредных выбросов до минимума. Порядок проведения работы  Рис.7.Схема подключения датчика кислорода |