Разработка маршрутной карты технологического процесса. Лабораторная работа №15. Лабораторная работа 15 Разработка маршрутной карты технологического процесса

Скачать 58.49 Kb. Скачать 58.49 Kb.

|

|

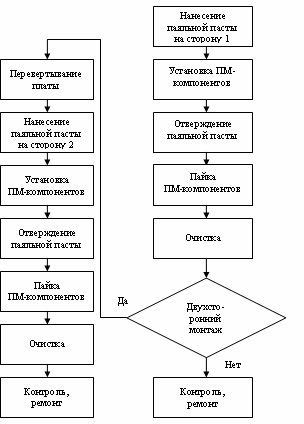

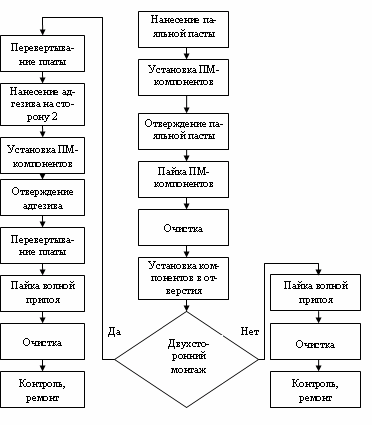

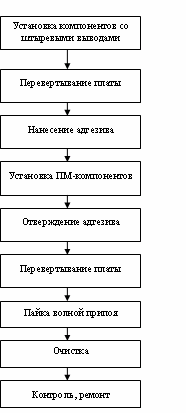

Лабораторная работа №15 Разработка маршрутной карты технологического процесса Цель работы: научиться составлять маршрутную карту сборки электронного блока и выбор оптимального варианта технологического процесса. Краткие теоретические и учебно-методические материалы: Сборку электронных блоков проводят в три этапа. На первом этапе (механическая сборка): выполняют неразъемные соединения деталей и сборочных единиц с платой (развальцовкой, склеиванием и т. д.); устанавливают крепежные детали (угольники, кронштейны и т. д.); закрепляют крупногабаритные (трансформаторы питания и т. д.) элементы собственным крепежом. На втором этапе (электрический монтаж): выполняют заготовительные операции (подготовку проводов, жгутов, кабелей, выводов ЭРЭ); устанавливают навесные ЭРЭ и микросхемы на платы; выполняют электрические соединения (монтаж) в соответствии с электрической принципиальной или электромонтажной схемой; контролируют качество монтажа. На третьем этапе: контролируют качество сборки и маркируют изделия; выполняют регулировочно-настроечные работы. При наличии в конструкции ЭА поверхностно-монтируемых компонентов (ПМК) выделяют три основных варианта конструктивного исполнения блоков: чисто поверхностный монтаж (тип 1), при котором на одной или двух сторонах печатной платы расположены только ПМК; смешанный монтаж: (тип 2), когда на одной или двух сторонах печатной платы размещаются сложные ПМ- компоненты и компоненты со штыревыми выводами и смешанно-разнесенный монтаж (тип 3), при котором компоненты со штыревыми выводами размещаются на лицевой стороне печатной платы, а простые ПМ-компоненты – на обратной стороне. Технологический процесс сборки модуля типа 1 начинается с нанесения (чаще всего методом трафаретной печати) припойной пасты на контактные площадки (рисунок 1). Компоненты устанавливаются на печатную плату и осуществляется их пайка. Некоторые припойные пасты подсушивают перед пайкой для удаления летучих соединений и стабилизации свойств. Для плат с двухсторонней установкой компонентов приведенные выше операции повторяются. Компоненты, находящиеся на лицевой поверхности печатной платы, повторно подвергаются нагреву. Однако вследствие действия сил поверхностного натяжения в припойной пасте они остаются на своих местах.  Рисунок 1 – Схема технологического процесса сборки модуля типа 1 Технологический процесс сборки модуля типа 2 является комбинацией технологических процессов сборки типов 1 и 3 и использует все операции, характерные для этих типов (рисунок 2). Это наиболее сложный вариант для практической реализации, потому что он содержит максимальное число операций. Первой операцией технологического процесса сборки модуля типа 3 будет автоматизированная установка компонентов со штыревыми выводами с их под- гибкой (рисунок 3). Она выполняется на серийном оборудовании. Далее плата переворачивается и на места установки ПМ-компонентов наносится адгезив. С помощью автоматических укладчиков устанавливаются ПМ-компоненты и осуществляется подсушивание адгезива в конвекционных или инфракрасных печах. После отверждения адгезива плата переворачивается обратно и производится пайка выводов традиционных и ПМ-компонентов волновой пайкой. Дискретные ПМ-компоненты за счет приклеивания во время пайки остаются на своих местах. Последние операции всех технологических процессов – очистка и контроль. Некоторые фирмы осуществляют пайку волной припоя и ПМ-корпуса ИМС (SO). Однако это не рекомендуется ввиду высоких тепловых нагрузок на корпуса, снижения коррозионной стойкости и надежности ИМС.   Рисунок 2 – Схема технологического процесса сборки модуля типа 2 Рисунок 2 – Схема технологического процесса сборки модуля типа 2Рисунок 3 – Схема технологического процесса сборки модуля типа 3 При выборе оптимального варианта ТП используют технико-экономические критерии — экономичность и производительность. Экономичным считается процесс, который при заданных условиях обеспечивает минимальную технологическую себестоимость. Производительность соответствует наименьшим затратам живого труда и обеспечивает быстрый выпуск продукции в плановые сроки. Для выбора оптимального варианта ТП по производительности рассчитываем производительность труда по каждому из вариантов. Производительность – количество изделий, которое изготовлено за единицу времени (час,смену):  где Фд – действительный фонд времени за плановый период; n – количество операций ТП; Тшт i– трудоемкость i-й операции. При расчетах производительности труда необходимо различать штучно- калькуляционное и штучное время выполнения операции. Штучно-калькуляционное время равно  где Тп.з – подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, на подготовку и наладку оборудования на всю программу выпуска. Штучное время затрачивается на каждое изделие и определяется по формуле Тшт= ТоснТвсп + Тобсл+Тпер , где Тосн – основное время работы оборудования; Твсп – вспомогательное время на установку и снятие детали; Тобсл – время обслуживания и замены инструмента; Тпер – время регламентированных перерывов в работе. Для сборочно-монтажного производства Тосн и Твсп объединяют в оператив- ное время Топ, а Тобсл+Тпер составляют дополнительное время, его задают в про- центах от оперативного в виде коэффициентов. Согласно ОСТ 4ГО.050.012 "Нормирование сборочно-монтажных работ в производстве РЭА" штучное время определяется по формуле  где К1– коэффициент, зависящий от сложности аппаратуры и типа произ- водства; К2 – коэффициент, учитывающий подготовительно-заключительное время и время обслуживания в процентах от оперативного; К3 – коэффициент, учитывающий долю времени на перерывы в работе в процентах к оперативному времени и зависящий от сложности выполняемой работы и условий труда. Оперативное время Топопределяют по техническим характеристикам оборудования в соответствии с формулой  Тi=n·60/П(мин) Тi=n·60/П(мин) где П – производительность единицы оборудования, шт/час; n – количество собираемых элементов. Значения коэффициентов К1 и К2 выбирают по таблице 1, К3 – по таблице 2. Таблица 1 – Значения коэффициентов К1 и К2

Ориентировочно подготовительно-заключительное время на всю годовую программу равно  где Тп.з. см – сменная норма подготовительно-заключительного времени; С -количество смен; Др – количество рабочих дней в плановый период. Таблица 2 - Значения коэффициента К3 в зависимости от условий работы

Сменная норма Тп.з. определяется инструкцией по эксплуатации оборудования и выражает готовность оборудования на начало ТП (таблица 3). Для выбора оптимального варианта ТП составляют два уравнения для вычисления суммарного штучно-калькуляционного времени сравниваемых вариантов в соответствии с технической нормой времени:  где m, n – число операций по вариантам. Тогда критический размер партии изделий равен  Таблица 3 – Укрупненные нормы подготовительно-заключительного времени

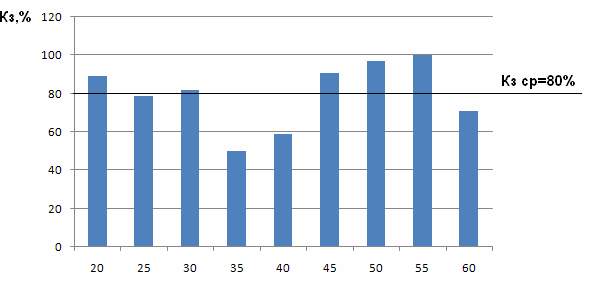

Если вариант ТП отличается большим уровнем автоматизации, то ему соответствует большее суммарное подготовительно-заключительное время вследствие сложности подготовки оборудования и одновременно меньшее суммарное штучное время. Важным показателем правильности выбора технологического оборудования является коэффициент загрузки, и использования оборудования по основному времени. Коэффициент загрузки оборудования Кз определяется как отношение расчетного количества единиц оборудования по данной операции nр к принятому (фактическому) количеству nпр:  Расчетное количество единиц оборудования (рабочих мест) определяется как отношение штучного времени данной операции Тшт к такту выпуска r:  Для наглядного представления о средней загрузке оборудования на линии и каждой единицы оборудования строят график загрузки (рисунок 4).  Рисунок 4 – График загрузки оборудования на линии Инструкция по выполнению практической работы В соответствии с «Общими правилами разработки ТП и выбора средств технологического оснащения» ГОСТ 14.301-73 разработать 2 варианта маршрутного ТП сборки электронного блока. Для каждого из вариантов выбрать технологическое оборудование по их техническим характеристикам. Рассчитать трудоемкость операций для каждого из вариантов маршрутного ТП сборки блока ЭА, представляя результаты расчетов в виде таблицы 4. Определить трудоемкость ТП сборки по сравниваемым вариантам (пример таблица 5). Рассчитать Nкри определить оптимальный вариант маршрутного ТП сборки и монтажа блока ЭА. Таблица 4 – Маршрутный ТП сборки и монтажа (вариант 1)

Технические характеристики оборудования для сборки и монтажа блоков электронной аппаратуры на печатных платах представлены в приложениях А –В. Рассчитывают коэффициенты загрузки оборудования по вариантам технологических процессов и определяют средний для участка. Таблица 5 - Результаты расчета штучного времени по вариантам ТП

Контрольные вопросы Определение маршрутной карты. Перечислить этапы сборки электронных блоков. Отличие поверхностного монтажа от смешанного монтажа. Определение экономичного процесса. Что необходимо руководствоваться при выборе оптимального варианта ТП Штучное и штучно-калькуляционное время выполнения операции. Отличие. Показатель правильности выбора технологического оборудования – это … | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||