Лабораторная работа по материаловедению (твёрдость). Лаб. работа твёрдость. Лабораторная работа 2 Определение твердости материалов методом Бринелля Цель работы

Скачать 345.61 Kb. Скачать 345.61 Kb.

|

|

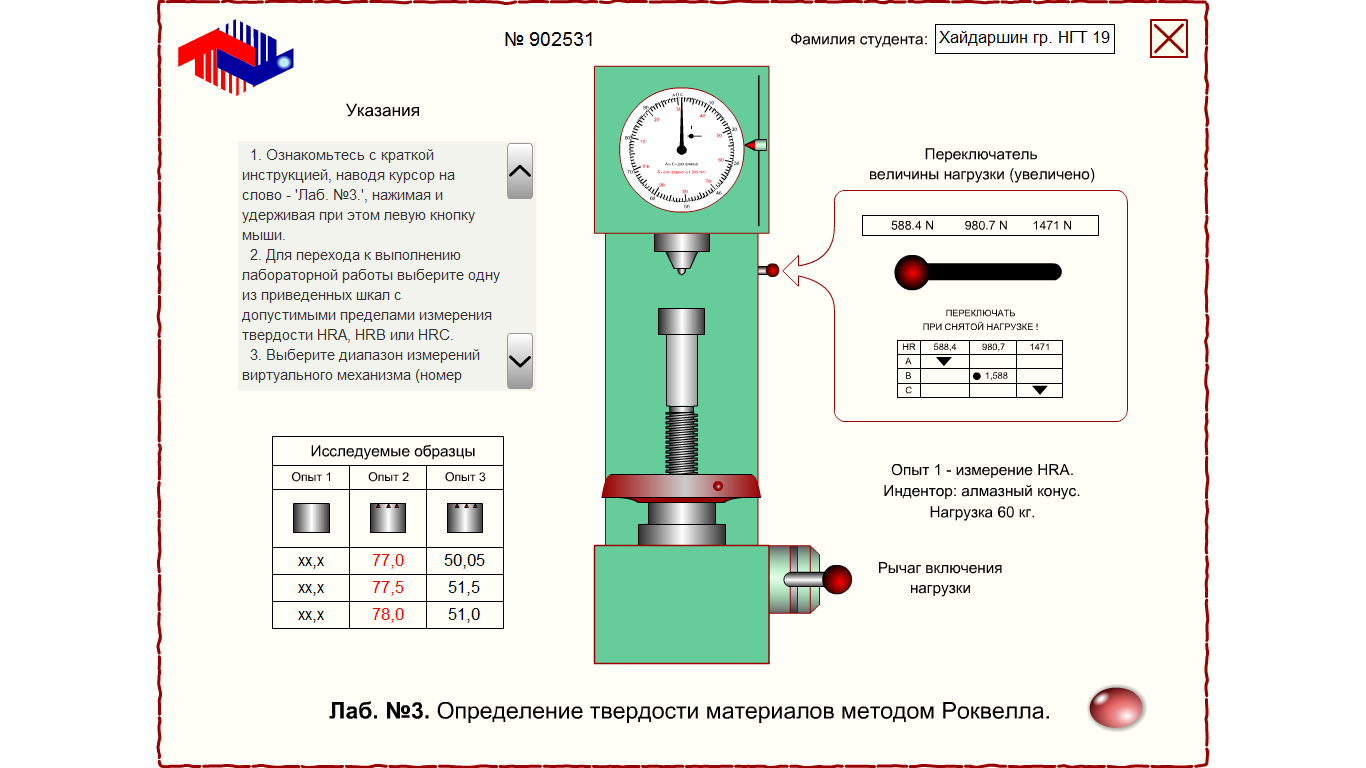

Лабораторная работа №2 Определение твердости материалов методом Бринелля Цель работы: 1) ознакомиться с методами определения твердости; 2) приобрести практические навыки в работе с приборами для измерения твердости; 3) определить твердость трех образцов и рассчитать предел прочности этих образцов. Материалы и оборудование: Сталь; Твердомер Роквелла и Бринелля. Измерение твердости НВ по Бринеллю Таблица 1

429.7HB  Измерение твердости по Роквеллу HR_ Тип наконечника - шарик, нагрузка - 100 кг, шкала - красная Тип наконечника - конус, нагрузка - 150 кг, шкала - черная Таблица 2

Обобщенная таблица результатов измерений и вычисление предела прочности Таблица 3

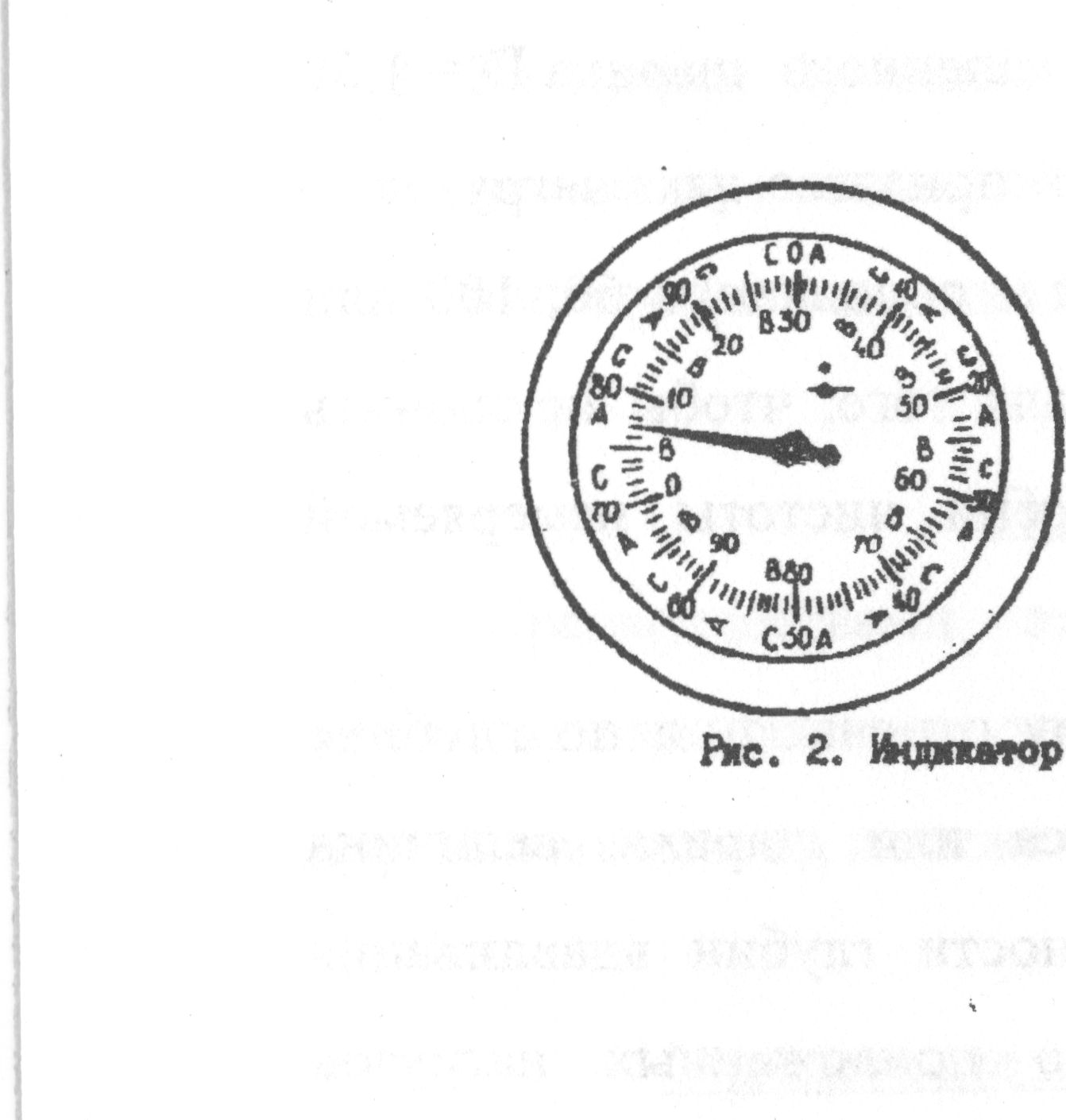

КОНТРОЛЬНЫЕ ВОПРОСЫ Что называется твердостью? Методы определения твердости. Твердостью называется сопротивление, оказываемое испытуемым телом внедрению в него другого более твердого тела. Твердость определяют методом вдавливания с достаточно большой нагрузкой. Методы Роквелла и Бринелля. Сущность процессов, происходящих в металле при определении твердости методом вдавливания. Поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Преимущества измерений твердости по сравнению с другими способами определения механических свойств. Для измерения твердости не требуется изготовление специальных образцов, как это необходимо для определения предела прочности, характеристик пластичности и вязкости. Поэтому, при необходимости 100 % контроля деталей на механические свойства, твердость можно измерять на готовых деталях, которые затем использовать по назначению. Измерение твердости проводится быстро. Например, при вдавливании по методу Роквелла за 30-60 секунд, а по методу Бринелля за 1-3 минуты. Твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях, не превышающих (для некоторых способов измерения) десятых долей миллиметра, например, в поверхностных слоях цементированной, азотированной или закаленной стали. Какие свойства металлов (механические и технологические) можно определить по значениям твердости? По значениям твердости можно определять и некоторые пластические свойства металлов. Твердость, определенная вдавливанием, характеризует также предел выносливости некоторых металлов, в частности меди, дуралюмина и сталей в отожженном состоянии. Приборы для замера твердости. Твердомер Роквелла и Бринелля, лупа Бринелля. Метод Бринелля. Что называется твердостью по Бринеллю и как она обозначается? Применяемые наконечники и нагрузки. Порядок замера твердости по Бринеллю. Преимущества и недостатки метода. Область применения. При испытании твердости по Бринеллю в испытуемый материал под определенной нагрузкой Р (от 62,5 до 3000 кг) вдавливается стальной закаленный шарик диаметром D (2,5; 5 или 10 мм. Шарик оставляет на поверхности металла отпечаток, по величине которого судят о твердости испытуемого металла. Числом твердости по Бринеллю называется отношение нагрузки Р, передаваемой через шарик на образец, к площади поверхности образовавшейся при этом лунки F. Эта величина обозначается НВ и равняется отношению нагрузки Р к площади отпечатка F. Размерность твердости НВ - кг/мм2 Порядок замера твердости по Бринеллю Для замера твердости испытуемый образец ставят на столик, расположенный на подъемном винте. Подъемным винтом при помощи маховика поднимают стол с образцом до соприкосновения образца с шариком и поджимают образец до отказа к шарику, создавая этим предварительную нагрузку. Основная нагрузка на образец через шарик прилагается при помощи рычажной системы, работающей от электромотора. На длинном плече рычага имеется подвеска, на которой устанавливают съемные грузы. В зависимости от количества этих грузов нагрузка на образец может изменяться от 62,5 до 3000 кг. Для подачи на шарик основной нагрузки включить электромотор, нажав на кнопку на корпусе прибора. После автоматического отключения электромотора опустить столик вращением маховика. Замерить с помощью лупы Бринелля диаметр отпечатка по схеме, приведенной на рис.2. На рис. 1 dопт = 3,5 мм. По найденному диаметру отпечатка, пользуясь таблицей (см. приложение) или формулой (2), найти число твердости по Бринеллю (НВ) в кг/мм2. Недостатки метода Бринелля На прессе Бринелля нельзя испытывать твердость тонкого материала, поскольку стальной шарик продавливает этот слой. Толщина испытуемого должна быть не меньше 10-кратной глубины отпечатка. Невозможность производить испытания металлов, имеющих твердость более 450 ед. по Бринеллю, так как при этом деформируется сам шарик, и результаты испытания будут неточными. Преимущества метода Бринелля Преимуществами этого метода являются: простота, достаточная точность, минимальные требования к чистоте поверхности по сравнению с другими методами, а также наличие устойчивой связи НВ с величиной σв. Прибор для замера твердости по Роквеллу. Как обозначается твердость по Роквеллу? Применяемые наконечники и нагрузки, правило выбора. Порядок измерения твердости. Шкалы, по которым производится отсчет. Преимущества и недостатки прибора Роквелла. Испытание твердости металлов по способу Роквелла в соответствии с ГОСТ 9013-59 производится вдавливанием в испытуемый образец алмазного конуса с углом при вершине 120 ° или стального закаленного шарика D = 1,59 мм (1/16") под действием двух последовательно прилагаемых нагрузок - предварительной (10 кг) и общей (предварительная + основная) в 60; 100 или 150 кг. Предварительное нагружение производят для того, чтобы исключить влияние упругой деформации и различной степени чистоты измеряемой поверхности на результаты измерений. О твердости материала судят не по диаметру отпечатка, а по глубине лунки, образующейся после вдавливания конуса или шарика, величина которой определяется в ходе испытаний по разности глубин вдавливания индентора под действием двух последовательно приложенных нагрузок (предварительной и основной). Эта разность характеризует твердость испытуемого материала по Роквеллу (HR). Для численной характеристики твердости введена условная шкала с цифрами, нанесенными в порядке, обратном перемещению индентора в момент приложения нагрузки, причем внедрение наконечника на 0,002 мм соответствует перемещению стрелки индикаторной головки на одно деление. Число твердости по Роквеллу есть отвлеченное число. Оно сопровождается буквами HRC, HRB или HRA в зависимости от условий испытания (используемого индентора и общей нагрузки). Числа твердости по Роквеллу, выраженные в условных единицах, связываются с углублением конуса или шарика формулами (3), (4). HRC = 100 - ((h-h0)/0,002) (3) HRB = 130 - ((h-ho)/0,002) (4), где h0 - глубина внедрения наконечника в испытуемый образец под действием предварительной нагрузки; h - глубина внедрения наконечника под действие общей нагрузки. На циферблате индикатора (рис.1) имеются две шкалы - красная внутренняя и черная наружная.  Рис. 1. Индикатор Красной шкалой пользуются при испытаниях на твердость шариком: она смещена относительно нулевого положения черной шкалы на 30 делений. Необходимость смещения вызвана тем, что глубина вдавливания при стандартных нагрузках на шарик получается более 0,2 мм, т.е. стрелка при вдавливании делает поворот более чем на 100 делений. Черной шкалой пользуются при испытании на твердость алмазным наконечником: ее нулевое положение совпадает с начальным положением стрелки. При вдавливании стального шарика нагрузка составляет 100 кг, отсчет ведут по красной шкале. Твердость обозначают HRB. При вдавливании алмазного конуса нагрузка составляет 150 кг, отсчет ведут по черной шкале. Твердость обозначают HRC. При вдавливании алмазного конуса при нагрузке 60 кг и замере твердости алмазным конусом отсчет ведут по черной шкале, а твердость обозначают HRA. Измерения алмазным конусом с нагрузкой 150 кг (HRC) проводят: а) для материалов с твердостью более НВ 450; б) для материалов средней твердости более НВ 230, как более быстрым способом определения, оставляющим, кроме того, меньший след на измеряемой поверхности, чем при испытаниях по Бринеллю; в) для определения твердости тонких поверхностных слоев (не менее 0,5 мм). Измерения алмазным конусом с нагрузкой 60 кг (HRA) применяют для очень твердых металлов (более НВ 700), например, твердых сплавов, когда вдавливание алмазного конуса с большой нагрузкой может вызвать выкрашивание алмаза, а также для измерения твердых поверхностных слоев толщиной 0,3-0,5 мм. Порядок замера твердости по Роквеллу Визуально проверить соответствие индентора и нагрузки, установленных на приборе: (HRC: индентор - конус, общая нагрузка 150 кг, шкала черная; HRB: индентор - шарик, общая нагрузка 100 кг, шкала красная). Установить образец на столик, расположенный на подъемном винте. Дать предварительную нагрузку, поднимая столик с образцом поворотом маховика и следя за движением стрелок (большой и маленькой) на шкале прибора. Предварительную нагрузку контролировать по маленькой стрелке прибора: она должна встать вертикально и указывать на красную точку. Поворотом шкалы совместить нуль черной шкалы с концом большой стрелки (для любого варианта: HRC, HRB, HRA). Подать на индентор основную нагрузку ручным нажатием на педаль прибора и дождаться окончания выдержки (прибор с электромотором, длительность выдержки контролируется автоматически). После снятия основной нагрузки при сохранении предварительного поджатая по показаниям большой стрелки записать результат измерения HRC (по черной шкале) или HRB (по красной шкале). Разгрузить образец поворотом маховичка. Преимущества метода Роквелла Метод Роквелла получил широкое применение в лабораторной и производственной практике. Он позволяет замерять твердость на готовых деталях, так как на поверхности остается отпечаток очень малой величины, который не влияет на работу детали. Этим методом можно проверять металлы очень мягкие и очень твердые, а также измерять твердость очень тонких деталей и поверхностных слоев. Данный метод отличается высокой производительностью. Недостатки метода Роквелла Недостатками этого метода являются необходимость соблюдения параллельности проверяемых поверхностей, относительно низкая точность измерений по сравнению с другими методами и необходимость более тщательной подготовки поверхностей. Как определить предел прочности материалов, твердость которых измерена на приборе Бринелля или Роквелла. Для каких материалов можно произвести такое определение? Между числом твердости по Бринеллю НВ и пределом прочности при разрыве (σв) в кг/мм2 существует следующее примерное соотношение: Для стали с НВ = 125-175 σв = 0,343 × НВ Для стали при НВ более 175 σв = 0,362 × НВ Для алюминиевого литья σв = 0,26 × НВ Для бронзы и латуни отожженной σв = 0,55 × НВ Для бронзы и латуни наклепанной σв = 0,40 × НВ Для серого чугуна σв = 1/6 × (НВ-40) Для цинкового сплава σв = 0,09 × НВ Для вычисления предела прочности исследуемого материала необходимо выбрать расчетную формулу в зависимости от марки этого материала и произвести расчет, подставив в формулу значение твердости НВ. Полученное значение σв выражается в кг/мм2. Для перевода этого значения в МПа необходимо его умножить на 9,8. Так 100 кг/мм2 = 980 МПа. На каком приборе можно определить твердость крупных образцов или деталей и на каком тонких (от 0,5 до 2 мм) с твердостью до 230 НВ, то же с твердостью до 450 НВ, то же с твердостью выше 450НВ. Твердость крупных и тонких деталей на твердомере Роквелла, а на прессе Бринелля нельзя испытывать твердость тонкого материала, поскольку стальной шарик продавливает этот слой. Толщина испытуемого должна быть не меньше 10-кратной глубины отпечатка. На каком приборе можно замерить твердость тонких поверхностных слоев? Твердомер Роквелла | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||