Лабораторная работа. Лабораторная работа №3. Лабораторная работа 3 термическая обработка сталей

Скачать 203.33 Kb. Скачать 203.33 Kb.

|

|

Лабораторная работа №3 ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ 1 Привести для заданной марки стали химический состав, температуры критических точек и механические свойства. 15ХГН – Конструкционная легированная сталь Вид поставки Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 4693-77, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-69, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73, ГОСТ 10702-78. Полоса ГОСТ103-78. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8733-87, ГОСТ 8734-75. Применение: втулки, пальцы, шестерни, валики, толкатели и другие цементируемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении. Химический состав стали 15ХГН

Механические свойства стали 15ХГН (прокат)

Механические свойства стали 15ХГН (поковка)

Механические свойства в зависимости от температуры отпуска

Технологические свойства стали 15ХГН Температура ковки Начало 1260, конца 800. Заготовки сечением до 200 мм охлаждаются на воздухе, 200-700 мм подвергаются низкотемпературному отжигу. Свариваемость Сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС без ограничений. Обрабатываемость резанием При σВ=730 Мпа KU тв.спл.=1,0, KU б.ст=0,9. Склонность к отпускной способности не склонна Флокеночувствительность Не чувствительна Температура критических точек стали 15ХГН

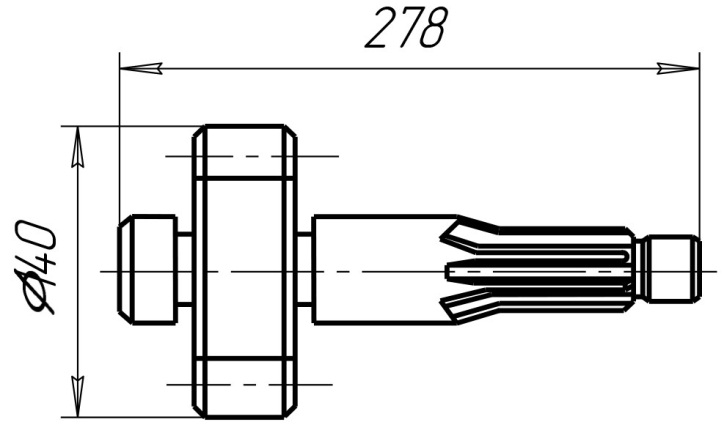

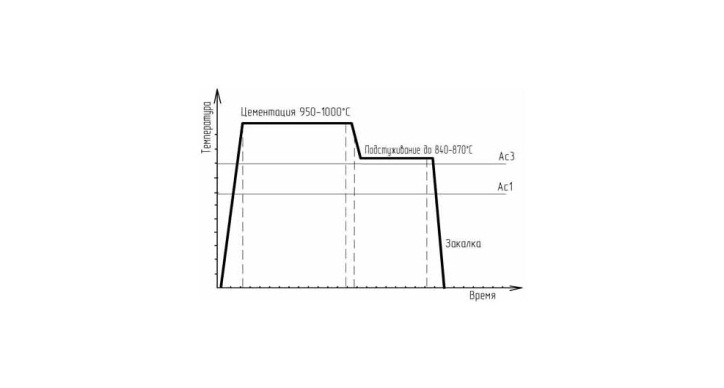

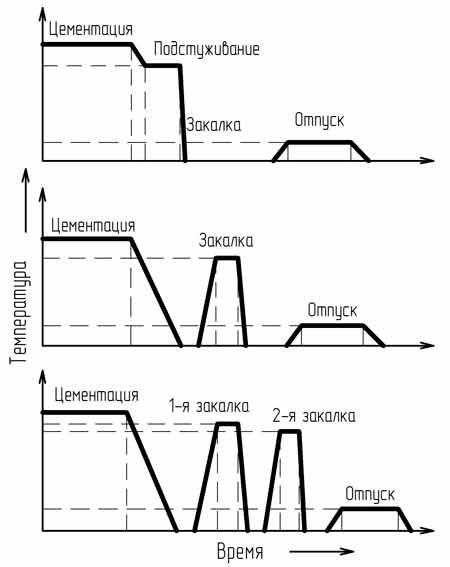

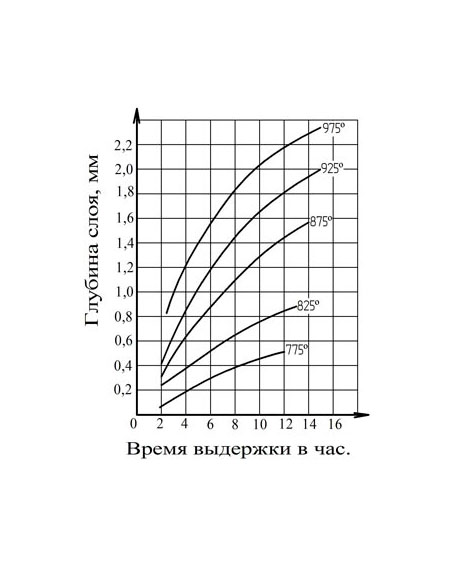

2. Привести чертеж (схематично) заданной детали. Шестерня ведущая  3. Подобрать виды предварительной и окончательной термической обработки (по данным МУ на стр. 43…49 или по справочным данным). Предварительная термическая обработка выполняется для обеспечения необходимых технологических свойств, улучшения структуры металла (обе эти задачи могут решаться одновременно). Кроме того, она выполняется для стабилизации структуры металла и размеров деталей – стабилизирующая. Окончательная термическая обработка формирует необходимые эксплуатационные свойства детали. Следует отметить, что такое разделение носит несколько условный характер. Предварительная термическая обработка для одних деталей (например, нормализация) может быть окончательной для других. Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности) сталь 15ХГН подвергают цементации, закалке и последующему низкому отпуску. Цементация повышает не только поверхностную твердость, но, как правило, и прочность детали. Цементацией стали называется процесс диффузионного насыщения поверхности стальных изделий углеродом при нагревании в науглероживающей среде. Назначение цементации и последующей термической обработки - придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита. Термическая обработка заключается в газовой цементации при температуре 920 - 950°С. Структура слоя при температуре насыщения - аустенит, после медленного охлаждения в атмосфере агрегата перлит + цементит. Структура сердцевины при температуре насыщения - аустенит, после медленного охлаждения - феррит + перлит. Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600°С, а затем нагревают под закалку до температуры 800 - 820°С. Температуру нагрева под закалку выбирают для цементованного слоя. Температура АСЗ для данной стали составляет 850°С. Закалку для стали 15ХГН производят в масле. Охлаждение в масле заготовок обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки - мартенсит, структура сердцевины зависит от размеров детали. Для небольших изделий получаем сквозную прокаливаемость. Структура мартенсит по всему сечению. С увеличением размеров изделия от поверхности к сердцевине получаем мартенсит троостит сорбит перлит + феррит. Низкий отпуск проводим при температуре 180 - 200°С. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Охлаждение после отпуска на воздухе. Структура поверхностного слоя - отпущенный мартенсит. С увеличением размеров изделия от поверхности к сердцевине получаем отпущенный мартенсит троостит сорбит перлит + феррит. Твердость поверхности готового изделия 56-61 HRC. 4. Рассчитать режимы термической обработки: температуру нагрева и время нагрева и выдержки. Таблица 2. Режим газовой цементации в шахтных печах и печах непрерывного действия.

Для детали – шестерня ведущая выбираем следующий вид термической обработки Газовая цементация в шахтной печи – Ц 105 Карбюризатор – керосин Расход карбюризатора в каплях в мин – 120-200 Продолжительность в ч - 10-12 Глубина слоя в мм - 1,2-1,5 5. Построить график (см. рисунок 8.1 МУ) графического изображения подобранных видов термической обработки и рассчитанных режимов.    | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||