Лабораторная работа №1. Лабораторная работа макроскопический анализ металлов и сплавов

Скачать 352.53 Kb. Скачать 352.53 Kb.

|

|

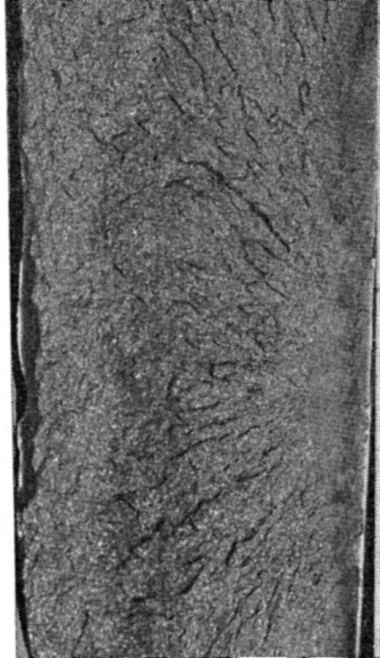

Лабораторная работа МАКРОСКОПИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ Цель работы: изучить один из методов исследования металлических материалов, получить практические навыки по выполнению некоторых операций, связанных с подготовкой металла к исследованию, а также по определению качества металлов посредством травления их реактивом Гейна, выполнения пробы на серу и по определению технологии изготовления различных образцов. Порядок выполнения работы Методом макроанализа студенты исследуют изломы деталей, макрошлифы, выполняют пробу металла на серу; дают заключение о качестве металла по наличию и характеру распределения серы в исследуемом макрошлифе и определяют способы (технологии) изготовления деталей, представленных в учебной коллекции. Бригада студентов из трех-четырех человек получает один макрошлиф для практического визуального исследования макроструктуры и альбом характерных макроснимков. Сначала выполняют травление макрошлифа реактивом Гейна, затем характерные образцы зарисовывают в отчеты и дают им истолкование. После этого выполняют исследование распределения сернистых включений по методике Баумана. Полученные отпечатки приклеивают в отчеты и по ним дают заключение о качестве металла исследуемого макрошлифа. Коллекцию макрошлифов и альбом характерных макроснимков используют для визуального исследования различных макроструктур и освоения их схематической зарисовки. Теоретическая часть работы Макроанализ - это способ исследования металлов и сплавов, осуществляемый невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы. Видимую при этом структуру металла называют макроструктурой. Макроскопический анализ позволяет выявить различные виды нарушения сплошности (трещины, усадочные раковины, газовую пористость и др.), характер излома, химическую неоднородность (ликвацию), направление волокон в деформированном металле, расположение кристаллических зерен в литом металле и т.п. Несмотря на кажущуюся простоту этого метода анализа металлических материалов он позволяет получить значительный объем полезной информации (в основном качественной) и наметить пути дальнейших исследований. Поэтому он находит широкое применение на практике. Макростроение металла исследуют по изломам и макрошлифам. Изломы бывают вязкими, усталостными и хрупкими. Вязкий излом - это результат разрушения металла после пластической деформации (рис. 1, а), хрупкий - без заметной деформации (рис. 1, б).   а) б) Рис. 1. Виды изломов: а – вязкий; б - хрупкий Изломы могут иметь волокнистое и кристаллическое (зернистое) строение. По излому можно судить о размере зерна, особенностях выплавки и литья (температуре литья, скорости и равномерности охлаждения сплава и т.д.), термической обработке, а следовательно, и о некоторых свойствах металла. Вид излома является критерием при определении склонности стали к хрупкому разрушению. Среди хрупких изломов различают крупнозернистый, мелкозернистый, межкристаллический, транскристаллический, нафталинистый и другие. Крупнозернистый излом, например, образуется по граням крупных зерен. Такой излом в большинстве случаев является признаком недоброкачественной структуры. Чем более крупнозернистое строение в изломе, тем ниже механические свойства металла. Крупное зерно в структуре металла приводит к снижению ударной вязкости и, как следствие, снижает работоспособность детали при динамических и циклических нагрузках. Крупнозернистая структура, которую имеет литая сталь, может возникнуть также при нарушении технологии обработки: рекристаллизационном отжиге, перегреве стали при термообработке. Мелкозернистый излом является признаком доброкачественной структуры и может наблюдаться у сталей, подвергнутых закалке. Механические свойства сталей с мелкозернистой структурой более высоки, чем с крупнозернистой. Причиной возникновения усталостного излома является воздействие знакопеременных или пульсирующих нагрузок. При подобном изломе (рис. 2), как правило, имеются концентратор - очаг возникновения трещины 1, зона предварительного разрушения со светлой сглаженной поверхностью 2, зона окончательного долома 3, образующаяся в момент окончательного разрушения и имеющая зернистое строение. Концентраторами напряжений чаще всего являются трещины, забоины, риски, неметаллические включения и т.д.  Рис. 2. Строение усталостного излома: 1 – зона зарождения усталостной трещины; 2 – зона усталостного развития трещины; 3 – зона окончательного долома Макрошлиф представляет собой часть исследуемого металла, подвергнутого специальной подготовке. Она состоит в выравнивании напильником подлежащей обследованию поверхности и шлифовании ее наждачной бумагой. При необходимости шлиф травят реактивами (кислотами, щелочами или растворами солей), которые по-разному растворяют или окрашивают различные по составу или ориентации части металла. Например, обычные стали травят реактивом Гейна (8% CuCl2, 5%NH4C1, 87% Н2О). Режим травления: время 30-90 с, температура 18-24 °С. Во время травления протекает реакция: CuCl2+Fe→Cu+FeCl2. ↓ Налет меди удаляют тампоном под струей воды. Исследование макрошлифов позволяет определить форму и расположение зерен в литом металле; волокна (деформированные кристаллы) в прокатанном металле, поковках и штамповках; химическую неоднородность сплава (ликвацию), вызванную процессом кристаллизации или созданную термической или химикотермической обработкой (цементация, азотирование и т. д.). На них также четко выявляются металл сварного шва и наплавленных участков, зоны сплавления и термического влияния. Макрошлифы используются также и для выявления серы в стали. Она является вредной примесью, понижающей пластичность и прочность стали, сопротивление истиранию и коррозионную стойкость. Сера не растворяется в железе, а образует с ним химическое соединение FeS. Сернистое железо с железом образует эвтектику FeS-Fe с температурой плавления 988 °С. При затвердении стали эта эвтектика располагается в виде легкоплавких оболочек вокруг зерен. Наличие таких оболочек является причиной красноломкости (хрупкости при красном калении) стали с повышенным содержанием серы при горячей обработке (ковке, прокатке и сварке). Оболочки расплавляются, в результате чего между зернами теряется связь и образуются трещины. Согласно нормативным документам, в зависимости от количества и характера распределения серы в металле последний характеризуется как: - высококачественный – серные включения распределены равномерно, общее содержание серы не превышает допустимых величин; - качественный – прямая ликвация серных включений или очаговая (междендритная) ликвация с ориентацией к центру сечения; - обыкновенного качества – очаговая ликвация без ориентации или с ориентацией к периферии, если количество пятен не больше нормы; - брак – ликвация к периферии сечения и очаговая без ориентации или с ориентацией к периферии, если количество точек больше нормы по техническим условиям на данную деталь. С целью выявления наличия ликвации серы и определения характера ее распределения выполняется проба металла на серу. Она осуществляется по следующей методике. 1. Бромосеребряную фотобумагу засвечивают и помещают на 5...10 мин в 5%-ный раствор серной кислоты. Эмульсионный слой фотобумаги при этом насыщается серной кислотой. 2. Макрошлиф обезжиривается и укладывается на стол подготовленной поверхностью вверх. 3. На подготовленную поверхность макрошлифа укладывается фотобумага эмульсионной стороной; валиком осуществляется ее прикатка к шлифу в течение 25-30 мин, но не менее 7-8 мин. В результате взаимодействия сернистых соединений FeS и MnS макрошлифа с серной кислотой протекают следующие реакции: FeS+H2SO4=FeSO4+H2S↑; MnS+ H2SO4=MnSO4+H2S↑. Образующийся сероводород взаимодействует с бромистым серебром эмульсионного слоя фотобумаги, что приводит к образованию сернистого серебра Ag2S: H2S+2AgBr=Ag2S+2HBr ↓ Ag2S проявляется на фотобумаге в виде темно-коричневых точек и пятен, которые отражают места расположения серы в металле. 4. Сняв фотобумагу с макрошлифа, промывают ее водой и фиксируют, т.е. на 10...15 мин кладут в закрепитель. 5. Отпечаток на серу промывают и сушат. Полученный фотоотпечаток, являющийся документальным отражением характера распределения сернистых соединений в конкретном макрошлифе, позволяет сделать заключение о качестве металла, из которого изготовлен данный шлиф. Контрольные вопросы 1. Что представляет собой метод макроскопического анализа металлов? 2. Каких видов бывают изломы деталей? 3. Какое влияние оказывают размеры зерен кристаллического строения на склонность металла к разрушению? 4. Каков характер излома детали при воздействии знакопеременных или пульсирующий нагрузок? 5. Что называется макрошлифом? 6. Какова технология изготовления макрошлифа? 7. Что называется ликвацией? 8. Как определяется ликвация серы? 9. Как зависит качество металла от характера распределения в нем серы? 10. Каковы особенности макроструктур образцов, изготовленных по различным технологиям (литьем, штамповкой, наплавкой и т. д.)? 11. Каков должен быть характер взаиморасположения волокон в прокатанном металле и максимально действующих на него усилий? 12. Почему при травлении реактивом Гейна наиболее быстро протравливают границы зерен? 13. Всегда ли металл будет некачественным, если сера в нем распределена неравномерно? 14. Почему в конце шлифования все риски на макрошлифе должны располагаться в одном направлении? |