все лекции по тампонажным растворам. все лекции тамп р-ров.. Лекция 1 Какие применяются методы снижения водоотдачи буровых растворов

Скачать 6.72 Mb. Скачать 6.72 Mb.

|

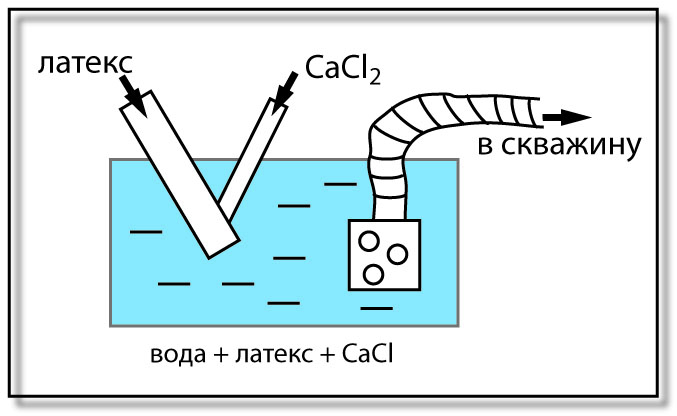

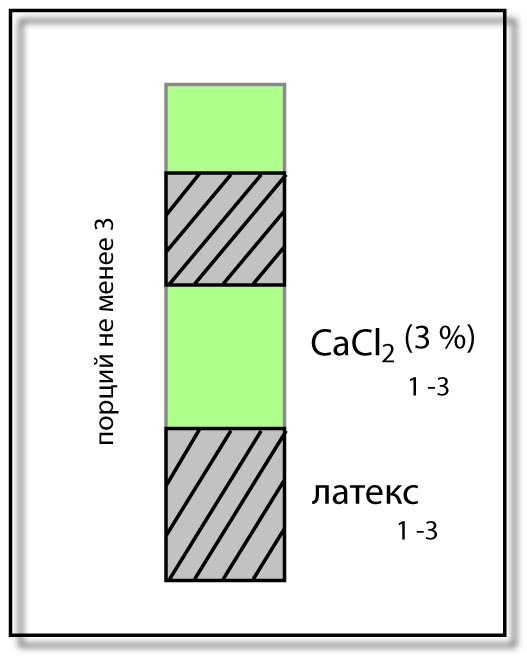

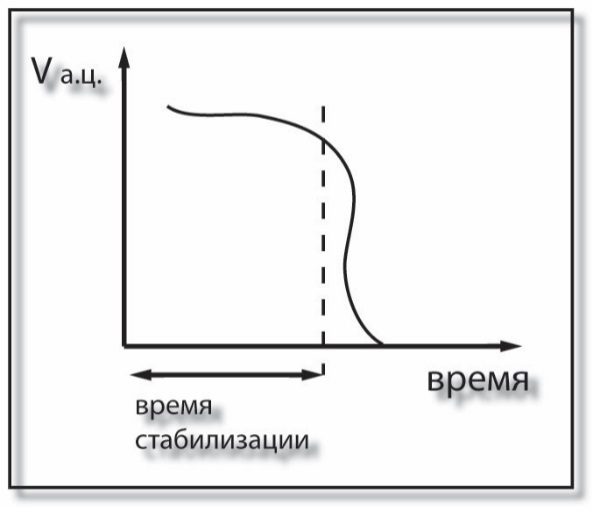

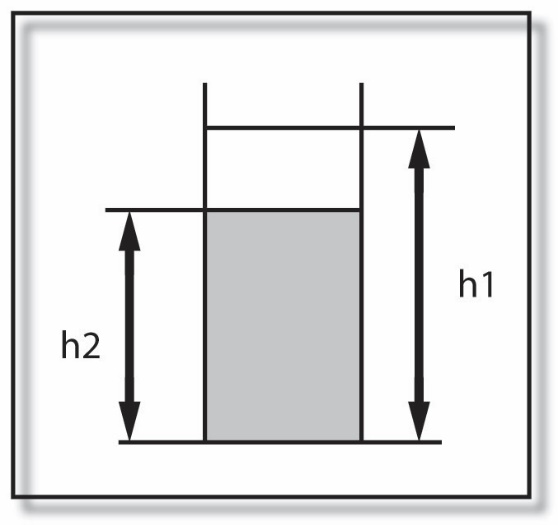

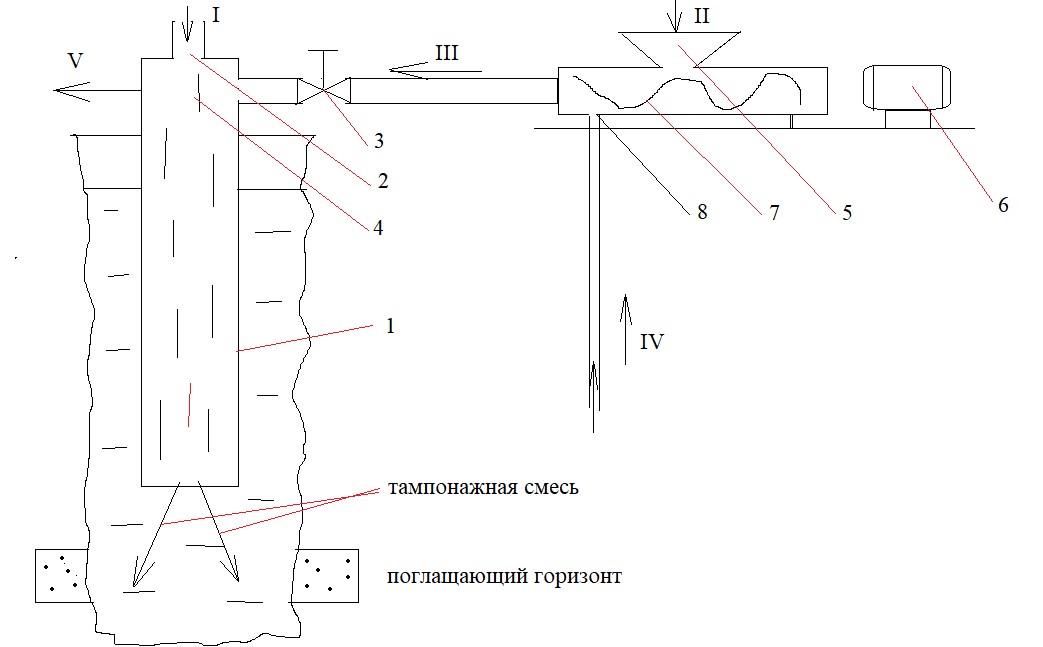

ЛЕКЦИЯ 14. Виды тампонажных смесейГИПСОВЫЕ СМЕСИ (на основе гипса) Низкие сроки схватывания, применяется с замедлителями (ССВ, СДБ, НЧК, Na2Co3) Нсх-14,5 минут, Ксх 20-25 минут Недостатки: Невозможность цементирования в условиях высокого давления; Температура не выше 80 градусов; Размягчается за счёт водопритока и водоносных горизонтов. ГЕЛЬЦЕМЕНТНЫЕ ТС На основе цементного раствора с добавлением бентонита Введение бетонита в цементный раствор даёт: Уменьшение чувствительности цементной смеси к промывочной жидкости; Получение более плотной структуры тампонажного камня, поскольку набухающие частицы глины заполняют поры до получения монолитной структуры, что приводит к уменьшению проницаемости Способы получения: Смешивание сухих бентонита и цемента с последующим добавлением воды (минусы - в присутствии цемента бентонит плохо гидратирует, то есть возможности бетона используются не на 100%); Введение сухого бентонита в состав цементного раствора (минусы – присутствие цемента мешает гидратации бентонита); Введение сухого цемента в состав бетонитового раствора позволяет устранить недостаток 1 и 2 способа, но при этом получается неравномернопрочная структура, при этом наблюдается плохое перемешивание за счёт коагулирующего действия цемента; Смешивание цементного раствора и бентонитового раствора. Равномерное перемешивание растворов усиливает действие цемента как вяжущего вещества и бентонита как коагулирующего вещества. Состав: Портланд цемент + 2-3% CaCl2 + 4% бентонита Начало схватывания 1,5 - 2 часа Окончание схватывания 3,5 - 4 часа Варианты Суглинисто-цементные ТС Известково-глинестые ТС Саляро-бентонито-цементные ТС (для нефте-газовых скважин) НА ОСНОВЕ СИНТЕТИЧСКИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ НА ОСНОВЕ СМОЛ МФ + 50% вода + 2-5% отвердитель (щавелевая кислота) Начало схватывания 0,1 - 0,5 часа Окончание схватывания 0,3 - 1,2 часа М-З (крепитель) + 30-60% вода + песок (в виде наполнителя)150-170% + отвердитель (сернокислотный онелин) Начало схватывания 0,3 - 0,5 часа Окончание схватывания 0,5 - 1,5 часа Наполнители придают положительные качества смесям: Уменьшается усадка; Уменьшается количество летучих компонентов; Уменьшается растекаемость; Уменьшается суммарный расход. Наполнители: - волокнистые (мох, торф, очесы хлопка, отходы льняной промышленности) - гранулярные (глинистые материалы низкоколлоидные глины, отсевы производства песка, органические вещества, отходы в виде скорлупы, измельченная резина) НА ОСНОВЕ ЛАТЕКСА МКЛ 25-30% латекса + КМЦ 3-5% (для усиления структурообразования) CaCl2 → Ca+2 – дает катионы Ca+2, вызывающие коагуляцию латекса. Получение латексных смесей: 1) Коагуляция латекса на поверхности Когда глубина скважины небольшая (300-500м)  Рис.59. Схема получения латексной смеси Порционное закачивание латекса Количество порционно закачиваемых порций растворов латекса и хлористого кальция должно быть не менее трех.  Рис.60. Схема порционного закачивания латекса и раствора хлористого кальция ГЛС глино-латексные смеси (добавление бетонита усиливает коагуляцию латекса и придает смеси упругопластичные свойства) Латекс 100 %+ глинопорошок 50-80% + коагулянты 3-7%(CaCl2(0.5-1.5%) + цемент(3%)) Получение: Смешивание латекса и бетонитового раствора. В состав бетонитового раствора вводится коагулянты CaCL2 + цемент Битумные смеси Положительные качества: Моментально твердеют при контакте с ГП. Образуются гидронепроницаемые перегородки, которые позволяют устранить интенсивное поглощение. Обладают минимальнойрастекаемостью, что уменьшает расход. Улучшается разбуриваемость. Битумные смеси хорошо совмещаются с добавками: Парафин Цемент Песок Глина Шламы Недостатки: -необходимо их периодически подогревать для текучести -пожароопасность 3 схемы тампонирования с использованием битумных смесей: а) Закачивание битумной смеси по бурильным трубам имеет недостатки: -пожароопасность -плохо смывается смесь с насосного оборудования и бурильных труб. б) доставка ТС в теплоизоляционных контейнерах (колонковая труба с многослойной асбестовой обмоткой) в) доставка ТС в виде расфасовок НС – нетвердеющая смесь НС = 15-20% битум + 3-5% канифоль (для улучшения сцепления с ГП) + 10-15% масляная отработка + 75-80% песок Применяется при тампонировании в твёрдых скальных породах. 5)ВУТС - вязкоупругие ТС Нетвердеющие, но теряющие подвижность -латекс + глинистый раствор -глинистый раствор + гипан 3-5 % (гипан обеспечивает загущение, для усиления гелеобразования вводят CaCl2) - ПАА (в виде желе) 2-3 % + смола МФ 10-15% + технический формалин (отвердитель) УМЕНЬШЕНИЕ ДАВЛЕНИЯ НА ИНТЕРВАЛ ТАМПОНИРОВАНИЯ Аэрированные цементные растворы (пеноцемнты) Применяются: -при вскрытии пластов с аномально низким пластовым давлением - при наличии в растворе карстовых полостей с увеличенной проницаемостью - при жёстких требованиях к экологии и охране окружающей среды Плюсы: -имеют низкую плотность 0.48- 1.32 г/см3; -высокая прочность получаемого камня -неглубокое проникновение аэрированного цемента в пласт Свойства: -Устойчивость Время стабилизации характеризует время нахождения аэрированного цементного раствора без существенного уменьшения его объема. Это время должно быть 25-30 минут.  Рис.61. График изменения объема аэрированного цементного раствора по времени -Коэффициент стабилизации:   Рис.62. К изменению коэффициента табильноститампонажного раствора h1 - исходный объем аэрированного раствора h2 - объем затвердевшего аэрированного цементного раствора Суспензия стабильная, если  - плотность аэрированного цементного раствора: ρа.ц= (1 - φo) ρж + φoρг ρж - плотность жидкости φo - объемная доля газа ρг- плотность газообразной фазы φo=  Vг - объем газа Vж - объем жидкости α - степень аэрации (коэффициент аэрации) или Ка: α = Ka =  = =  Способы получения аэрированного цементного раствора: Получение цементного раствора с растекаемостью не менее 16-18 см Введение в состав цементного раствора ПАВ-пенообразователя Насыщение сжатым воздухом цементного раствора и ПАВ. Закачивание буферной жидкости (аэрированный раствор полимера) Закачивание аэрированного цементного раствора в скважину Закачивание в скважину продавочной жидкости (позволяет задавить цементный раствор в пласт)  Рис.63. Схема размещения оборудования при цементировании с использолванием аэрированного цементного раствора Цементосмесительная машина ЦА-цементировочный агрегат Коллектор Насос для подачи водного раствора ПАВ Компрессор Гидродинамический аэратор Интервал тампонирования Вспененный цементный раствор В состав аэрированного цемента входят: Цемент бездобавочный Вода (дисперсионная среда) ПАВ пенообразователь (сульфонол ОП-10, ОП-7, синтамит, синтанол,) Стабилизаторы аэрированного цемента (КМЦ, жидкое стекло, гипан, ГПАА) Пластификаторы (снижающие реологические параметры; синтетические ПАВы С-3, дафен) применяются, если растекаемость<16 см; Ускорители схватывания А2(SO4)3, CaCl2 Цемент+0.5-1% + ОП-10 0.5% = Тр-р (жидкое стекло) Нсхв= 1.5-2 ч. Состав буферной жидкости: Вода +ПАВ + жидкое стекло + гипан (сульфонол 0.5 -1%) 0.5-1% Тампонажные смешанные растворы пониженной плотности – это облегченные цементные растворы. Обоснование [1]: Ведется бурение как разведочных, так и эксплуатационных скважин глубиной 3500 – 4000 м. Для этого при цементировании надо поднимать цементные растворы за обсадными трубами на значительную высоту – более 2000 м. В случае применения обычного тампонажного раствора плотность 1,8 – 1,9 г/см3 его можно поднять на высоту не более 2000 м – давление в конце цементирования может достигать 20 Мпа. Для увеличения высоты подъема цементного раствора процесс цементирования ведут в две ступени, что усложняет технологию – надо применять специальную муфту. Для упрощения этой технологии целесообразно обычные тампонажные портландцементные растворы заменять облегченными цементными растворами. Кроме того, наличие в нижней части разрезов слабосцементированных трещиноватых пластов способствует гидравлическому разрыву и поглощению раствора в процессе цементирования. В США цементные растворы с добавкой 8 – 12 % бентонита успешно применяют в скважинах с температурой 38 – 120 ͦ С. Модифицированные растворы: - 12 – 16 % бентонита; - 0,25 – 0,7 % ССБ. Плотность 1,48 – 1,66 г/см3. Применяют в скважинах глубиной до 4000 м. В США есть месторождения гильсонита – разновидность природного асфальта, плотность 1,05 – 1,10 г/см3. Материалы для получения облегченных цементных растворов. Вяжущие материалы: - тампонажный портландцемент или шлаковый цемент; - облегчающие добавки: вспученный перлит; бентонит; диатомит; опоки; асбозурит; нефтяной или каменноугольный кокс и др. Томпанажный портландцемент получают при совместном помоле цементного клинкера и гипса (по ГОСТ 1581-63). Доменный гранулированный шлак применяют при температуре в скважинах свыше 100 ͦ С, за основу берут не портландцемент, а доменный гранулированный шлак. Доменный гранулированный шлак – это зернистый материал, получаемый при выплавке чугуна из силикатных и алюмосиликатных расплавов – при их быстром охлаждении переходят в мелкозернистое состояние. Перлит – порода, состоящая из вулканического стекла с включением отдельных кристаллов слюды и др. Вспученный перлит получают при быстром нагревании при температуре 1000 – 1200 ͦ С раздробленной перлитовой породы (водопоглощение 0,35 – 7,26 %; плотность 2,17 – 2,5 г/см3. Глинопорошки (на основе глин): - бентонитовых (монтмориллонит Al2O3 · 4SiO2 · H2O); - каолинитовых (Al2O3 · 2SiO2 · H2O). Диатомит – природная гидравлическая добавка, способствующая повышению стойкости вяжущего материала в пресных и сульфатных водах – содержит кремнезем SiO2, активный к извести, связывает её в нерастворимое в воде соединение и придает ей способность твердеть в воде. Плотность – 2,03 – 2,2 г/см3, гигроскопичен, состоит из кремниевых панцирей диатомовых водорослей – диатомов – остатков простейших одноклеточных организмов. Опока – одна из разновидностей диатомита, состоящая из бесструктурной массы аморфного кремнезема – плотная горная порода, содержащая небольшие примеси глины и песка. Асбозурит состоит из смеси 70 – 85 % молотого диатомита и 15 – 30 % асбестовой мелочи – порошкообразное вещество с примесью волокон асбеста – применяют как теплоизоляционный материал, гигроскопичен, плотность 2,2 – 2,3 г/см3. Нефтяной кокс – сырьем для него служит мазут, остатки от переработки мазута или гудрона, гудрон, пиролизная гидравлическая смола. Другие облегчающие добавки - глины и глинопорошки; - мелкогранулированный глиноматериал (МГГМ) – получают методом высокотемпературной распылительной сушки отработанных буровых растворов при соотношении по массе: портландцемент – 65 – 90 %; МГГМ – 10 – 35 %. Плотность тампонажного раствора 1390 – 1600 кг/м3. - другие облегчающие добавки: мел; асбест; отходы хризотил – асбеста; отходы полиэтилена; самораспадающийся шлам; асбестоцементная пыль; лигнин; трепел; молотый тростник; кожевенная пыль; пенопластовая крошка; резиновая крошка. Цементно-меловая смесь в соотношении цемента и мела 6:4 при водосмесевом отношении 0,8. Для улучшения реологии и прочности цементно-мелового камня вводят самораспадающийся шлак (20 – 40 %) производства феррохрома, в котором преимущественно содержится СаО (до 50 %), плотность 1400 – 1540 кг/м3. Асбестоцементные добавки – для повышения трещиностойкости цементного камня, повышения адгезионных свойств, устранения усадочных деформаций – вместо глины асбестовое волокно (1,75 – 3,5 %), плотность раствора 1540 – 1600 кг/м3. Хризотия – асбест – вместо асбеста совместно с отходами полиэтилена в соотношении 8 – 18 % к 15 – 23 %, плотность раствора 1250 – 1400 кг/м3. Изол – хризотил асбестовый материал, является продуктом отходов производства асбеста. Асбоцементная пыль – отход производства асбоцементных труб при их механической обработке. По составу это тоже хризотин-асбест, плотность тампонажного раствора 1630 – 1650 кг/м3. Для «горячих скважин»: перлит; композиции на основе перлита: - вспученный перлит; - перлитовый легковес в сочетании со шламом карнаплитового хлоратора; - фильтрованный перлит; - фильтроперлит. Перлитовый легковес – замкнутые стеклянные гранулы. Фильтроперлит – открытая структура его позволяет ему хорошо смачиваться, не всплывать в воде (от всплытия перлита в водном цементном растворе). Костра – конопля или лен является отходом пенбкопроизводства, добавляют 10 – 20 %. Молотый тростник – отход целлюлозно-бумажной промышленности. Кожевенная пыль – отходы кожевенного и мехового производства (добавлять 2 – 10 %). Пенопластовый порошок – жесткий каркас, внутри которого защемлен воздух, размер 1,5 – 2 мм до 2 – 3 %. Резиновая крошка – отход вулканизированных отходов. Минеральный органический порошок (МОП) – отход переработки водоросли ламинарии на альгинат натрия. Лигнин, шлам – лигнин, гидролизованный лигнин – отходы деревообрабатывающей промышленности, плотность раствора 1300 – 1400 кг/м3 при в/т = 0,9 – 1,04. Диатомит – природная добавка, содержит много аморфного кремнезема. Смолы в качестве добавок Смоло – древесная пыль – отход деревообрабатывающей промышленности, полученный при шлифовке прессованных древесно – стружечных плит: древесина 60 – 90 %; синтетическая смола (МФ) – 6 – 10 %; остальное вода. Плотность смолы 750 – 850 кг/м3 карбонатно-полимерный шлам до 30 – 50 % от массы твердой фазы, отход при очистке воды и регенерации NaOH. Сополимер стирола и дивинил бензола (смола КЦ – 2) – вводят 10 – 15 % от массы вяжущего. Феноформальдегидная смола – продукт распыления водного раствора КФ смолы и хлористого аммония. Стирол – бутадиеновый латекс. Сардпор – пористые гранулы из кардомидоформальдегидной смолы полученной при распылении с отвердителем в сушильных аппаратах. Цеолитсодержащие материалы – это каркасные алюмосиликаты, в частности клиноптиломита (Na, K) и CaAl6Si30 · O12 · 24H2O. Клиноптилолитогликистая - порода залегает на месторождениях цеолитизированных туфов – мощные пласты: - клиноптилолит – 55 – 70 %; - монтмориллонит и гидрослюда 25 – 35 %; - сопутствующие минералы 5 -10 %. Super K фирмы «NBSAS» - разработка «ТатНИПИнефть» совместно с Норвежской фирмой «Норкш Бренсервис» АС – неорганические полнотелые стеклянные гранулы плотностью 800 – 1000 кг/м3 размером 0,25 – 0,8 мм. Тампонажный раствор получают плотностью 1500 – 1700 кг/м3. Такие гранулы применяют для цементирования верхней непродуктивной части скважины при плотности раствора 1500 кг/м3, а против продуктивного коллектора применяют растворы плотностью 1700 кг/м3. Можно применять цементирование одной ступенью, т.к. гидростатическое давление столба раствора низкое. Наполнители для тампонажных растворов Для снижения интенсивности поглощения или его устранения в буровой раствор и тампонажную смесь рекомендуется вводить различные наполнители. ВОЛ – отходы латексных вулканизированных изделий: - для проницаемых среднетрещиноватых пород. НЛК – низкозамерзающая латексная композиция: - для ликвидации интенсивных поглощений при бурении; - устранение водопритоков. Целлофановая стружка: - для буровых и тампонажных растворов при раскрытии каналов до 3 мм. ВУС – вязкоупругий состав на основе латекса и полиоксиэтилена: - для устранения поглощения при бурении. Кордное волокно: - для предупреждения и ликвидации поглощений. НП – наполнитель пластиковый – смесь частиц двух типов размером 3 мм: - жесткие пластиковые пластины; - деформированность просмоленной бумаги. Диспор – дисперсионный порошковый регенерат – продукт переработки отработанных резиновых шин: - кольматирующая добавка. НАН – акрилнитрильный наполнитель – волокна из смеси полиакрилнитрильных и полиэфирных материалов: - кольматирующая добавка. Гермо пор – порошок с частицами волокнистой структуры - антифильтрационная добавка и экологически чистый материал: - кольматант; - на 80 % обеспечивает замену известковых полимерных материалов; - среднедисперсная фракция – закупоривающий материал. ГПТС – гидрофобный полимерный тампонажный состав: полимер; диз. топливо. - ГПТС 20, 40, 75, 110 для температур от 20 до 110 ͦ С; - ремонтно-изоляционные работы в различных температурных условиях. ВНП – порошковый водонабухающий полимер: - вводят в тампонажный раствор при ремонтно-изоляционных работах в скважинах при непрерывном освоении. Тампонажные растворы для устранения поглощений в осложненных условиях Цементно-содержащие: ТРВВ – тампонажный раствор из цементного и глинистого раствора с наполнителями: -для поглощений с интенсивностью от 20 до 90 м3/г. Тампонажный раствор с высокими тиксотропными свойствами: - портландцемент; - Na2CO3; - наполнитель сломель; - добавка (этоний); - вода. для повышения эффективности изоляционных работ в поглощающих скважинах и в скважинах с газопроявлениями. ЦЛТР – цементно-латексный тампонажный раствор: - цемент 90 – 95 %; - латекс 1 – 10 %; - NaCl 0,5 – 5 %; - антивспениватель БА. для крепления скважин с водопроявляющими пластами; с породами, склонными к гидроразрыву; пористые и мягкотрещиноватые породы; ремонтно-изоляционные работы. Тампонажный раствор для холодной скважины с наполнителем сломель: - цемент 65 – 66 %; - сломель 0,5 – 2,5 %; - вода – остальное. ОТЦ-Н – облегченный тампонажный цемент: поглощения; агрессивные среды; температура от 20 до 100 ͦ С. Гипсоцементный раствор в соотношении 1:1 с замедлителями схватывания плотность раствора 1,7 – 1,85 г/см3. Глиноцементный раствор: - цемент 4 – 10 %; - бентонит; - CaCl2; - глинозем – ускоритель. изоляционные работы в условиях, где требуется уменьшение плотности. ЦСК-1 – цементно-смоляная композиция: - цемент; - алифатическая эпоксидная смола. ТЭГ-1 – отвердитель – полиэтилен полиамид (ПЭПА); СКМ-19 – смесь цемента с добавкой мочевиноформальдегидной (карбомидной) смолы М-19-62 + хлорное железо – 30 %-ый водный раствор – отвердитель. ПТЦ – соляроцементная смесь - смесь цементного раствора (1,8 г/см3) с соляроцементным раствором (1,2 – 1,45 г/см3) в соотношении 0,6:1,3 до 0,5:0,9 - для ликвидации поглощений; -сроки схватывания регулировать добавками CaCl2. ГЦППАА – глиноцементная паста с полиакриламидом – высокоструктурированная тампонажная смесь (1,33 – 1,4 г/см3) с высокой пластичной вязкостью: - для изоляции интервалов поглощения; - смесь цементного раствора и глинистого раствора в соотношении 1:1; - подается одновременно в трубы и в затрубье. Полимерные: НЛК – незамерзающая латексная композиция: - ликвидация интенсивных поглощений, водопритоков из продуктивных пластов. ГЛС – глинолатексная смесь: латекс; глинопорошок; коагулянты: цемент и CaCl2 - как упругопластичная или вязкопластичная паста; - для устранения поглощений и водоперетоков. Полиокс – ПОЭ – полиоксиэтилен – нетоксичный линейный водорастворимый полимер: - многоцелевая добавка для буровых и тампонажных растворов на водной основе в качестве ВУС; - для флокуляции бурового раствора; - для подготовки гидрофобной пластилиноподобной массы. Гелеобразующий состав на основе оксиэтил целлюлозы (ОЭЦ) + соль, распирающие добавки, щелочь, вода: - для закупоривания крупных трещин и карстовых полостей; - увеличивается в объеме до 30 %. Гипсовый раствор – на основе высокопластичного строительного и водостойкого гипса с добавками замедлителей: ТПФН, ТНФ, КМЦ, ССБ и др. ВТП – вязкая тампонажная паста на глинистой основе или неорганических вяжущих веществ с добавками CaCl2 – плотность 1,1 – 1,28 г/см3: - для изоляции интервалов поглощения – при низкой интенсивности. ПГП – полиакриламидная паста – смесь 1 % - ого раствора полиакриламида с минерализованным буровым раствором 1:3: - для изоляции интервалов поглощений; - вязкость по ВП-5 – 45 с. Пуццолаковые смеси – получают путем добавления к цементу активных минеральных добавок: опока; трепел; диатомит. Кроме активных минеральных добавок в такие смеси вводят легкие инертные добавки – наполнители: перлит; керамзит; битум БН-5; нефтяной кокс. В качестве ускорителя вводят CaCl2 – 4 – 6 %. Цементно-бентонитовые смеси (гельцементные тампонажные растворы) – ЦБС Приготавливают из тампонажного цемента + бентонит или глинопорошок + жидкое стекло, что позволяет: - быть менее чувствительными к перемешиванию и разбавлению жидкостью в скважине; - наличие глинистых частиц способствует повышению скорости восстановления ее структуры. Высоковязкие ЦБС можно получить путем введения сухих сыпучих материалов непосредственно в цементный раствор. Вязкость цементных растворов после ввода в них порошкообразных добавок значительно увеличивается, сроки схватывания сокращаются, однако, прочность цементного камня при этом возрастает. Для осуществления этого способа получения высоковязких и быстросхватывающих смесей приведена технологическая схема (рис.1):  Рис. 1. Технологическая схема получения ЦБС 1 – колонна бурильных труб; 2 – заливочная головка; 3 – задвижка; 4 – сопло; 5 – бункер; 6 – электродвигатель; 7 – шнек; 8 – тройник; I – цементный раствор; II – порошкообразные добавки; III – воздух с порошком; IV – воздух от компрессора; V – стравливаемый воздух. ЦБС могут быть получены путем затворения тампонажного цемента на глинистом растворе, приготовленном из бентонитовой глины с добавлением ускорителей сроков схватывания. Приготовление: - в емкости агрегата заливают глинистый раствор и каустическую соду; - жидкое стекло растворяют в воде и вводят в глинистый раствор; - смесь подают в гидравлическую мешалку; - после получения однородной суспензии затворяют на ней цемент; - добавки транспортируются с помощью воздуха от компрессора. Налив наполнителей в интервалы интенсивного поглощения. При наличии интервалов интенсивного поглощения промывочные растворы целесообразно перед цементированием намыть наполнителем, что бы перекрыть крупные каналы поглощений. Наилучший результат может быть достигнут в тех случаях, когда тип и размер наполнителя соответствуют форме и размеру поглощающих каналов, наиболее целесообразно использовать смесь зернистых, волокнистых и хлопьевидных наполнителей. Если точные сведения о раскрытии поглощающих каналов отсутствуют, то используют способ последовательного намыва отдельных фракций наполнителя, начиная с меньшего размера. Способы намыва 1 способ – установка нижней части бурильной колонны в кровле интервала поглощения – при этом через воронку забрасывают песок с одновременной подачей воды через ведущую трубу. 2 способ – с установкой нижней части бурильных труб в подошве интервала поглощения – при этом песчаную пульпу готовят с помощью цементировочной воронки и закачивают в скважину цементировочным агрегатом в скважину до появления циркуляции. Объем намечиваемого песка составляет от 10 до 100 м3 и более. При промывке кожл-гороха или смоды-чешуйки (или отдельно, или совместно) нижней части бурильных труб устанавливают в кровле поглощающего интервала. Установка мостов из мягких пробок Используют при полном поглощении промывочного раствора. Мосты из мягких пробок – концентрированная тестообразная паста (масса) из различных наполнителей, смешанных с глинистыми или цементными растворами, задавливаемая промывочным раствором в интервал интенсивного поглощения. Количество наполнителя составляет 30 – 70 кг и более на 1 м3 раствора. Объем тампона не менее 5 – 10 м3, а при отрицательных результатах достигает 100 м3. Проницаемые тампонажные материалы от пескования. Предназначены для создания заколонного искусственного фильтра. Роль фильтра может выполнять высокопроницаемый тампонажный камень, образующийся в результате схватывания тампонажной смеси. Наиболее дешевый и доступный вяжущий материал – портландцемент. Однако фильтр получается с низкой проницаемостью, что приводит к быстрому его забиванию и необходимостью его декольматировать. Хорошие результаты дают следующие тампонажные смеси: - цементно-солевые и особенно песчанно-цементно-солевые. Для этих смесей применяют поваренную соль с размером частиц 1 – 2 мм. Соотношения: цемент:соль = 1:2 (по массе) песок:цемент:соль = 1:0,75:0,8 Недостаток: - при небольшом количестве песка – седиментационная неустойчивость. Цементно-карбонатная смесь (цемент:CaCO3 = 1:1) – затворенная на водонефтяной эмульсии + 10 % раствор соляной кислоты: CaCO3 + HCl → CaCl2 + H2CO3 CaCl2 – создает высокопроницаемый камень – т.к. CaCl2 – мелкодисперсный порошок. Седиментационная устойчивость выше, чем у цементно-песчанных смесей; - цементно-песковые растворы более седиментационно устойчивые. ПЕК – частично растворяется в керосине, а еще лучше – в нефти. Поэтому сформировавшийся песчанно-песковый камень при контакте с пластовой нефтью станет проницаемым. Каменноугольный пек: в виде порошка, проходящего через сито с отверстиями 0,5 мм. Смешивание: цемент с песком с последующим добавлением воды. - цементный раствор + алюминиевый порошок (не более 0,2 – 0,4 % от массы цемента). Позволяет далее при повышенных температурах и давлениях получать расширяющийся цементный камень, по проницаемости аналогичный песчаникам. Очевидно, при реакции гидратации цемента + вода – повышается температура, порошкообразные частицы алюминия расширяются, идет реакция окисления – образуется Al2O3 – один из компонентов клинкерцемента, а после охлаждения (затухание реакции) объем порошка уменьшается – создается пористая проницаемость. - цементный раствор + пористый наполнитель (керамзитовый и термозитовый песок, гранулированная пемза) – т.е. материалы с открытой пористостью с размером гранул 0,5 – 3,0 мм. Предварительно эти наполнители насыщают водой или печной нефтью – насыщают под вакуумом, что позволяет сохранить их герметичную проницаемость, предупреждая попадание цементной суспензии или ее фильтрата в поровое пространство гранул. Это седиментационная устойчивая смесь – искусственный фильтр на основе проницаемого полимерного тампонажного материала [2, 3]. Контарен-2. Состав: ТС-10 – однородная смесь сланцевых фенолов (C6H5OH), этиленкликоля (ЭГ) и раствора NaOH – темнокоричневая жидкость с растворимостью в воде до 1:10, плотностью 1,16 г/см3, температура замерзания – 30 ͦ С; уротропин – мелкокристаллический порошок, плотность 1,25 г/см3, растворимость 45 %, плотность водного раствора 1,1 г/см3. NaOH – ингибитор коагуляции и регулятор срока начала загустевания (44 %-ый раствор плотностью 1,43 г/см3); ШРС-1 – наполнитель, продукт совместного помола растворенного (NaCl) и нерастворенного (руда агломерационная и шлак доменный). Нерастворимая часть – для создания необходимой прочности отвердевшего материала. Растворимая часть – для образования микрощелевых каналов после растворения наполнителя. Концентрация NaCl в тампонажном растворе значительно превышает её предельную растворимость, поэтому получается камень, наполненный кристаллами соли. Последовательность приготовления: - сначала растворяют NaOH; - потом уротропин до полного растворения; - затем порциями загружают ШРС-1; - затем вводят ТС-10; - перемешивают 8 – 10 мин. Расход материалов: - ТС-10 – 270 – 300 л; - уротропин – 90 – 120 кг; - NaOH – 12 – 15 кг; - вода – 220 – 240 л; - ШРС-1 – 900 – 1000 кг. Плотность 1,55 – 1,65 г/см3. Р = 18 – 20 см Время загустевания (при 30 ͦ С), час. - начало – 45 – 50; - окончание – 65 – 72. При 80 ͦ С, час. - начало – 0,5 – 1; - окончание – 1,5 – 1,7. Расчет параметров перлитоглиноцементных тампонажных растворов (ПГЦР) Облегченные ПГЦР применяют для холодных и горячих скважин, их получают из смеси ТПЦ со вспученным перлитовым песком и бентонитовым или обычным глинопорошком. При затворении однородной перлито-цементной смеси перлит из за низкой плотности всплывает тем интенсивнее, чем больше А.  т.е. надо повышать структуру раствора для предотвращения всплытия перлита, например, за счет добавок структурооборазователя – бентонитовой глины. Глинопорошок способствует также снижению плотности, уменьшению газопроницаемости цементного камня. Добавки часовъярсного и черкасского глинопорошков по массе зависят от содержания перлита.

Водопотребность перлита, выраженная в долях единицы, связаны с его насыпным объемным весом  соответствием: соответствием: Зная водопотребность цемента, глинопорошка и перлита можно расчетным путем определить количество перлита, приходящегося на единицу веса цемента  , необходимого для приготовления перлита глино-цементного раствора заданной плотности. , необходимого для приготовления перлита глино-цементного раствора заданной плотности.Облегченная добавка: вспученный перлитовый песок. Перлит – порода, состоящая из вулканического стекла с включениями отдельных кристаллов плагиоклаза, смори и др. Вспученный перлит получают при быстром нагревании до 1000 – 1200 ͦ С раздробленной перлитовой породы, плотность 2,17 – 2,5 г/см3. Расчет параметров ПГЦТР при заданных парамтрах: - водопотребность цемента  ; ;- водопотребность глины  . .- водопотребность перлита.   – насыпной объемный вес перлита. – насыпной объемный вес перлита.Для ПГЦТР заданной плотности  первоначально необходимо рассчитать количество необходимого перлита. первоначально необходимо рассчитать количество необходимого перлита.Составляем уравнение баланса масс для ПГЦТР:  где: 1 – масса цемента;  – масса глины, перлита и воды соответственно; – масса глины, перлита и воды соответственно; – объем цемента, глины, перлита и воды соответственно. – объем цемента, глины, перлита и воды соответственно.При этом:  где:  – масса воды для гидротации перлита, глины и цемента соответственно. – масса воды для гидротации перлита, глины и цемента соответственно.Уравнение баланса масс можно записать в другом виде:  где:  – масса воды для гидратации всех компонентов ПГЦТР, необходимая для 1 т цемента; – масса воды для гидратации всех компонентов ПГЦТР, необходимая для 1 т цемента; – масса всех сухих компонентов для 1 т цемента. – масса всех сухих компонентов для 1 т цемента.Тогда:  где:  – водопотребность цемента на его массу 1 т; – водопотребность цемента на его массу 1 т; – водопотребность 1 – го компонента на 1 т цемента; – водопотребность 1 – го компонента на 1 т цемента; – водопотребность 2 – го компонента на 1 т цемента. – водопотребность 2 – го компонента на 1 т цемента.Тогда уравнение баланса запишем в виде:  Если в данное уравнение подставить  и решить относительно и решить относительно  – массы 2-го сухого компонента в составе ПГЦТР, например, перлита, то получим уравнение в виде: – массы 2-го сухого компонента в составе ПГЦТР, например, перлита, то получим уравнение в виде: Пример расчета: Рассчитать массу перлита (  ), необходимого для получения ПГЦТР при условиях: ), необходимого для получения ПГЦТР при условиях: – водопотребность глины; – водопотребность глины; – водопотребность перлита; – водопотребность перлита; , , , , , , – плотность перлита, – плотность перлита, – масса глины, приходящаяся на 1 т цемента в составе ПГЦТР, – масса глины, приходящаяся на 1 т цемента в составе ПГЦТР, – необходимая плотность ПГЦТР. – необходимая плотность ПГЦТР.Подставляем данные в формулу:  Таким образом, для приготовления перлито-глино-цементного раствора, плотностью 1,6 т/м3, из 1 т цемента необходимо 0,045 т перлита. При этом необходимо количество глины, как первой облегчающей добавки составит  0,04 т. 0,04 т.Сведения о расширяющихся и других видах добавок к тампонажным растворам приведены в таблице 1. …

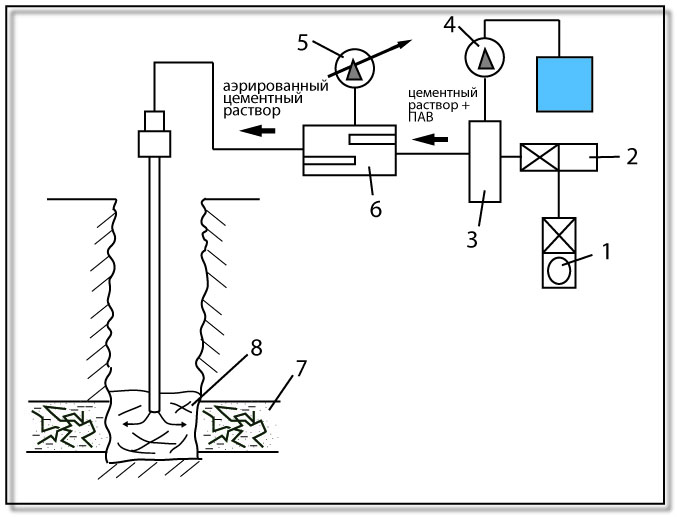

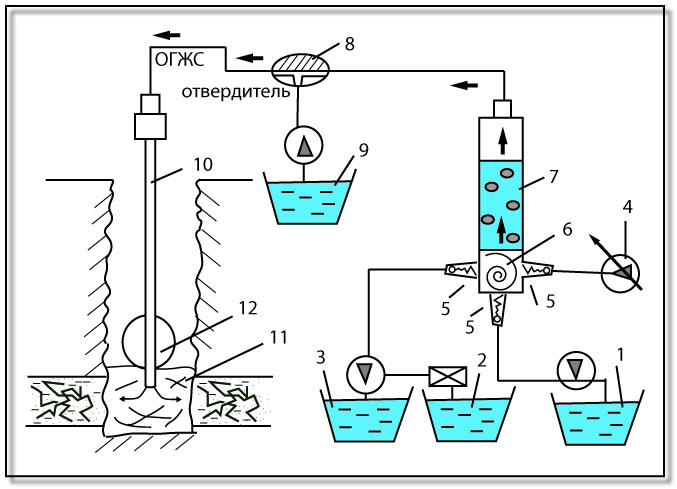

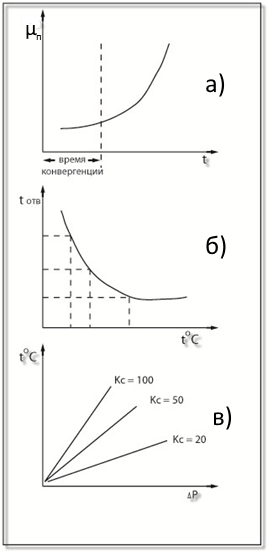

2) ОГЖС – отверждаемые газожидкостные смеси Применяются в пластах с высокой проницаемостью а также в пластах с аномально низкими пластовым давлением. Состав ОГЖС: 60-70% КФ (карбанадно-формальдегидная смесь) + 1,5  2% отвердитель (H3PO4) +пенообразователь E-30 (ПАВ) + вода 2% отвердитель (H3PO4) +пенообразователь E-30 (ПАВ) + водаНачало схватывания 0,3 - 0,5 часа Технологическая схема:  Рис.64. Технологическая схема тампонирования с применением отверждаемых газожидкостных смесей 1-ёмкость с продавочной жидкостью 2- ёмкость с водным раствором ПАВ 3- ёмкость с водным раствором смолы 4- компрессор 5- обратные клапаны 6- смесительная камера 7-пеногенератор 8- 3ех ходовой кран 9- раствор отвердителя 10- колонна БТ 11- ОГЖС в интервале тампонирования 12- пакер  Рис.65. Зависимость параметров ОГЖС: а) пластической вязкости (  ) от времени (t); б) времени отверждения (tотв) от температуры (t°C); в) зависимость температуры твердения (t°C) от давления ( ) от времени (t); б) времени отверждения (tотв) от температуры (t°C); в) зависимость температуры твердения (t°C) от давления ( P) при различных значениях коэффициента аэрации ОГЖС (Ка) P) при различных значениях коэффициента аэрации ОГЖС (Ка)Время отвердения 25 - 30 минут увеличение температуры Степень аэрации вызывает ускорение твердения, так растет температура при росте давления. |