Лекция 1 Общие сведения о месторождениях полезных ископаемых (мпи)

Скачать 15.94 Mb. Скачать 15.94 Mb.

|

Лекция 8.Геологическое управление качеством руд при добычеПрежде, чем рассматривать качество руд, необходимо выяснить – что характеризует качество полезных ископаемых? Основные показатели качества рудУниверсальных показателей качества, общих для всех полезных ископаемых, нет. Эти показатели могут быть резко различными, даже несопоставимыми для различных видов полезных ископаемых. Например, по каким показателям можно сравнить качество руд золота и каменного угля или стройматериалов и медных руд? Качество полезных ископаемых индивидуализировано в зависимости от типа полезных ископаемых. Вместе с тем, можно выделить группы полезных ископаемых, для которых многие показатели качества могут быть общими или близкими. Так, для большинства металлических полезных ископаемых основными показателями качества являются: содержание основных полезных компонентов, содержание попутных компонентов и содержание вредных примесей. В зависимости от целевого назначения полезных ископаемых показатели качества можно классифицировать на следующие группы:

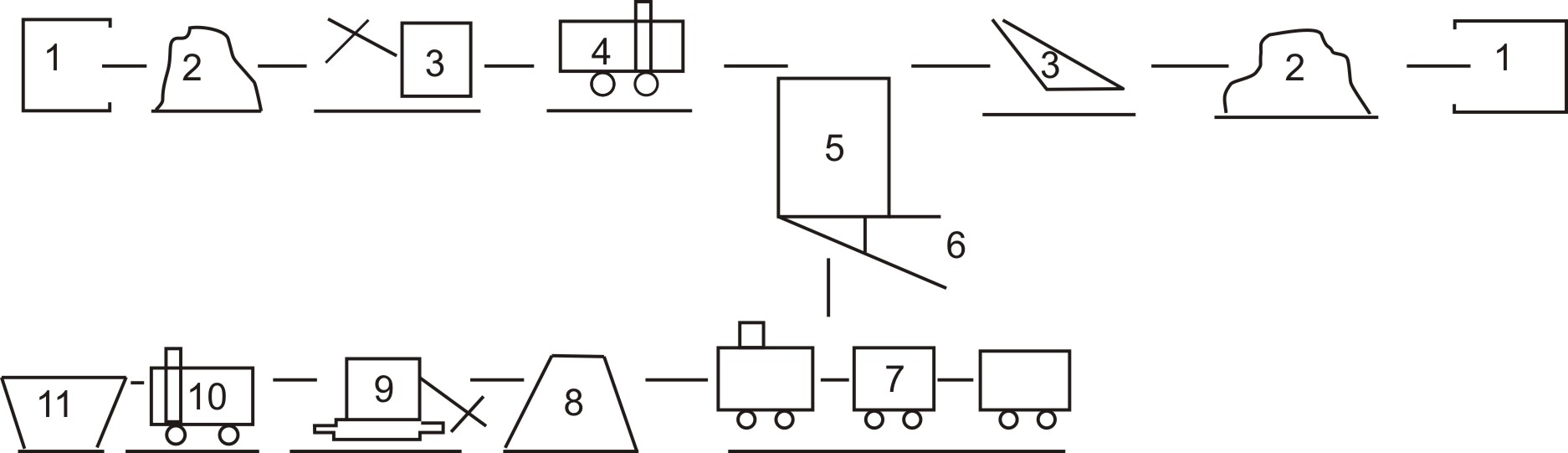

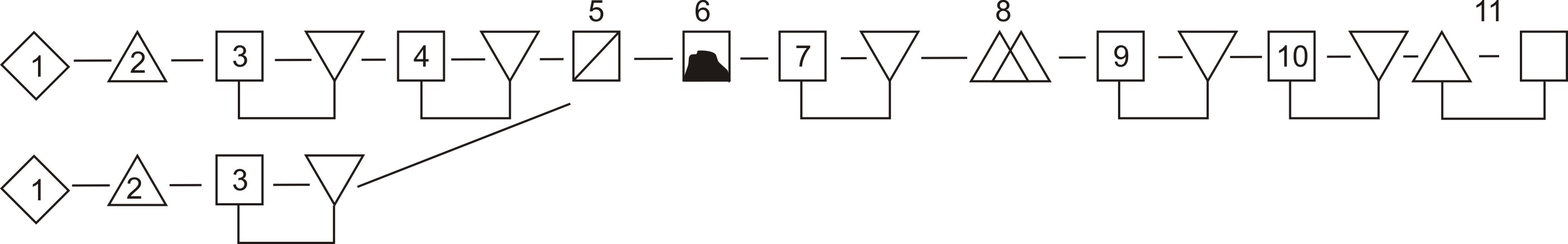

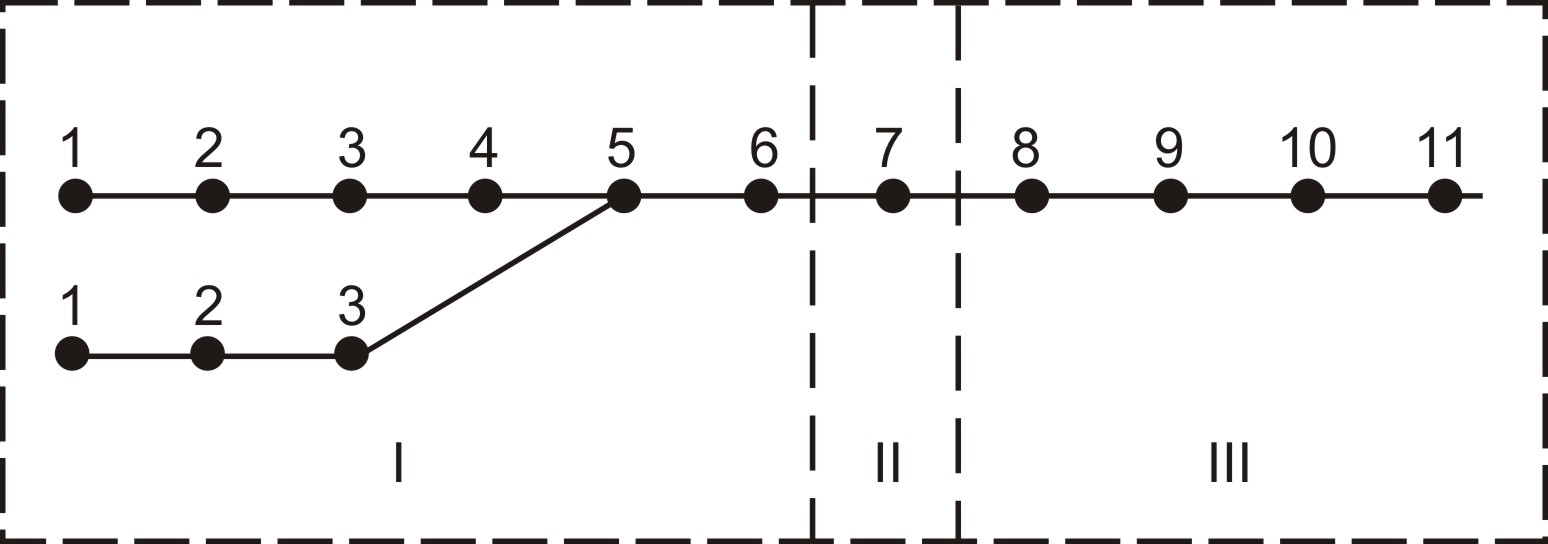

Для углей основными показателями качества являются: зольность, влажность, содержание летучих, содержание серы, теплота сгорания, коксуемость, брикетируемость и др. Для оценки качества руд любого месторождения необходимо сопоставление фактических показателей качества руд с показателями качества эталона. Таким эталоном служат базовые показатели. Базовыми показателями для определения качества полезных ископаемых являются: промышленные кондиции, представляющие собой предельные значения параметров оруденения (минимально-промышленное содержание полезного компонента в подсчетном блоке, бортовое содержание в пробе для оконтуривания балансовых запасов, допустимые значения мощности рудного тела и пропластков пустых пород и т.д. Указанные промышленные кондиции, устанавливаемые для месторождений в стадии их разведки и изменяющиеся очень редко (не чаще, чем через 5-15 лет), далеко не всегда способствуют полной и оптимальной отработке всех запасов полезных ископаемых. Это обусловлено тем, что они не учитывают особенностей геологического строения отдельных участков месторождения и конкретного порядка отработки запасов разного качества. Поэтому для стадии отработки месторождений должны устанавливаться свои специальные кондиции, которые являются базовыми показателями при оценке качества руд. Базовыми показателями для определения уровня качества уже готовой продукции рудника (карьера), т.е. товарной руды являются требования госстандартов и требования технических условий обогатительной фабрики. Таким образом, базовыми показателями для месторождений полезных ископаемых являются: промышленные кондиции, требования госстандартов и требования технических условий обогатительной фабрики. Управление качеством рудОпыт отработки месторождений различных видов полезных ископаемых свидетельствует о том, что качество минерального сырья, поступающего на обогатительную фабрику, нередко подвержено значительным колебаниям. Так, на железорудных месторождениях Кривого Рога и Урала колебания в содержании железа в товарной руде составляют от 3 до 15%; на горнодобывающих предприятиях цветной металлургии изменчивость содержаний свинца и цинка достигает 100%, содержаний меди и ртути – соответственно 120 и 150%. Непостоянством качества характеризуются и многие угольные месторождения, отрабатываемые как подземным, так и открытым способами. Особенно подвержены колебаниям показатели зольности, влажности и теплоты сгорания углей. Это часто предопределяет направление промышленного использования углей. Высока изменчивость качества и на месторождениях природных строительных материалов и прежде всего прочностных свойств горных пород, особенно при отработке приповерхностных выветрелых участков месторождений, зон интенсивной трещиноватости. Это обуславливает нередко низкий уровень выхода кондиционной продукции. Таким образом, проблема качества руд (полезных ископаемых) актуальна для всех отраслей горнодобывающей промышленности, для всех видов полезных ископаемых, разрабатываемых как подземным, так и открытым способами, но особенно остро она стоит при отработке рудных месторождений, что связано с большим разнообразием условий формирования рудных тел, с большим разнообразием типов руд и нередко весьма неравномерным распределением полезных компонентов. Кроме того, в последнее время в разработку все чаще стали вовлекаться большеобъемные месторождения с большими запасами руд и относительно низким их качеством и месторождения со сложными горно-геологическими условиями, обуславливающими ухудшение качества минерального сырья. В связи с этим, проблема повышения качества товарной руды, поступающей на обогатительные фабрики, проблема управления качеством руд приобретает первостепенное значение. Планомерная и прежде всего эффективная работа обогатительной фабрики зависит от степени постоянства качества руды, поступающей из разных забоев рудника. Если товарная руда будет обладать резко различным содержанием полезных компонентов или резко различаться по составу, то процесс ее переработки придется часто менять, что включает переналадку машин, изменение последовательности стадий переработки руды, изменение дозировки реагентов и т.п. Это повлечет за собой лихорадочную и непроизводительную работу фабрики и прежде всего – уменьшение процента извлечения полезных компонентов, возрастание потерь. Проблема управления качеством руды, поступающей на фабрику, решается двумя способами. Первый из них – селективная (раздельная) разработка месторождения и раздельная (разновременная) выдача из забоев руды разного качества прямо на фабрику. Например, если на месторождении руды представлены двумя типами – сульфидными и окисленными, то при раздельной добыче отрабатываться они должны поочередно с таким расчетом, чтобы смена типа руды, поступающей на фабрику, происходила не чаще одного раза в месяц. В принципе, возможна одновременная добыча руды разных типов, т.е. двумя (или несколькими) рудопотоками из разных забоев, но с временным складированием одного из типов руды на складах. В связи с этим, более подробно остановимся на рудопотоках. Рудопоток – путь движения руды от забоя до обогатительной фабрики или временного склада. Система таких рудопотоков образует технологическую схему горнодобывающего предприятия. В нее входят: горные выработки, их забои, элементы транспорта (подвижные и неподвижные: скреперная лебедка, погрузочная машина, электровоз), емкости для пропуска руды с горизонта на горизонт (рудоспуски), дозирующие устройства при рудоспусках, используемые при загрузке вагонеток, элементы временного складирования руды (бункера, склады). Используя простые условные обозначения, технологическую схему любого рудника можно представить в следующем виде (рис. 1.35):  Рис. 1.35. Технологическая схема рудника: 1-забой; 2-навал отбитой рудной массы; 3-погрузочная машина (скреперная лебедка); 4-автосамосвал; 5-рудоспуск; 6-дозирующее устройство; 7-локомотивный транспорт; 8-временный склад; 9-экскаватор; 10-автосамосвал; 11-бункер (склад фабрики). В последнее время в связи с необходимостью сопоставления технологических схем разных рудников появилась тенденция моделирования процессов формирования рудопотоков – более обобщенного графического их изображения (рис. 1.36):  Рис. 1.36. Модель технологической схемы рудника (рудопотоков): 1-забой; 2-навал отбитой рудной массы; 3,4,7,9,10-транспортные средства; 5-рудоспуск; 6-дозирующее устройство; 8-временный склад; 11-бункер (склад фабрики). Это моделирование позволяет более наглядно представить и изобразить путь движения руды от забоя до обогатительной фабрики. Оно дает возможность выявить пункты, где возможно максимальное изменение качества руд. Чаще всего ими являются рудоспуски, склады и бункера, где сходятся и расходятся отдельные рудопотоки. Именно в них рекомендуется контрольное опробование рудной массы на пути ее следования от забоя к фабрике. Для выявления таких пунктов нередко составляются упрощенные генерализованные схемы формирования рудопотоков и качества руды, на которых выделяются три технологических комплекса: выпуска и доставки руды; подземной транспортировки и подъема, поверхностной транспортировки; складирования и отгрузки (рис. 1.37).  Рис. 1.37. Генерализованная схема рудопотоков: I - система выпуска и доставка руды; II- система подземной транспортировки; III- система поверхностной транспортировки, складирования и отгрузки руды. Селективная отработка месторождений позволяет при наименьших потерях и разубоживании производить обособленное извлечение разных сортов или природных типов руд. Однако, она постепенно находит все меньшее применение из-за относительно невысокой производительности горных работ и их рассредоточения на больших площадях. На смену ей приходит массовая (валовая) добыча при усреднении качества руд, поступающих на обогатительную фабрику. Второй способ управления качеством руд – усреднение качества руды, поступающей на фабрику из разных забоев путем ее шихтования (смешивания). Усреднение качества руд может производиться непосредственно в забоях, на промежуточных складах, в приемных и отгрузочных бункерах, на отгрузочном складе рудника или непосредственно на рудном складе обогатительной фабрики. Управление качеством руд – проблема комплексная. Она включает геологические, технологические, организационные, экономические и другие факторы. Среди них геологические факторы играют ведущую роль, определяя исходное качество различных типов и сортов руд. Управление качеством руд начинается уже на стадии планирования и проектирования горных работ, когда определяются нормативы потерь и плановое содержание полезных компонентов в товарной руде, в рудной массе на всем пути ее следования от забоя до фабрики, когда определяется содержание не только в целом по месторождению, но и по отдельным участкам, блокам, по различным сортам и типам руд. В процессе отработки месторождения управление качеством руд осуществляется опосредованно, т.е. через управление процессами эксплуатационной разведки, подготовкой к добыче, транспортировкой, складированием и отгрузкой руды обогатительной фабрике. Качество товарной руды, поступающей на фабрику, зависит не только от исходного ее качества, т.е. от первоначального содержания полезных компонентов, но и от тех технологических изменений, которые происходят с рудой на пути ее следования от забоя до фабрики. Поэтому различают качество руды: в недрах, в отбитой рудной массе, в добытой, складированной, отгруженной (товарной) и переработанной руде. Качество руды в недрах определяется прежде всего исходным содержанием полезных компонентов и требованиями промышленных кондиций. Качество отбитой руды уже во многом зависит не только от исходного содержания полезных компонентов, но и от выбранной системы отработки. Качество добытой руды зависит в определенной степени от выбранных транспортных средств, а качество складированной руды – от условий складирования. Наконец, качество переработанной руды в значительной степени определяется технологией ее переработки. Непосредственное управление качеством руд в повседневной практике сводится: к контролю изменения качества руд, который осуществляется геолого-маркшейдерской службой в действующих забоях; к опробованию рудной массы на всем пути ее следования от забоя до фабрики; к регулированию его (качества) путем шихтования чаще всего на промежуточных складах. Опробованию подлежат руды в забоях горных выработок, в навалах отбитой рудной массы, в подземном транспорте, в поверхностном транспорте. Наконец, на фабрике переработанная руда опробуется на транспортерах после дробления, во флотационных машинах. Регулирование качества руды предусматривает прежде всего его прогнозирование в готовых к выемке блоках и оперативную информацию о качественном состоянии рудной массы на любом этапе ее движения к обогатительной фабрике. Она начинается с составления и анализа сортовых планов и планов распределения полезных компонентов в выемочных блоках. В задачу геологической службы рудника (карьера) входит расчет соотношения объемов руды, поступающей из действующих забоев на рудный склад. Для расчетов используется формула определения среднего содержания методом среднего взвешенного: С1 х V1 + С2 х V2 + … + Сn х Vn Ст = ---------------------------------------- , (50) V1 + V2 + … + Vn где Ст – содержание полезного компонента в товарной руде (требования обогатительной фабрики); С1, С2, … , Сn – средние содержания полезного компонента в действующих забоях; V1 , V2 , … , Vn - объемы руды в забоях. Зная требования фабрики к качеству товарной руды и общее ее количество, которое должно поступить на фабрику (суточная производительность фабрики), легко можно рассчитать объем руды, который необходимо извлечь из каждого действующего забоя. Если при расчетах устанавливается, что при полученных соотношениях объемов руды добиться требуемого фабрикой качества руды невозможно, то производится переоконтуривание блоков или для усредненного качества руды подключают дополнительные блоки (забои). Для успешного планирования усреднения обычно необходимо иметь не менее трех готовых к выемке блоков, либо резервные объемы складированной руды. Контроль качества угля при его добычеУголь каждого пласта подвергается изменениям, которые определяются как природными условиями, в которых шло накопление угля, так и последующими процессами, в том числе тектоническими и процессами выветривания. Качество угля устанавливается по техническим и элементарным анализам. К техническим анализам относится определение: влажности, зольности, содержания летучих, коксуемости, обогатимости, брикетируемости, содержания серы общей, теплоты сгорания. К элементарным анализам относится определение содержаний: кислорода, водорода, углерода, азота, фосфора, серы органической. Качество угля определяется по: пластовым пробам в забоях, эксплуатационным пробам добытого угля, товарным пробам угля, отправляемого потребителем. Управление качеством угля в процессе добычи включает: а) выявление глубины выветривания и окисления пластов угля; б) его регулярное опробование на пути следования от забоя до потребителя; в) обобщение результатов опробования. На основании этого обобщения строятся планы содержаний влажности, зольности, летучих, серы общей и других компонентов в изолиниях, а также составляются геолого-углехимические разрезы. На их основе выделяют зоны изменений разных свойств угля, выявляют закономерности этих изменений и делают прогнозы качества углей по каждому пласту в разных направлениях шахтного поля на участках, еще не включенных в разработку. Точное знание качества угля необходимо для решения вопроса о его рациональном использовании в промышленности. В зависимости от этих качеств уголь будет использован или в металлургии (коксующийся) или в углехимической промышленности или пойдет в топки печей. Для контроля за качеством угля на горнодобывающем предприятии создается инспекция по качеству угля. К управлению качеством угля также относится составление (на основе фактических изменений) проектов стандартов качества угля на каждый год добычи с последующим пластово-дифференциальным опробованием. Это позволяет нередко из контуров некондиционного угля выделить 2-3 пачки, дающие совместно кондиционный уголь. Эти проекты стандартов качества угля составляются совместно геологической службой горнодобывающего предприятия, отделом технического контроля и обогащения и инспекцией по качеству угля. |