Очистные процессы пр. Курсач очистные. 1. общая часть

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

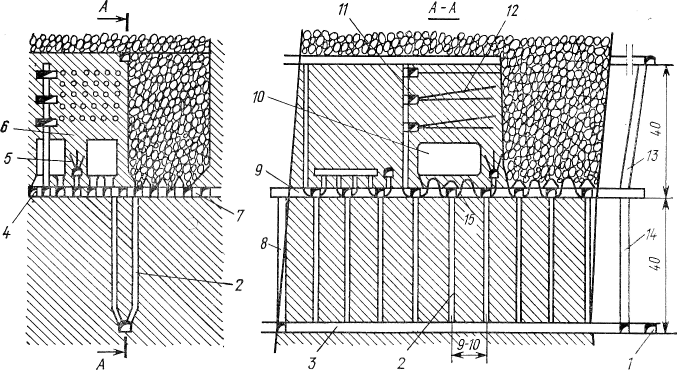

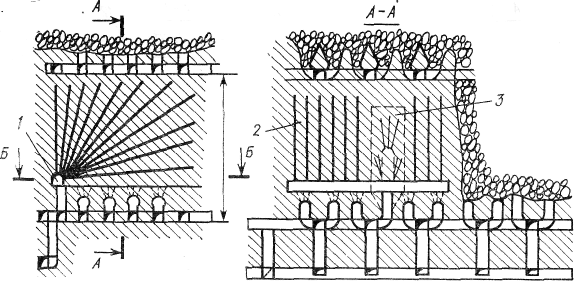

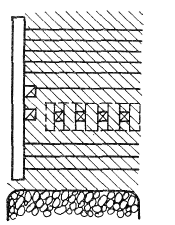

1.2 Система разработки Система подэтажного обрушения с отбойкой руды глубокими скважинами применяется в двух основных вариантах: - с отбойкой руды на компенсационное пространство (горизонтальное, вертикальное, наклонное); - с отбойкой руды на ранее обрушенные руды или пустые породы (в зажиме). Вариант системы подэтажного обрушения с отбойкой руды глубокими скважина ми на горизонтальное компенсационное пространство применяется при разработке месторождений средней мощности и мощных (Рис.1). Подготовка блоков как при этом, так и при других приведенных выше вариантах этой системы практически одинакова. Она включает проходку полевого откаточного штрека 1 и ортов 3. Из откаточных ортов до отметки первого подэтажа проходят рудоспуски 2, ходовые 8 и материальные 14 восстающие. На каждом подэтаже проходят хозяйственные орты 9 и штреки скреперования 7. На границах блока штреки скреперования соединяют вентиляционными ортами 4, из которых в лежачем боку проходят запасной ходовой восстающий 13.  Рисунок 1 - Система подэтажного обрушения, с отбойкой руды глубокими скважинами на горизонтальное компенсационное пространство Очистные работы начинают с подсечки, после выпуска руды из которой образуются горизонтальные компенсационные пространства (камеры) 10. Для большой устойчивости этих пространств между ними оставляют целик 6. Массив руды разбуривают глубокими скважинами 12 из специальных буровых выработок 11. Взрывание скважин осуществляют короткозамедленным способом. При этом в первую очередь взрывают скважины 5, разбуренные в целиках 6. После взрывания глубоких скважин приступают к массовому выпуску руды через дучки 15. Доставку руды производят с помощью скреперных установок, виброконвейеров или самоходных машин. В зависимости от применяемого способа доставки изменяется конструкция горизонта доставки. Система разработки отличается высокой производительностью, экономичностью, хорошими условиями проветривания. Вместе с тем эта система имеет ряд недостатков, главными из которых являются: большой объем подготовительных работ и невозможность применения самоходной буровой техники. Горизонтальное направление отбойки снижает устойчивость выработок горизонта выпуска руды. На рис.2 приведена система подэтажного обрушения с отбойкой руды глубокими скважинами на вертикальное компенсационное пространство (щель). Подготовка блока при этой системе, как уже отмечалось, аналогична описанной выше. Выемка руды начинается с образования вертикального компенсационного пространства (щели) 3, на которое встречно направленно отбивают массив, разбуренный глубокими скважинами 2 из буровой выработки 1. При этой системе разработки значительно снижается динамическое воздействие взрыва на выработки приемного горизонта. Кроме того, такой способ отбойки позволяет улучшить качество дробления горной массы за счет соударения отдельных кусков. Варианты системы подэтажного обрушения с отбойкой руды на наклонное компенсационное пространство показаны на рис.3. Разбуривание массива (см. рис.3, а) глубокими скважинами производится из буровых выработок 2, расположенных на уровне горизонта воронок. Толщина отбиваемого слоя по горизонтали, как правило, равна расстоянию между выработками выпуска руды (скреперования). Наклонные слои отбивают на наклонное компенсационное пространство 4. Выпуск отбитой руды производят через выпускные выработки (дучки или щели) 1. Доставка отбитой руды производится скрепером в рудосвалочные восстающие. При применении системы подэтажного обрушения также с отбойкой наклонных слоев руды на наклонную подсечку (см. рис.26.16,6) разбуривание массива производится непосредственно из выработок горизонта доставки (скреперования) 3.  Б-Б  Рисунок 2 - Система подэтажного обрушения с отбойкой руды глубокими скважинами на вертикальное компенсационное пространство. Это позволяет исключить проходку специального бурового штрека и упростить конструкцию системы. При таком разбуривании массива устья глубоких скважин 5 недозаряжают ВВ на 8 - 10 мс целью предохранения штреков скреперования от разрушения в момент массового взрыва. Однако после взрывания скважин их недозаряженные части используются при образовании выпускных дучек или щелей. Доставка отбитой руды производится скрепером с погрузкой непосредственно в вагоны через полки. Система подэтажного обрушения с отбойкой руды глубокими скважинами на зажатую среду (рис.9) разработана сравнительно недавно. Однако уже накоплен значительный положительный опыт применения этой системы разработки. Так, в условиях Криворожского бассейна, например, при отбойке на зажатую среду достигается лучшее дробление руды, чем при отбойке на компенсационные пространства.  Рисунок 3 - Система подэтажного обрушения с отбойкой руды глубокими скважинами, пробуренными из буровых выработок (а) и штреков скреперования (б), на наклонное компенсационное пространство. Отличительная особенность этой системы разработки заключается в том, что отбойка слоев руды, разбуренных из буровых выработок глубокими скважинами, производится не на компенсационное пространство, выполненное в виде камеры (пустоты), а на ранее обрушенную руду или даже пустые породы. Таким образом, при отбойке руды на зажатую среду отпадает необходимость в трудоемкой операции по образованию компенсационного пространства.  Рисунок 4 - Система подэтажного обрушения с отбойкой руды глубокими скважинами в зажатой среде: 1 - буровая выработка: 2 - обрушенная руда или пустая порода; 3 - глубокие скважины; 4 - штреки скреперования Необходимое компенсационное пространство для размещения обрушаемой руды создается за счет уплотнения под действием энергии взрыва обрушенных ранее пород и их амортизационных свойств. Вместе с тем необходимо отметить, что выпуск обрушенной руды при таком способе отбойки следует производить с особым вниманием, не допуская преждевременных потерь и разубоживания. При системе этажного обрушения с отбойкой руды глубокими скважинами блок обрушают сразу на всю высоту этажа. В этом заключается основное отличие ее от системы подэтажного обрушения. Четкой границы между этими системами провести вообще невозможно. На одних рудниках высота этажа составляет 40 м. и, естественно, на всю эту высоту (этажа) производят обрушение руды. Следовательно, применяют систему этажного обрушения. На других же рудниках высота этажа составляет 80 м и его делят на два подэтажа, в пределах которых и производят обрушение руды. В этих условиях система именуется уже системой подэтажного обрушения. В практике наибольшее распространение получили системы этажного обрушения с отбойкой руды глубокими скважинами на горизонтальные компенсационные пространства, вертикальные компенсационные пространства и на зажатую среду. 2. РАСЧЕТ ПАРАМЕТРОВ ОЧИСТНОГО БЛОКА 2.1. Расчет допустимых пролетов обнажения. Крутопадающие рудные тела. Для определения допустимых пролетов обнажения при крутом падении залежи рекомендуется использовать зависимости для расчета допустимых эквивалентных обнажений в камерных системах разработки [4]. Устойчивость обнажений, рассчитанных по этим зависимостям, обеспечивается в течении 6 месяцев. Для вертикальных обнажений эквивалентный пролет определяется по формуле:  σсж - предел прочности материала обнажения при сжатии, МПа; γ – объемный вес налегающих пород, кН/м³; Н – глубина заложения камер от поверхности, м; n – коэффициент запаса прочности. Для перехода от величин эквивалентных пролетов к реальным размерам камер воспользуемся формулой В.Д. Слесарева для выработок с прямоугольным опорным контуром:  S – площадь обнажения, м²;  P – периметр обнажения, м;  2.2. Расчет междукамерных целиков Для рудных тел мощностью до 15 м расчет междукамерных целиков (МКЦ) рекомендуется осуществлять по методике ВНИМИ [1]. Эта методика базируется на гипотезе Турнера-Шевякова с использованием поправочных коэффициентов. Особенностью ее является учет ослабляющего влияния пройденных в целиках выработок - восстающих, просечек, ходков. Ширина ""ножек"" целика, остающихся после проходки в нем блокового восстающего и горизонтальных ходков, т.е. ширина изолированных опорных прямоугольных целиков, расположенных длинной стороной по восстанию, определяется по формуле (если вместо длины камеры задана длина блока L, то ширина ""ножки"" определяется как):  Общая ширина целика:  Где  n = 1,4-1,7 - коэффициент запаса, учитывающий изменение прочности, площади поперечного сечения целика и воздействие взрывных работ; h – расстояние по вертикали между ходками в целике, м; bх - ширина ходка, м; kт - коэффициент структурного ослабления (изменяется от 0,1 до 0,5, причем меньшие значения имеют сильнотрещиноватые руды, большие - мало-трещиноватые); kд ≈ 0,7 - коэффициент, учитывающий время стояния целика; hх - высота ходка, м; aв - ширина восстающего, м; l - длина камеры по простиранию, м. 2.3. Высота потолочин Для крутопадающих рудных тел мощностью до 15 м по рекомендациям М.И. Агошкова [5] отношение высоты потолочины к горизонтальному пролету камеры (горизонтальной выемочной мощности) h/mв.г принимают равным: - 0,20,3 - в очень устойчивых рудах; - 0.30,5 - в рудах средней устойчивости; - 0,50,7 - в неустойчивых рудах. 3. ОТБОЙКА РУДЫ 3.1. Выбор способа взрывной отбойки Скважинная отбойка используется, как правило, в рудных телах мощностью более 5-8 м, при больших объемах разовой отбойки и отсутствии людей в очистном пространстве. В устойчивых рудах, отличающихся монолитной структурой, труднобуримых, а также при бурении из очистного пространства, отбойку осуществляют параллельными скважинами. В рудах трещиноватых, недостаточно устойчивых, при нечетких контактах залежей, когда точность отбойки по контуру не имеет существенного значения, более эффективна отбойка веерными скважинами. В сильно нарушенном массиве, где затруднена проходка и поддержание буровых выработок, при обрушении потолочин отработанных камер, целесообразнее использовать пучковое расположение скважин. При выборе диаметра скважин надо исходить из следующих соображений: - при больших объемах массового обрушения руды, четких контактах залежи, а также в мелкотрещиноватой и монолитной руде более эффективны скважины большого диаметра; - в рудных телах сложной конфигурации, недостаточно устойчивых рудах, при малой ширине очистного пространства, крупноблочной трещиноватости руды, жестких требованиях к качеству дробления руды, малых объемах разовой отбойки предпочтительнее скважины малого диаметра. 3.2. Расчет параметров взрывной отбойки. Скважинная отбойка. Основными параметрами отбойки являются л.н.с. и расстояние между скважинами, на основе которых определяются все остальные. Наиболее распространенной зависимостью для расчета л.н.с. является формула Л. И. Барона:  где d - диаметр скважины, м; ∆ - плотность ВВ, кг/м³; kз - коэффициент заполнения скважин; kз = 0,7 ; Расположение скважин параллельное m - коэффициент сближения зарядов, m = 1м; трещины параллельны плоскости забоя q - удельный расход ВВ на отбойку, кг/м³.  где k1 - коэффициент относительной работоспособности ВВ, k1 = 1,13 коэффициент, учитывающий трещиноватость руд и требуемое качество дробления.  lтр - среднее расстояние между видимыми трещинами в массиве lтр=400; ак - размер кондиционного куска, ак = 350; n1 = 0,5;  k4 - коэффициент, учитывающий условия отбойки, одна обнаженная плоскость k4 = 1 k5 - коэффициент, учитывающий способ заряжания скважин, принимается как и при шпуровой отбойке, k5 = 0,9 k6 - коэффициент, учитывающий диаметр заряда:  Где n2 = 1  k7 - коэффициент, учитывающий схему расположения скважин, k7 =1,2 Значения теоретического удельного расхода ВВ при различных коэффициентах крепости руды q0 = 0,6; При отбойке параллельными скважинами расстояние между ними определяем по формуле:  Число скважин в отбиваемом слое:  акр - расстояние от краевых скважин до контура забоя, принимается  Для найденного N уточняется а. Общая длина скважин в слое, м,:  Где lс - длина одной скважины, м.  где: Hс – вертикальная высота отбиваемого слоя, м; h’ – величина недобура, принимаемая равной 0,5W, м; при отбойке уступа без наличия нижней подсечки:  где: hпер – величина перебура, принимаемая равной 0,5W, м. Объем отбойки в слое, м³,:  где Нс - высота отбиваемого слоя, м. Длина скважин на 1м³ отбитой руды, м:  Выход руды при отбойке, м³/м,:  Общий расход ВВ на отбойку, кг,:  где qс - масса заряда ВВ, приходящаяся на 1 м скважины, кг;  Уточненный удельный расход ВВ, кг/м³,:

3.3.Определение производительности бурового оборудования Буровое оборудование: Машины ударно-вращательного бурения. В зависимости от исходных данных и типа бурового оборудования для определения производительности бурения скважин можно пользоваться одной из следующих зависимостей: При бурении станками ударно-вращательного действия с погружными пневмоударниками производительность станка, м/смену, определяем по формуле [11]:  где Тсм - продолжительность смены, мин; Тпз и Тоб - время на подготовительно-заключительные операции и обслуживание рабочего места, мин tо - основное (чистое) время бурения 1 м скважины, мин; L - глубина скважины (средняя), м; В - стойкость коронки на одну заточку, м; tш = 2 мин - время на свинчивание- навинчивание штанг; lш = 0,8-1,2 м - длина штанги; tк =16 мин - время на замену долота; tв - время на передвижку с веера на веер tв =11 мин; tс - время перехода со скважины на скважину; m – число скважин в веере аmax - максимальное расстояние между концами скважин в веере, м.

3.4.Заряжание шпуров и скважин. Механизированное заряжание. Сменная производительность звена взрывников, м, при механизированном заряжании скважин определяется по формуле:  где Тсм - продолжительность смены, мин; Тоб - время на обслуживание рабочего места, 10 мин. n – суммарная длина скважин. tо + tв - нормы времени при заряжании 1 м скважин kот - коэффициент, учитывающий нормированное время на отдых в течение смены

3.5 Расчет трудовых затрат при бурении скважин Затраты времени на бурение шпуров или скважин в ряду (слое или забое), смен:  где nбс - число одновременно работающих буровых станков. Lc= 105,6; Qб= 15,72; Трудовые затраты на бурение шпуров или скважин, чел*смен.:  где nб - количество бурильщиков, чел. Удельные трудовые затраты на бурение, чел*смен/т составляют:  где Qс – количество отбиваемой руды, т. Производительность бурильщика при бурении шпуров или скважин, т/чел*смену:  Затраты времени при механизированной зарядке шпуров, скважин, смен:  где Qз - производительность заряжания, м/смену; L - суммарная длина заряжаемых скважин (шпуров), м; nз - количество зарядчиков, шт. Трудовые затраты при ручном и механизированном заряжании скважин, чел*смен:  где nзр - количество взрывников на зарядке шпуров и скважин: Удельные трудовые затраты при заряжании, чел*смен/т:  Производительность труда рабочего на заряжании, т/чел*смен:  Общие трудовые затраты на бурение, заряжание и взрывание, чел*смен:  где 1,2 - коэффициент, учитывающий затраты времени на вспомогательные процессы (прокладка трубопроводов, текущий ремонт и т. д.) 4. ВЫПУСК, ПОГРУЗКА И ДОСТАВКА РУДЫ 4.1. Производительность скреперной погрузки и доставки. Для взрыво-доставки руды можно применять ковшово и ковшово-бункерные погрузочно-доставочные машины.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||