Эксплуатация дорожных машин. Контрольная работа. Контрольная работа. Вариант 22. Вариант 22 Задание Эксплуатация дорожных машин с автоматизированными системами управления бульдозеров с системами Автоплан

Скачать 203.62 Kb. Скачать 203.62 Kb.

|

|

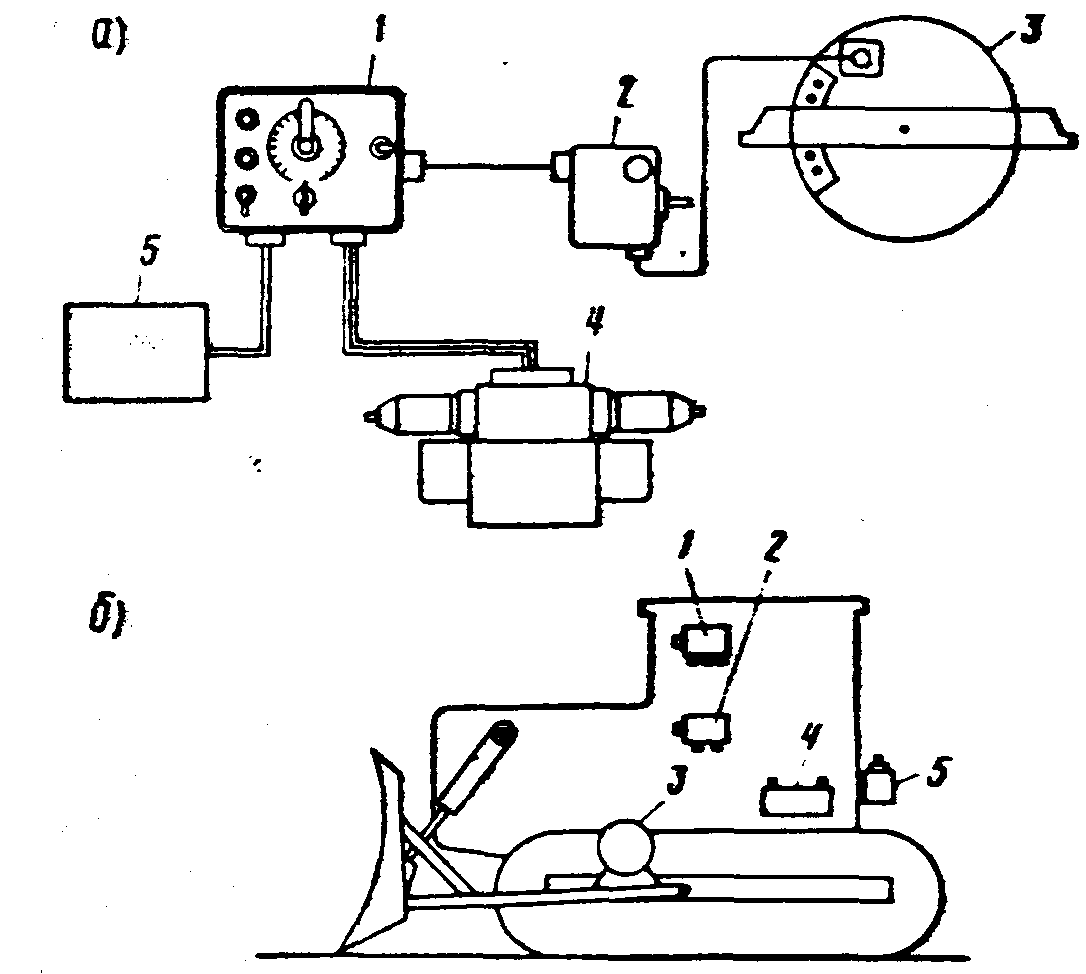

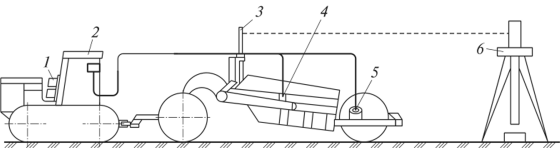

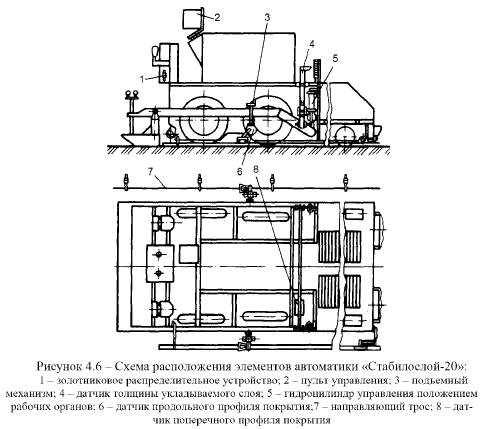

Вариант 22 Задание 1. Эксплуатация дорожных машин с автоматизированными системами управления: бульдозеров с системами «Автоплан», скреперов с системами «Стабилоплан», асфальтоукладчиков с системами «Стабилослой». Уход за автоматизированными системами в процессе эксплуатации. Ответ: Применение в бульдозерах автоматического управления обеспечивает возможность более точной планировки разрабатываемой поверхности (с точностью до ±5 см от заданного уровня), а также значительного повышения производительности на указанных работах (в среднем в 1,5—2 раза в сравнении с обычными машинами). Система автоматического управления “Автоплан-1” и “Автоплан-2’ разработана ВНИИстройдормашем и осуществлена Челябинским заводом дорожных машин на бульдозерах ДЗ-18Б и ДЗ-54С с базовыми тракторами Т-100МЗГП. Несмотря на сложность настройки и регулировки машин с автоматическим управлением, перспективность внедрения этих машин в практику дорожного строительства вполне оправдывается.  Рисунок 1 - Аппаратура системы «Автоплан» (а) и ее расположение на бульдозере (б) Назначение устройства для автоматического управления — обеспечить определенно заданное положение рабочего органа бульдозера (отвала) для снятия слоя грунта (стружки переменной толщины) независимо от положения самой машины. В процессе работы такого бульдозера преимущественно на планировочных работах режущая кромка ее отвала сохраняет заданное горизонтальное положение или с каким-то заданным небольшим уклоном. В состав аппаратуры «Автоплан» (рис. 1) входят: блок управления 1, пульт управления 2, датчик углового положения 3, исполнительное устройство – электрогидравлический золотник 4 типа ЗСУ-5. Питание системы осуществляется от бортового аккумулятора 5. Установка задания производится задатчиком на блоке управления; ручное управление (кнопочное) – с пульта управления. Скреперы нашли широкое применение на послойной разработке грунта и точной планировке под заданные отметки крупных строительных площадок и дорог. Для этого прицепные гидроуправляемые скреперы оборудованы автоматической аппаратурой, обеспечивающей автоматическое управление положением ковша по высоте, перемещением задней стенки и выглублением ковша при перегрузке для предотвращения отключения силовой установки. Использование автоматизированных скреперов позволяет повысить производительность труда за счет сокращения числа проходов, качество выполняемых работ и улучшить условия работы машиниста. Для точной планировки под заданные отметки и получения различных уклонов земляной поверхности используют аппаратуру «Стабилоплан» (рис. 2) с лазерным устройством. В состав аппаратуры входят электрогидрораспределитель, пульт с блоком управления. механизм перемещения с ФПУ, датчики управления КВД задней стенкой ковша и углового положения ДКБ рамы скрепера. В этой системе автоматическая стабилизация положения ножа скрепера может осуществляться с помощью датчика углового положения ДКБ или автономной системой управления, или копирной по лучу лазера. Этот датчик устанавливается на буфере ковша скрепера и предназначен для преобразования перемещения своего корпуса относительно вертикали в электрический сигнал, передаваемый после усиления и замера рассогласования на исполнительный механизм.  Рисунок 2 - Скрепер с системой «Стабилоплан» с лазерным устройством Асфальтоукладчики являются самоходными машинами непрерывного действия, обеспечивающими безостановочную укладку асфальтобетонных покрытий.  Рисунок 3 - Схема расположения элементов системы автоматики «Стабилослой»: 1 — пульт управления; 2 — механизм перемещения датчика; 3 — указатель толщины; 4 — гидроцилиндр; 5 — датчик поперечного регулирования; 6 — датчик продольного регулирования; 7 — направляющая лыжа; 8 — направляющий трос; 9 — электро» магниты гидрозолотников Существующие системы подвески рабочих органов асфальтоукладчиков не могут сгладить микронеровности во всем диапазоне длины волн. В связи с этим нашли применение системы автоматического регулирования положения рабочих органов «Стабилослой 1» и «Стабилослой 2», предназначенные для стабилизации положения выглаживающей плиты относительно заданных ориентиров, что обеспечивает соблюдение задаваемых продольного и поперечного профилей покрытия. В процессе эксплуатации средств автоматизации особое внимание обращают на профилактические работы, предупреждающие выход из строя элементов автоматики и в значительной степени исключающие аварии. Цель этих работ заключается в следующем: а) добиться гарантийных уровней сопротивления изоляции всех частей установок; б) поддерживать в исправном состоянии кабельное хозяйство, провода, электромагнитные и моторные механизмы, реле, контакты и другую аппаратуру; в) достигнуть соответствия параметров защит заданным уставкам; г) поддерживать в исправном состоянии и 100-%ной готовности к включению устройства резервного питания; д) обеспечить соответствующую надежность действий блокировок и сблокированных частей схем, сигнализации и т. п. Перед вводом средств автоматизации установок в эксплуатацию проводят технический (внешний) осмотр, в результате которого выявляют ошибки монтажа и наладки. Техническому осмотру предшествует предварительное изучение документации на автоматизацию, актов на скрытые работы, актов и протоколов ревизий и паспортов оборудования и т. д. Чтобы предупредить преждевременный выход из строя элементов автоматики и содержать их в работоспособном состоянии, проводят ряд профилактических мероприятий. В систему профилактических мероприятий входит следующее. 1. Текущее обслуживание и надзор за работой систем автоматизированного управления. Результаты работы фиксируются в журналах эксплуатации. 2. Периодическое обслуживание и испытания, выполняемые по графику. Они позволяют выявить не только общее состояние системы и ее отдельных элементов, но и очаги скрытых повреждений или признаки, указывающие на возможность их появления. При этом фиксируют состояние изоляции, аппаратуры, основного оборудования и его отдельных частей, а также выявляют ненадежные элементы и оборудование или его отдельные части, которые нужно заменить. Это выполняют мастера-наладчики. 3. Планово-предупредительные ремонты (часто выполняемые после перечисленных выше испытаний), позволяющие немедленно устранить выявленные дефекты и обеспечить исправное состояние всех элементов системы. При выполнении ремонтных работ бригада руководствуется протоколами испытаний и записями в журналах эксплуатации, где отмечают неисправности, обнаруженные персоналом. 4. Профилактическая замена изношенного оборудования или его отдельных частей. Это осуществляют в случаях, когда, по данным ремонтной бригады, такая замена требуется до начала нового очередного ремонта по графику. Эту работу выполняет обслуживающий персонал, руководствуясь предписанием руководителя ремонтной бригады, в сроки, согласованные с поставкой запасных частей и возможностями эксплуатации. До замены изношенных частей или оборудования за ними наблюдает дежурный персонал. Изъятие ненадежных элементов оборудования в межремонтный период позволяет повысить надежность работы системы и удлинить межремонтный период. Профилактические мероприятия планируют на 1...2 года. Сроки проведения отдельных видов работ определяют в зависимости от особенностей системы автоматизации и условий эксплуатации предприятия, исходя из требований действующих правил и инструкций. Необходимо строго соблюдать последовательность проведения работ в системе профилактики. Задание 2. Особенности разборки и сборки двигателей внутреннего сгорания: снятие головки цилиндров, установка головки цилиндров, притирка клапанов, установка коленчатого вала. Ответ: Головку цилиндров следует снимать только для устранения неисправностей деталей цилиндро-поршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки. Головка цилиндров снимается в следующем порядке: - сливается охлаждающая жидкость из системы охлаждения двигателя; - отсоединяются от головки все трубопроводы; - снимается крышка головки цилиндров; - отворачиваются гайки скоб крепления форсунок и снимаются форсунки, предохраняя распылители от ударов и засорения отверстии; - отвернув болты крепления осей коромысел, снимаются оси коромысел вместе с коромыслами и извлекаются штанги. - отворачиваются гайки крепления головки цилиндров, соблюдая ту же последовательность, что и при затяжке; - снимаются головки цилиндров с двигателя и проверяется их состояние, обратив внимание на герметичность заглушек; - если необходимо, снимается прокладка головки цилиндров, избегая ее повреждений; - проверяется состояние гильз цилиндров и закрываются цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи. Головка цилиндров устанавливайте в обратном порядке. Гайки крепления головки цилиндров затягивайте в порядке возрастания номеров моментом 220—240 Н•м (22—24 кгс•м). После первой затяжки повторной операцией проверяется требуемый крутящий момент на каждой гайке, соблюдая последовательность. Нельзя затягивать гайки моментом большим, чем нужно, т. к. это неизбежно приведет к разрушению окантовок прокладок головок цилиндров и прогару самих прокладок. Перед началом притирки клапанов головки цилиндров очищаются от масла и нагара и наносятся метки на тарелки клапанов, чтобы при сборке обязательно установить их по своим седлам. Снимаются клапаны с помощью специального приспособления. Головку цилиндров без форсунок, коромысел и осей коромысел устанавливают на плиту так, чтобы обеспечить упор для клапанов. Упорный винт приспособления вворачивается в отверстие болта крепления оси коромысла, нажимную тарелка приспособления ставится на тарелку пружины клапана и, нажимая на рукоятку рычага приспособления, отжимается пружина клапана, вынимаются сухари тарелки клапана, разбирается пружинный механизм, поднимается головка цилиндров и вынимаются клапаны. Клапаны и их седла тщательно очищаются от нагара, промываются в керосине и осматриваются для определения степени ремонта. Восстановить герметичность клапана притиркой при наличии незначительных износов и мелких раковин на фасках можно в том случае, если тарелка клапана не покороблена и нет прогаров на фасках клапана и седла. При наличии этих дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных клапанов новыми. Стержни клапанов смазываются чистым моторным маслом. Притирочная паста наносится в выточки на головке цилиндров, не менее чем на 90 по окружности выточки. Наличие пасты на торцах тарелок клапанов не допускается. Процесс притирки состоит из возвратно-вращательного движения клапана при помощи специального приспособления или дрели с присосом. Нажимая на клапан с усилием 20— 30 Н (2—3 кгс), он поворачивается на 1/3 оборота, затем в обратном направлении на 1/4 оборота. После пяти двойных ходов клапан приподнимается для улучшения подачи притирочной пасты. После окончания притирки клапаны и седла промываются керосином и вытираются насухо. Клапаны и пружины устанавливаются на свои места. Коленчатый вал устанавливают в следующей последовательности: у двигателя при помощи съемника снимают крышки коренных подшипников и крышку держателя сальника, которые укладывают в определенном месте в последовательности их нумерации; протирают салфеткой постели под вкладыши в блоке цилиндров и в крышках коренных подшипников и продувают масляные каналы сжатым воздухом; вынимают вкладыши коренных подшипников номинального или соответствующего шейкам вала ремонтного размеров из упаковочной бумаги, удаляют с поверхности вкладышей смазку и протирают их салфеткой; проверяют соответствие размеров вкладышей ремонтному размеру коренных шеек коленчатого вала и наличие во вкладышах отверстий для смазки; устанавливают вкладыши с отверстиями в постели блока и смазывают маслом СУ. После этого несколько раз провернуть коленчатый вал при помощи динамометрического рычага. Коленчатый вал должен поворачиваться с моментом, не превышающим 7 кГм. Если вал проворачивается с моментом не выше 7 кГм, то за-шплиитовывают гайки крепления крышек коренных подшипников проволокой с таким расчетом, чтобы после затяжки проволоки последняя создавала натяг, препятствующий отвертыванию гаек. После установки коленчатого вала регулируют осевой люфт коленчатого вала. Для этого устанавливают переднюю упорную шайбу, обозначенную буквой А, минимальной толщины на штифты переднего коренного подшипника и блока цилиндров, и прижимают ее до отказа при помощи приспособления для выравнивания торцов крышки первого коренного подшипника и блока и проверяют величину возможного осевого перемещения коленчатого вала. Для этого устанавливают измерительную головку приспособления для измерения осевого люфта в базовое отверстие блока и на шпильку и рычагом перемещают несколько раз вал из переднего крайнего положения в крайнее заднее, при этом следят за положением стрелки индикатора. Величина осевого перемещения вала должна находиться в пределах 0,03—0,12 мм. Установив шайбу большей толщины, снова проверить осевое перемещение вала, так как указано выше, и убедиться, что оно находится в указанных пределах. После проверки величины осевого перемещения приспособление для выравнивания торцов передней крышки подшипника и блока и измерительную головку для проверки осевого люфта коленчатого вала снимают с блока цилиндров и запрессовывают сегментную шпонку распределительной шестерни в шпоночный паз коленчатого вала. После укладки коленчатого вала в постели, в пазы заднего подшипника забивают деревянные уплотнители до упора в торец паза (см. рис. 57), а выступающие концы уплотнителя срезают острым ножом заподлицо с плоскостью разъема крышки подшипника. Затем ставят крышки и затягивают их болтами. Момент затяжки 11—13 кГм. |