|

|

Шпоры(Процессы и аппараты) - 2. 27. Напор насоса

27.Напор насоса.

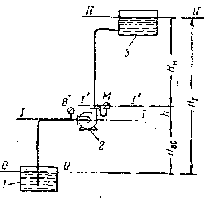

Рассмотрим схему насосной установки, представленной на рис.1. Введем обозначения: р1— давление в емкости 1, из которой насосом 2 засасывается жидкость (назовем ее условно приемной емкостью); р2— давление-в напорной емкости 2;рвс — давление во всасывающем патрубке насоса; рк— давление в напорном патрубке насоса; Hвс — высота всасывания; Hн — высота нагнетания; Нг— геометрическая'высота подачи жидкости; Н— расстояние по вертикали между уровнями уста�новки манометра Ми вакуумметра В.

1 - приемная емкость; 2 - насос;

3 - напорная емкость;

М- манометр;

В- вакуумметр.

Уравнение Бернулли для сечений 1-1 и 1'-1' при всасывании:

p1/ρg + w21/2g = Hвс + w2вс/2g + pвс/ρg + hп.вс

Для сечений 1'-1' и 2-2 при нагнетании:

pн/ρg + w2н/2g = Hвс + w22/2g + p2/ρg + hп.н.

Полный напор насоса пропорционален разности давлений в нагнетательном и всасывающием патрубках:

H = (pн - pвс)/ρg

H = (p1- p2)/ρg + (w2вс – w2н)/2g + Hн + Hвс + hп.н. + hп.вс

Hн + Hвс = Hг и hп.н. + hп.вс = hп – общее сопр-е трубопровода

H = Hг + (p2 – p1)/ρg + hп

т.е. напор насоса равен сумме трех сла�гаемых высоты подъема жидкости в насосе, разности пьезометрических напоров и разности динамических напоров в нагнетательном и всасывающем патрубках насоса.

При перекачивании по горизонтальному трубопроводу Hг=0.

pн = pм + pа + ρgh; pвс = pа + pв

напор действующего насоса может быть определен как сумма показаний манометра и вакуумметра (выраженных в м столба перекачиваемой жидкости) и расстояния по вертикали между точками расположения этих приборов.

|

28. Высота всасывания.

Всасывание жидкости насосом происходит под действием разности давлений в приемной емкости р1 и на входе в насос рвс или под действием разности напоров p1/ρg - рвс/ρg Высота всасывания может, определена сл. образом:

Hвс = р1/ρg – (рвс/ρg + (w2вс - w21)/2g + hп.вс)

Принимая во внимание, что практически скорость w1≈0:

Hвс = р1/ρg – (рвс/ρg + w2вс/2g + hп.вс)

т.е. высота всасывания насоса увеличивается с возрастанием

давления р1 в приемной емкости и уменьшается с увеличением давления рвс, скорости жидкости wвс и потерь напора hп.вс во всасывающем трубо�проводе.

Если жидкость перекачивается из открытой емкости, то

Hвс ≤ р1/ρg – (рвс/ρg + w2вс/2g + hп.вс)

Из ур-я следует, что высота всасывания зависит от атмосферного давления, ск-ти дв-я и плотности перекачиваемой жид-ти, ее тем-ры (и соот-но - давления ее паров) и гидравлического сопр-я всасывающего трубопровода.

При расчете высоты всасывания поршневых насосов надо учитывать потери напора на преодоление сил инерции во всасывающем трубопроводе. Эти потери обусловлены неравномерностью подачи поршневого насоса.

Кавитация возникает при высоких скоростях вращения рабочих колес центробежных насосов и при перекачивании горячих жидкостей в условиях, когда происходит" интенсивное парообразование в жидкости, находящейся в насосе. Пузырьки пара попадают вместе с жидкостью в область более высоких давлений, где мгновенно конденсируются. Жид�кость стремительно заполняет полости, в которых находился сконденси�ровавшийся пар, что сопровождается гидравлическими ударами, шумом и сотрясением насоса. Кавитация приводит к быстрому разрушению насоса за -счет гидравлических ударов и усиления коррозии в период парообра�зования. При кавитации производительность и напор насоса резко сни�жаются.

hи = 6/5 * l/g * f/f1 * u2/r – потери напора на преодоление сил инерции.

l – высота столба жид-ти в трубопроводе; f,f1 – площадь сечения поршня и трубопровода; u, r – окружная ск-ть вращ-я и радиус кривошипа

hк = 0.019(Qn2)2/3/H;

Q – произв-ть насоса; n – ск-ть вращ-я вала насоса; Н – напор насоса.

|

29. Центробежные насосы. Принцип действия и типы насосов. Законы пропорциональности.

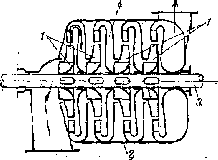

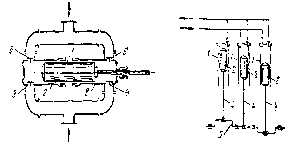

В центробежных насосах всасыва�ние и нагнетание, жидкости происходит равномерно и непрерывно под дей�ствием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе.

В одноступенчатом центробежном насосе жид�кость из всасывающего трубопровода поступает вдоль оси рабочего колеса 2 в корпус 3 насоса, и, попадая на лопатки 4, приобретает вращатель�ное движение. Центробежная сила отбрасывает жидкость в канал пере�менного сечения между корпусом и ра�бочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном тру�бопроводе 5. При этом, как следует из уравнения Бернулли, происходит пре�образование кинетической энергии по�тока жидкости в статический напор, что обеспечивает повышение давления жидкости. На входе в колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос.

Давление, развиваемое центробеж�ным насосом, зависит от скорости вра�щения рабочего колеса. Перед пуском центробежный насос заливают/перекачиваемой жидкостью. Чтобы жидкость не вылива�лась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках его, на конце всасывающей трубы, погру�женном в жидкость, устанавливают обратный клапан, снабженный сеткой.

Напор одноступенчатых центробежных насосов (с одним рабочим коле�сом) ограничен и не превышает 50 м. Для создания более высоких напоров применяют многоступенча�тые насосы, имеющие несколько рабочих колес в общем корпусе 2, расположенных последова�тельно на одном валу 3. Жидкость, выходящая из первого колеса, посту�пает по специальному отводному ка�налу 4 в корпусе насоса во второе колесо (где ей сообщается дополни�тельная энергия), из второго колеса через отводной канал в третье колесо и т. д. Таким образом, ориентиро�вочно (без учета потерь) можно счи�тать, что напор многоступенчатого на�соса 'равен напору одного колеса, ум�ноженному на число колес. Число

рабочих колес в многоступенчатом насосе обычно не превышает пяти. Основное уравнение центробежных машин Эйлера. В каналах между лопатками рабочего колеса жидкость, двигаясь вдоль лопаток, одновре�менно совершает вращательное движение вместе с колесом.

Определим полный напор, развиваемый рабочим колесом при перека�чивании идеальной жидкости (используем ур-е Бернулли):

р1/ρg + w21/2g = р2/ρg + w22/2g;

При вращении колеса жид-ть приобретает доп. энергию А:

р1/ρg + w21/2g = р2/ρg + w22/2g – А;

С = G/g * w2r – ц\б сила.

АG = G/g * w2 (r22 - r21);

H1 = р1/ρg + c21/2g – напор на входе в колесо

H2 = р2/ρg + c22/2g – напор на выходе из колеса

Теоретический напор:

Нт = (u2c2cosα2 – u1c1cosα1)/g – осн. ур-е ц\б машин.

Действительный напор: < теор. напора (т.к часть энергии расх-ся на преодоление гидравл-х сопр-й): Н = Нт ηг ε ,где ηг – гидравл. кпд насоса; ε – коэф., учит. число лопаток.

Производительность Q соотв-т расходу жид-ти ч\з каналы шириной b1 и b2 м\у лопатками рабочего колеса:

Q = b1(πD2 - δz1)c1r = b2(πD2 - δz2)c2r ,где δ – толщина лопаток; z - их число; c1r c2r – радиальные составляющие скоростей на входе и выходе в колесо.

Законы пропорциональности. Производительность и напор центробеж�ного насоса зависят от числа оборотов рабочего колеса. Производительность насоса прямо пропорциональна радиальной составляющей абсолютной скорости на выходе из колеса. Если изменить число оборотов насоса от п1до п2, что вызовет изменение производительности от Q 1 до Q 2, то, при условии сохранения подобия траекторий движения частиц жидкости, параллелограммы ско�ростей в любых сходственных точках потоков будут геометрически по�добны. Соответственно

Q1/ Q2 = n1/ n2

Напор центробежного насоса пропорцио�нален квадрату окружной скорости, т. е. Н1/ Н2 = (n1/ n2)2

Мощность, потребляемая насосом, пропорциональна произведению производительности Qнасоса на его напор Н: N1/ N2 = (n1/ n2)3

|

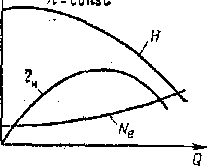

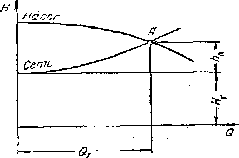

30. Характеристики насосов. Графические зависимости напора H, мощ�ности на валу Nеи к. п. д. насоса ηн от его производительности Q при по�стоянном числе оборотов п называются характеристиками насос. Эти зависимости получают при испытаниях цен�тробежных насосов, изменяя степень открытия задвижки на нагнетатель�ной линии; они приводятся в каталогах на насосы.

Н Nе ηн

Из рис. следует, что с увеличением производительности при п = constнапор насоса уменьшается, потребляемая мощность возрастает, а к. п, д. проходит через максимум. Насос потребляет наименьшую мощность при закрытой напорной за�движке.

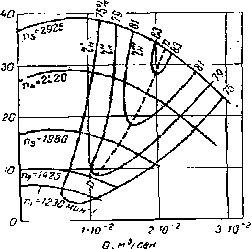

Снимая характеристики насоса при различных числах оборотов насоса (п1, п2 . . .), получают ряд зависимостей H - Q . Линия р—р соответствует макси�мальным значениям к. п. д. при данных числах оборотов рабочего колеса. Полу�ченные таким путем графические зависимо�сти между напором, к. п. д. и производи�тельностью насоса при различных числах оборотов колеса называют универ�сальными характеристиками. Пользуясь универсальной характеристи�кой, можно установить пределы работы насоса (соответствующие максимальному значению к. п. д. ) и выбрать наиболее благоприятный режим его работы.

|

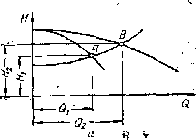

31. Работа насосов на сеть.

При выборе насоса необходимо учитывать характеристику сети, т. е. трубопровода и аппаратов, через которые пере�качивается жидкость.

Характеристика сети выражает зависимость между расходом жидко�сти Qи напором H, необходимым для перемещения жидкости по данной сети. Напор H может быть определен как сумма геометрической высоты подачи H г и потерь напора Ни:

hп = kQ2

Тогда характеристика сети выразится зависимостью:

H = HГ + kQ2

Точка А пересечения этих характеристик называется рабочей точкой; она отвечает наибольшей производительности насоса Q1 при его работе на данную сеть. Если требуется более высокая производительность, то необ�ходимо либо увеличить число оборотов электродвигателя, либо заменить .данный насос на насос большей производительности. Увеличение произ�водительности может быть достигнуто также путем уменьшения гидравли�ческого сопротивления сети hп. В этом случае рабочая точка переместится по характеристике насоса вправо.

Насос должен быть выбран так, чтобы рабочая точка соответствовала требуемым производительности и напору в области наибольших к. п. д.

|

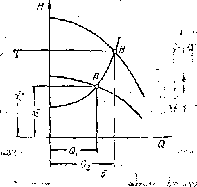

32.Совместная работа насосов.

При параллельном соединении общую характеристику насосов получают сло�жением абсцисс характеристик каждого из насосов для данного напора. На рис. показана характеристика двух одинаковых насосов, работающих параллельно. Совмещение характеристики сети с общей характеристикой насосов показывает, что рабочая точка В в этом случае соответствует производительности Q2 большей, чем производительность одного насоса Q1 (точка А). Однако общая производительность всегда будет меньше суммы произ�волительностей насосов, работающих отдельно друг от друга, что связано с параболической формой характеристики сети. Чем круче эта характеристика, тем меньше приращение про�изводительности. Поэтому параллельное включение насосов используют для увеличения производительности насосной установки, когда характеристика сети является достаточно пологой. Увеличение напора при этом незна�чительно.

При последовательном соеди�нении насосов общую характеристику полу�чают сложением напоров насосов для каж�дого значения производительности.

а — параллельное соединение;

б – последовательное соединение.

На рис.представлена общая характеристика двух одинаковых насосов, соединенных последовательно. Точка пересечения этой характеристики с характеристикой сети (рабочая точка В) соответствует суммарным напору и производительности (H2 и Q2) после�довательно соединенных насосов, работающих на данную сеть. При таком соединении насосов удается значительно увеличить напор, если характеристика сети является достаточно крутой.

|

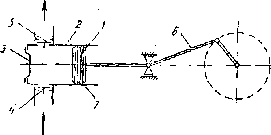

33. Поршневые насосы. Принцип действия и типы насосов.

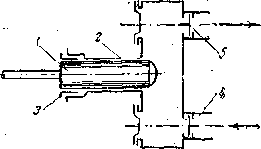

В поршневом насосе всасывание и нагнетание жидкости, происходят при возвратно-поступа�тельном движении поршня / в цилиндре 2 насоса. При движении поршня вправо в замкнутом пространстве между крышкой 3 цилиндра и поршнем создается разрежение. Под действием разности давлений в приемной

емкости и цилиндре жидкость поднимается по всасываю�щему трубопроводу и посту�пает в цилиндр через откры�вающийся при этом всасы�вающий клапан 4, Нагнета�тельный клапан 5 при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находя�щейся в нагнетательном тру�бопроводе.

При ходе поршня влево в цилиндре возникает давление, под действием ко�торого закрывается клапан 4 иоткрывается клапан 5.

Жидкость через нагнетательный клапан поступает в напорный трубо�провод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происхо�дит неравномерно: всасывание — при движении поршня слева направо, нагнетание —- при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается. Поршень насоса приводится в движение кривошипно-шатунным механизме 6, преобразующим вращательное движение вала в возврат�но-поступательное движение поршня. По числу всасываний или нагнета�ний, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на насосы простого и двойного дейст�вия. В зависимости от конструкции поршня различают собственно порш�невые и плунжерные (скальчатые) насосы.

В поршневых насосах основным ра�бочим органом является поршень /, снабженный уплотнительными кольца�ми 7, пришлифованными к внутренней зеркальной поверх�ности цилиндра. Плунжер, или скалка, не имеет уплотнительных колец и от�личается от поршня значительно большим отношением длины к диаметру.

Плунжерный горизонталь�ный н-с простого действия, в котором роль поршня играет плунжер 1, двигающийся возвратно-поступательно в цилиндре 2; плунжер уплотняется при помощи сальника 3. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, а не плотности легко устраняются подтягиванием или заменой набивки сальника без демонтажа насоса. В связи с тем что для плунжерных насосов нет необходимости в тщательной пригонке поршня и цилиндра, их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений.

В химической промышленности плунжерные насосы более распро�странены, чем поршневые.

Более равномерной подачей, чем насосы простого действия, обладают поршневые и плунжерные насосы двойного действия. Горизонтальный плунжерный насос двойного действия можно рассматривать как совокупность двух насосов про�стого действия. Он имеет четыре клапана — два всасывающих и два нагнетательных.

При ходе плунжера 1 вправо жидкость всасывается в левую часть цилиндра 2 через всасывающий клапан 3 и одновременно через нагнета�тельный клапан 6 поступает из правой части цилиндра в напорный трубо�провод; при обратном ходе поршня всасывание происходит в правой части цилиндра через всасывающий клапан 4, а нагнетание — в левой части цилиндра через клапан 5. Таким образом, в насосах двойного действия всасывание и нагнетание происходят при каждом ходе поршня/ вследствие чего производительность насосов этого типа больше и подача равномер�нее, чем у насосов простого действия.

Еще более равномерной является подача насоса тройного действия, или триплекс-насоса. Трип�лекс-насосы представляют собой строенные насосы простого действия, кривошипы которых расположены под углом 120° друг относительно друга. Общая подача триплекс-насоса складывается из подач насосов простого действия, при этом за один оборот коленчатого вала жидкость три раза всасывается и три раза нагнетается.

По роду привода поршневые насосы делятся на приводные (от элек�тродвигателя) и прямодействующие (от паровой машины).

Прямодействующие паровые насосы имеют при�вод непосредственно от паровой машины, поршень которой находится на одном штоке с поршнем насоса. Насосы этого типа используют главным образом на установках', где по условиям безопасности применение насосов с электрическим приводом .недопустимо (огне- и взрывоопасные произ�водства), а также при наличии дешевого отбросного пара (подача воды в паровые котлы и т. п.).

|

34.Производительность,характеристики, неравномерность подачи, индикаторная диаграмма поршневых насосов.

Производительность. В поршневых насосах жидкость при всасывании занимает в цилиндре объем, освобождаемый поршнем. В период нагнета�ния этот объем жидкости вытесняется поршнем в нагнетательный трубопровод. QT = FSn – теоретическая производительность.

Q = QT η V – действительная производительность

Характеристика насосов. Зависимость между напором Н и произво�дительностью Qпоршневого насоса изображается верти�кальной прямой. Характеристика показывает, что производительность поршневого насоса есть величина постоянная, не зависящая от напора. Практически, вследствие увеличения утечек жидкости через неплотности, возрастающих с повышением давления, реальная характеристика не совпадает с теоретической. С увеличением давления действительная производительность поршневого насоса несколько уменьшается.

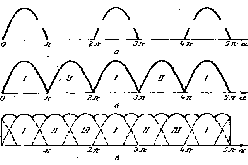

Неравномерность подачи. Скорость поршня, приводимого в движение кривошипно-шатунным механизмом, не является постоянной. Она изменяется от нуля (в левом и правом крайних положениях) до некоторого максимального значения (при среднем положении поршня). Как следует из теории кривошипно-шатунного механизма, поступательная скорость движения поршня изменяется пропорционально синусу угла поворота кривошипа а. Жид�кость следует за поршнем безотрывно, поэтому подача насоса простого действия будет изме�няться в соответствии с законом движения поршня.

Насосы двойного и тройного действия (триплекс-насосы) отличаются более равномер�ной подачей, представляющей собой сумму подач двух или трех насосов простого действия, у которых периоды нагнетания и всасывания сдвинуты во времени.

Для уменьшения неравномерности подачи и смягчения гидравлических ударов (напри�мер, при быстром закрытии вентиля на напорном трубопроводе) поршневые насосы снаб�жаются воздушными колпаками, которые устанавливают на входе жидкости в насос и выходе ее из насоса.

При ускорении движения поршня, т. е. когда в воздушный колпак поступает наиболь�шее количество жидкости, воздух, находящийся в последнем, сжимается. Избыток жидкости поступает в колпак и удаляется из него, когда подача становится ниже средней. При этом давление воздуха, находящего�ся в колпаке, изменяется незначительно (поскольку его объем гораздо больше объема поступающей жидкости) и движе�ние жидкости в нагнетательном (или вса�сывающем) трубопроводе становится близ�ким к равномерному.

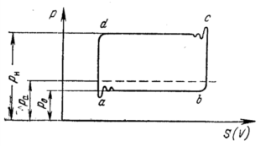

Индикаторная диаграмма. Эта диа�грамма показывает зависимость абсолют�ного давления в цилиндре поршневого насоса от пути, пройденного поршнем, или объема, описываемого поршнем. Она вы�черчивается специальным прибором — индикатором, устанавливаемым на цилиндре работающего насоса.

Упрощенная индикаторная диаграмма поршневого насоса простого действия. Линия аb соответствует процессу всасывания. Давление в цилиндре в этот период р0 меньше атмосферного ра. Под действием разности давлений ра — р0 вса�сывающий клапан поддерживается в открытом состоянии. Точка Ь отвечает правому край�нему положению поршня. В этот момент всасывающий клапан закрывается, поршень начи�нает двигаться влево и давление в цилиндре резко возрастает (линия bс) до рн, при котором открывается нагнетательный клапан (точка с). Подача жидкости в напорный трубопровод происходит при постоянном давлении рн. Точка b соответствует левому крайнему положе�нию поршня, после которого поршень начинает двигаться вправо. Нагнетательный клапан закрывается, давление в цилиндре резко падает до значения р0, при котором происходит открытие всасывающего клапана (точка а). В моменты открытия клапанов (точки а и с) возникают некоторые колебания давления, вызванные инерцией клапанов

|

35. Неоднородные системы и методы их разделения. Неоднородными, или гетерогенными, системами на�зывают системы, состоящие из двух или неск. фаз.

Любая неоднородная бинарная система состоит из дисперсной (внутренней) фазы и дисперсионной среды, или сплошной (внешней) фазы, в которой распределены частицы дисперсной фазы.

В зависимости от физического состояния фаз различают: суспензии, эмульсии, пены, пыли, дымы и туманы.

Суспензии — неоднородные системы, состоящие из жидкости и взвешенных в ней твердых частиц. В зависимости от размеров твердых частиц (в мкм) суспензии условно подразделяют на грубые (более 100), тонкие (0,5—100) и мути (0,1—0,5).

Эмульсии — системы, состоящие из жидкости и распределенных в ней капель другой жидкости, не смешивающейся с первой. Размер частиц дисперсной фазы может колебаться в широких пределах. Под действием силы тяжести эмульсии расслаиваются, однако при незначи�тельных размерах капель (менее 0,4—0,5 мкм) или при добавлении ста�билизаторов эмульсии становятся устойчивыми и не расслаиваются в течение длительного времени. С увеличением концентрации дисперсной фазы появляется возможность обращения (инверсии) фаз. В резуль�тате слияния (коалесиенции) капель дисперсная фаза становится сплошной; в ней оказываются взвешенными частицы фазы, бывшей до этого внешней.

Физические свойства (плотность, вязкость) суспензий и эмульсий определяются объем�ным соотношением фаз, составляющих систему, и их физическими свойствами. Средняя плотность суспензий и эмульсин:

ρсм = ρдφ + ρс(1-φ)

Вязкость суспензии μсм (н-сек/м2) зависит от концентрации твердой фазы, но не зав-ит от размера твердых частиц.

μсм = μс(1 + 2,5 φ) – при объёмной конц-и тв. фазы менее 10 %

μсм = μс(1 + 4,5 φ) - при объёмной конц-и тв. фазы более 10 %

Пены — системы, состоящие из жидкости и распределенных в ней пузырьков газа. Эти газо-жидкостные системы по своим свойствам близки к эмульсиям.

Пыли и дымы — системы, состоящие из газа и распределенных, в нем частиц твердого вещества. Пыли образуются обычно при механиче�ском распределении частиц в газе (при дроблении, смешивании и транс�портировке твердых материалов и др.). Дымы получаются в процессах конденсации паров (газов) при переходе их в жидкое или твердое состоя�ние. Пыли, дымы и туманы представляют собой аэродисперс�ные системы, или аэрозоли.

В химической технологии широко распространены процессы, связан�ные с разделением жидких и газовых неоднородных систем. Выбор метода их разделения обусловливается, главным образом, размерами взвешенных частиц, разностью плотностей дисперсной и сплошной фаз, а также вяз�костью сплошной фазы. Применяют следующие основные методы разде�ления: 1) осаждение, 2) фильтрование, 3) центрифугирование, 4) мокрое разделение. Эти методы лежат в основе гидромеханических процессов разделения неоднородных систем.

Осаждение представляет собой процесс разделения, при кото�ром взвешенные в жидкости или газе твердые или жидкие частицы отде�ляются от сплошной фазы под действием силы тяжести, сил инерции (в том числе центробежных) или электростатических сил. Осаждение, проис�ходящее под действием силы тяжести, называется отстаиванием. В основном отстаивание применяется для предварительного, грубого разделения неоднородных систем.

фильтрование — процесс разделения с помощью пористой перегородки, способной пропускать жидкость или газ, но задерживать взвешенные в среде твердые частицы. Оно осуществляется под действием сил давления или центробежных сил и применяется для более тонкого разделения суспензий и пылей, чем путем осаждения.

Центрифугирование — процесс разделения суспензий и эмульсий в поле центробежных сил. Под действием этих сил осаждение сочетается с уплотнением образующегося осадка, а фильтрование - с уплотнением и механич. сушкой осадка.

Мокрое разделение — процесс улавливания взвешенных в газе частиц какой-либо жидкостью. Оно происходит под действием сил тяжести или сил инерции и применяется для очистки газов и разделения суспензий. При обработке суспензий мокрое разделение используют в комбинации с другими способами разделения (промывка осадков в про�цессах отстаивания и фильтрования).

|

36.Материальный баланс процесса разделения.

Пусть разделению подлежит система, состоящая из вещества а (сплош�ной фазы) и взвешенных частиц вещества b (дисперсной фазы). Введем обозначения:

Gсм, Gосв, Gос — масса исходной смеси, осветленной жидкости и полу�чаемого осадка, кг

хсм> хосв> хос - содержание вещества b в исходной смеси, осветленной жидкости и осадке, массовые доли.

При отсутствии потерь вещества в процессе разделения уравнения материального баланса имеют вид:

по общему количеству веществ Gсм = Gосв + Gос,

по дисперсной фазе (веществу b):

Gсм хсм = Gосв хосв + Gос хос

Gосв = Gсм(хос - хсм)/( хос - хосв); Gос = Gсм(хсм - хосв)/( хос - хосв);

Содержание взвешенных частиц в осветленной жидкости и в осадке выбирается в зависимости от конкретных технологических условий про�цесса разделения. При этом содержание вещества в осветленной жидкости обычно ограничивается некоторым нижним пределом

| |

|

|

Скачать 282.04 Kb.

Скачать 282.04 Kb.