Шпоры(Процессы и аппараты) - 2. 27. Напор насоса

Скачать 282.04 Kb. Скачать 282.04 Kb.

|

| 37. Свободное осаждение частиц. Сопротивление движению тел в жидкостях. Проведение ряда процессов химической технологии связано с движением твердых тел в капельных жидкостях или газах. Изучение закономерностей этих процессов составляет внешнюю задачу гидродинамики. При движении тела в жидкости (или при обтекании неподвижного тела движущейся жидкостью) возникают сопротивления, для преодоления которых и обеспечения равномерного движения тела должна быть затра чена определенная энергия. Возникающее сопротивление зависит главным образом от режима движения и формы обтекаемого тела. Зависимость ζ от Re: ламинарный режим (Re<2) ζ = 24/Re переходный режим Re 2 – 500 ζ = 18.5/Re0.6 автомодельный режим 2*105 > Re > 500 ζ =0.44 Осаждение частиц под действием силы тяжести. Частица массой т (и весом тg) начинает падать под действием силы собственного веса, то скорость ее движения первоначально возра стает со временем. При полном отсутствии сопротивления среды ско рость да менялась бы во времени по известному закону w = gτ. Однако с увеличением скорости будет расти, сопро тивление движению частицы и соответственно уменьшаться ее ускорение, В результате через короткий промежуток времени наступит равновесие: сила тяжести, под действием которой частица движется, станет равна силе сопротивления среды. Начиная с этого момента, ускорение движения будет равно нулю и частица станет двигаться равномерно — с постоянной скоростью. Скорость такого равномерного движения частицы в среде назы вают скоростью осаждения и обозначают символом wос, Сила, движущая шарообразную частицу диаметром d, выражается раз ностью между ее весом и выталкивающей архимедовой силой, равной весу жидкости (среды) в объеме частицы: F = πd3/6g(ρт - ρ); R = ζ*πd2/4*ρw2/2 – сила сопр-я срды. wос нах- ся из их рав-ва wос = √4dg(ρт - ρ)/3ζρ = d2g(ρт - ρ)/18μ где μ — вязкость среды. | 38. Режимы осаждения и их хар-ка. wос = √4dg(ρт - ρ)/3ζρ = d2g(ρт - ρ)/18μ В ламинарной области: max размер частиц, осаждение которых происходит по закону Стокса: dmax = 1.56 3√ μ2/ρ(ρт – ρ) приняв Re = 2, т. е. — предельному значению Re для ламинарной об ласти. Тогда (Re = 2); Re = Ar/18 В переходной области (2< Re< 500) wос ≈ 0.78d0.43(ρт - ρ)0.715/ρ0.218μ0.43 В автомодельной области: (Re > 500) wос = 5.46√d(ρт - ρ)/ ρ; Re = 1.74√Ar ζRe2 = 4/3 Ar (Ar = d3ρ2g/μ*(ρт - ρ)/ ρ) Re = Ar/(18+0.575√Ar) – для всех режимов | 39. Методы расчёта скорости свободного осаждения частиц. Для того чтобы выбрать расчетное уравнение, wос = √4dg(ρт - ρ)/3ζρ = d2g(ρт - ρ)/18μ wос ≈ 0.78d0.43(ρт - ρ)0.715/ρ0.218μ0.43 ; wос = 5.46√d(ρт - ρ)/ ρ; Re = 1.74√Ar соответствующее данной области осаждения, т. е. одно из уравнений, необходимо предварительно знать значение критерия Re, в который вхо дит искомая скорость осаждения wос. Поэтому расчет wос по приведенным выше уравнениям возможен только методом последовательных приближений. Проверяют, лежит ли най денное значение Rе в пределах, отвечающих принятой области осаждения. В случае несовпадения расчет повторяют до получения сходимых резуль татов. Вследствие трудоемкости метода последовательных приближений более удобно для определения wос пользоваться другим методом предложен ным П. В. Лященко: Re2ζ = 4/3 * d3ρ2g/μ2 * (ρт - ρ)/ ρ; Ar = d3ρ2g/μ2 * (ρт - ρ)/ ρ; ζRe2 = 4/3 Ar Re<2: 24Re = 4/3 Ar; Re = Ar/18; ArКР1 = 18*2=36; 2< Re< 500: Re = 0.152Ar0.715; ArКР2 = 83000; Ar> 83000: Re = 1.74√Ar; Определив вел-ну Ar находим wос = μRe/dρ; Re = Ar/(18+0.575√Ar) – для всех режимов. | 40. Понятие и расчет скорости стесненного осаждения. При отстаивании неоднородных систем наблюдается постепенное увеличение концентрации дисперсигидрированных частиц в аппарате. Над слоем осадка образуется зона сгущенной суспензии, где происходит стесненное осаждение. Оно сопровождается трением частиц и их взаимными столкновениями. Происходит сближение скоростей осаждения частиц разл-х размеров. Возникает коллективное осаждение в каждом сечении аппарата с раз-ми скоростями по высоте. Замедление объясняется тормозящим действием ж-ти, вытесняемой осаждающимися частицами и движущейся от днища в напр-и, обратном дв-ю частиц. ε = Vж/( Vж + Vч) – объёмная доля жид-ти; νε = wст (1 - ε) – объёмный расход; wст – ск-ть стес-го ос-я относ. стенок wотн = wст/ ε = wпс/ε => wст = wпс; Re0 ст = Arε4.75/(18+0.6√ Arε4.75) | 41. Расчёт max производительности отстойника. Отстойники проектируются в расчёте на осаждение самых мелких частиц, находящихся в исх. смеси. Vосв = hF/τ; h – высота осветл-й ж-ти; F – пов-ть осаж-я; Vосв – произв-ть отстойника; h = wст τ; Vосв = wст F (производительность отстойника не зависит в явном виде от его высоты, а зависит от ск-ти пов-ти осаждения). F = Vосв/ wст = Gосв/ρосвwст = Gсм/ ρосвwст * (xос - xсм)/(xос – xосв) По мере дв-я разделяемой системы ч\з зоны отстаивания сод-е взвешенной фазы в ней увел-ся, а ск-ть отстаивания умен-ся. Поэтому пов-ть отстойника увел-ют на 30 % по срав-ю с расчётной. |

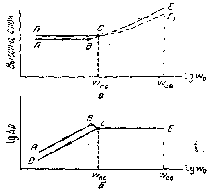

| 42. Осн. хар-ки тв. частиц и слоя зерн. материала. Существует монодисперсный слой (частицы одинакового размера и формы) и полидисперсный слой. Слой будем рассм-ть как однородную систему с усредненными хар-ми. Пористость: ε = (V – Vi)/V = 1 – Vч/V – хар-т объёмную долю свободного пространства м\у частицами. Плотность: ρч – кажущаяся пл-ть частиц; ρн – насыпная пл-ть материала; ρт – истинная пл-ть м-ла. ρч = (1 – εвн)ρт + εвнρ; ρн = mсл/Vсл; εвн – пористость внутри зерна. Гранулированный состав зерн. материала: харак-т распределение частиц по размеру. d = ∑dixi di – средний диаметр i – ой фракции d - средний диаметр частиц дисп. слоя. Удельная поверхность а представляет собой поверх ность элементов, или частиц материала, находящихся в единице объема, занятого слоем эквивалентный диаметр каналов в зер нистом слое: dэ = 4ε/a (экв-q диаметр для зернистого слоя опр-ся делением учетверенной доли свободного объема слоя на его удельную поверх ность). | 43. Расчёт гидравлического сопр-я неподвиж. слоя зернистого материала. При движении жидкости через зернистый слой, когда поток полностью заполняет свободное пространство между частицами слоя, можно считать, что жидкость одновременно обтекает отдельные элементы слоя и движется внутри каналов неправильной формы, образуемых пустотами и порами между элементами. Изучение такого движения, как указывалось, состав ляет смешанную задачу гидродинамики. При расчете гидравлического сопротивления зернистого слоя может быть использована зависимость, аналогичная по виду уравнению для определения потери давления на трение в трубопроводах: ∆p = λl/dэ * ρw2/2 Однако коэффициент λ отражает не только влия ние сопротивления трения, но и дополнительных местных сопротивлений, возникающих при движении жидкости по искривленным каналам в слое и обтекании ею отдельных элементов слоя. Cкорость, равную отношению объемного расхода жидкости ко всей площади поперечного сечения слоя, называют фиктивной скоростью w0 = wε; ∆p = λ3(1-ε)/2ε2Ф * H/d * ρw02/2 Коэффициент сопротивления λ, как и при движении жидкости в трубах и движении тел в жидкостях, зависит от гидродинамического режима, определяемого значением критерия Рейнольдса. Выражение критерия Рейнольдса принимает вид: Re = wdэρ/μ = w04ερ/μaε = 4W/μa; W – массовая ск-ть м-ти, отнесенная ко всему сечению аппарата. λ = 133/Re +2.34 | 44. Некоторые особенности гидродинамической структуры потока ж-ти в неподвижном слое зернистого материала. При относительно небольших скоростях зернистый слой остается непо движным, и его характеристики (удельная поверхность, порозность и т. д.) не меняются с изменением скорости потока. Жидкость при этом просто фильтруется через слой. Однако, когда скорость достигает некоторой критической величины, слой перестает быть неподвижным, его порозность и высота начинают увеличиваться, слой приобретает текучесть и переходит как бы в кипящее (псевдоожиженное) состояние. В таком слое твердые частицы интенсивно перемещаются в потоке в различных направлениях и весь слой напоминает кипящую жидкость, ограниченную ясно выраженной верхней границей раздела с потоком, прошедшим слой. При дальнейшем увеличении скорости потока порозность слоя и его высота продолжают возрастать вплоть до того мо мента, когда скорость достигает нового критического значения, при кото ром слой разрушается и твердые частицы начинают уноситься потоком. Явление массового уноса твердых частиц потоком газа называют пневмотранспортом и используют в промышлен ности для перемещения сыпучих материалов. Псевдоожижению подвергаются частицы значительно меньших разме ров, чем частицы материалов, находящихся в неподвижном слое. Гидрав лическое сопротивление кипящего слоя при этом относительно невелико, а уменьшение размеров частиц приводит к увеличению поверхности их контакта с потоком и снижает сопротивление диффузии внутри частиц при взаимодействии между твердой и газовой (или жидкой) фазами. В ре зультате возрастает скорость протекания многих процессов. | 45. Необходимое условие перехода неподвижного зернистого слоя в псевдоожиженное состояние. Скорость, при которой нарушается неподвижность слоя и он начинает пере ходить в псевдоожиженное состояние, называют скоростью псевдо ожижения и обозначают через wпс. При увеличении скорости газа до значе ния, равного wпс, сопротивление зерни стого слоя воз растает с увеличением w0 а его высота практически не изменяется. Начало псевдоожижения наступает при равенстве силы гидравлического сопроти вления слоя весу всех его частиц. Однако в действительности перепад давлений в слое, т. е. непосредственно перед началом псевдоожижения, не сколько больше, чем это необходимо для поддержания слоя во взвешенном состоянии. Это объясняется действием сил сцепления между частицами слоя, находящегося в покое. Когда скорость потока достигает значения wпс, частицы преодолевают силы сцепления и перепад давлений становится равным весу частиц, прихо дящемуся на единицу площади поперечного сечения аппарата. | 46. Графические зависимости гидравлического сопротивления. Типичные графики изменения высоты зернистого слоя и перепада дав лений в нем (гидравлического сопротивления) в зависимости от фиктив ной скорости газа (скорости, отнесенной ко всему сечению аппарата). Указанное условие выполняется для всей области существования псевдоожиженного слоя (линия СЕ), вплоть до того момента, когда скорость становится такой, при которой слой разру шается и начинается массовый унос частиц потоком. Эту скорость назы вают скоростью уноса, или, иначе, скоростью свобод ного витания частиц, и обозначают символом wсв. Последнее назва ние обусловлено тем, что при массовом уносе порозность слоя столь велика (ε приближается к 1), что движение отдельных частиц можно считать не зависящим от воздействия других частиц слоя. Каждая отдельная частица свободно витает, т. е. не осаждается и не уносится потоком, при условии, что ее вес в среде уравновешивается силой сопротивления, возникающей при обтекании частицы потоком. Значение wсв может быть найдено исходя из этого условия. Малейшее превышение скорости ш0 над величиной wсв приводит к уносу частицы. Таким образом, условие витания частицы в восходящем потоке иден тично условию равномерного осаждения частицы в неподвижной среде. Поэтому скорости wсв можно определять так же, как ско рости осаждения wос. В случае уменьшения скорости потока после псевдоожижения слоя наблюдается явление гистерезиса: зависимость гидравлического сопро тивления неподвижного слоя от скорости потока выражается не линией AВС, а прямой СО, расположенной ниже. Это связано с тем, что порозность неподвижного слоя по окончании его псевдоожижения становится несколько выше, чем до псевдоожижения. Последнее подтвер ждается также данными высота неподвижного слоя после псевдоожижения (ордината линии СО) больше, чем она была до псевдо ожижения (ордината линии А В). Если вновь начать подачу газа в обра зованный путем псевдоожижения более порозный слой, то при увеличе нии скорости получается зависимость, соответствующая линии СВ, и явление гистерезиса уже не наблюдается. Пределы существования псевдоожиженного слоя ограничены, следо вательно, снизу скоростью псевдоожижения шпс и сверху — скоростью витания wсв. Число псевдоожижения – отношение рабочей скорости к ск-ти начала пс: Кw = w0/wпс Число псевдоожижения характеризует интенсивность перемешивания частиц и состояние псевдоожиженного слоя.  |

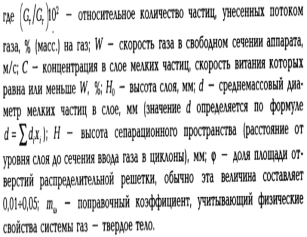

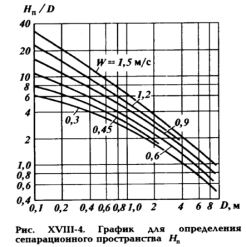

| 48.Достоинства и недостатки аппаратов с псевдоожиженным слоем зернистого материала. Основные достоинства псевдоожиженного слоя: развитая межфазная поверхность, обусловленная малыми размерами частиц, интенсивное перемешивание твердого материала и выравнивание свойств (температур, концентраций и др.) по объёму слоя; интенсивный теплообмен слоя с размещенной в нем поверхностью, простота конструктивного оформления. Основные недостатки псевдоожиженного слоя: истирание и унос частиц (необходимость в ряде случаев весьма сложных улавливающих устройств после аппарата с псевдоожиженным слоем); в ряде случаев недостатком является перемешивание твердого материала и ожижающего агента. Главные преимущества аппаратов с псевдоожиженным слоем перед применяемыми в одних и тех же с ними хим.-технол. процессах аппаратами с неподвижным или движущимся слоем зернистого материала и аппаратами типа "вращающийся барабан": простота загрузки и перемещения ожижаемого материала, а также выгрузка готового продукта; возможность размещения внутри теплообменных, газораспределительных либо перемешивающих устройств; интенсивность теплообмена между псевдоожиженным слоем и поверхностью конструкц. элементов; легкость герметизации даже при высоких рабочих давлениях и т.д. Для многих хим.-технол. процессов единичная мощность агрегатов, включающих аппараты с псевдоожиженным слоем, практически неограничена. | 49.От чего зависит унос частиц из псевдоожиженного слоя зернистого материала    | 50.Расчет высоты сепарационного пространства в аппарате с псевдоожиженным слоем зернистого материала. Для нахождения высоты сепарационного пространства необходимо знать значения рабочей скорости и диаметра аппарата. Порядок расчета: Находим скорость начала псевдоожижения: 1)  2)  3)  4)  Далее находим значение рабочей скорости зная число псевдоожижения:  Диаметр аппарата вычисляется по уравнению:  При этом диаметре рабочая скорость будет иметь значение:  Критическая высота сепарационного пространства, hк, зависит от скорости газа w и диаметра аппарата D и определяется по графику 1. При известных wр и D находим по графику соответствующее отношение hк/D тогда искомая критическая высота сепарационного пространства будет равной:  Рекомендуется проектировать сепарационное пространство, hc, таким образом, чтобы оно было на 20 % 25 % больше значения критической высоты, следовательно, высота сепарационного пространства будет составлять:  График 1:  |