1+ Лекция. Лекция 1 введение

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

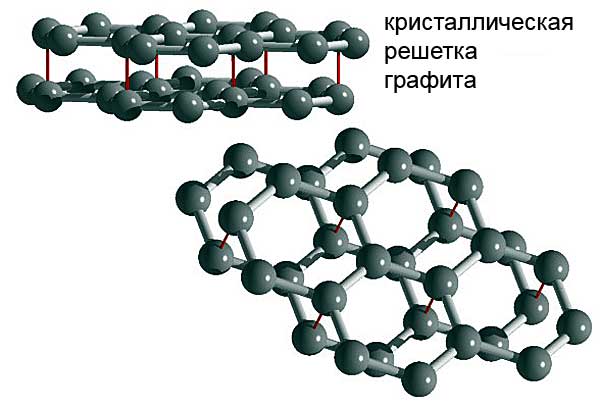

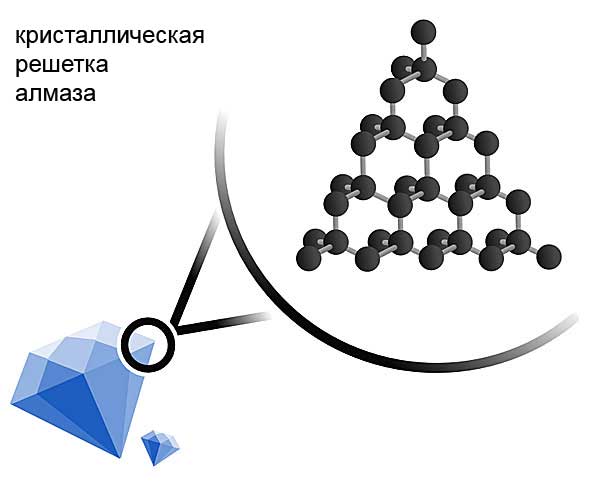

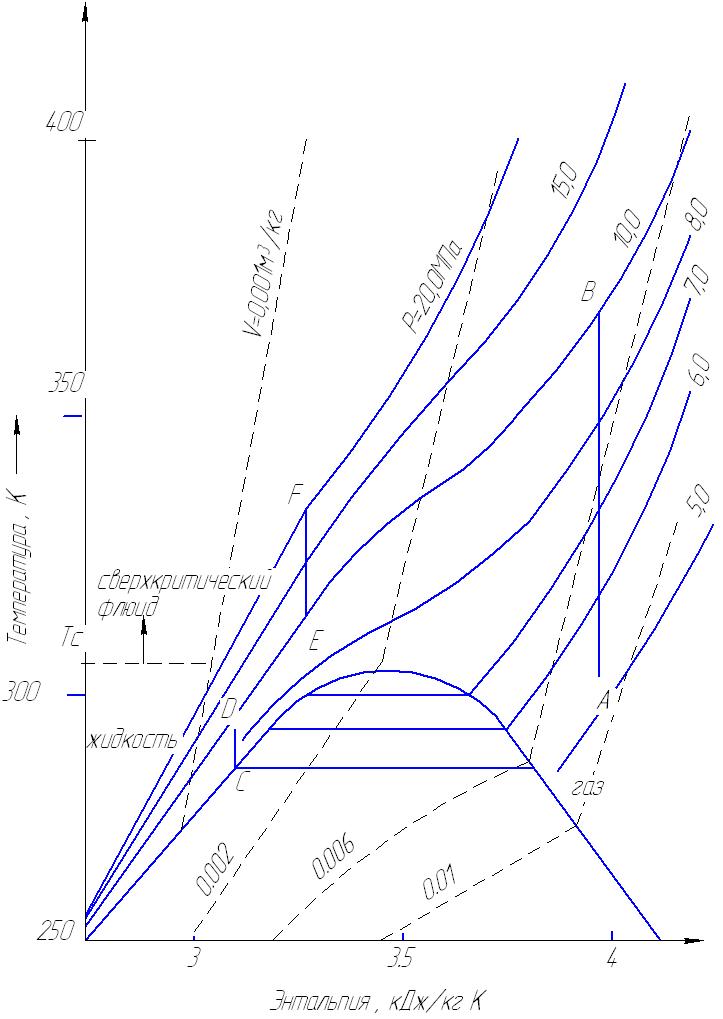

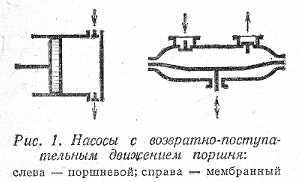

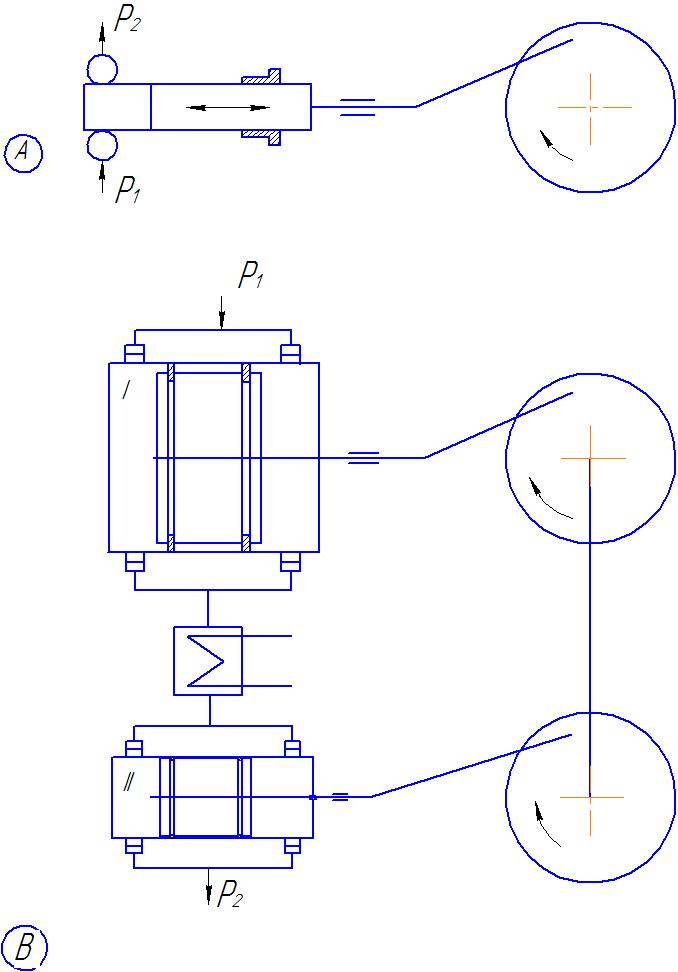

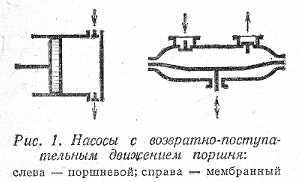

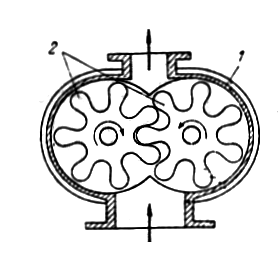

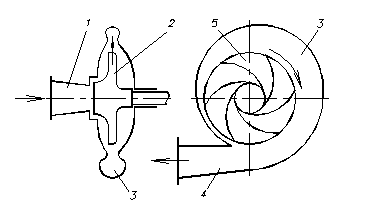

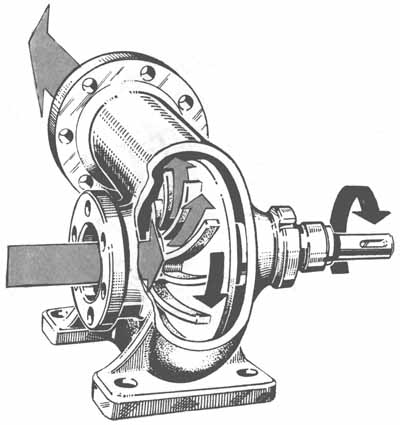

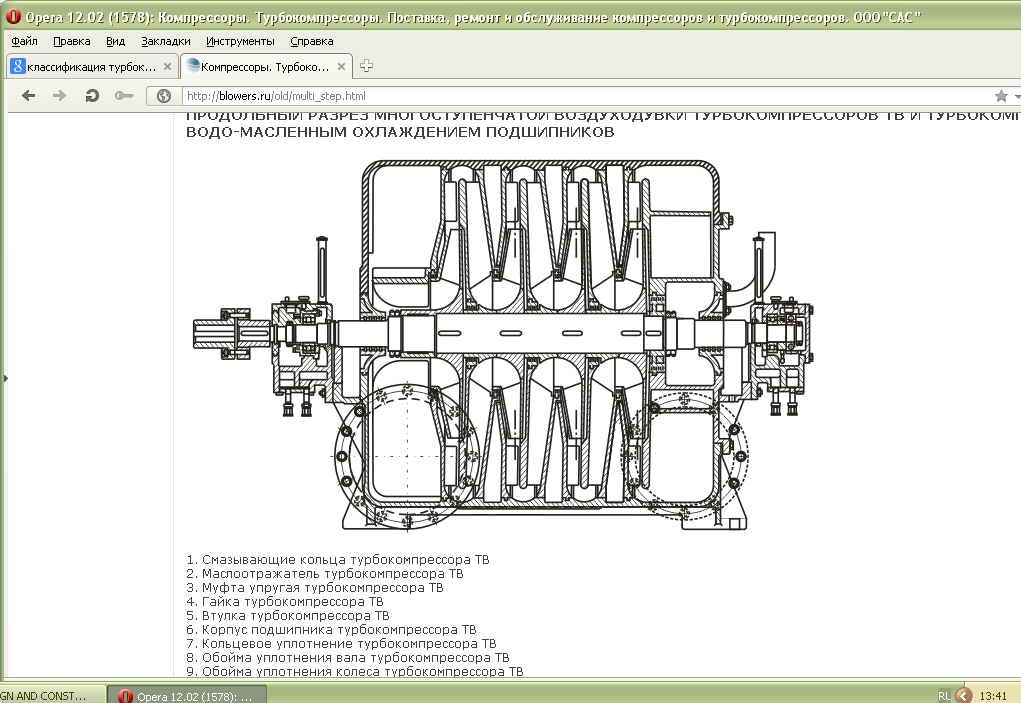

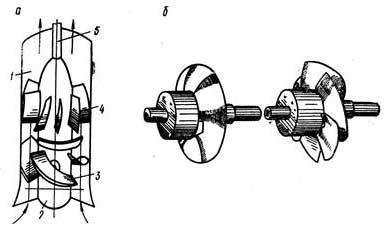

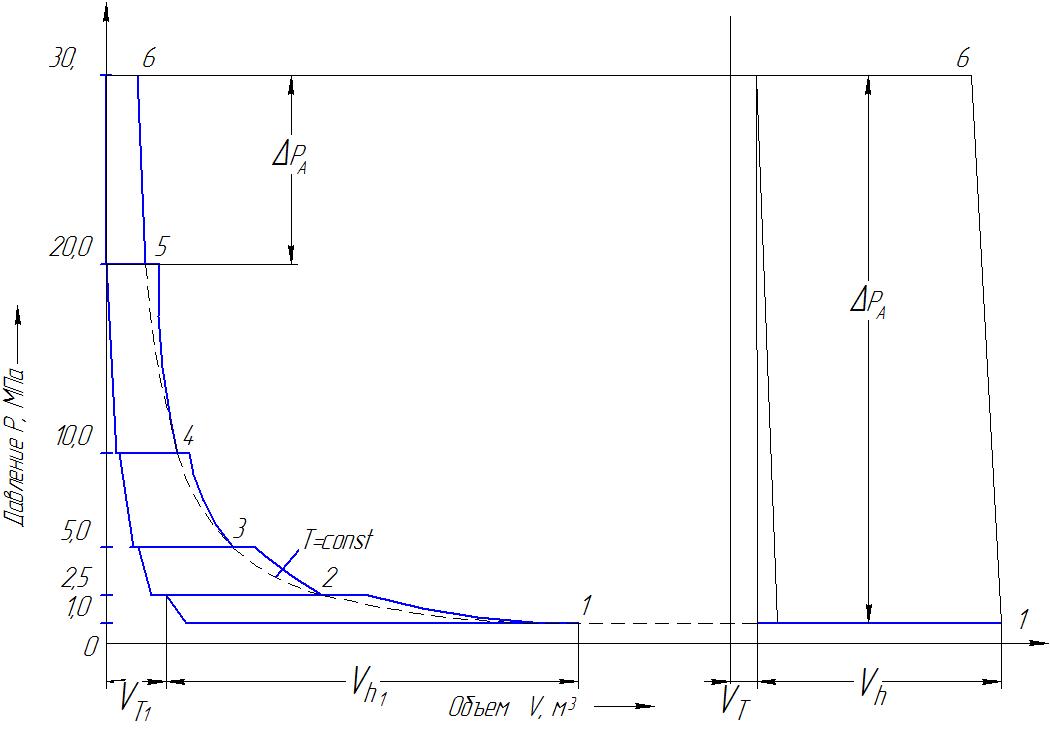

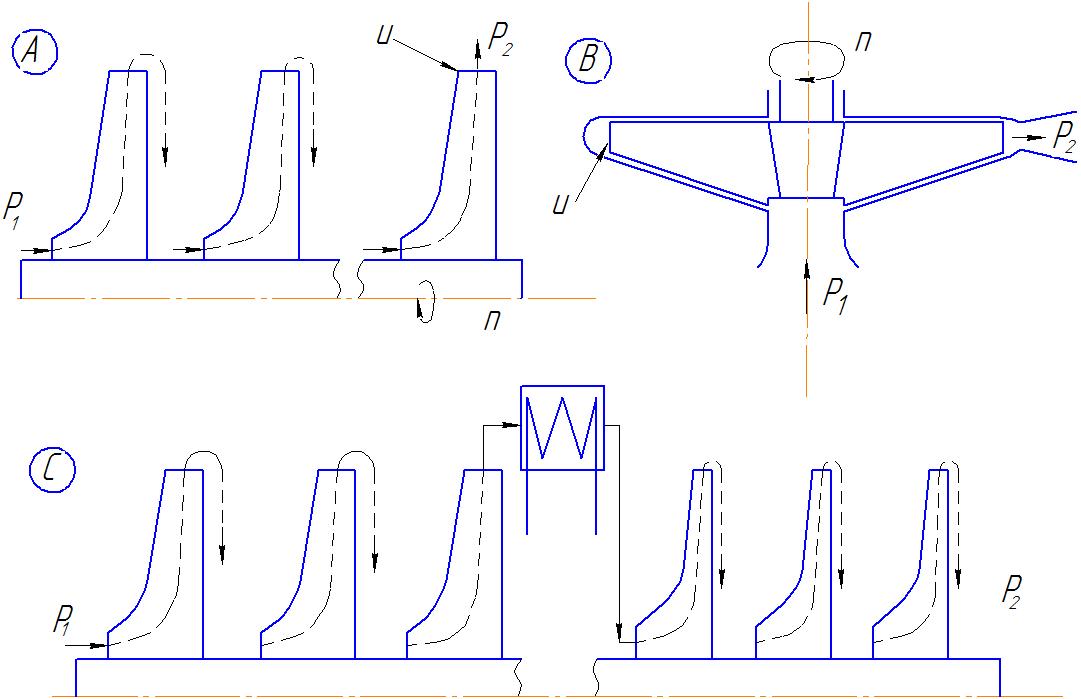

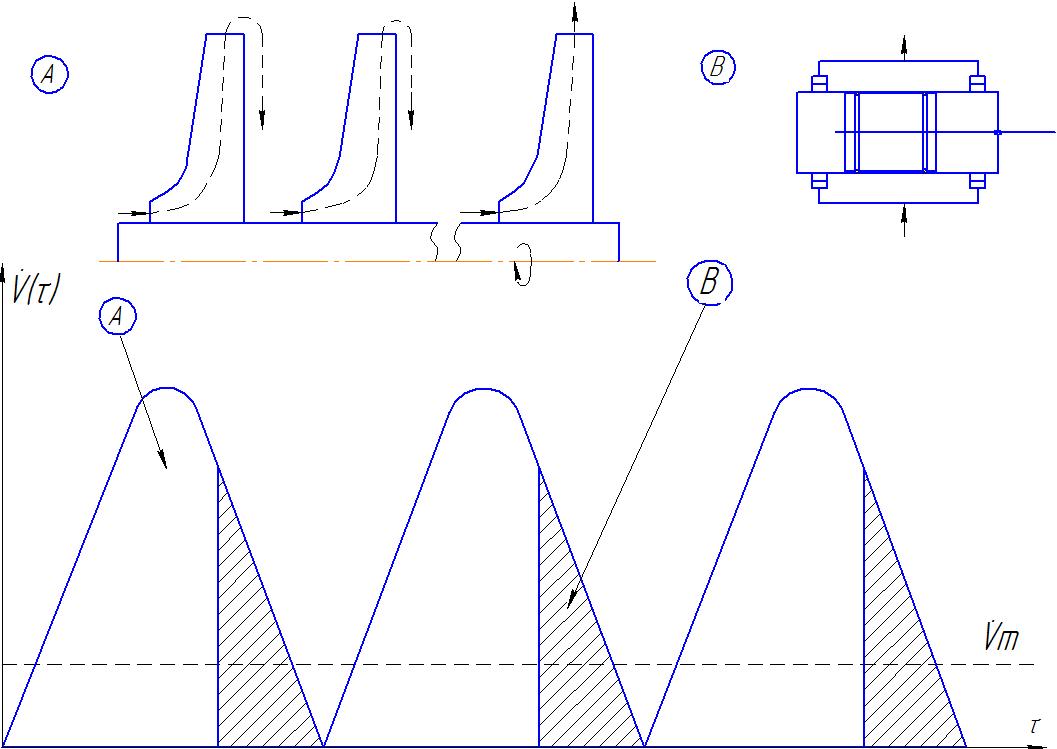

Оборудование высокого давления для современных технологий ЛЕКЦИЯ 1 ВВЕДЕНИЕ Одним из путей интенсификации технологических процессов в различных отраслях промышленности, в том числе, химической, нефтехимической и нефтедобывающей является воздействие на рабочие среды высоким давлением. Применение технологий высокого давления даст не меньший, если не больший, экономический эффект, чем широко внедряемые сейчас лазерные и нанотехнологии. В частности, на высоком давлении основаны технологии связанные с сверхкритическим флюидным состоянием вещества, находящие применение в пищевой, фармацевтической, парфюмерной, химической, нефтеперерабатывающей и нефте- и угледобывающей отраслях промышленности. Наряду с решением экологических проблем этот подход, отличают еще и, высокое качество получаемой продукции и экономичность. Интересные изменения происходят с веществом, находящимся под давлением в десятки и сотни тысяч атмосфер. Например, графит превращается в алмаз. Углерод в виде графита и алмаз остаётся углеродом. Оба они окисляются (горят) в среде кислорода, но имеют различные физические свойства. Под действием высокого давления расстояние между атомами углерода в плоской (ортогональной) кристаллической решетке графита (Рисунок 1) уменьшается, что ведет к перестроению кристаллической решетки в объемную (тетраэдр). В результате в алмазе связи между атомами углерода и между молекулами становятся более прочными.   Рисунок 1 Различия кристаллических решеток графита и алмаза В результате синтеза под высоким давлением хорошо известные вещества приобретают новые физические свойства. Это сверхпрочные полимерные волокна, сверхтвердые металлы, сверхпроводники, работающие при нормальной температуре, полупроводники с большими скоростями носителей. Эти свойства определяются более высокой энергией связи между атомами вещества, более плотной упаковкой атомов в кристаллической решетке. Без сомнения использование технологий высокого давления в промышленности будет расти. Возможные сферы применения связаны и с преобразованием энергии. Например, возможность использования водорода в качестве топлива, связаны с технологиями высокого давления. Высокое давление (до 10 000 атм.) и сверхвысокое давление (свыше десятков и сотен тысяч атм.) это один из путей достижения термоядерного синтеза. С ростом давления увеличивается химический потенциал веществ. Так, если реакция трансэтерификации (превращения жирных кислот в эфиры этих кислот) при атмосферном давлении протекает лишь в присутствии кислотных или щелочных катализаторов, то при давлениях порядка 300 атм. эта реакция проходит без присутствия катализаторов. В отсутствие катализаторов не образуются продукты омыления и биодизельное топливо (смесь эфиров жирных кислот) получаемое в результате воздействия высокого давления получается чистым. Наряду с решением экологических проблем этот подход, отличает еще и, высокое качество получаемой продукции и экономичность. С ростом давления увеличивается плотность вещества. Особенно выражено это изменение у веществ, которые находятся газообразном состоянии. Если, например, одно и тоже количество воздуха сжать с атмосферного давления до 300 атм., то его объем уменьшится более чем в 270 раз! Следовательно, для проведения технологических процессов с сжатыми газами необходимо иметь технологическое оборудование гораздо меньшего объема, металлоемкости, с низкой потерей тепла в окружающую среду в связи с малой площадью поверхности. Высокое давление для химического синтеза имеет место на больших глубинах мирового океана. Так, на дне Марианской впадины на Тихом океане давление доходит до 1100 атм. Поиск новых месторождений нефти и полезных ископаемых на больших глубинах и в морских глубинах будут включать в себя много областей исследований в условиях высокого давления. Еще в конце 19 столетия французский ученый Чарльз Териер предсказал невозможность производства промышленного аммиака, так как процесс требует давления в 14 атм. В современных производствах аммиака применяются давления от 100 до 1000 атм. При производстве полиэтилена используется оборудование, работающее при давлениях до 3000 атм. Реализация современных технологических процессов для нефтедобычи, химии, нефтехимии, нетрадиционной энергетики и др. в том числе, с использованием сред в сверхкритическом флюидном состоянии, требует создания технологических линий на основе оборудования высокого давления. Технологическое оборудование для высокого давления: компрессоры и насосы, фитинги, в том числе клапаны, трубопроводы, сосуды (реакторы, экстракторы, теплообменники), различные приборы, требует разработки специальной стратегии проектирования, тщательного подбора материалов и правильной эксплуатации. Высокие требования по надежности, безопасности эксплуатации, технологичности изготовления и обслуживания, унификации элементов привели к необходимости разработки типовых конструкций оборудования высокого давления. Глава 1 Машины для создания высокого давления жидкостей и газов В настоящее время основными устройствами и способами получения высоких и сверхвысоких давлений являются: Механические установки; Термические установки; В ударной волне взрыва; В магнитном поле (для плазмы); В поле статического разряда; Во встречных потоках. В настоящей книге будут рассмотрены первые два способа получения высоких и сверхвысоких давлений. Для процессов, проходящих при высоком давлении, необходимы газовые компрессоры и жидкостные насосы, мешалки, экструдеры и другие машины. Применение этих машин будет успешным, если технологические процессы с их использованием позволят получать продукцию высокого качества с минимальными издержками. Опыт развития технологий в химической, нефтехимической и др. промышленностях, показывает на тенденцию снижения давления в разработанных ранее процессах, например, использованием более эффективных катализаторов [130-131]. Большие нагрузки, действующие на детали компрессоров и насосов требуют высоких требований к их проектированию. Требования и подходы к проектированию К машинам для создания высокого давления, таким как компрессоры и насосы, входящим в оборудование высокого давления, предъявляются особые требования по прочности, безопасности, обслуживанию и надежности. Их проектирование основывается на уменьшении или ограничении нагрузок на детали при обеспечении требований безопасности. В связи с этим, во многих экстремальных условиях подхода к верхнему пределу давления остается малое поле безопасной эксплуатации. При проектировании необходим точный анализ напряжений возникающих в деталях и учет опыта эксплуатации оборудования высокого давления. Наиболее характерными для аппаратуры высокого давления являются радиальные напряжения, возникающие на внутренних поверхностях толстостенных сосудов. Особенно когда нагрузки носят динамический характер, как часто это происходит в компрессорах и насосах. При проектировании необходимо учитывать следующие аспекты: тщательный анализ возникающих напряжений с использованием метода конечных элементов; снижение местных концентраций напряжений, избегая различных видов насечек на поверхностях; поверхности должны быть гладкими с плавными переходами форм; полезно для снятия остаточных напряжений проводить дробеструйную обработку или не допускать образования нагартовки (задиры от режущего инструмента); избегать крутых изгибов каналов; применять системы демпфирования и регулирования жесткости конструкции для снижения вибрации. Выбор конструкционного материала Детали несущие высокие нагрузки в основном изготавливаются из высокопрочных ферритных термически обработанных низколегированных сталей высокой чистоты. Мягкие мартенситные высоколегированные CrNiMo стали применяются для повышения химической стойкости деталей. В целом материалы для деталей, работающих под высоким давлением должны обладать высокой прочностью, отличной изотропией (иметь одинаковые свойства во всех направлениях), однородностью, контролируемостью качества. Изотропия и однородность достигается за счет выбора метода плавки. Диапазон подходящих материалов, кроме высокопрочных и коррозионно-стойких сталей, может быть расширен применением титановых и хромо-никелевых сплавов. Детали, работающие при динамических нагрузках (поршни, плунжеры, валы) требуют применение уплотнительных материалов из высокопрочных пластмасс и бронзы. Для придания высокой прочности и износостойкости трущихся поверхностей деталей применяют спеченные карбидовые и оксидо-кремневые керамики, плазменное напыление оксидов металлов. Динамические уплотнения Поршни, плунжеры, валы представляют большую сложность при проектировании, особенно при большом перепаде давления. Термодинамические и химические процессы, протекающие в машинах и аппаратах работающих при высоких давлениях, должны быть хорошо изучены с целью снижения местного трения, температуры и износа. Обычно для снижения износа трущихся пар используются минеральные или синтетические масла. Частицы масла могут попадать в сжимаемый газ или жидкость. Однако современные технологии основаны на высокой чистоте выпускаемого продукта, что диктует исключение применения традиционных смазывающих жидкостей. В таком случае нередко в качестве смазки выступает сам сжимаемый газ или перекачиваемая жидкость. Важным условием для уплотнения против утечек газа или жидкости является снижение перепада давления при сохранении в трущихся парах частиц сжимаемого газа или жидкости для исключения сухого трения. Для исключения необходимости смазки трущихся пар применяются пластиковые и графито-пластиковые уплотнительные кольца. В случае уплотнения валов для снижения перепада давления в уплотнителях создается противодавление газом или жидкостью отобранной из нагнетательной линии компрессора или насоса. Герметичные компрессоры и насосы Исключение утечек опасных газов и жидкостей через трущиеся пары потребовало создание новой концепции исключающей необходимость в применении динамических уплотнителей путем разработки специальных конструкций компрессоров и насосов высокого давления. В последние три десятилетия была найдена альтернатива плунжерным насосам с возвратно-поступательным механизмом. Были созданы мембранные компрессоры и насосы с гидравлическим приводом диафрагм. Тоже касается компрессоров и насосов центробежного и осевого типов. Были созданы компрессоры и насосы с контактными торцевыми уплотнениями валов. В проектировании и создании аппаратуры высокого давления еще существует много нерешенных проблем. В мире имеется небольшая группа высококлассных специалистов способных создавать оборудование высокого давления для современных технологий. Технический прогресс в этой области техники тесно связан с успехами в материаловедении. Термодинамические особенности создания высоких давлений Изменение термодинамического состояния жидкости в политропном процессе быстрого сжатия приближается к изоэнтропии (смотри Рисунок 1.1, для СО2). Повышение температуры при сжатии жидкости незначительное (смотри линия СД на Рисунке 1.1) в отличие от сжатия газа (смотри линия АВ на Рисунке 1.1). Столь высокое изменение температуры при сжатии газов ограничивает степень сжатия в компрессоре   Рисунок 1.1. Изоэнтропийное изменение состояния СО2 при быстром сжатии. AB - газ; CD - жидкость; EF- вещество в сверхкритическом флюидном состоянии Мощность, необходимую для сжатия можно оценить по разнице энтальпий при параметрах состояния всасывания и нагнетания. Эффективность работы компрессоров для сжатия газов оценивают сравнением с идеальными процессами сжатия, такими как изотермический или изоэнтропийный. В связи с чем, результаты сравнения значительно различаются. Машины для создания высокого давления в жидкостях и газах классифицируют на машины объемного типа (гидростатические) и турбомашины (гидрокинетические). Объемного типа насосы и компрессора (Рисунок 1.2) подразделяются на машины с возвратно-поступательным движением рабочих частей (поршневые, мембранные, плунжерные) и с вращательным движением - ротационные (шестеренные, винтовые, коловратные, ротационно-пластинчатые). Анимация работы насосов и компрессоров объемного типа приведены на сайтах: [1] http://www.pomogala.ru/2tormoza/tormoza_5.html; [2] http://edu.dvgups.ru/METDOC/GDTRAN/NTS/TEPLOVOZ/AVTT_BEZDV/UMK_DO/AVTORM/lr1.htm.      Рисунок 1.2. Гидростатические насосы и компрессоры. Плунжерный (верхний ряд); поршневой одноцилиндровый (средний ряд слева); поршневой двухходовой двухступенчатый (средний ряд в центре), мембранный (средний ряд справа); шестеренный (нижний ряд слева первый); винтовой (нижний ряд слева второй); коловратный (нижний ряд слева третий); ротационно-пластинчатый (нижний ряд справа) Насосы и компрессоры гидростатического типа характеризуются высокой степенью сжатия в одной ступени, но имеют низкую производительность. К турбонасосам и компрессорам относятся следующие машины (Рисунки 1.3, 1.4): центробежные (радиальные), осевые и вихревые. Понятия радиальный и осевой турбонасосы и компрессоры следуют из направления движения потока в рабочем колесе относительно оси его вращения. Турбонасосы и компрессоры характеризуются высокой производительностью при низкой степени сжатия одной ступени. Анимация работы турбонасосов и компрессоров приведена на сайте: [3] http://www.ampika.ru/Princip_raboty.html      Рисунок 1.3. Одноступенчатые и многоступенчатые центробежные насосы и компрессоры  Рисунок 1.4. Осевые насосы и компрессоры Плунжерные насосы при перекачивании несжимаемой жидкости способны создавать очень высокие давления (до 1000 МПа) в одной ступени. Причина в том, что жидкость мало сжимаема и из-за пренебрежимо малого изменения плотности жидкости, последняя нагревается незначительно. Для газов используется многоступенчатое сжатие с промежуточным охлаждением (Рисунок 1.5). Для многоступенчатого сжатия закладываются следующие условия: температура газа на входе в любую ступень должна быть равна температуре на входе в первую ступень (Т1); температура газа на выходе из любой ступени должна быть равна температуре на выходе из первой ступени (Т2). Выполнение этих условий позволяет приблизиться к самому экономичному – изотермическому способу сжатия. Степень сжатия в одной ступени варьирует в пределах 2-5 (для компрессоров объемного типа) и около 2 – для турбокомпрессоров. Для компрессоров объемного типа работающих без смазки степень сжатия ограничивают величиной 2. Свидетельством большого различия между многоступенчатым сжатием газа в компрессоре и одноступенчатым сжатием жидкости в насосе является РV – диаграмма, представленная на Рисунке 1.6.  Рисунок 1.5. Принцип формирования давления в многоступенчатом поршневом компрессоре с промежуточным охлаждением  Рисунок 1.6. РV – диаграмма сжатия газа и жидкости в поршневом компрессоре (насосе). Слева: 5 ступеней сжатия газа в компрессоре с промежуточным охлаждением; справа одноступенчатое сжатие жидкости в насосе. Vh – объем совершаемый поршнем при полном ходе (полезный объем); VT - мертвый объем; ΔР – перепад давления в ступени Рисунок 1.6. РV – диаграмма сжатия газа и жидкости в поршневом компрессоре (насосе). Слева: 5 ступеней сжатия газа в компрессоре с промежуточным охлаждением; справа одноступенчатое сжатие жидкости в насосе. Vh – объем совершаемый поршнем при полном ходе (полезный объем); VT - мертвый объем; ΔР – перепад давления в ступениОбъем газа резко уменьшается из-за более высокой сжимаемости, но приращение давления ΔР в ступени остается небольшим. В противоположность к этому, в одноступенчатом жидкостном насосе, приращение давления очень большое. Из-за высокой сжимаемости в газах наличие мертвого объема снижает производительность компрессоров объемного типа. Следует отметить, что из-за низкой сжимаемости жидкости влияние мертвого объема на производительность незначительно.  Рисунок 1.7. Принцип формирования давления. А - многоступенчатый центробежный насос; В – одноступенчатый высокооборотный центробежный насос; С- многоступенчатый центробежный компрессор с промежуточным охлаждением В турбокомпрессорах и насосах давление создается путем придания потоку газа или жидкости высокой кинетической энергии лопатками турбины (Рисунок 1.7) с последующим превращением кинетической энергии в потенциальную, торможением потока лопатками статора. При торможении потока растет давление газа или жидкости. Высокие значения производительности и давления приведенные к единице объема занимаемого турбо- компрессором (насосом) добиваются приданием потоку газа или жидкости больших скоростей. Это достигается двумя путями: придание турбине (рабочему колесу с лопатками) большой скорости вращения (до нескольких десятков тысяч оборотов в минуту); увеличение диаметра рабочего колеса.  Рисунок 1.8. Сравнение РV-диаграмм одноступенчатого (линия 1-2-7) и многоступенчатого (линия 1-2-3-4-5-6) сжатия. Т1=const – пунктирная линия; Т2=const – штрих -пунктирная линия Повышать давление нагнетания турбокомпрессором (насосом) не увеличивая при этом диаметр рабочего колеса можно увеличивая число ступеней сжатия (несколько рабочих колес друг за другом) смотри Рисунок 1.3. Сдерживающими факторами повышения оборотов рабочего колеса являются его прочность и число Маха потока. Для турбомашин число Маха не должно превышать величины 0,7. .  Рисунок 1.9. Изменение объемного расхода газа или жидкости во времени. А – турбо-компрессоры и насосы; В – компрессоры и насосы объемного типа (двойного действия).  – объемный расход; – объемный расход;  – средний объемный расход – средний объемный расходПо сравнению с турбомашинами у компрессоров и насосов объемного типа наблюдается пульсация объемного расхода  (Рисунок 1.9). (Рисунок 1.9).Для подтверждения целесообразности применения многоступенчатого сжатия перед одноступенчатым – рассмотрим РV - диаграмму (Рисунок 1.8). В случае сжатия газа в одноступенчатом компрессоре процесс представляется на РV – диаграмме логарифмической кривой 1-2-7. При многоступенчатом сжатии с промежуточным охлаждением газа процесс представляется ступенчатой линией 1-2-3-4-5-6. При многоступенчатом сжатии работа затрачиваемая компрессором меньше на величину заштрихованной площади (площадь фигуры 2-3-4-5-6-7-2). Следовательно, многоступенчатое сжатие экономически выгоднее одноступенчатого Для снижения пульсации применяют различные демпфирующие устройства, например, ресиверы. |