Лекция 15 промышленные теплоносители

Скачать 241.22 Kb. Скачать 241.22 Kb.

|

|

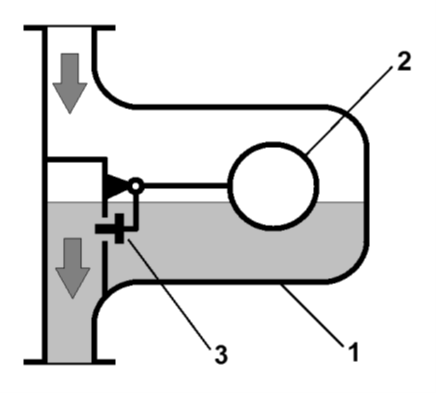

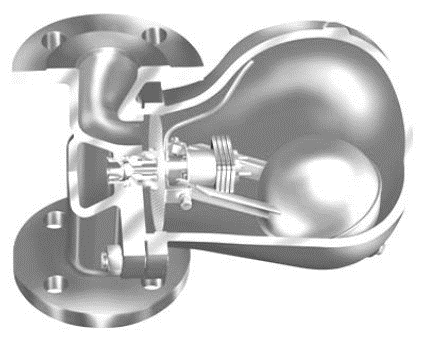

ЛЕКЦИЯ №15 ПРОМЫШЛЕННЫЕ ТЕПЛОНОСИТЕЛИ Проведение многих технологических процессов, осуществляемых в химической промышленности, часто бывает связано с необходимостью подвода или отвода тепловой энергии. Для решения этой задачи применяют различные теплоносители, представляющие собой жидкие или газообразные вещества, отдающие тепловую энергию в теплообменных аппаратах (теплообменниках). Промежуточные теплоносители используются для транспортировки тепловой энергии от еѐ источников (печей, где теплота выделяется при сгорании топлива) к аппаратам, потребляющим тепловую энергию. ТЕПЛОНОСИТЕЛИ На Рис 15.1 приведены основные теплоносители, а также их рабочий температурный интервал. Самые высокие температуры имеют газообразные теплоносители (дымовые газы). Второй класс теплоносителей составляют пары жидкостей, которые в процессе теплообмена конденсируются (водяной пар, пары высококипящих органических жидкостей, пары металлов: лития, калия, кадмия и ртути). Третий класс теплоносителей – это жидкие теплоносители: вода (в том числе перегретая и находящаяся под давлением); высокотемпературные органические теплоносители (ВОТ), представляющие собой органические жидкости с высокими температурами кипения (этиленгликоль, глицерин, нафталин и его производные, дифенил и его производные) и их смеси (например, дифенильная смесь); минеральные масла; ионные теплоносители, представляющие собой расплавы солей (например, нитрит-нитратная смесь); кремнийорганические жидкости; жидкометаллические теплоносители (ртуть, расплавы щелочных и щелочно-земельных металлов, расплавы свинца, висмута, кадмия, сурьмы, олова). Также для нагревания сред возможно применять электрический ток. Аппараты для нагрева электрическим током обладают многочисленными преимуществами: наиболее компактны из всех теплообменников, имеют широкий интервал температур нагрева, им присуща легкость регулировки и контроля. Однако стоимость единицы тепловой энергии, полученной при нагреве электрическим током, в несколько раз выше стоимости единицы тепловой энергии, полученной при сжигании топлива. Поэтому на химических предприятиях, где есть возможность получать тепловую энергию от тепловых станций, нагрев электрическим током не применяют. Используют его лишь на малотоннажных установках, там, где нет подведѐнных линий паропроводов.  Рис.15.1. Рабочие интервалы температур теплоносителей и нагрева электрическим током Дымовые газы Основным источником тепловой энергии на химических предприятиях служат печи, где производится сжигание топлива (природного газа, каменного угля, мазута и т.д.) (Рис.15.2).  Рис.15.2. Схема трубчатой печи: 1 – удаление шлака; 2 – воздух; 3 – факел сгорающего топлива;4 – радиационная зона печи; 5 – трубчатка радиационной зоны печи; 6 – дымовые газы; 7 – конвективная зона печи; 8 – трубчатка конвективной зоны печи; 9 – отработанные газы Продуктом работы печей является тепловая энергия, которая служит для нагревания промежуточного теплоносителя в радиационной зоне печи. Образующиеся дымовые га- зы (смесь продуктов сгорания топлива с воздухом) либо отдают теплоту в конвективной зоне печи, либо направляются к потребителям. Из-за трудностей транспортировки дымовых газов (больших тепловых потерь) потребляющие тепловую энергию дымовых газов аппараты размещают рядом с печами. Достоинства дымовых газов как теплоносителей: 1) Наиболее высокий из всех теплоносителей рабочий интервал температур (для печных и топочных дымовых газов 400÷1 000 °С, для отработанных газов 300÷500 °С). 2) Относительно низкая стоимость, благодаря получению непосредственно сжиганием топлива. Недостатки дымовых газов как теплоносителей: 1) Малая удельная объѐмная теплоѐмкость (около 1,5 кДж/(м3·К)), что вызывает необходимость пропускания через аппараты больших объѐмов газов. 2) Низкие коэффициенты теплоотдачи от газа к стенке (менее 50 Вт/(м2·К)), что приводит к необходимости создания в аппаратах больших поверхностей теплоотдачи. 3) Неравномерность нагрева и сложность регулирования нагрева из-за значительного изменения температуры дымовых газов в процессе теплообмена. 4) Загрязнение поверхности теплопередачи продуктами сгорания 5) Коррозия стенок аппарата вследствие высоких температур и содержания коррозионно-активных веществ (воды, остатков кислорода, оксидов серы и азота) в дымовых газах. 6) Экологическая опасность (загрязнение атмосферы продуктами сгорания топлива: оксидами азота, серы и фосфора, а также выброс в атмосферу парниковых газов). Область применения Дымовые газы, получаемые при сжигании твѐрдого, жидкого или газообразного топлива – основной источник тепловой энергии на химических предприятиях. Другие теплоносители, являющиеся промежуточными теплоносителями (такие как водяной пар, горячая вода, ВОТ и др.), получают тепловую энергию от дымовых газов. 2 .Водяной пар Паровые котлы для получения насыщенного пара предназначены для снабжения насыщенным водяным паром химического предприятия. Различают дымотрубные котлы, где по трубам движутся дымовые газы, а вода кипит в межтрубном пространстве, и паротрубные котлы, где кипение воды происходит в трубах. Паротрубные котлы используются чаще, поскольку они более удобны в обслуживании. В качестве топлива в паровых котлах используют природный газ или мазут, реже каменный уголь или торф. Высокие требования при получении пара предъявляются к качеству испаряемой воды. Подаваемая в парогенераторы вода должна быть очищена не только от механических примесей, но и от солей жѐсткости – гидрокарбонатов кальция и магния, которые при нагревании способны выпадать на стенках труб в виде накипи. Образующаяся накипь не только ухудшает теплопередачу в аппарате, но и способна в конечном итоге привести к аварии – разрыву паром забитой накипью трубы. Подготовка воды для дальнейшего получения из неѐ пара – процесс сложный, что существенно сказывается на стоимости получаемого пара. Достоинства водяного пара как теплоносителей: 1) Высокий коэффициент теплоотдачи от конденсирующегося пара к стенке (5 000÷15 000 Вт/(м2·К)). 2) Большое количество теплоты, выделяемой при конденсации пара (2 000÷2 300 кДж/кг). 3) Возможность транспортировки на значительные расстояния (при этом пар должен быть перегрет на 10÷20 К). 4) Равномерность обогрева, поскольку температура конденсации пара постоянна по всей длине аппарата. 5) Возможность регулирования температуры пара путѐм изменения давления. 6) Водяной пар нетоксичен, экологически безопасен, негорюч и невзрывоопасен. Недостатки водяного пара как теплоносителей: 1) Значительное возрастание давления с увеличением температуры, вследствие чего использование пара высоких температур возможно только на оборудовании, рассчитанном на высокие давления, что ограничивает применение водяного пара. Область применения Водяной пар является наиболее распространѐнным теплоносителем в химической промышленности. Рабочий интервал температур насыщенного водяного пара ограничен 250 °С, однако на практике насыщенный водяной пар используют при 100÷190 °С, поскольку более высокие температуры пара соответствуют высоким давлениям. Использование пара с давлением свыше 1,2 МПа, как правило, экономически нецелесообразно вследствие усложнения аппаратурного оформления процесса и заметного снижения удельной теплоты парообразования Различают «острый» и «глухой» нагрев водяным паром. Острый нагрев паром применяют в тех случаях, когда допустимо смешение нагреваемой среды с паровым конденсатом. Этот способ нагрева отличается простотой теплообменных аппаратов, позволяет лучше использовать тепловую энергию пара, одновременно происходит перемешивание жидкости, что также улучшает теплообмен в аппарате.  Рис.15.3. Схема острого нагрева жидкости водяным паром с помощью парового барботера Острый нагрев водяным паром встречается в химической технологии редко, поскольку смешение нагреваемой жидкости и парового конденсата обычно недопустимо. Значительно чаще нагрев осуществляют через стенку – нагрев глухим паром. При нагреве глухим паром необходимо, чтобы пар полностью сконденсировался в теплообменном аппарате. Для предотвращения непроизводительного расхода пара в результате его ухода с конденсатом используют специальные устройства – конденсатоотводчики, которые препятствуют уходу из аппарата пара, при этом своевременно отводя конденсат. На рис.15.4 приведена схема устройства и вид в разрез поплавкового конденсатоотводчика. Принцип работы механических конденсатоотводчиков основан на использовании разницы в плотностях пара и конденсата. При поступлении конденсата в корпус конденсатоотводчика поплавок всплывает, поднимая клапан для отвода конденсата. После удаления конденсата поплавок опускается, и клапан закрывает выходное отверстие.   Рис.15.4. Схема устройства (а) и вид в разрезе (б) конденсатоотводчика со сферическим закрытым поплавком: 1 – корпус; 2 – поплавок; 3 – клапан 3. Пары высокотемпературных органических теплоносителей Для нагревания выше 190 °С без существенного усложнения оборудования вместо водяного пара могут быть использованы пары высокотемпературных органических жидкостей (ВОТ). В качестве ВОТ могут быть использованы любые термостойкие высококипящие органические жидкости, удовлетворяющие требованиям безопасности, такие как этиленгликоль, глицерин, нафталин и его производные, продукты хлорирования дифенила и полифенолов, а также смеси этих веществ. Широкое распространение получила дифенильная смесь – эвтектическая и азеотропная бинарная смесь, содержащая 26,5 % дифенила и 73,5 % дифенилового эфира, кипящая при атмосферном давлении при 258 °С и разлагающаяся при 400 °С. Таким образом, при 260 °С парами дифенильной смеси можно проводить нагрев при атмосферном давлении, в то время как водяной пар при такой температуре будет иметь давление 4,6 МПа. Достоинства паров дифенильной смеси как теплоносителя: 1) Возможность нагрева до высоких температур без существенного повышения давления (рабочий интервал температур 260÷380 °С, при этом давление паров не превышает 1 МПа). 2) Низкая горючесть и взрывобезопасность паров (в случае просачивания паров в топочное пространство происходит их воспламенение, но пары горят слабо, образуя шлак, который часто герметизирует имеющуюся щель). 3) Нетоксичность (вдыхание паров не опасно, однако длительное пребывание в атмосфере паров дифенильной смеси вызывает раздражение слизистых оболочек и иногда головные боли). 4) Коррозионно неактивна по отношению к наиболее распространенным конструкционным материалам. Недостатки паров дифенильной смеси как теплоносителя: 1) Коэффициент теплоотдачи при конденсации паров дифенильной смеси на порядок ниже коэффициента теплоотдачи при конденсации пара (около 1400÷1750 Вт/(м2·К)). 2) Теплота конденсации дифенильной смеси в 4–5 раз меньше, чем для водяного пара, однако вследствие большей плотности паров дифенильной смеси количество теплоты, выделяющееся на единицу объѐма, для паров дифенильной смеси и водяного пара примерно одинаково. 3) Стоимость дифенильной смеси существенно выше стоимости водяного пара. 4) Быстрое разложение дифенильной смеси при нагревании выше 400°С. Если точное регулирование температуры в испарителе невозможно и дифенильная смесь может частично разлагаться, то необходимо предусмотреть в схеме аппарат для удаления продуктов разложения. 4. Пары металлов На практике находят применение высокотемпературные теплоносители, не подверженные разложению при высоких температурах – это металлические высокотемпературные теплоносители (МВТ). В парообразном состоянии в качестве теплоносителей могут быть использованы литий, кадмий, калий и ртуть. С их помощью можно обеспечить нагрев выше 400 °С при относительно низких давлениях. Таким образом, пары МВТ, как теплоноситель, составляют конкуренцию дымовым газам, позволяя при этом достичь более равномерного и регулируемого нагрева. Достоинства паров МВТ как теплоносителей: 1) Возможность нагрева до высоких температур без существенного повышения давления (давление насыщенного пара ртути при 400 °С составляет 0,2 МПа, в то время как пары дифенильной смеси при этой температуре имеют давление около 1 МПа, а водяной пар находится в надкритическом состоянии при давлении более 23 МПа). 2) Термическая стойкость (в отличие от ВОТ пары металлов не подвержены разложению). 3) Равномерный и регулируемый нагрев (в отличие от нагрева топочными газами). Недостатки паров МВТ как теплоносителей: 1) Высокая токсичность паров металлов (предельно допустимое содержание паров ртути в воздухе производственных помещений 0,01 мг/м3). 2) Более низкий, чем у водяного пара и паров ВОТ, коэффициент теплоотдачи (при конденсации паров ртути коэффициент теплоотдачи 600 Вт/(м2·К)). 3) Застывание некоторых металлов в трубопроводах при охлаждении до комнатной температуры. 5. Вода Горячая вода является побочным продуктом работы котлов для получения водяного пара. Также может быть использован конденсат от выпарных установок, теплообменников, подогревателей и других аппаратов, где происходит конденсация водяного пара без охлаждения конденсата. При отсутствии таких источников горячей воды, она может быть получена в специально предназначенных для этого водогрейных котлах. Для получения горячей воды иногда используют теплообменники-бойлеры, обогреваемые водяным паром. Однако, поскольку водяной пар – более предпочтительный теплоноситель, то получение с его помощью горячей воды редко бывает целесообразно. Поскольку к качеству греющей воды предъявляются высокие требования в плане отсутствия в ней механических примесей и солей жѐсткости, а водоподготовка является дорогостоящим процессом, целесообразно повторное использование отработанной воды. Поэтому при использовании горячей воды в качестве теплоносителей часто применяют циркуляционный способ обогрева. Для этого теплоноситель циркулирует по замкнутому контуру между печью или другим нагревательным аппаратом и теплообменником, где он отдаѐт полученное в первом аппарате тепло. Такая циркуляция может быть естественной или принудительной. Естественная циркуляция возникает за счѐт разности плотностей нагретого и охлаждѐнного теплоносителей, для этого нужно, чтобы перепад высот между теплообменником и печью был не менее 4–5 м. Скорость естественной циркуляции незначительна – около 0,2 м/с. Принудительная циркуляция осуществляется с помощью насоса, при этом отпадают ограничения по высоте расположения аппаратов. Однако работа насоса при перекачивании жидкостей при температуре, близкой к температуре кипения, сопряжена с рядом трудностей (прежде всего, с опасностью возникновения кавитации), вследствие чего установки с принудительной циркуляцией менее надѐжны и более дороги при эксплуатации. Интервал рабочих температур жидкой воды как горячего теплоносителя ограничен температурой еѐ кипения и при атмосферном давлении составляет 50÷95 °С. Однако повышение давления до 0,5 МПа позволяет расширить интервал до 150 °С без серьѐзного усложнения оборудования. Достоинства воды как горячего теплоносителя: 1) Доступность воды. 2) Высокая теплоѐмкость воды по сравнению с органическими жидкостями (4,19 кДж/(кг·К) у горячей воды, примерно 1,5–2 кДж/(кг·К) у органических жидкостей). 3) Невысокая вязкость воды по сравнению с органическими жидкостями. 4) Высокий коэффициент теплоотдачи (примерно в 5–6 раз выше, чем у органических жидкостей). 5) Нетоксичность, пожаро- и взрывобезопасность, экологическая безопасность. Недостатки воды как горячего теплоносителя: 1) Ограниченный температурный интервал вследствие резкого повышения давления для перегретой воды. 2) Высокие требования к качеству очистки воды от солей жѐсткости, способных образовывать накипь на стенках аппаратов. 3) Коррозионная активность воды по отношению к обычной стали и чугуну, из которых выполняются большинство трубопроводов и аппаратов. 6. Минеральные масла Минеральными маслами называют жидкие смеси высококипящих углеводородов (температура кипения 300÷600 °С), главным образом алкилнафтеновых и алкилароматических, получаемые переработкой нефти. При использовании минеральных масел в качестве горячего теплоносителя часто применяют циркуляционный способ обогрева с естественной или принудительной циркуляцией. Однако образование в минеральных маслах твѐрдых или газообразных продуктов их разложения и окисления требует установки в циркуляционном контуре устройств для удаления этих продуктов: фильтров, сепараторов и т.п. Достоинства минеральных масел как горячего теплоносителя: 1) Возможность нагрева до высоких температур без повышения давления. 2) Отсутствие коррозионного действия большинства минеральных масел на материал трубопроводов и материалов. 3) Невысокая стоимость и доступность по сравнению с другими высокотемпературными теплоносителями. 4) Нетоксичность. Недостатки минеральных масел как горячего теплоносителя: 1) Невысокая теплоѐмкость минеральных масел и низкий коэффициент теплоотдачи приводят к низкой производительности теплообменной аппаратуры. 2) Высокая вязкость, ещѐ более возрастающая в ходе длительной эксплуатации из-за окисления и полимеризации. 3) Разложение минеральных масел при перегреве, что ограничивает рабочий интервал температур (не выше 200–300 °С). 4) Постепенное разложение, окисление или полимеризация минеральных масел, что влечѐт необходимость их частой замены, а также установки в циркуляционном контуре дополнительных устройств, удаляющих твѐрдые и газообразные продукты разложения. 5) Загрязнение поверхностей трубопроводов и аппаратов продуктами разложения или полимеризации минеральных масел. 6) Горючесть минеральных масел и взрывоопасность их паров. 1.7. Высокотемпературные органические теплоносители Для получения высоких температур без существенного увеличения давления в системе используются высокотемпературные органические теплоносители (ВОТ): индивидуальные органические вещества (этиленгликоль, глицерин, нафталин и его производные, дифенил и продукты его хлорирования, полифенолы), смеси (дифенильная смесь). Достоинства жидких ВОТ как горячих теплоносителей: 1) Возможность нагрева до высоких температур без существенного повышения давления (нагрев жидкой дифенильной смесью при атмосферном давлении проводят до 255 °С, под избыточным давлением – до 380 °С). 2) Отсутствие коррозионного действия большинства ВОТ на материал трубопроводов и материалов. 3) Низкая токсичность большинства ВОТ. Недостатки жидких ВОТ как горячих теплоносителей: 1) Меньшая, чем у воды, теплоѐмкость ВОТ. 2) Меньший, чем у воды, коэффициент теплоотдачи (дифенильная смесь имеет коэффициент теплоотдачи около 200÷350 Вт/(м2·К)). 3) Горючесть большинства ВОТ. 4) Стоимость ВОТ существенно выше стоимости воды. 5) Большинство ВОТ разлагаются при резком повышении температуры (дифенильная смесь начинает быстро разлагаться при 400 °С). Состав наиболее распространѐнных ВОТ Дифенильная смесь (даутерм) – смесь, содержащая 26,5 % дифенила и 73,5 % дифенилового эфира, температура кипения при атмосферном давлении 258 °С. Двойная нафталиновая смесь – эвтектическая бинарная смесь, содержащая 15 % нафталина и 85 % дифенилового эфира, температура плавления смеси 12 °С, температура термического разложения нафталина 320 °С. Тройная нафталиновая смесь – эвтектическая трѐхкомпонентная смесь, содержащая 15 % нафталина, 25,5 % дифенила и 59,5 % дифенилового эфира, рабочий интервал температур ограничен, с одной стороны, температурой плавления смеси 4 °С, с другой стороны – температурой термического разложения нафталина 320 °С. НАГРЕВ ЭЛЕКТРИЧЕСКИМ ТОКОМ Наряду с топочными газами электрическая энергия представляет собой прямой источник тепловой энергии. Нагрев электрическим током имеет ряд существенных преимуществ: высокий кпд; широкий рабочий диапазон температур, превосходящий все иные теплоносители, и ограниченный только термической стойкостью материалов, из которых изготовлен теплообменный аппарат (электропечь); компактность оборудования; удобство подвода электрического тока к теплообменному оборудованию; возможность точного и быстрого регулирования нагрева. Несмотря на столь существенные преимущества, нагрев электрическим током не находит широкого применения в химической технологии, что связано с высокой стоимостью электрической энергии. Киловатт электрической энергии стоит в 3–5 раз дороже киловатта тепловой энергии, получаемой путѐм сжигания топлива. Поэтому на химических предприятиях используют тепловую энергию, получаемую сжиганием топлива, используя для еѐ транспортировки промежуточные теплоносители, а нагрев электрическим током применяют лишь в малотоннажных производствах, либо там, где нагрев другими способами невозможен. Основные способы нагрева электрическим током: - Нагрев электрическим сопротивлением прямого и косвенного действия. В электропечах сопротивления прямого действия в электрическую цепь включается нагреваемая среда. На практике этот способ имеет большие ограничения, связанные со свойствами среды и распространением электрического тока вне аппарата. Более широкое применение получили электропечи сопротивления косвенного действия, где теплота выделяется в специальных нагревательных элементах (проволочных или ленточных спиралях), по которым проходит электрический ток. При этом нагреваемой среде теплота передаѐтся теплопроводностью и излучением. Нагревательные элементы чаще всего представляют собой проволочные или ленточные спирали, изготавливаемые из металлических сплавов с высоким (для металлов) электрическим сопротивлением, например, из нихрома – сплава, содержащего 20 % хрома, 30÷79,5 % никеля и 0,5÷50 % железа. При нагреве электрическим сопротивлением можно достичь температуры нагрева до 1400 °С. - Электроиндукционный нагрев индукционными токами. При индукционном способе нагрева сам обогреваемый аппарат является сердечником соленоида, обмотки которого охватывают аппарат. При пропускании по соленоиду переменного электрического тока вокруг соленоида возникает переменное магнитное поле, индуцирующее в стенках обогреваемого аппарата электродвижущую силу и вызывающее появление вихревых токов Фуко, под действием которых и происходит разогрев стенок аппарата, передающих теплоту нагреваемой жидкости. Достоинства Кроме общих достоинств и недостатков нагрева электрическим током можно отметить, что электроиндукционный нагрев имеет следующие дополнительные преимущества: а) равномерность нагрева; б) безопасность работы, т.к. электрический ток не контактирует со стенками аппарата и нагреваемой средой; в) высокий кпд, т.к. нагревательным элементом являются сами стенки аппарата. Недостатки К недостаткам электроиндукции следует отнести: а) менее высокие температуры нагрева, чем при нагреве электросопротивлением (температура электроиндукционного нагрева не превышает 400 °С).\; б) громоздкость аппаратов электроиндукции из-за значительных размеров соленоида, - Высокочастотный диэлектрический нагрев Применение Этот способ применяют для нагревания диэлектриков (пластмасс, резины, дерева, пищевых продуктов и др.). Нагреваемый материал помещают в переменное электрическое поле с частотой 10÷100 МГц и напряжѐнностью 1000÷2000 В/см. Под действием переменного электрического поля молекулы диэлектрика колеблются с частотой поля и при этом поляризуются. В результате повышается энергия теплового движения молекул, а следовательно, и температура нагреваемого материала. Достоинства высокочастотного диэлектрического нагрева К достоинства высокочастотного диэлектрического нагрева следует отнести: а) равномерное прогревание материала; б) высокая скорость процесса; в) легкость регулировки. Недостатки К недостаткам высокочастотного диэлектрического нагрева относятся: а) сложность и громоздкость оборудования; б) требуется ток высокой частоты. - Электродуговой нагрев Электрическая дуга позволяет сконцентрировать большую электрическую мощность в малом объеме, внутри которого раскаленные газы и пары переходят в состояние плазмы. Преимуществом электродугового является возможность получения самой высокой температуры нагрева (до 3 000 °С). К недостаткам электродугового нагрева следует отнести: а) очень узкая локальная область нагрева; б) неравномерность нагрева и трудность регулирования температуры нагрева; в) необходим ток высокой частоты. ХЛАДАГЕНТЫ По фазовому состоянию хладагенты можно разделить на жидкие и газообразные. Газообразные хладагенты в химической технологии представлены в основном воздухом. Несмотря на все недостатки воздуха как хладагента (низкая плотность и теплоѐмкость, низкий коэффициент теплоотдачи), он находит широкое применение благодаря доступности. Из жидких хладагентов наиболее широко в химической технологии применяется вода, которая является вторым после воздуха по доступности хладагентом. Воздух и вода, обладая каждый своими достоинствами и недостатками, полностью обеспечивают потребности химических производств в хладагентах, когда требуется охлаждение до 30 °С. При этом «источником холода» служит окружающая среда, что существенно снижает стоимость процесса охлаждения. Охлаждение до более низких температур требует уже специальных источников холода – холодильных машин. Здесь в качестве хладагента, обеспечивающего «доставку холода» от холодильной машины к потребляющему аппарату, также может служить вода, однако еѐ применение ограничено температурой замерзания. Чтобы предотвратить замерзание переохлаждѐнной воды, в неѐ добавляют различные соли, например, хлорид кальция. Водные растворы солей называют холодильными рассолами, они играют роль промежуточных теплоносителей, получая холод от рабочего тела холодильной машины (источник холода) и доставляя его к охлаждаемой среде (потребитель холода). Рабочим телом холодильных машин служат вещества, пары которых легко конденсируются при повышении давления в компрессоре холодильной машины. К их числу относятся жидкий аммиак, фреоны (хладоны), диоксид углерода. Циркулируя в холодильной машине, они забирают теплоту у промежуточного теплоносителя при своѐм испарении или адиабатическом расширении и отдают ее в окружающую среду при конденсации под давлением. В ряде случаев можно обойтись без промежуточного теплоносителя (холодильного рассола) и использовать в качестве хладагента непосредственно рабочее тело холодильной машины. Таким образом, фреоны, аммиак и углекислый газ также являются хладагентами, и вместе с холодильными рассолами составляют класс низкотемпературных жидких хладагентов, обеспечивающих охлаждение в интервале температур от –120 °С до 30 °С (рис. 15.5). Охлаждение до температур ниже –120 °С обеспечивают криоагенты, представляющие собой сжиженные газы: этан, метан, кислород, азот, аргон и гелий. 1. Воздух Получаемый из окружающей среды воздух обычно не требует никакой дополнительной обработки и подготовки и может быть сразу использован как хладагент. В редких случаях требуется очистка воздуха от пыли или влаги перед его использованием, но, даже с учѐтом этого, воздух остаѐтся наиболее дешѐвым хладагентом. Однако малая плотность воздуха и его низкая теплоѐмкость приводят к тому, что через аппарат требуется прокачивать значительные объѐмы воздуха, а это требует большого рабочего сечения. Низкий коэффициент теплоотдачи от стенки к воздуху приводит к значительным размерам необходимой площади теплообменной поверхности, для повышения которой применяют оребрение со стороны воздуха. Наиболее распространѐнными теплообменными аппаратами, применяемыми для охлаждения воды воздухом при непосредственном их контакте (смешении), являются градирни (рис.15.6). Охлаждение воды в градирнях происходит как за счѐт поглощения теплоты воздухом, так, в большей степени, и за счѐт частичного испарения воды. Достоинства воздуха как хладагента: 1) Доступность (чаще всего, не требуется предварительной очистки и подготовки). 2) Дешевизна (воздух получают непосредственно из окружающей среды). 3) Воздух не загрязняет поверхности аппаратов. Недостатки воздуха как хладагента: 1) Низкая плотность воздуха (1,29 кг/м3 при нормальных условиях) и низкая изобарная удельная теплоѐмкость (1,006 кДж/(кг·К) при н.у.) приводят к необходимости прокачивать через теплообменные аппараты значительные объѐмы охлаждающего воздуха. 2) Низкий коэффициент теплоотдачи от стенки аппарата к воздуху (около 10÷15 Вт/(м2·К) при разнице температур между воздухом и стенкой аппарата менее 100 К) требует увеличения поверхности теплоотдачи. 3) Для повышения коэффициента теплоотдачи зачастую необходимо обеспечить принудительную циркуляцию воздуха (дополнительные затраты).  Рис.15.5. Интервалы рабочих температур хладагентов Вода Вода, как и воздух, может являться прямым источником холода в том случае, если поступает из окружающей среды. Температура такой воды будет зависеть от еѐ источника: речная, прудовая и озѐрная вода в зависимости от времени года имеет температуру 4÷25 °С, артезианская вода – температуру 8÷12 °С. При проектировании теплообменного оборудования начальную температуру охлаждающей воды следует принимать исходя из наиболее неблагоприятных – летних условий, что обеспечит надѐжную работу в течении всего года. Таким образом, для воды как хладагента не следует рассчитывать на охлаждение ниже 30 °С. Очень важным является вопрос о конечной температуре охлаждающей воды. Чем она окажется выше, тем меньше будут затраты воды. Однако высокая температура воды усугубляет проблему отложения загрязнений на стенках аппарата. Прежде всего, это отложение солей жѐсткости - растворѐнных в воде гидрокарбонатов кальция и магния при переходе их в нерастворимые карбонаты. Поэтому рекомендуется обеспечить такой режим охлаждения, при котором температура охлаждающей воды на выходе из теплообменника будет составлять 40÷50°С. Для снижения содержания в воде солей жѐсткости, образующих слой накипи на стенках теплообменных аппаратов, а также для удаления других примесей, загрязняющих аппараты, проводится очистка воды. На крупных химических предприятиях очисткой воды занимается цех водоподготовки. Если вода на химическом предприятии используется только в качестве хладагента, то требования к еѐ качеству несколько ниже, чем для воды, которая служит сырьѐм в тех или иных химических процессах или подаѐтся в котлы для получения пара. Для охлаждающей воды достаточно первых двух стадий водоподготовки: осветления и умягчения. На рис.15.6 представлена упрощѐнная схема водоподготовки, включающая эти две стадии. Осветление воды проводят обычно путѐм фильтрования через слой кварцевого песка 4, предварительно обработав еѐ коагулянтом (например, сульфатом железа) в отстойнике-коагуляторе 3. Умягчение воды проводят в ионообменных колоннах 5, заполненных натрий-катионитом (например, сульфоуглѐм), где происходит ионообменная реакция – ионы магния и кальция, содержащиеся в воде, замещаются на ионы натрия. Впоследствии ионообменную смолу регенерируют, обрабатывая раствором солей натрия. Очищенная и умягчѐнная вода поступает в сборник холодной воды 6. Поскольку стоимость воды, прошедшей водоподготовку, довольно высока, возникает необходимость повторно использовать отработанную тѐплую воду, вместо того чтобы проводить очистку новой порции холодной воды. Кроме того, сброс отработанной тѐплой воды приводит к тепловому загрязнению водоѐмов. Поэтому на химическом предприятии охлаждающая вода циркулирует по замкнутому контуру, называемому водооборотным циклом (рис.15.6).  Рис.15.6. Схема водоподготовки и водооборотного цикла химического предприятия: 1 – водоѐм; 2 – насос водозабора; 3 – отстойник-коагулятор; 4 – фильтр со слоем кварцевого песка; 5 – ионообменные колонны; 6 – сборник холодной воды; 7 – насос холодной воды; 8 – теплообменники; 9 – сборник отработанной (тѐплой) воды; 10 – насос тѐплой воды; 11 – градирня Холодная вода из сборника 6 поступает для охлаждения различного теплообменного оборудования (на рисунке теплообменное оборудование представлено кожухотрубчатым и пластинчатым теплообменниками 8). Отработанная вода не сбрасывается в канализацию, а собирается в сборник тѐплой воды 9, откуда насосами подаѐтся на градирни 11. В градирнях вода охлаждается за счѐт теплообмена с воздухом и своего частичного испарения и самотѐком поступает в сборник холодной воды 6, где для компенсации потерь пополняется новой порцией воды, прошедшей водоподготовку. Температура воды после градирни составляет приблизительно 30 °С (в худших - летних условиях). Для охлаждения воды от 50 до 30 °С необходимо, чтобы в градирне испарилось менее 4 % от общего количества воды. Таким образом, использование водооборотного цикла снизит затраты на водоподготовку примерно в двадцать пять раз. Достоинства воды как хладагента: 1) Невысокая стоимость воды (дороже воздуха, но дешевле, чем все другие хладагенты). 2) Самая высокая среди хладагентов теплоѐмкость (4,18 кДж/(кг·К)). 3) Высокий коэффициент теплоотдачи от стенки к воде (1 000÷6 000 Вт/(м2·К)). 4) Безопасность воды (нетоксична, экологически безопасна, взрыво- и пожаробезопасна). 5) Вода – один из прямых источников холода, либо может быть охлаждена воздухом в градирнях. Недостатки воды как хладагента: 1) Коррозионная активность воды (невысокая, но создающая определѐнные трудности при эксплуатации трубопроводов и аппаратов из обычной стали, особенно когда в трубопроводы с водой попадает воздух). 2) Содержащиеся в воде соли жѐсткости загрязняют теплообменные поверхности аппаратов. Требуется либо существенное ограничение температурного режима, либо тщательная очистка (умягчение) воды. 3) Несмотря на то что в зимний период вода может иметь температуру около 4 °С, проектирование теплообменного оборудования следует осуществлять исходя из наименее благоприятных – летних условий, принимая возможность охлаждения водой до температур не ниже 30 °С. Холодильные рассолы Холодильными рассолами называют водные растворы солей (хлорида кальция, хлорида натрия и др.), применяемые как промежуточные теплоносители для транспортировки холода от холодильной машины к потребляющим аппаратам. Для той же цели может быть использована захоложенная вода, однако еѐ применение ограничено температурой замерзания 0 °С, в то время как растворы солей имеют более низкую температуру замерзания: так, раствор, содержащий 30 % (массовых) хлорида кальция, замерзает при температуре ниже –50 °С. Таким образом, холодильные рассолы являются низкотемпературными хладагентами, обеспечивающими охлаждение в интервале температур от –50 °С до 30 °С, то есть, в области, где невозможно охлаждение водой и воздухом окружающей среды. В этой области с холодильными рассолами конкурируют аммиак и фреоны (хладоны), являющиеся рабочими телами холодильных машин. Достоинства холодильных рассолов: 1) Невысокая стоимость холодильных рассолов по сравнению с фреонами (использование холодильных рассолов позволяет значительно сэкономить фреон, которого потребовалось бы гораздо больше, если для доставки холода к потребляющим аппаратам использовался непосредственно он). 2) Замерзание части рассола концентрирует оставшуюся часть, препятствуя дальнейшему замерзанию. 3) Высокая теплоѐмкость рассола (при необходимости остановки холодильной машины рассол некоторое время способен поддерживать низкую температуру в системе). 4) Безопасность рассолов (нетоксичны, взрыво- и пожаробезопасны). 5) Рассолы безопасны для экологии (если соблюдать правила утилизации). Недостатки холодильных рассолов: 1) Высокая коррозионная активность. 2) Наличие двойного перепада температур: в холодильной машине от фреона к рассолу и в аппарате от рассола к охлаждаемой среде. Это влечѐт необходимость создания более глубокого холода в холодильной машине, чем при непосредственном охлаждении фреоном. 3) Высокая вязкость рассолов по сравнению с фреонами. Аммиак как хладагент Аммиак в нормальных условиях – бесцветный газ с резким запахом, под избыточным давлением легко сжижается. Температура плавления аммиака –77,7 °С, температура кипения под атмосферным давлением –33,3 °С. Эти свойства позволяют использовать аммиак как рабочее тело холодильных машин (как абсорбционных, так и компрессионных). До настоящего времени аммиак продолжает оставаться самым распространенным холодильным агентом промышленных холодильных установок, когда нет проблем с обеспечением безопасности их эксплуатации, а использование фреонов слишком дорого из-за необходимости большого количества холодильного агента для заполнения системы. Достоинства аммиака как хладагента: 1) Являясь рабочим телом холодильной машины и имея невысокую стоимость, аммиак может быть использован для подвода холода непосредственно к охлаждаемой среде (в отличие от фреонов, для экономии которых используют промежуточные хладагенты). 2) Высокая теплоѐмкость жидкого аммиака (близка к теплоѐмкости воды). 3) Низкая вязкость жидкого аммиака (в семь раз ниже вязкости воды). 4) Высокий коэффициент теплоотдачи от стенки к аммиаку. 5) Аммиак имеет оптимальные свойства в наиболее важном для холодильной техники температурном интервале от –50 °С до 10 °С. 6) Не оказывает корродирующего действия на материал трубопроводов и аппаратов. 7) Экологически безопасен Недостатки аммиака как хладагента: 1) По физиологическому действию на организм относится к группе веществ удушающего и нейротропного действия. 2) Пожаро- и взрывоопасен. Фреоны (хладоны) Получение и область применения Фреоны (хладоны) – техническое название группы насыщенных алифатических фторсодержащих углеводородов, применяемых в качестве хладагентов. Известно более 40 различных фреонов. Наиболее широко в качестве хладагентов применяют R12 (дифтордихлорметан) и R22 (хлордифторметан). Достоинства фреонов: 1) Благодаря своему многообразию фреоны обеспечивают охлаждение в широком температурном интервале от –120 °С до 30 °С. 2) Высокие объѐмные холодопроизводительности значительной части фреонов (не уступающие аммиаку). 3) Фреоны химически инертны, не оказывает корродирующего действия на материал трубопроводов и аппаратов. 4) Фреоны не токсичны и безопасны для человека. 5) Фреоны пожаро- и взрывобезопасны. 6) Фреоны, являясь хорошими растворителями, смывают загрязнения с внутренних поверхностей трубопроводов и аппаратов. Недостатки фреонов: 1) Пары фреонов, попадая в атмосферу, способствуют разрушению озонового слоя в атмосфере Земли. 2) При нагревании выше 250 °С или под действием открытого пламени образуют ядовитые вещества, в том числе фосген. 3) Более высокая стоимость фреонов по сравнению с аммиаком. |