1) Лекция 3 - Общие вопросы по ремонту дизелей. Ремонт блока, ка. Лекция 3 Тема Общие вопросы по ремонту дизелей. Ремонт блока, картера, поддизельной рамы, коллекторов

Скачать 207.5 Kb. Скачать 207.5 Kb.

|

|

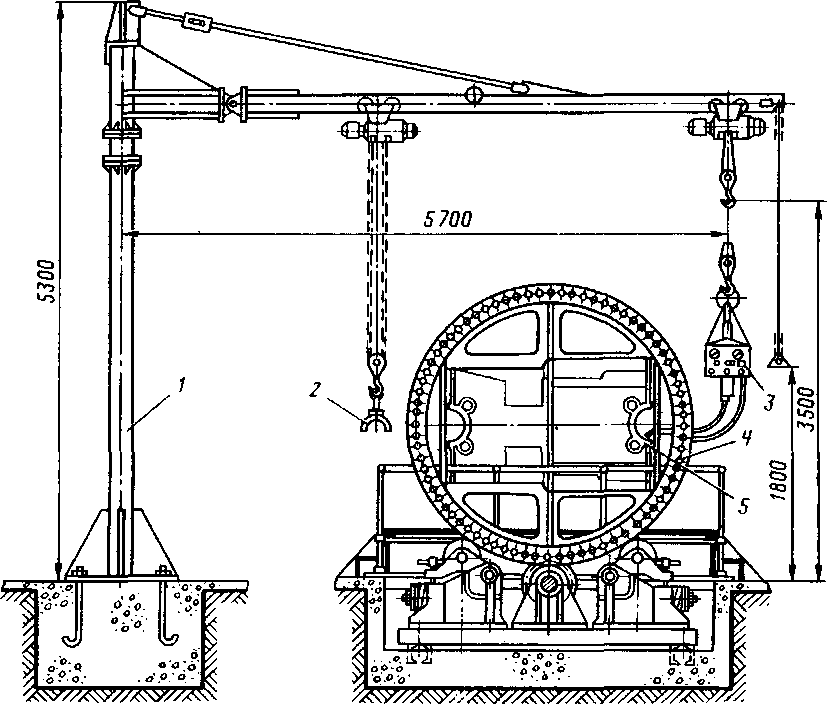

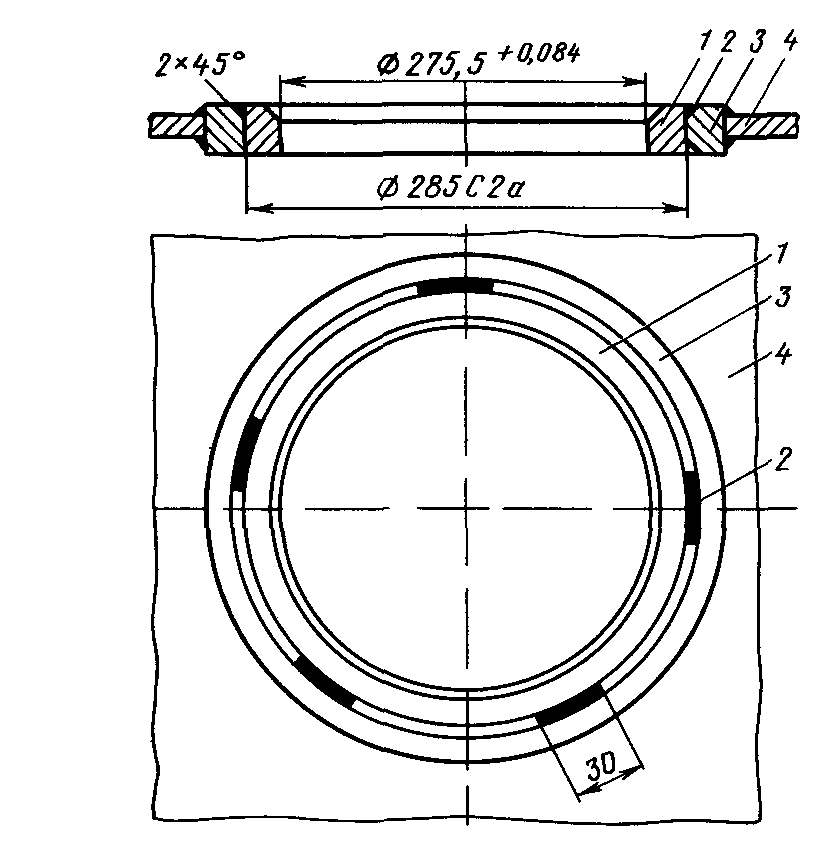

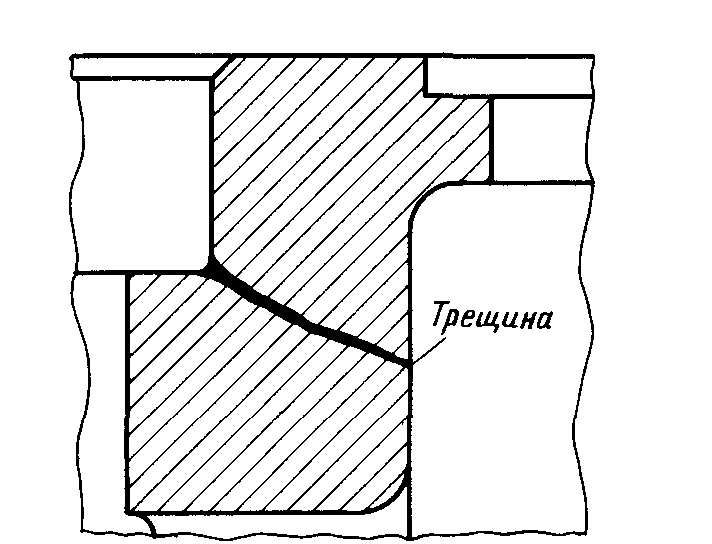

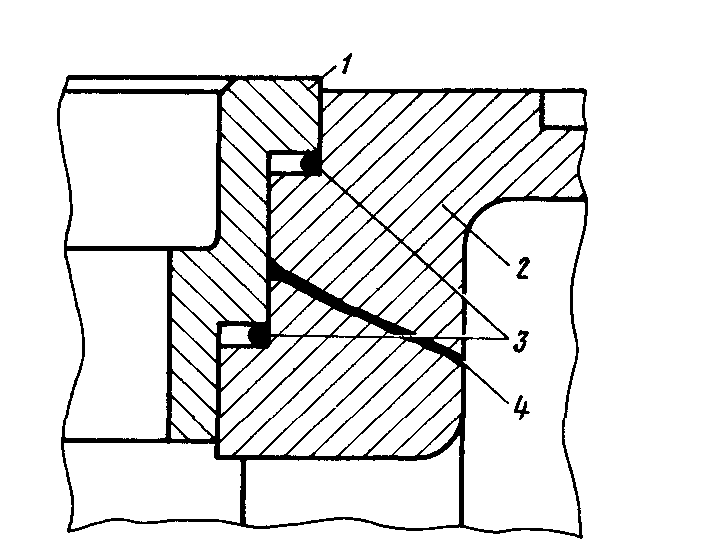

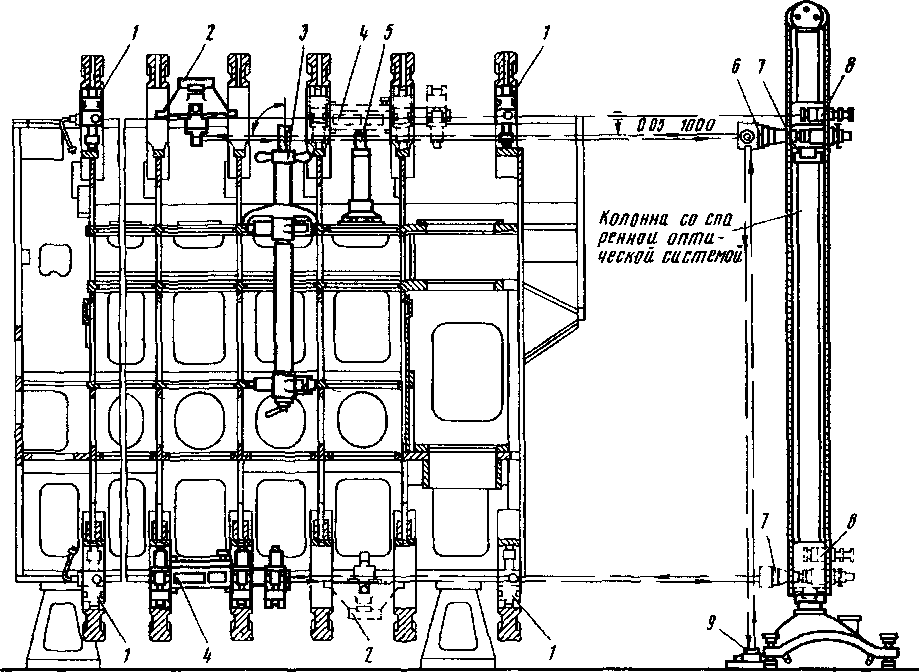

Лекция 3 Тема: Общие вопросы по ремонту дизелей. Ремонт блока, картера, поддизельной рамы, коллекторов При техническом обслуживании ТО-1 локомотивные бригады проверяют исправность дизеля и вспомогательного оборудования, нет ли характерных стуков, течи воды, масла и топлива по уплотнениям. При техническом обслуживании ТО-2 сначала проверяют агрегаты и механизмы при работающем дизеле — нет ли посторонних стуков и шума, поступление масла к подшипникам воздуходувок, турбокомпрессоров и редукторов, каплепадение по сальнику водяного насоса и нагрев его корпуса, трубопроводов топлива, воды и масла; давление топлива, масла и воздуха, разрежение в картере дизеля и работу регулятора частоты вращения. После остановки дизеля выполняют следующие работы: сливают собравшееся масло и топливо из поддонов агрегатов, а также отстой из топливного бака и сливной трубы картера дизеля; проворачивают на два-три оборота рукоятки пластинчато-щелевых фильтров; проверяют крепление агрегатов, механизмов и их приводов, состояние ремней и карданных головок, топливных насосов и механизма их отключения, уровень масла в картере дизеля, легкость вращения валов топливоподкачивающих насосов. Обнаруженные недостатки устраняют; при недостаточном уровне масла в агрегатах его добавляют. При техническом обслуживании ТО-3 более тщательно осматривают все агрегаты, очищают фильтры, смазывают трущиеся части. Проверяют надежность крепления блока и поддизельной рамы, выпускных коллекторов, состояние сварных швов блока. Сливают отстой из картера дизеля и корпуса воздухоохладителя. Через открытые крышки люков продувочных и выпускных коллекторов осматривают окна втулок цилиндров (при толщине слоя нагара более 1 мм — очищают), верхние и нижние поршни и поршневые кольца с пробоксовкой коленчатого вала; очищают воздушные ресиверы и дренажные трубы глушителей. Через открытые люки крышки блока и картера проверяют, нет ли частиц баббита вблизи подшипников, трещин в крышках, крепление гаек и положение стыков коренных и шатунных подшипников, состояние шплинтов, маслоподводящих трубок. Проверяют провисание коренных шеек коленчатого вала. Через открытые крышки отсека осматривают вертикальную передачу дизелей типа Д100. На дизелях М750, Д50, 11Д45, 40Д, Д49, имеющих клапанный газораспределительный механизм, проверяют состояние привода рабочих клапанов и подачу смазки через жиклеры, зазоры у клапанов и толкателей. Форсунки снимают с дизеля и испытывают на стенде; проверяют легкость перемещения реек топливных насосов, состояние кулачков валов топливных насосов и толкателей. Заменяют масло в регуляторе частоты вращения с последующей его регулировкой на работающем дизеле. Открывают смотровые люки воздуходувки, приводного нагнетателя и турбокомпрессора для осмотра состояния лопастей, колес, валов и полостей подшипников; контролируют осевой разбег и свободный выбег роторов. Текущий ремонт ТР-1 включает в себя все работы технического обслуживания ТО-3. Кроме того, обращают внимание на суммарный зазор на масло в подшипниках и провисание опор коленчатого вала, соосность валов дизеля и якоря тягового генератора. Измеряют линейный размер камеры сжатия у одного из цилиндров дважды - при повороте коленчатого вала по часовой и против часовой стрелки. Топливные насосы регулируют и проверяют равномерность выхода реек. Топливоподкачивающий насос снимают для осмотра и определения подачи. Для освидетельствования состояния координационных зубчатых колес снимают крышку масляного насоса. После ремонта ТР-1 производят контрольно-реостатные испытания для проверки и регулировки тепловых параметров дизеля и настройки внешней характеристики тягового генератора. При текущем ремонте ТР-2 вынимают и разбирают поршни и шатуны, а на дизелях Д40 и Д49 — также и втулки цилиндров; снимают для очистки и ремонта глушители, компенсаторы турбокомпрессоров, охладители наддувочного воздуха для промывки. Измеряют суммарные зазоры на масло и их разность в коренных подшипниках коленчатых валов. Определяют ступенчатость опор. На дизелях типа Д100 снимают верхний коленчатый вал и разбирают 4, 8, 10, 12-й коренные подшипники нижнего вала. Заменяют резиновые уплотнительные кольца адаптеров и переходников, опрессовывают водяную систему. Осматривают вертикальную передачу, снимают для испытаний форсунки, топливные насосы и толкатели, регуляторы частоты вращения и топливоподкачивающие насосы. Турбокомпрессоры снимают, разбирают для очистки и ремонта. При текущем ремонте ТР-3 дизель, как правило, снимают с тепловоза и подвергают разборке, осмотру и ремонту все агрегаты и детали. При капитальном (заводском) ремонте дизель снимают с тепловоза, обмывают и полностью разбирают с последующим ремонтом и восстановлением базовых деталей (блока, коленчатого вала, насосов и др.) и заменой большинства комплектующих деталей (втулок цилиндров, поршней, подшипников и др.). Отремонтированный капитальным ремонтом дизель-генератор подвергают обкатке, регулировке и сдаточным испытаниям на специальных испытательных станциях по утвержденной программе. Неисправности и ремонт блока и рамы дизеля Блок цилиндров является основной базовой деталью дизеля. Он определяет положение всех остальных деталей, воспринимает на себя силы, действующие на главные детали. Поэтому блок цилиндров должен быть прочным, жестким. Геометрическое положение основных элементов блока должно отвечать следующим требованиям: оси отверстий блока под коленчатый вал должны лежать на одной линии (ступенчатость соседних постелей в вертикальной плоскости допускается не более 0,03 мм для дизеля 10Д100, 0,40 мм — для дизеля 2Д100 и на длине блока не более 0,06 мм, в горизонтальной плоскости — 0,03 и 0,10 мм соответственно); оси отверстий посадочных мест под втулки цилиндров должны быть перпендикулярны оси опор коленчатого вала; неперпендикулярность допускается не более 0,2 мм в габаритах детали. Под действием сил от поршней, кривошипно-шатунного механизма в силовых элементах блока (бугелях, подвесках, вертикальных стойках и листах) создаются высокие механические напряжения; нарушение режимов сварки элементов блока и термообработки его при изготовлении приводит к возникновению внутренних (остаточных) напряжений. Эти напряжения являются причиной деформации элементов блока, приводящей к ступенчатости постелей коленчатого вала, и причиной образования трещин в сварных швах бугелей и вертикальных и горизонтальных листах. Взаимные перемещения сопряженных с блоком деталей (подшипников коленчатого вала, валов топливных насосов и газораспределительных кулачковых валов, втулок цилиндров) приводят к износу опорных поверхностей блока. Вибрации стенок блока и втулок цилиндров могут приводить к кавитационным повреждениям стенок блоков дизелей Д50, 11Д45. При текущих ремонтах проверяют крепление болтов и отсутствие трещин в элементах блока. Трещины заваривают в соответствии с Инструкцией по сварочным работам в блоках дизелей. Крышки подшипников, имеющие трещины, заменяют с соблюдением следующих требований: снимают коленчатый вал с подшипниками и укладывают технологический вал (фальшвал) длиной на три опоры; крышку подгоняют по замкам (для дизелей типа Д100 — по размерам 62 и 382 мм, для дизелей 11Д45 и Д49 — притирают по зубчатым стыкам); Закрепляют и проверяют свободность вращения вала и зазор (допускается не более 0,3 мм иа дуге 90°) между валом и гнездом подшипника. Контролируют прилегание вкладыша по новой крышке, которое должно быть не менее 70%; гайки крепления крышки подшипника затягивают с соблюдением особых требований. При замене крышек 8, 9 и 10-го коренных подшипников нижнего коленчатого вала дизелей типа Д100 отсоединяют вал якоря тягового генератора от коленчатого вала. Все коренные подшипники (кроме заменяемой крышки) при этом должны быть собраны. При капитальных ремонтах тепловозов блок цилиндров, картер и поддизельную раму после обмывки и очистки проверяют дефектоскопом (магнитным, цветовым или капиллярным). Раму дизеля Д50 (литая из чугуна СЧ21-40) бракуют при наличии следующих дефектов: трещин в местах перехода поперечных перегородок к продольным стенкам и вертикальных ребер к постелям вкладышей коренных подшипников; трещин в местах перехода от боковых стенок к лапам крепления и в верхних углах смотрового люка картера у второй и четвертой опор. Оборванные шпильки крепления блока с рамой дизеля Д50 или анкерные болты, ослабшие призонные болты заменяют. При отсутствии натяга крышки в рамке картера (зазор более 0,08 мм) восстанавливают натяг термофиксацией крышки, электроискровым способом или хромированием торцов крышки. В поддизельной раме дизелей типа Д100 трещины в сварных швах и околошовных зонах, а также в крышке патрубка для заливки масла заваривают с предварительной расчисткой. Отремонтированную поддизельную раму испытывают на проницаемость сварных швов наливом керосина с выдержкой в течение 10 мин. Поврежденные механически или коррозией картерные сетки и сетки всасывающего канала масляного насоса и фильтра патрубка для заливки масла восстанавливают постановкой заплат или заменяют при уменьшении живого сечения в картерных сетках более 25%, остальных — 5%. Блок цилиндров дизелей типа Д100 бракуют при трещинах по бугелям блока свыше 120 мм, трещинах в вертикальном листе отсека управления свыше 30 мм и поперечных рисках на рабочих поверхностях бугелей глубиной более 1 и шириной 2 мм в количестве 5 шт. или задирах глубиной более 2 мм. Крышки коренных подшипников бракуют при трещинах любых размеров, поперечных рисках на рабочих поверхностях глубиной более 1 мм и шириной более 2 мм и в количестве 5 шт. или задирах глубиной более 2 мм. Болты и шпильки коренных подшипников с растянутой или сорванной резьбой заменяют. При этом зазор между болтом и отверстием в крышке допускается в пределах 0,025—0,1 мм. Трещины в вертикальных и горизонтальных листах и их сварных швах более двух на одном листе длиной более 30 мм заварке при текущих ремонтах не подлежат. В наклонных листах заварка трещин любой длины и в любом количестве осуществляется с засверловкой концов трещин сверлом диаметром 6—8 мм, разделкой шва, снятием острых кромок фаской 1,5 мм и постановкой на вертикальный лист усилительной плиты. При капитальных ремонтах тепловозов трещины в листах блока заваривают в любом количестве и любой длины, руководствуясь специальной инструкцией. Для повышения прочности сварных швов применяют аргонно-дуговую обработку и наклеп швов. При увеличении диаметра постелей под коренные вкладыши более 242,06 мм, овальности и конусности более 0,05 мм, ступенчатости постелей более 0,03 мм, увеличении диаметра посадочных мест блока под втулки цилиндров 0,2 мм и вертикаль ную передачу более 0,4 мм и овальности 0,05 мм производят их наплавку электродуговой сваркой в защитной среде углекислого газа с помощью электросварочного полуавтомата А-547Р.  Рисунок 1 - Стенд-кантователь для дефектоскопии и сварки блока дизеля типа Д100 1 — поворотный край; 2—магнитный дефектоскоп; 3 — сварочный полуавтомат А-547Р; 4 — кантователь; 5 — блок Осмотр и наплавочные работы блока ведут на стенде-кантователе (рис. 1), позволяющем фиксировать блок в любом положении. Рядом со стендом расположен консольный поворотный кран, к которому подвешивается дефектоскоп или сварочный полуавтомат. После наплавки постели блока под подшипники коленчатого вала растачивают в сборе с крышками на специальном расточном станке борштангой одновременно. Посадочные места блока восстанавливают также постановкой сменного кольца (рис. 2).  Рисунок 2 - Постановка сменного кольца в расточку третьего листа блока дизеля типа Д100 1—сменное кольцо, 2—прерывистый сварной шов, 3—посадочное место под втулку цилиндра, 4—горизонтальный лист блока Для уменьшения одностороннего износа посадочных мест блока под втулки цилиндров дизелей типа Д100, вызываемого перемещениями выпускных коробок при тепловых удлинениях выпускных коллекторов, при капитальных ремонтах модернизируют дизели с целью неподвижного закрепления выпускных коробок в блоке штифтами. Блок дизеля Д50 может иметь следующие характерные неисправности: трещины в углах перехода от посадочного борта под втулку цилиндра к стенке блока (рис. 3), износ и овальность посадочных мест, кавитационные и коррозионные разрушения стенок, течь воды в местах уплотнений втулок в блоке (из-под цилиндровой крышки).  Рисунок 3 - Трещина по посадочному борту под втулку цилиндра в блоке дизеля Д50  Рисунок 4 - Уплотнение посадочного места под втулку цилиндра в блоке дизеля Д50 1 — стальное кольцо; 2 — блок цилиндров; 3 — свинцовая проволока; 4 — трещина по борту блока При текущих ремонтах устранение течи воды через кольцевые трещины в борте осуществляют по следующей технологии: посадочный борт очищают от коррозии до металлического блеска; в угол посадочного борта укладывают один виток свинцовой проволоки диаметром 2 мм. Стык проволоки выполняют внахлестку; при постановке втулки в блок проволока не должна выпадать из угла посадочного борта. При капитальных ремонтах блоки дизелей Д50 с кольцевыми трещинами ремонтируют постановкой стальных колец (рис. 4) в расточенные посадочные гнезда. Сопряженные поверхности блока 2 и кольца 1 подвергают дробеструйной обработке, обезжиривают ацетоном и покрывают эпоксидным клеем. Под стальное кольцо укладывают два витка свинцовой проволоки марки CI, С2, СЗ диаметром 1,2—1,5 мм. В тех случаях, когда размер между бортами кольца меньше соответствующего размера в блоке на 0,1—0,2 мм, ставят один виток свинцовой проволоки также и на нижний борт блока. В этом случае стальное кольцо монтируют без клея. Свищи и кавитационные разрушения стенок блоков дизелей Д50 и М753 устраняют заделкой мастикой на основе эпоксидной смолы, постановкой шурупов или накладок, газовой или электродуговой сваркой с применением железомедных (дизель Д50) или алюминиевых (AJ1-4) электродов. Качество уплотнения камеры охлаждения мокрых блоков дизелей (Д50, М753, 11Д45 и 14Д40) проверяют опрессовкой горячей водой давлением (3,0-4-3,5) 105 Па в течение 20 мин. Проверка блока Качество восстановления геометрических характеристик блоков дизелей проверяют оптическим способом. Контролируют соосность постелей под коренные подшипники, перпендикулярность посадочных мест под втулки цилиндров и вертикальную передачу, прямолинейность привалочной плоскости блока и параллельность ее относительно оси коленчатого вала. Для проверки блок располагают на специальной плите, на которую строго перпендикулярно установлена колонна со спаренной оптической системой (рис. 5). На колонне закреплены два спаренных оптических прибора: зрительная труба 8 и автоколлиматор 7, параллельность осей которых устанавливают с точностью до одной угловой секунды. Зрительная труба и автоколлиматор могут перемещаться по колонне вверх и вниз и с помощью винтов на небольшие расстояния в горизонтальной плоскости. Возможны также угловые перемещения в вертикальной и горизонтальной плоскостях.  Рисунок 5 - Схема оптической проверки блока дизеля 2Д100 1 — визирная марка, 2 — зеркальный мостик, 3—вертикальный мостик, 4 — шаговый мое тик, 5 — зеркальная марка, 6 — оптическая насадка с пентапризмой 7 — автоколлиматор, 8 — зрительная труба, 9 — накладное зеркало У основания колонны на плите установлено накладное зеркало 9. Отражающая плоскость этого зеркала должна быть перпендикулярна лучу света, выходящему из автоколлиматора 7 и через оптическую насадку 6 направляемому под прямым углом. Для измерения параллельности осей опор блока для верхнего и нижнего коленчатых валов дизелей типа Д100 закрепляют визирные марки 1 (шаговый мостик) в первую и одиннадцатую опоры коленчатых валов. Визирные марки имеют перекрестия. Центр перекрестия каждой визирной марки с помощью двух винтов с лимбами устанавливают по центру опоры коренной шейки вала. При закреплении мостика в постелях блока ролики базовых опор располагают так, чтобы концы роликов не перекрывали кромки постелей и находились в вертикальной и горизонтальной плоскостях, что проверяется уровнем, расположенным на базовой опоре мостика. Затем совмещают перекрестия зрительной трубы 8 с перекрестиями визирных марок 1 крайних опор вала. Этим добиваются совпадения оптической оси зрительной трубы 8 с геометрической осью опор коленчатого вала. Данное положение оптической системы фиксируют через автоколлиматор 7 по неподвижному накладному зеркалу 9. Отклонения осей отдельных опор коленчатого вала определяют по отклонениям отраженного от металлического зеркала шагового мостика перекрестия от окулярного перекрестия при нулевых положениях обоих лимбов окулярного микрометра автоколлиматора. Шаговый мостик переставляют 11 раз (на каждую последующую пару опор блока под коленчатый вал). При этом автоколлиматор остается неподвижным, а совмещение отраженного и окулярного перекрестий производится только с помощью лимбов окулярного микрометра (автоколлиматора), по делениям которых определяется угловое значение взаимного отклонения осей опор. Полученные два ряда (по 11 значений в каждом) цифр в угловых секундах пересчитывают в линейные отклонения постелей (опор) блока и строят графики. Передвинув оптическую систему в нижнее положение, совмещают перекрестия зрительной трубы 8 и визирных марок 1 опор нижнего коленчатого вала и берут отсчет по накладному зеркалу 9. Разность отсчетов показывает непараллельность осей опор верхнего и нижнего коленчатых валов, выраженную в угловых секундах. Перпендикулярность осей посадочных мест под втулки цилиндров и вертикальную передачу к оси опор верхнего коленчатого вала проверяют вертикальным мостиком 3. На конце мостика установлено зеркало, обе отражающие плоскости которого строго параллельны. Ось опор коленчатого вала принимают за базу и от нее измеряют отклонения осей цилиндров от прямого угла. Положение вертикального мостика, закрепляемого в расточках горизонтальных листов блока, контролируют взаимным расположением вертикальных линий отраженного и окулярного перекрестий в окуляре автоколлиматора 7. Отсчет неперпендикулярности проверяемого места под втулку цилиндра или вертикальную передачу берут по вертикальному лимбу автоколлиматора 7 в угловых значениях. Алгебраическая полусумма двух отсчетов одного и того же посадочного места при двух положениях вертикального мостика (через 180°) является неперпендикулярностью оси отверстий к оси опор вала в угловых секундах. Для большей точности измерения выполняют двойной отсчет. Прямолинейность привалочных плоскостей втулок цилиндров и блока и их параллельность оси опор коленчатого вала проверяют аналогично, используя зеркальную марку 5 и зеркальный мостик 2. Ремонт коллекторов и глушителей Газовоздушный тракт дизеля включает в себя впускные (продувочные) и выпускные коллекторы и глушители шума на выпуске. На дизелях типа Д100, кроме того, имеются выпускные коробки. Основными неисправностями этих деталей являются: отложение нагара на внутренних поверхностях, разгерметизация (пропуск газа, воды, воздуха), прогары стенок и перегородок, износ выпускных коробок в местах сопряжения с втулками цилиндров и четвертым горизонтальным листом блока. При техническом обслуживании ТО-3 и текущем ремонте ТР-1 производят осмотр и очистку от нагара выпускных коллекторов, устраняют неплотности в люках, крепят соединительные элементы. При текущем ремонте ТР-2 глушитель выпуска снимают и очищают от нагара, снимают также компенсаторы турбокомпрессоров и охладители наддувочного воздуха. Воздухоохладители промывают в ванне с моющим раствором и опрессовывают водой давлением 2,5-105 Па в течение 5 мин. Погнутую, рваную или прогоревшую обшивку выпускных коллекторов дизелей Д50, 14Д40, 11Д45 и Д49 восстанавливают или заменяют. Разрушенную асбестовую изоляцию восстанавливают. При текущем ремонте ТР-3 выпускные коллекторы и глушители снимают с дизеля, кроме коллекторов дизелей типа Д100, поставленных на паронитовых прокладках с герметизирующим Эластомером. ГЭН-150(В). Их опрессовывают без съема с дизеля давлением 3-Ю5 Па в течение 5 мин. У снятых коллекторов коррозионные и кавитационные повреждения устраняют зачисткой с последующей наплавкой и обработкой. Течь по сварочным швам устраняют газовой сваркой с последующей опрессовкой. Пропуск газа в соединениях выпускных коллекторов дизелей Д50 устраняют заменой чугунных уплотнительных колец. У снятых выпускных коллекторов дизелей типа Д100 проверяют непрямолинейнбсть привалочной (к выпускным коробкам) плоскости контрольной линейкой длиной 4 мм. Коллектор укладывают на две подкладки так, чтобы его контролируемая плоскость располагалась вертикально. Контрольную линейку, располагаемую рядом с коллектором на двух подкладках, прижимают контрольной гранью к плоскости коллектора. Кривизну определяют с помощью щупа. При общем прогибе более 0,35 мм и местном более 0,2 мм деформацию устраняют холодной правкой или обработкой привалочной плоскости, если толщина плиты более 6 мм. Коллекторы дизелей типа Д100 усиливают приваркой усиливающих угольников со стороны дизеля между первым окном и привалочным фланцем (по проекту Д 119.00.00 ПКБ ЦТ). Выпускные коллекторы дизелей типа Д100 устанавливают по инструкции ВНИИЖТа. При этом толщину паронитовых прокладок подбирают с учетом ступенчатости привалочных поверхностей выпускных коробок. Разнотолщинность каждой прокладки по периметру допускается не более 0,05 мм. Прокладки должны быть покрыты пленкой эластомера ГЭН-150(В), которую наносят методом погружения в ванну, с последующей термообработкой в печи при температуре 140°С. Выпускные коробки дизелей типа Д100 очищают от нагара. При наличии трещин, большом износе и овальности внутренней поверхности (в месте сопряжения со втулкой цилиндра) выпускные коробки заменяют. Изношенное или поврежденное посадочное кольцо коробки в четвертом горизонтальном листе блока восстанавливают механической обработкой. После закрепления выпускных коробок в блоке дизеля проверяют контрольной линейкой их ступенчатость, которая допускается не более 0,35 мм. Прогары и трещины в листах глушителя устраняют вырубкой с последующей заваркой или заменой отдельных частей. Деформацию кожуха глушителя исправляют правкой с заменой при необходимости отдельных частей. Сборку блока дизеля начинают с установки выпускных коробок и коллекторов (дизель типа Д100), водяных коллекторов. Затем устанавливают втулки цилиндров, переходные детали, соединяющие втулки цилиндров с другими деталями системы охлаждения (выпускные и водяные коллекторы). После сборки блока дизеля производят его гидравлическую опрессовку. К штуцеру водяного или выпускного коллектора подсоединяют шланг от системы горячей воды и заполняют водой систему охлаждения дизеля до появления воды в открытом кране, установленном в самой верхней точке системы охлаждения дизеля. После закрытия контрольного крана повышается давление до 3-Ю5 Па. При отсутствии течи воды во всех уплотнениях в течение 15 мин блок считается выдержавшим гидравлическое испытание, и затем передают его на следующие операции сборки. При ремонте блока цилиндров, картера, поддизельной рамы, глушителей и выпускных коллекторов широко применяют электродуговую сварку и наплавку, при проведении которых необходимо выполнять правила техники безопасности. Особое внимание следует уделять качеству и закреплению строп при транспортировке крупногабаритных и тяжелых деталей. |