Лекция 5,6 (2). Лекция 5,6 Разраб. Бритов М. А. Насосы Назначение и классификация насосов по принципу действия

Скачать 2.5 Mb. Скачать 2.5 Mb.

|

|

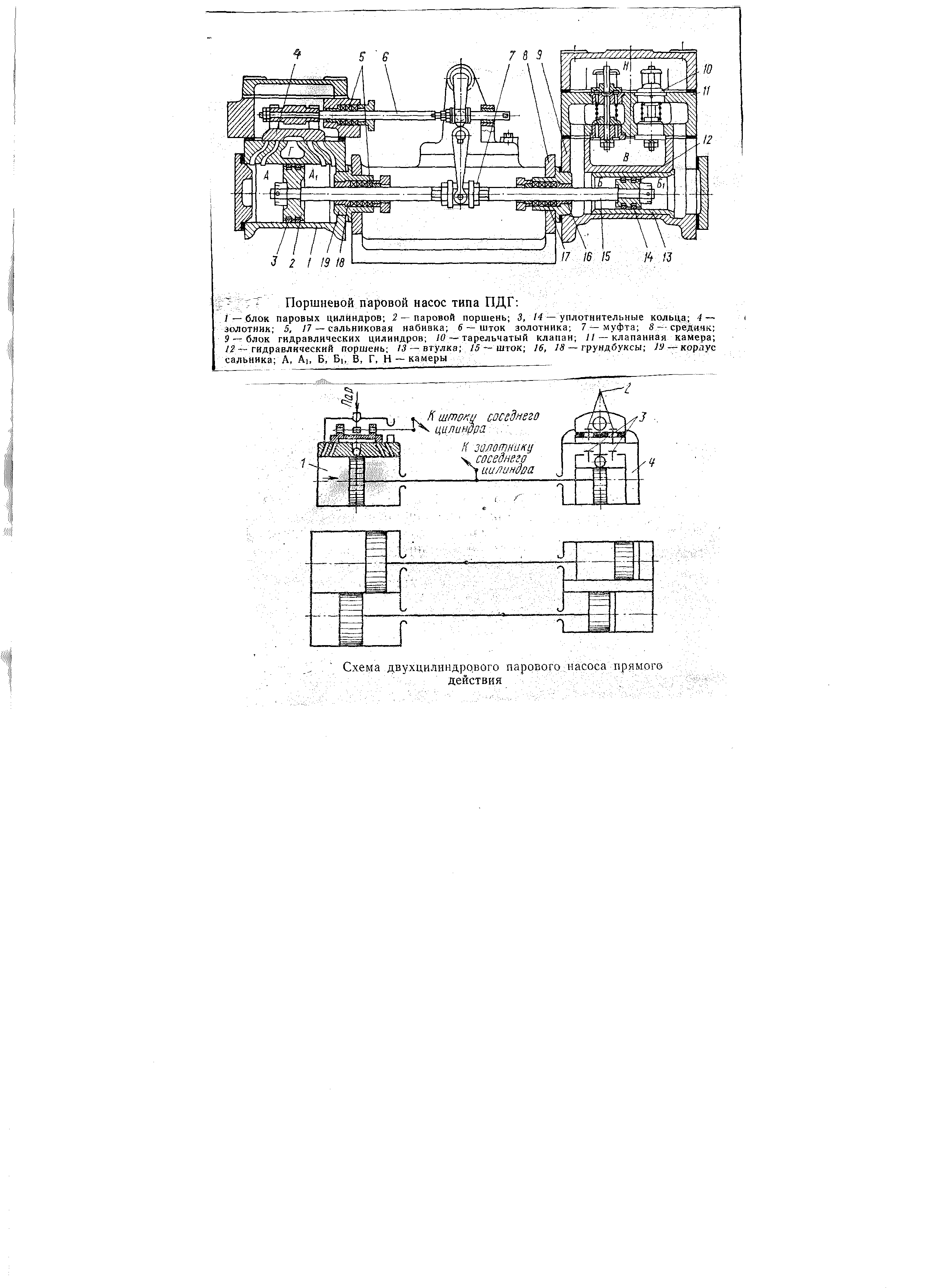

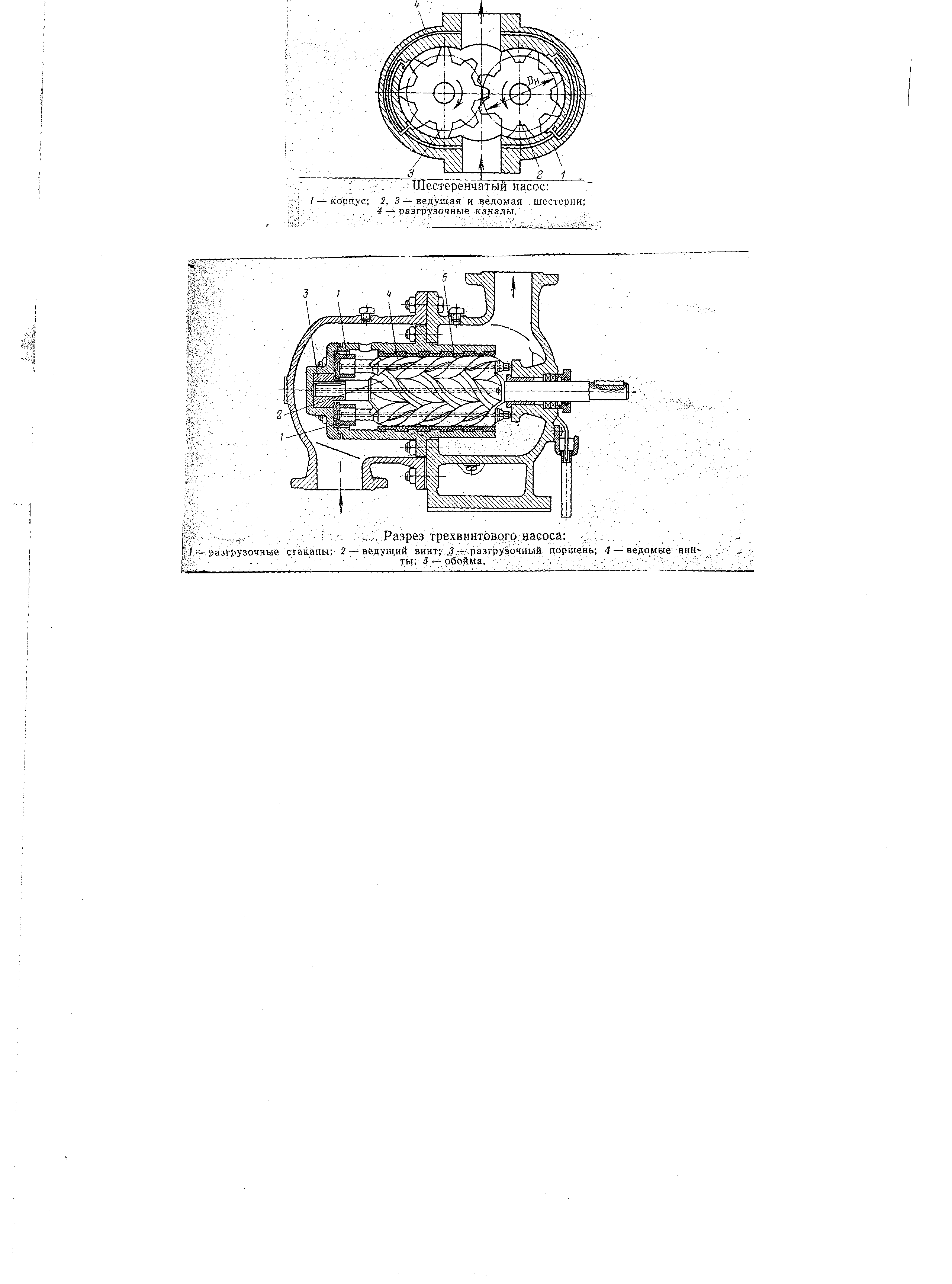

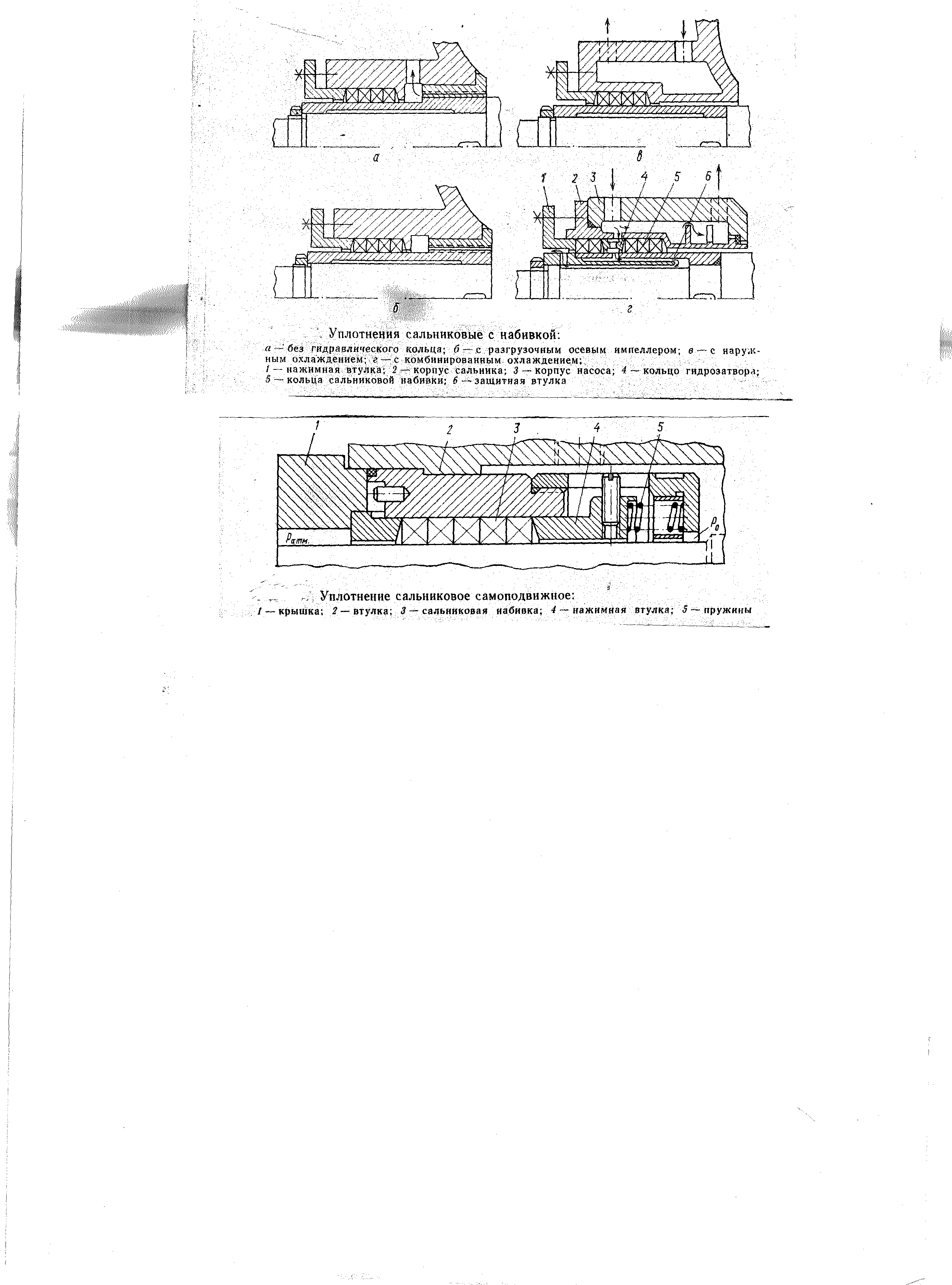

Q1 ∕ Q2 = D1 ∕ D2 ; Н1 ∕ Н2 = D1 2 ∕ D2 2. Обточка колес допускается до 20 % от первоначального диаметра, а к. п. д. насоса при этом изменяется в пределах 1 – 5 %, что позволяет подобрать насос к данному трубопроводу с к.п.д., близким к максимальному. Регулирование работы центробежного насоса Под регулированием работы центробежного насоса понимается изменение его подачи Q и напора Н. Отличительной и очень важной особенностью в характеристике центробежного насоса является уменьшение напора при увеличении подачи. Регулирование подачи насоса при n = const от нуля до максимума степенью открытия задвижки на напорном трубопроводе называют методом дросселирования. Этот метод регулирования является наиболее простым, не требующим никакого дополнительного оборудования, но вместе с этим он экономически не выгоден. Это объясняется тем, что при дросселировании искусственно вводится дополнительное местное сопротивление, вызывающее рост потерь напора в напорном трубопроводе. Самым рациональным методом регулирования является метод изменения числа оборотов вала насоса. Экономичность его заключается в том, что с изменением числа оборотов в довольно широком пределе к. п. д. насоса остается близким к максимальному. Более широкий диапазон регулирования подачи и напора, а иногда и более экономичный, достигается путем включения нескольких насосов в одновременную работу на один напорный трубопровод – параллельное включение или последовательное см. рис. 7, 8.  Параллельную работу насосов на общую сеть применяют для увеличения подачи. Пуск насосов в работу с одинаковой частотой вращения и одинаковыми характеристиками следует производить одновременно, постепенно открывая задвижки на всех насосах. Для устойчивой работы насосы должны иметь стабильную напорную характеристику. При параллельной работе двух насосов выгоднее производить изменение расхода в системе, изменяя подачу лишь одного насоса. Второй насос в этом случае следует оставлять работать при полностью открытой нагнетательной задвижке.  Последовательную работу насосов применяют для увеличения напора перекачиваемой жидкости, если заданный напор не может быть создан одним насосом. Однако следует помнить, что число последовательно включенных насосов ограничено прочностью корпусов и надежностью работы концевых уплотнений. Насосы объемного типа Из числа насосов объемного типа в нефтепереработке в том числе и на предприятие ООО «ЛУКОЙЛ- Нижегороднефтеоргсинтез» широко применяются поршневые, шестеренные и винтовые. Поршневые насосы Устройство, принцип действия и область применения поршневых насосов Поршневые насосы работают по принципу вытеснения жидкости. Вытеснителем здесь является поршень, находящийся в возвратно-поступательном движении, который сообщает жидкости механическую энергию Р/ ρg . Простейшая схема поршневого насоса изображена на рис. 9. Насос состоит из цилиндра поз.1, поршня поз.2, штока поз.3, клапанной коробки поз.4, в которой установлены всасывающий клапан поз.6 и нагнетательный клапан поз.5. При движении поршня вправо в клапанной коробке и левой части цилиндра создается разряжение, вследствие чего открывается всасывающий клапан поз.6 и жидкость по всасывающему трубопроводу поднимается вслед за поршнем, заполняя освобожденное пространство. При этом нагнетательный клапан поз.5 остается закрытым. Как только поршень займет свое крайне правое положение (остановится), прекратится и движение жидкости, а всасывающий клапан под действием силы собственного веса и пружины закроется, отсекая жидкости обратный путь.  При обратном ходе (влево) в цилиндре создается давление. Открывается нагнетательный клапан поз.5 и жидкость поступает в напорный трубопровод. При достижении поршня крайне левого положения нагнетательный клапан закрывается и далее цикл снова повторяется. Таким образом при движении поршня вправо происходит всасывание, а при обратном ходе (влево) – нагнетание. Поршневые насосы с одной рабочей полостью см. рис.9, у которых подача жидкости в напорный трубопровод осуществляется один раз за двойной ход поршня, называются насосами простого действия. Теоретическая подача Qт насоса простого действия определяется уравнением Qт = S L n ∕ 60, м3/ сек, где S – площадь поршня, м2; L – длина хода поршня, м; n – число двойных ходов поршня в минуту. Поршневые насосы с одним цилиндром и двумя рабочими полостями, когда каждая полость оборудована всасывающими и нагнетательными клапанами, называются насосами двойного действия см. рис.10.  В насосах двойного действия всасывание и нагнетание производится при каждом ходе поршня. При ходе поршня влево жидкость поступает в правую полость цилиндра через всасывающий клапан, в левой же полости насоса происходит вытеснение жидкости поршнем через нагнетательный клапан в напорный трубопровод. При обратном ходе поршня в левой полости будет всасывание, в правой – нагнетание. Теоретическая подача насоса двойного действия определяется уравнением Qт = ( S – s1 ) L n ∕ 60, м3/ сек, где s1 – площадь сечения штока. Действительная подача меньше теоретической на величину потерь, это объясняется перетеканием перекачиваемой жидкости через уплотнительные устройства поршня из полости нагнетания в полость всасывания, неплотным прилеганием клапанов или несвоевременным их закрытием, а также утечкой жидкости через сальники. Действительную подачу можно определить по формуле Qд = Qт · η, где η – полный к. п. д. Полный к.п.д. поршневого насоса определяется η = η0 ηм ηг, где ηм – механический к. п. д.; ηг – гидравлический к. п. д. η0 – объемный к. п. д. К. п. д. поршневых насосов находится в пределах 0, 7 – 0,8 и мало изменяется c увеличением вязкости, но существенно снижается по мере изношенности поршней, уплотнительных устройств и нарушения плотности прилегания клапанов. Разумеется, что здесь первостепенную роль играет снижение объемного к.п. д. насоса. Поршневые насосы двойного действия выпускаются как приводные, так и прямодействующие ( см. рисунок ). Термин прямодействующие означает, что насос, кроме гидравлического цилиндра, имеет еще соосный с ним цилиндр паровой машины. Поршни насоса и паровой машины жестко связаны между собой общим штоком. С помощью золотникового парораспределительного устройства, установленного на паровом цилиндре и связанного механизмом привода со штоком, осуществляется возвратно-поступательное движение обоих поршней. Главная характеристика поршневого насоса Q - H является жесткой.  При определенном рабочем объеме цилиндра подача насоса есть функция числа ходов Q = f (n), а величина напора ограничивается подводимой к насосу мощностью и запасом прочности его деталей. Последнее обстоятельство делает поршневые насосы, несмотря на сложность изготовления и, следовательно, высокую стоимость, незаменимыми при высоких давлениях. Поршневые насосы неприхотливы к вязкости перекачиваемой жидкости. Следует особо подчеркнуть, что видно из главной характеристики Q – H, пуск поршневого насоса ( в том числе любого насоса объемного типа ) невозможен на закрытую задвижку на нагнетательном трубопроводе, в противном случае это грозит разрушением корпуса насоса и разгерметизацией.  Поэтому в отличие от центробежных насосов регулирование подачи методом дросселирования, во избежание поломок насоса, перегрузки приводного двигателя или разрыва трубопровода здесь становится невозможным. Для регулирования подачи у поршневых насосов применяются три метода: числом ходов поршня; 2) изменением длины хода поршня; 3) байпасированием. Шестеренчатые и винтовые насосы Шестеренчатые насосы предназначены для перекачки нефтепродуктов в том числе и высоковязких. В корпусе насоса поз.1 (см .рисунок) помещены два зубчатых колеса, которые находятся в зацепление поз.2 – ведущая шестерня и поз.3 – ведомая шестерня. Между колесами и корпусом имеются зазоры. Жидкость захватывается зубьями в направлении к стенкам корпуса и переносится во впадинах между зубьями со стороны всасывающего патрубка к нагнетательному. Одна из шестерен приводится в действие приводом (механической передачей, электроприводом и т.д.) и называется ротором, другая является ведомой и называется замыкателем. При вращении жидкость заполняет впадины между зубьями и перемещается шестернями по внешнему контуру рабочей камеры насоса к нагнетательной полости. Траектория движения жидкости на рисунке показана стрелками. В области нагнетательной полости зубья вновь входят в зацепление. Объем между ними заполняется зубьями другой шестерни, в связи с чем происходит вытеснение жидкости в нагнетательную полость. Как видно из рисунка, шестеренные насосы просты, компактны, их надежность и долговечность обеспечиваются высокой прочностью деталей, используемых в конструкции. Эти свойства обусловили области применения насосов там, где важна надежность. Это системы смазки, гидроприводы, они используются для перекачивания вязких и пластичных жидкостей. Двухшестеренные насосы с прямозубыми шестернями характерны некоторой неравномерностью подачи и компрессией ( запиранием) жидкости во впадинах при входе зубьев в зацепление. Эти недостатки целиком устраняются в насосах с шевронными шестернями. В целях повышения давления применяют двух и трехступенчатые насосы, за счет чего достигается давление до 150 атм. На предприятие ООО «ЛУКОЙ- Нижегороднефтеоргсинтез» применяют насосы типов НШ и БГВ в станциях смазки механизмов движения компрессов. Винтовые насосы, всеми преимуществами насосов объемного типа (высокое давление и значительная высота всасывания), выгодно отличаются от поршневых насосов – простотой конструкции, отсутствием клапанов, меньшим гидравлическими потерями, значительно меньшей массой. Насосы допускают высокие числа оборотов, доходящие до 18 тыс. об/мин, могут работать при давлениях, достигающих 250 атм., и обеспечивать подачи от 0,2 до 800 м3/час. К преимуществам винтовых насосов следует отнести их компактность, малая чувствительность к вязкости жидкости и абсолютная равномерность подачи. Принцип действия винтовых насосов основан на том, что здесь жидкость аналогично части не вращающейся твердой гайки, имеющей тот же шаг, что и винт, перемещается вдоль оси со скоростью, равной произведению шага винта на число его оборотов. Во избежание обратных перетечек требуется определенная герметичность между всасывающей и нагнетательной камерой. В винтовых насосах это обеспечивается минимальными зазорами между ротором и обоймой и определенной формой нарезки рабочих винтов.  Уплотнения насосов В насосах используют контактные уплотнения вала двух типов: сальники с мягкой набивкой и торцовые уплотнения. Сальники работают при некоторой обязательной утечке жидкости постепенно увеличивающейся в процессе эксплуатации уплотнения, что требует систематической подтяжки его. Все это удорожает обслуживание и усложняет автоматизацию технологических процессов, а в ряде случаев не обеспечивает необходимой надежности. Торцовые уплотнения по ряду эксплуатационных преимуществ ( минимальное обслуживание, работают практически без утечки, долговечны, экономичны) находят широкое применение в промышленности. Торцовые уплотнения способны работать при давлении до 45 МПа, температуре до 450 оС, скорости скольжения в парах трения до 100 м/с, в условиях агрессивных сред. Сальниковые уплотнения. Сальниковое уплотнение с набивкой см. рисунок относится к контактным уплотнениям и предназначено для предотвращения интенсивных внешних утечек перекачиваемой жидкости из насоса. Типы сальниковых уплотнений: тип СО – охлаждаемое с подачей охлаждающей жидкости на нажимную втулку сальника а и б и в – с рубашкой охлаждения; тип СГ - охлаждаемое с гидрозатвором г. На работу сальниковых уплотнений отрицательно влияют: а) неравномерный износ защитной гильзы по диаметру и длине, задиры и риски на ее поверхности, биение вала и защитной гильзы, превышающее допустимое; б) неудовлетворительная по качеству и количеству смазка сальникового уплотнения; г) неправильный подбор материала сальниковых колец; д) вибрация насоса, превышающая допустимую величину. Силу, необходимую для затяжки сальника определяют по формуле F = K π/4 Р (D2 – d2 ), где K – коэффициент затяжки, равный 1,4 – 2,0; Р – внутреннее давление, кг/см2; D – наружный диаметр набивки, см; d – диаметр защитной гильзы. При нормальной работе сальник не должен пропускать более 180 см3/час или 60 капель в минуту. Температура сальника не должна превышать 60 оС (УО 38.12.016 – 94 Общие технические условия по ремонту центробежных насосов). Для поршневых насосов сальник не должен пропускать 5 см3/мин или 300 см3/час при температуре 60 оС (Общие технические условия по эксплуатации и ремонту поршневых и плужерных насосов ОТУ – 80).  Для нагнетания ЛВЖ, ГЖ, сжиженных газов на насосах применение сальниковых уплотнений не допускается (п.4.4.7 ПБ 09-170-97). В горячих насосах, а также при перекачке жидкостей с низкими смазывающими свойствами, загрязненных или коррозионных, необходимо для смазки набивки и создания гидравлического затвора подавать уплотнительную жидкость, давление которой должно быть на 0,5-1,5 кгс/ см2 больше давления перекачиваемой жидкости перед уплотнением. Для предупреждения перегрева сальников предусмотрено их охлаждение охлаждающей жидкостью. Для насосов, перекачивающих жидкости с температурой до 80 0С, используют асбестовые набивки, пропитанные смесью масла и графитом (приложение 26 УО-94). При температуре перекачиваемой среды до 200 0С применяют асбестосвинцовую набивку. При температуре выше 200 0С применяют асбестоалюминиевую набивку (п. 2.8.5. УО-94). Набивка сальников производится после окончания всех работ по сборке и центровке насоса (п. п. 2.8.6., 2.8.7 УО-94). В случае нагрева сальника при пуске насоса следует несколько раз включить и выключить насос, пока сальник не начнет пропускать уплотняющую или перекачиваемую жидкость. Торцовые уплотнения по конструкции делят на одинарные и двойные. Одинарное торцовое уплотнение (см. рисунок) включает пару трения, состоящую из двух колец поз. 4 и 5, одно из которых неподвижное другое вращающееся. Пара трения поджимается к друг другу с помощью пружин поз.2 и герметизируется уплотнительными элементами поз. З и 6. На рисунке показана упрощенная схема уплотнения. Выбор той или иной конструктивной схемы определяется конкретными условиями эксплуатации. Максимальная утечка жидкости для работающего одинарного торцового уплотнения не должна превышать 10 капель в минуту при температуре 60 оС, для неработающего насоса 5 капель в минуту.  . Двойное торцовое уплотнение состоит из двух одинарных. Полное отделение перекачиваемой среды от атмосферы может достигаться применением двух одинарных торцовых уплотнений с подачей между ними затворной жидкости. При этом внутреннее уплотнение разделяет перекачиваемую среду и затворную жидкость, а внешнее - жидкость и атмосферу. Различие условий работы внутреннего и внешнего торцовых уплотнений обуславливает и выбор различных по конструкции и материалу одинарных уплотнений, комплектующих двойное торцовое уплотнение. Двойные торцовые уплотнения применяют для уплотнения валов центробежных нефтяных насосов, перекачивающих нефть, нефтепродукты, сжиженные углеводородные газы, а также другие жидкости, сходные с указанными по физико-механическим свойствам. |