|

|

ДОКЛАД. 3-лекция. Перспективные направления газовой промышленности.. Лекция. Перспективные направления газовой промышленности

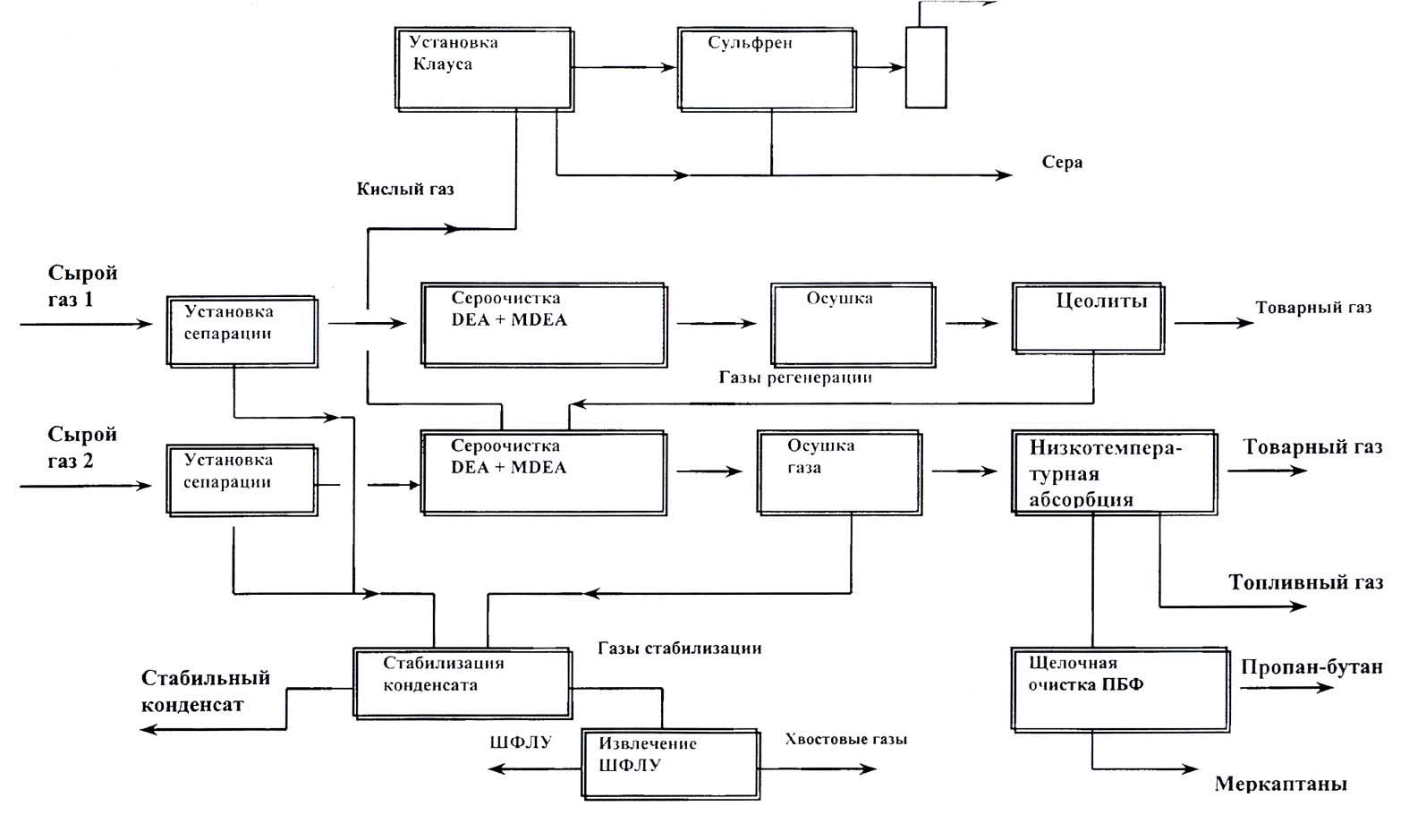

Поточные схемы различных ГПЗ отличаются перечнем используемых процессов, ассортиментом выпускаемой товарной продукции, но во всех случаях представляют самостоятельные комплексы, обеспечивающие не только переработку сырья до товарных продуктов, но и предусматривающие получение на месте всех основных реагентов - абсорбентов, хладагентов, теплоносителей и т.д. Принципиальное отличие Оренбургского и Астраханского ГПЗ от остальных заводов – наличие производства газовой серы из выделенного в процессе очистки природного газа сероводорода по методу Клауса, а на Оренбургском заводе - получение одоранта из смеси природных меркаптанов, полученных в процессе щелочной очистки газовых конденсатов от меркаптанов. Поточные схемы различных ГПЗ отличаются перечнем используемых процессов, ассортиментом выпускаемой товарной продукции, но во всех случаях представляют самостоятельные комплексы, обеспечивающие не только переработку сырья до товарных продуктов, но и предусматривающие получение на месте всех основных реагентов - абсорбентов, хладагентов, теплоносителей и т.д. Принципиальное отличие Оренбургского и Астраханского ГПЗ от остальных заводов – наличие производства газовой серы из выделенного в процессе очистки природного газа сероводорода по методу Клауса, а на Оренбургском заводе - получение одоранта из смеси природных меркаптанов, полученных в процессе щелочной очистки газовых конденсатов от меркаптанов.

Далее приводятся сведения о каждом из наиболее важных газоперерабатывающих заводов – истории его создания, структуре, ассортименте вырабатываемой продукции и перспективах развития.

Астраханский газоперерабатывающий завод

(Астраханская обл., пос. Аксарайский)

Астраханское газоконденсатное месторождение, расположенное в юго-западной зоне Прикаспийской впадины и имеющее запасы порядка 3 трлн м3 газа и 1 млрд. т конденсата, служит источником сырья для Астраханского ГПЗ. Пластовый газ Астраханского ГКМ характеризуется высоким содержанием сероводорода (25% об.), углекислоты (16 % об.), сероорганических соединений, меркаптанов и значительным содержанием углеводородного конденсата.

Астраханский ГПЗ – один из немногих заводов в мире, перерабатывающий высокосернистый природный газ. Содержание в газе сероводорода и углекислого газа после сепарации составляет почти 50%.

Проектная мощность по газу – 12 млрд.м3/год, по конденсату – 3 млн.т/год. На завод с Астраханского газоконденсатного месторождения поступает пластовая смесь. Темпы добычи газа определяются экологическими ограничениями заводской переработки, ограниченностью рынка серы. Запасов сырья достаточно для эксплуатации АГПЗ в проектном режиме в течение не менее 100 лет.

По технологическим принципам Астраханский газовый комплекс разделен на следующие объекты:

- промысел, трубопроводы для транспортировки пластовой смеси от установки промысловой подготовки газа (УППГ) до завода;

-газоперерабатывающий завод;

-магистральные трубопроводы и продуктопроводы.

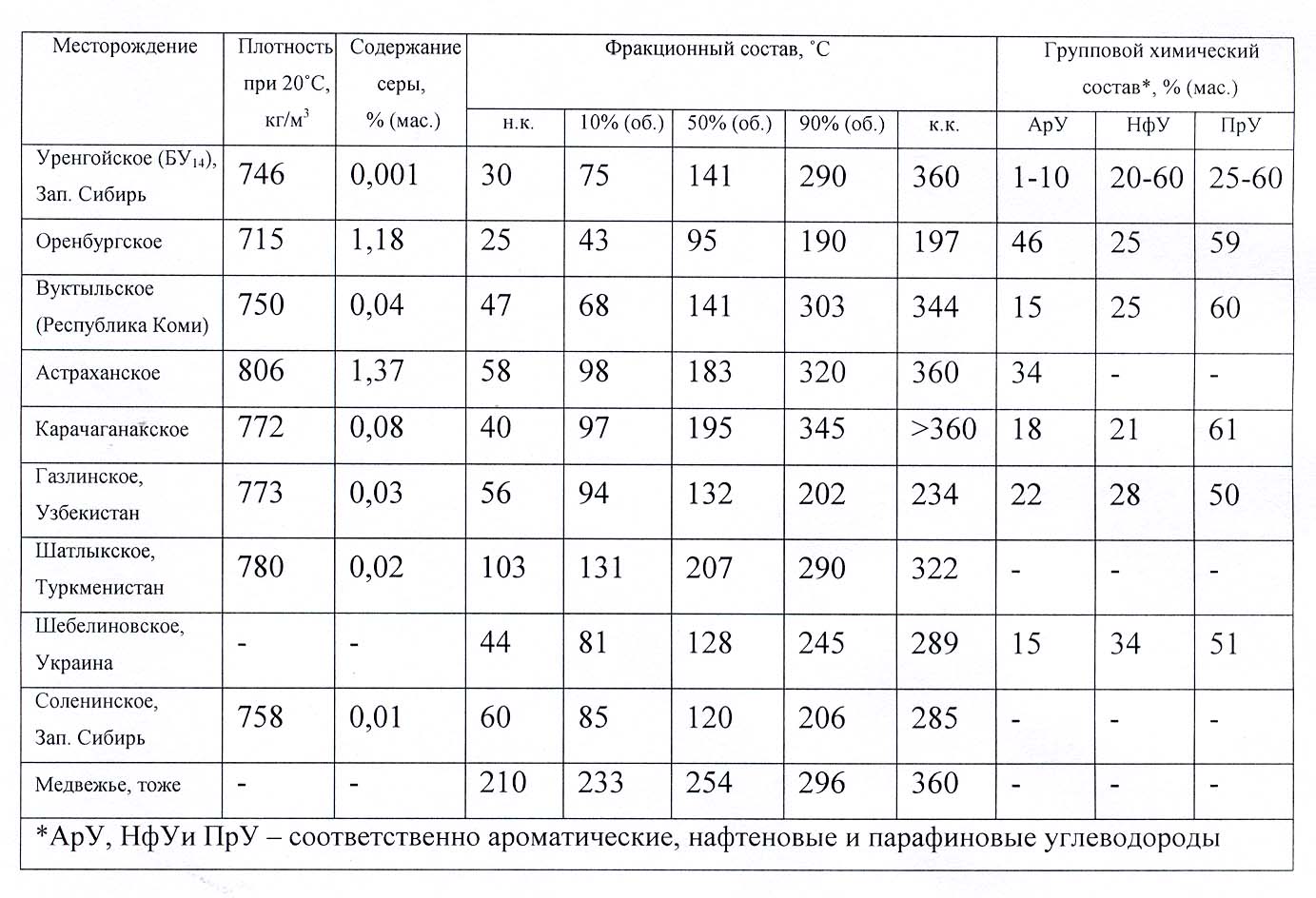

Завод состоит из двух очередей производительностью 6 млрд. м3 отсепарированного газа каждая с давлением на входе 6,7 МПа и температурой 30 0С. Блок-схема Астраханского ГПЗ представлена на рис.1.

Газоконденсатная смесь поступает в коллектор перед ГПЗ, откуда распределяется на восемь технологических линий завода.

Газоперерабатывающий завод состоит из двух идентичных технологических очередей по 6 млрд.м3/год каждая.

В состав каждой очереди завода входят следующие основные структурные установки: сепарации пластового газа, очистки от H2S газа высокого давления, осушки и отбензинивания газа, очистки и компримирования газа среднего давления, получения серы, стабилизации конденсата и очистки сточных вод.

Стабильный конденсат и ШФЛУ с двух очередей завода поступают на производство по переработке конденсата (производство №3).

Производство №3 АГПЗ практически является аналогом НПЗ и состоит из следующих основных установок:

-комбинированная установка, включающая блок атмосферной перегонки мощностью 3 млн.т/год, блок вторичной перегонки гидрогенизата и установку очистки и получения сжиженных газов;

-установка гидроочистки фракции н.к.-350оС мощностью 2 млн.т/год;

-установка каталитического риформинга бензина мощностью 1 млн.т/год.

Товарная продукция завода:

-Товарный газ, направляемый в магистральный газопровод,

- Сера газовая (жидкая, комовая, гранулированная),

- Бензин автомобильный марок А-76, А-92, АИ-95,

- Дизельное топливо Л 02-40,

- Котельное топливо (мазут) М40 и М100,

- Пропан-бутан технический (ПБТ),

- Бутан технический (БТ).

В настоящее время продукция завода не полностью удовлетворяет современным требованиям к качеству выпускаемых моторных топлив и глубине переработки сырья. Требования рынка обусловливают необходимость увеличения доли производства высокооктановых бензинов АИ-92 и выше.

Кроме того, на заводе имеется ряд «узких» мест, связанных с четкостью ректификации на установках атмосферной и вторичной перегонок, а также обеспечением производительности установок гидроочистки и вторичной перегонки. С этой точки зрения требуется реконструкция соответствующих установок завода и строительство новых.

В связи с этим в настоящее время на АГПЗ проводятся следующие работы:

- реконструкция блока атмосферной перегонки для повышения четкости ректификации с целью увеличения выработки дизельного топлива и снижения выхода котельного топлива;

- сооружение установки гидроочистки с целью увеличения общего объема перерабатываемого сырья и возможности раздельного гидрообессеривания бензиновой и дизельной фракций;

Рис. 1. Блок-схема Астраханского ГПЗ

- реконструкция блока вторичной перегонки для повышения четкости ректификации бензиновых фракций;

- сооружение установок изомеризации фракции НК-70оС и изомеризации бутанов для производства высокооктановых бензинов и снижения содержания ароматики в них.

Перспективы развития:

Развитие Астраханского газо-химического комплекса предусматривает создание на базе товарного газа, содержащего более 4 % этана и около 30 % ароматических соединений, выпуск химической продукции.

Одним из возможных вариантов развития АГХК является строительство завода по выпуску полистирола или полиэтилена.

Для снижения убытков от производства серы целесообразно развивать выпуск продукции на основе серы: сероасфальта и серобетона, изделий для строительной и дорожной индустрии и т.д.

Серобетон способен заменить, в определенной степени, обычный строительный бетон на портландцементе. В отличие от обычного бетона, в серобетоне в качестве вяжущего вместо цемента используется сера.

Серобетон, благодаря высокой плотности серы, успешно противодействует агрессивным средам (кислотным и щелочным), обладает повышенной морозоустойчивостью, водонепроницаемостью и прочностью, что особенно важно для использования его в подземных и гидротехнических сооружениях.

Сероасфальт представляет собой серобитумную смесь, предназначенную для использования в качестве дорожного покрытия. Добавление серы в состав асфальтобетона позволяет:

- повысить качество покрытия за счет повышения термостойкости;

- улучшить укладываемость смеси за счет низкой вязкости серы по сравнению с битумом (при 150оС);

- повысить срок службы покрытия и снизить его себестоимость.

Таким образом из анализа работы АГПЗ можно сделать следующие выводы:

- Высокая обеспеченность сырьем и выгодное географическое положение позволяют рассматривать Астраханский ГПЗ в качестве крупного производителя газа и нефтепродуктов для юга РФ на длительную перспективу.

- Выработка газовой серы на АГПЗ достаточна для удовлетворения потребности всей РФ в этом продукте.

- Принятые на заводе технологии переработки газа и конденсата в целом проявили себя как достаточно надежные. За время эксплуатации выявлены основные недостатки существующих технологий: недостаточное извлечение из газа ценных компонентов (этана), устаревшая технология переработки конденсата, ориентированная на выпуск низкооктанового бензина. Разрабатываются мероприятия по устранению указанных недостатков.

В 2001г. завод вышел на проектную производительность 12,0 млрд.м3/год.

Оренбургский газоперерабатывающий завод

(г. Оренбург. пос. Холодные Ключи)

Сырьевой базой Оренбургского ГПЗ является сероводородсодержащий газ Оренбургского (ОГКМ) и Карачаганакского газоконденсатных месторождений (КНГКМ). Содержание кислых компонентов в газе ОГКМ составляют (% мол.): сероводорода 1,6-2 и диоксида углерода 0,4-0,6, в газе КНГКМ - суммарно до 9, в том числе сероводорода до 4. Содержание меркаптанов в обоих газах составляет 400-600 мг/м3 (в пересчете на серу), серооксида углерода в газе ОГКМ - 20-30 мг/м3, в газе КНГКМ - до 100 мг/м3.

На заводе в настоящее время перерабатывается около 30 млрд. м3 природного газа, 4 млн. т. газового конденсата и 0,38 млн. т. нефти. Оренбургский газоперерабатывающий завод вводился в эксплуатацию тремя очередями - в 1974, 1976 и 1978 г, проектной мощностью 15 млрд. м3 каждая. Это первый Российский завод большой мощности, перерабатывающий газ с высоким содержанием сероводорода и осуществляющий стабилизацию газового конденсата. Цель создания завода – очистка газа от сернистых соединений (H2S и RSH) и подготовка его к магистральному транспорту, производство серы и жидких углеводородов.

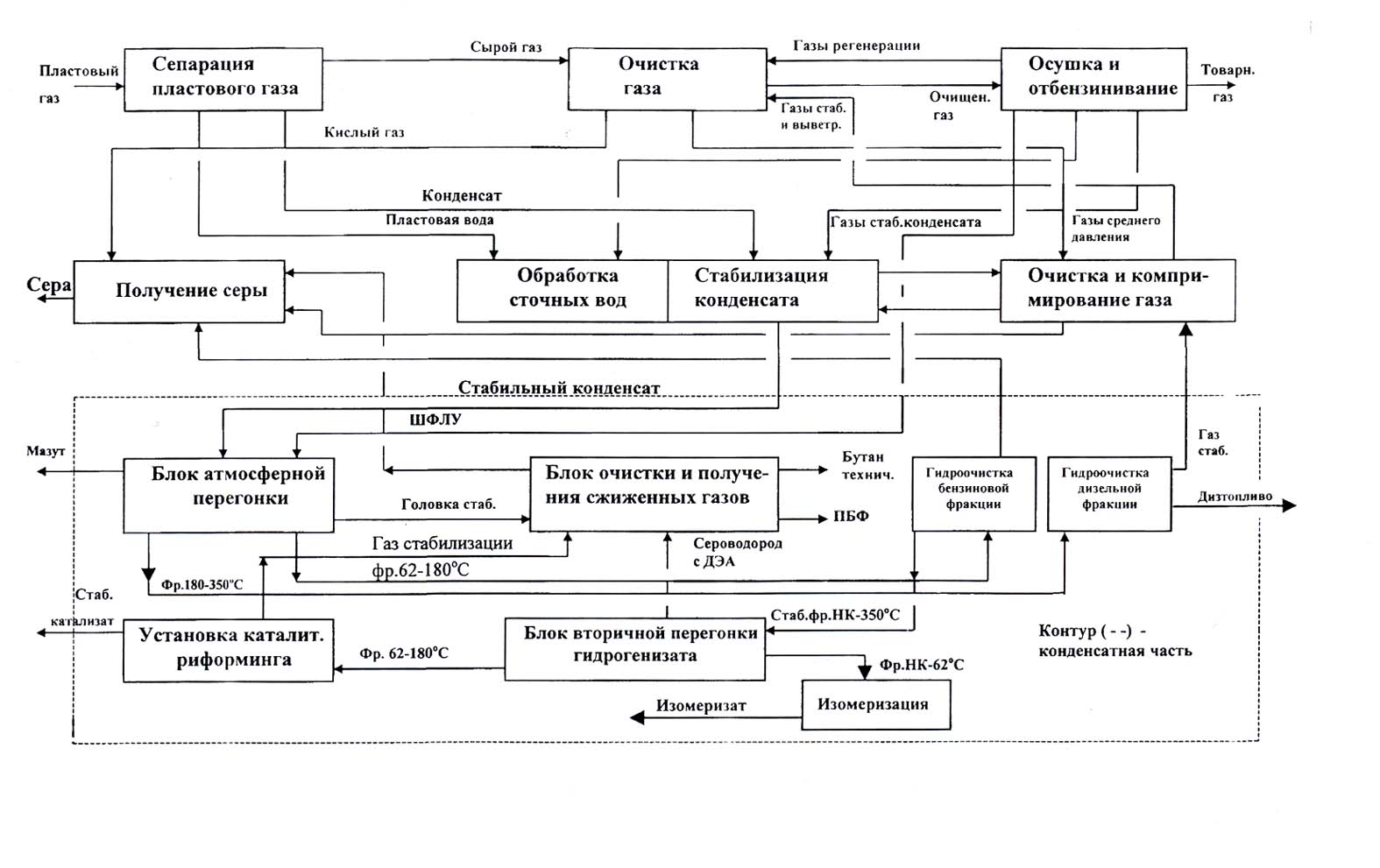

Схемы первой и второй очередей завода аналогичны по технологии переработки газа и включают по проекту следующие стадии (рис.2):

- очистку газа с отделением механической сепарации, сероочистку газа раствором ДЭА и низкотемпературную осушку газа с использованием пропанового холодильного цикла;

- очистку и стабилизацию углеводородного конденсата;

- производство серы по методу Клауса с доочисткой по методу Сульфрен;

- получение ШФЛУ из газа стабилизации конденсата;

- очистку газа от меркаптанов на цеолитах.

Третья очередь отличается от первых двух наличием установки низкотемпературной масляной абсорбции, на которой осуществляются одновременно отбензинивание и получение сжиженного газа, очистка природного газа от меркаптанов. Одна линия установки аминовой сероочистки и установки масляной абсорбции используется для очистки от сернистых соединений газов регенерации цеолитов при давлении 4 МПа.

Оренбургское газоконденсатное месторождение (ОГКМ) в настоящее время характеризуется падающей добычей, которая составляет около 1 млрд.нм3 в год.

Планируемые объемы поставки сырья до 2010г. на ОГПЗ обеспечивают загрузку технологических установок по переработке газа на 85-95 % от проектной мощности, а по переработке жидких углеводородов – близкой к 100 %.

Рис. 2. Блок-схема Оренбургского ГПЗ

Основные технологические процессы ОГПЗ включают очистку газа от кислых компонентов растворами аминов, очистку газа от RSH на цеолитах, производство ШФЛУ, пропан-бутановой фракции (ПБФ) методом масляной абсорбции и стабилизации конденсата.

ОГПЗ был рассчитан по проекту на переработку 45 млрд.нм3 газа. В настоящее время проектная производительность уменьшена на 7,5 млрд. и составляет 37,5 млрд.нм3.

Общая суммарная проектная мощность установок стабилизации конденсата составляет 5 млн.тонн. В настоящее время она превышает 6 млн.тонн.

Установки производства серы (Клаус и Сульфрен) работают с несколько сниженной эффективностью извлечения серы по сравнению с проектом (по проекту - 99,6 %). Основной причиной сниженной степени извлечения серы является недостаточная точность регулирования процесса (соотношения воздух: кислый газ), из-за низкой надежности измерительных и регулирующих приборов. На установках требуется модернизация теплоэнергетического оборудования.

Из анализа работы ОГПЗ видно, что:

- технологические процессы ГПЗ способны обеспечить переработку планируемых видов собственного и давальческого сырья;

- для переработки всего планируемого объема давальческого конденсата и нефти потребуется сооружение новых установок стабилизации.

Товарная продукция завода

- товарный газ,

- сера (жидкая, комовая, молотая),

- ШФЛУ, на заводе её выпускают под названием ФУМ (фракция углеводородов многокомпонентная),

- стабильный конденсат,

- сжиженный газ,

- одорант (смесь природных меркаптанов)

Перспективы развития

Развитие новых производств по переработке газа и конденсата на заводе предусматривает строительство установок:

-грануляции серы мощностью 350 тыс т/год,

-очистки газоконденсата от сернистых соединений,

- компримирования газов стабилизации,

- производства нефтепродуктов,

- производства индивидуальных меркаптанов.

В связи с предполагаемым увеличением переработки конденсата и нефти потребуется реконструкция 2-х установок стабилизации для обеспечения показателя «доля сероводорода не более 0,03 % масс».

Газ и конденсат Оренбургского ГКМ являются уникальным сырьем для производства одоранта. Производимый там одорант «СПМ» представляет собой смесь природных меркаптанов С2-С5. Выпуск одоранта в настоящее время ограничен величиной 3600 тыс.тонн/год, хотя мощность установки позволяет получать до 5000 тыс.тонн/год, а потенциальное содержание меркаптанов в сырье оценивается в 8-10 тыс.тонн/год.

Планируется сокращение производства продукции, которая имеет ограниченный спрос: неочищенной от сернистых соединений ШФЛУ. Основное количество очищенной от сернистых соединений ШФЛУ будет вырабатываться на гелиевом заводе, с дальнейшей переработкой некоторой ее части в индивидуальные углеводороды С3-С5.

В перспективе предполагается сокращение производства комовой серы. Вся сера будет выпускаться только в гранулированном и в жидком виде.

Перспективы развития ОГПЗ связаны со снижением объемов переработки собственного сырья и необходимостью обеспечения загрузки мощностей завода давальческим сырьем. Для повышения эффективности производства, качества выпускаемой продукции, а также переработки дополнительных объемов давальческого сырья потребуются дополнительные объемы капитальных вложений для реконструкции технологий очистки и переработки газа.

Требования к качеству товарного природного газа и продуктов газопереработки

Требования к качеству товарных газов

При установлении показателей качества товарного газа за основу взяты следующие условия:

- газ при транспортировании не должен вызывать коррозию трубопроводов, арматуры, приборов и т.п.,

- качество газа должно обеспечивать его транспортирование в однофазном состоянии, т.е. в газопроводе не должны образовываться углеводородная жидкость, водяной конденсат и газовые гидраты,

- товарный газ не должен вызывать осложнений у потребителя при его использовании.

Показатели качества природного газа, приведены в табл. 8.

По ГОСТ 5542-87 и ОСТ 51.40-95 к сернистым газам относятся газы с содержанием сероводорода более 0,0014% об (или 0,02 г/куб м). Запрещается использовать их в качестве бытовых, технологических и топливных газов по санитарным требованиям и технике безопасности. Они требуют очистки от сернистых соединений. |

|

|

Скачать 1.31 Mb.

Скачать 1.31 Mb.