Силикат. Лекция. Силикатты жне асбестцемент материалдар асбестцемент бйымдары

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

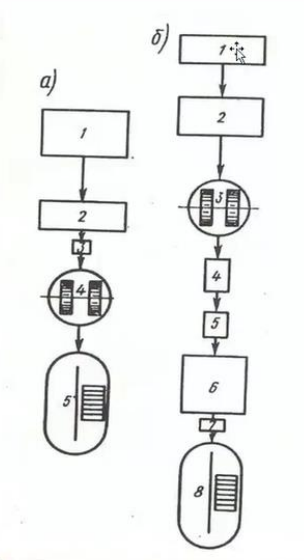

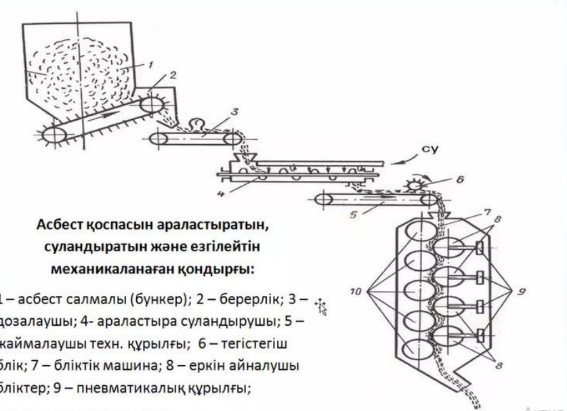

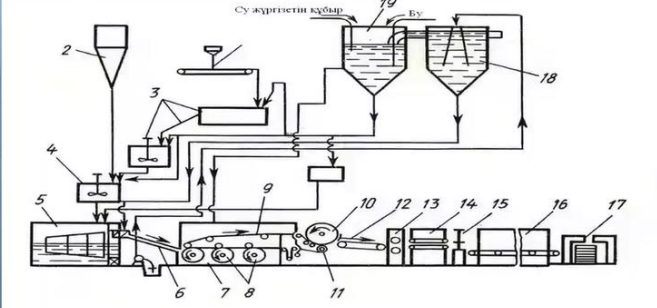

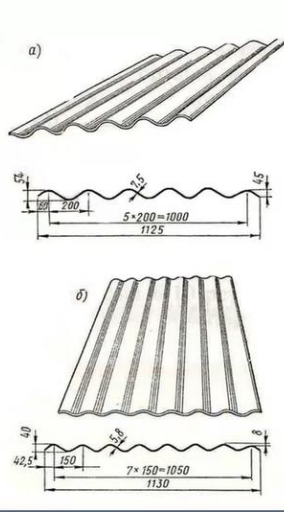

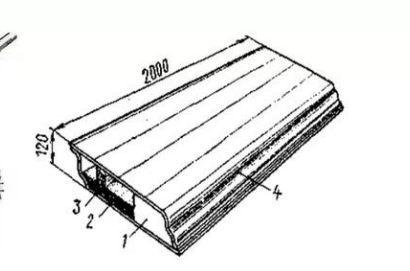

10 ЛЕКЦИЯ. СИЛИКАТТЫ ЖӘНЕ АСБЕСТЦЕМЕНТ МАТЕРИАЛДАР Асбестцемент бұйымдары Асбестіцемент-деп цемент, асбест және су араласпаларының қатаюы нәтижесінде алынатын күйдірілмеген жасанды тас матерналдарын айталы. Асбестіцементті бүйымдары қалыптау әлісіне карай табақты (профильлі, жайпак және арнайы) және кұбырлы. Асбестіцемент бұйымдарында цемент маңызды структуралық бөлік болып саналады да оған қойылатын техникалық талаптар қатал. Қазіргі асбестіцемент зауыттарында байланыстырушы ретінде портландцемент М400 және М500 қолданады. Онда гипстен басқа қоспалар болмауыкерек. Асбестіцементтік өнеркәсібінде көбінесе хризотил-асбест пайдаланады. Ол сыртынан қарағанда сулы немесе сусыз магний силикатынан тұратын жіңішке талшықты бейорганикалық масса, химиялық формуласы - 3MgO• 2SiO2 • 2н2O. Асбест талшық ұзындығы 40 мм дейін болуы мүмкін. Талшығының орташа үзындығы мен шаңының мөлшері бойынша асбест сортқа бөлінеді: 0; 2; 1;3 және т.с.с. 8 сортқа дейін. Ең жоғары маркасы 0, ең төменгісі - 8 сорт. Асбестіцементтік бұйымдар жасау үшін 3, 4, 5 және 6 сортты асбесті қолданады. Төменгі сорттары (7-ші және 8-ші) құрамында 1 мм қысқа талшықтар, шаң және майда жыныстар түйіршіктері болады. Бұлардың барлығы асбестің арматуралық қасиетін нашарлатады. Сондықтан мұндай сорттағы асбесті қолданбауға тырысады. Кейде асбестің бір бөлігін (10-15%) базальтті немесе шлактық минералдық мақтамен ауыстырады. АСБЕСТОЦЕМЕНТ БҰЙЫМДАРЫН ӨНДІРУ • Қазіргі кезде асбестоцемент бұйымдарын өндірудін үш негізгі тәсілі белгілі: ылғалды тәсіл - асбестоцемент суспензиясынан: жартылай құрғак тәсіл – асбестоцемент массасынан. кұрғак тәсіл- құрғақ асбестцемент араласпасынан • Ең кең тарағаны - ылғалды тәсіл. АСБЕСТІЦЕМЕНТТІК БҰЙЫМДАР ҚАСИЕТТЕРІ ЖӘНЕ ҚҰРЫЛЫСТА КЕҢ ҚОЛДАНЫЛАТЫН ТҮРЛЕРІ Асбестіцементтік бұйымдар қаспеттері мынандай факторларға тәуелді: цемент сапасына, асбест маркасына, бұлардың массадағы мөлшерлік арақатынасына, асбестің талшыққа тарқатылу дәрежесіне, массаның тығыздалыну дәрежесіне, бұйымдардың қатаю жағдайы мен ұзақтығына, сондай-ақ асбестіцементтің ылғалдылығына. Асбестіцементтік бұйымдардың басты сапалық көрсеткіші болып - игендегі мықтылық шегі, сол бойынша олардың көтергіш қабілеті есептелінеді. АСБЕСТЦЕМЕНТТІҢ КЕМШІЛІГІ МЕН ЕРЕКШІЛІГІ Ерекшелігі: Берік және агресивті ортаға тұракты: Ұзак мерзімлілігі бойынша металл бұйымға карағанда жоғары: Электрохимиялык коррозияға төзімді; Отка төзімді: Топыракта төзімді; Тез орнатылады. Кемшілігі: Мортсынғыш Ылғалды ортада өзгеруі. АСБЕСТЦЕМЕНТ ҚҰРАМЫ Асбестцемент: Цемент M400,M500; химиялық қоспалар (мысалы, созымталдырушы, ЛСТ тығыздандырушы, гидрофобиздаушы және т.с.с.; қосады); су; хризотил-асбест 10-20% химиялық формуласы- 3MgO+2SIO•2H20. Тұрады. Асбесттік бұйымдар өндірісінің технологиялык схемасы бойынша олар мынадай басты операциялардан тұрады: -асбест тасын коймаға жинау және сактау, асбест қоспасын кұрастыру, асбест ыдырату; асбестцементтік массаны дайындау; асбестцементтік бұйымдарын қалыптау; калыпталынған бұйымдарды алдын-ала қатайткызу; бұйымдарды механикалықөндеу; олардың қатаюлары және жинақталынулары . Асбестті ыдырату - асбестцементтік бұйымдарын шығарардағы маңызды операшиялардын бірі болып саналады. Мұндағы мақсат пемент тасын асбестпен арматуралануын жақсарту үшін талшықтар санын көбейту және мүмкіншілігінше оларды жіңішкерту. Асбестті талшыкка таратудың үш түрі бар: құрғақ, сулы және жартылайқұрғақ. Бұлардың барлығында асбест екі сатыда ыдыратылады д (таркатылады). Біріншісінде - асбест езіледі, оның талшыктар аралығындағы байланыстар тар әлсірейді; Екіншісінде - байланыстары нашарланған түйіршйктері өте жіңішке талшықтарға ыдыралынады. Бірінші сатысында асбест инелері жүгірмелерінде және біліктік машиналарында өте күшті қысу және ию әсерлерінен өтеді; екінші сатысы үйірілмелі турбуленттік сұйықтық таскындарында [голлендерлерде, гидроыдыратқышта (гидропушителдерде)] немесе ауалықортада (дезинтеграторларда) жүреді. АСБЕСТТІ ТАЛШЫҚҚА ЫДЫРАТУ СХЕМАСЫ:  а - сулы тәсілі: 1 - асбест қоймасы; 2 - асбест араласын кұрастыру бөлімі; 3 - дозалаушы; 4- асбестті суландыра езгілейтін жүгірмешілері; 5 - голлендер; а - сулы тәсілі: 1 - асбест қоймасы; 2 - асбест араласын кұрастыру бөлімі; 3 - дозалаушы; 4- асбестті суландыра езгілейтін жүгірмешілері; 5 - голлендер; б - құрғақ тәсілі: 1 - асбест қоймасы; 2 - асбест араласын кұрастыру бөлімі; 3 - жүгірмелері; 4- дезинтегратор (ыдыратушы);5 - эксгаустер; 6 - ыдыратылған асбест камерасы; 7 - дозалаушы; 8 - голлендер; Асбест қоспасын араластыратын, суландыратын және езгілейтін механикаланаған қондырғы:  1 - асбест салмалы (бункер); 2 - берерлік; 3 - дозалаушы; 4- араластыра суландырушы; 5 - жаймалаушы техн. құрылғы; 6 - тегістегіш блік; 7 - бліктік машина; 8 - еркін айналушы бліктер; 9 - пневматикалық құрылғы; 10- қозғалтқыш біліктер Табақтық асбестцементтік бұйымдар өндірісінің технологиялықсхемасы(толқынды табақтар):  1 - дозаланған асбесті беру желісі; 2 - цементүшін салмалы (бункер); 3 - асбеста таратутүйіні; 4- турбоараластырғыш; 5 - шөміштікараластырғыш; 6 -су қосылған суспензияны араластырунауасы; 7 - табаққалыптағыш машина ваннасы; 8 - торлы цилиндрлері; 9 - конвейер; 10 - форматтық барабан; 11- пресс біліктер; 12 - механикалық қиғыш; 13- кескілеу агрегаты; 14 - толқындайтын агрегат; 15- табақтарды текшелеп жинағыш; 16 - жылуылғалдылықпен өңдеу камерасы; 17- табақтарды конвейерден шығарып жиынтыға текшелеп жинау; 18-тұндырғыш -рекуператор; 19- таза су рекуператоры. Өнеркәсіптік үйлерді жабуға арналған асбестцементтік панель   1 - келте жағынан асбестіцементтік бүтіндеу; 2 - минералдық мақта плитасы; 3 - аралық ағаш брустары; 4 - иілген асбестіцементтік табақ Негізгі техникалық қасиеттеріне сығым және иілім беріктігі, су сіңіргіштігі, ылғыл өткізгіштігі, аязға төзімділігі , атмосфераға төзімділігі , суда және агрессивті ортада төзімділігі , отқа төзімділігі, жылу өткізгіштігі, газ-, бу және дыбыс өткізгіштігі, шөгуі, ерітіндімен жабысуы жатады. • Кірпіштің маркасы орташа сығым беріктілігі шегімен анықталады. Орташа тығыздығы 1000 және 1200 кг/м3 куыс денелі тастар үшін марка 50 және 25 болуы мүмкін. Су сініргіштік - силикат кірпішінің кеуектілігін сипаттайды және ол араласпаның түйіршектік құрамына, оның қалыптау ылғалдығына, кұра пресстеу қысымына байланысты. МемСТ бойынша силикат кірпішінің су сіңіргіштігі 6%-дан кем емес. • Беттік силикат кірпішінің су сіңіргіштігі 14%-дан аспайды, ал қарапайым кірпіш үшін - 16%. • Силикат кірпішінің жұмсару коэффициенті оның макроқұрылымына, цементтеуші заттың микроқұрылымына байланысты және әдетте 0,8-ден төмен емес. Силикатты бұйымдарды автоклавта өңдегенде кальций гидросиликаттары пайда болады: Автоклавта өңдеу біртіндеп бу қысымын көтеру (1,5-2 сағ), 175-200°C температурада және 0,8-1,3 МПа қысымда бұйымдарды изотермиялық ұстау (4-8 сағ) және қысымның түсуінен тұрады(2-4 сағ). Автоклавта өңдеудің жалпы ұзақтығы 8-14 сағат. Силикаттық бетон бұйымдарын жасау мынандай негізгі операциялардан түрады: күйдірілген әк тасын майдалаудан; әкті, құмды және гипсті біріктіріп домалақ диірмендерде үнтақтап әктілі-қүмдық байланыстырушыны даярлаудан; еріксіз араластыратын бетонараластырғышта қүмды ұнтақталынған әктілі-құмдық байланыстырушымен біркелкі араластырып силикаттық бетон араласпасын даярлаудан; дірілдетілме столда бұйымдарды қалыптап және белгілі бір уақыт бойы ұстаудан; қалыпталынған бұйымдарды автоклавта берілген режимде өңдеуден. • Силикаттық бетон өндірілетін көлемі бойынша конструкциялық материал ішінде үшінші орын алады. Техника және технология жағынан жақсы ұйымдастырылған казіргі ТМД елдеріндегі зауыттарда цементтік бетондардан қандай элементтер жасалынатын болса, сондай элементтер түрлерін силикаттық бетоннан жасау тәсілдері меңгерілген. Силикаттық бетоннан жасалынған ішкі қабырғалық панельдер, блоктар, жапқылық панельдер, баспалдақтар, тіректер, арқалар және т.с. с. конструкциялар түрлі үй құрылыстарында 9+12 қабаттық тұрғын үйлер құрылысында қолданылып келеді. Бұл бұйымдар тығыз және кеуекті денелі болуы мүмкін. Силикатты кирпіш өндірісінде жылу шығыны аз болады Кептіру процесін қажет етпейді Жоғары температуралық күйдіру Керамикалык кірпішге карағанда 30 - 40 % - ға арзан болады СИЛИКАТТЫҚ БЕТОННАН ЖАСАЛЫНАТЫН ІРІ МӨЛШЕРДЕГІ ҚҰРЫЛЫСТЫҚ БҰЙЫМДАР. Силикаттық бетон бұйымдарын жасау мынандай негізгі операциялардан тұрады: күйдірілген әк тасын майдалаудан; әкті, құмды және гипсті біріктіріп диірмендерде ұнтақтап әктілі-құмдық байланыстырушыны даярлаудан; да еріксіз араластыратын бетонараластырғышта қүмды ұнтақталынған әктілі-құмдық байланыстырушымен біркелкі араластырып силикаттық бетон араласпасын даярлаудан; дірілдетілме столда бұйымдарды қалыптап және белгілі бір уақыт бойы ұстаудан; қалыпталынған бұйымдарды автоклавта берілген режимде өңдеуден. Силикаттық бетондар екі құрамадан (сілтілік және кремнеземдік) дайындайды. Сілтілік кұрамасы ретінде әдетте кальций немесе магний тотықтар гидраттарын қолданады. Оларды әк, каустикалық магнезит және доломиттүрінде енгізеді. Екінші компонентіне (кремнеземдік) қышқылдар ангидриттері сипатты (кварц), қышқылдар (кремнилық қышқыл, гидраргиллит, алюмокремнилыққышқылдар және т.б.), тұз қышқылдары (силикаттар, алюмосиликаттар, карбонаттар) жатады. Силикаттық бұйымдарды жасардағы технологиялық процесстің сипаты көпшілігінде қолданылатын әк түрімен анықталады. Яғни, соған байланысты силикаттық бетон араласпасын даярлаутәсілін таңдайды: Олар - гидраттық немесе қайнатымдық. Гидраттық тәсілде әкті алдын-ала сөндіріп ұлпаға айналдырады. Қайнатымдық тәсілде араласпада белгілі бір мөлшерде сөндірілген әктің де болуы мүмкін, бірақ оның бір бөлігі, гидратациялық қатаю қабілетін сақтайтын, міндетті түрде сөндірілмеген әк қайнамалы күйінде енгізілуі қажет. Қайнатымдық тәсіл тығыздығы, мықтылығы және атмосфераға шыдамдылығы жоғары бетон бұйымдарын алуға мүмкіндік тудырады, бірақ бұл тәсілмен бұйымдарды тек жылжымалы-жұмсақ бетон араласпаларынан жасарда ғана қолдануға болады. Қатаю процессі жеделдете жүруі үшін автоклавты толтыратынқаныққан будың температурасы 175+200°С және 0,8+1,3 МПа қысымдығы болуы қажет. Осындай жағдайда материалды буландыру 10+14 сағатқа созылады. Женіл силикаттық кұрылыс бұйымдарын автоклавта қатаятын екі түрлі бетондардан шығарады - кеуекті толтырушылар негізіндегі жеңіл бетондардан және ұялы кеуекті силикаттық бетондардан (көбіктенген силикаттық және газданған силикаттық бұйымдар). Кеуекті толтырушылар негізіндегі женіл силикаттық бетондар бұйымдарын тығыз силикаттық бұйымдар аларда қолданылатын байланыстырушыларды қолдана жасайды. Олар үшін кеуекті толтырушылар ретінде керамзит, кеуектіленген перлит, аглопорит, шлак пемзасы, және басқа шебень және гравий сияқты кеуекті материалдарды қолданады. Мұндай бетондар мықтылығы 3,5+20 МПа, сусіңіргіштігі көлемі бойынша - 12+30%, аязға шыдамдылығы F15+F50. Ұялы-кеуектік силикаттық бетондар көбіктендірілген силикаттық және газдендірілген силикаттық болыпекіге бөлінеді. Ұялы-кеуектік силикаттық бетондар көбіктендірілген силикаттық және газдендірілген силикаттық болып екіге бөлінеді. Газдендірілген силикатты алу химиялық әдіспен массаны күптірілуге негізделінген. Әктілі-кремнеземдік араласпа құрамы газделінетін қоспамен әрекеттесунәтижесінде химиялық реакциядан бөлінетін газ жұмсақ массаны күптіріп, жібереді. Газделінетін заттар ішінде ең көп қолданылатын алюминдік ұлпа. Ол әктілі- кремнеземдік жұмсақ созымталды массадағы кальций гидроксидпен әрекеттесіп сутегін бөліп шығарады. 3Ca(OH)2 + 2A1 + 6Н2O =3CaO •A12O3 • 6H2O + 3H2 Магнезиалдық байланыстырушылар негізіндегі материалдар мен бұйымдар Магнезиалдық байланыстырушылар негізінде материалдар мен бұйымдарды каустикалық магнезитпен немесе доломитпенорганикалық толтырушылар араласын хлорлықмагний ертіндісімен (MgC12 • 6H2O) әбден араластырып, сосын қалыптап және оны белгілі тәртіпте кептіріп барып алады. Мұнда органикалық толтырушылар ретінде ксилолит алу үшін ағаш ұнтағын немесе ағаш талшығын және фибролит алу үшін ағаш жантағын қолданады. Ксилолит хлорлықмагнийдің ерітіндісімен ерітілген ағаш ұнтағы мен магнезиалдық байланыстырушының қатайған араласпасы. Сондай-ақ ксилолитке асбесті де, трепельді де, кварцтық құмды және бояғыштарды да қосуға болады. Магнезиалдық байланыстырушы негізінде көбіктелінген және газделінген магнезиттер - тиімділігі жоғары жылуқоршағыш материалдар дайындайды. Ол үшін хлорлық магнийдің ерітіндісімен ерітілген каустикалық магнезитті тұрақты көбікпен немесе газбөлгіштермен араластырады. Жылуқоршағыш магнезиалдық материалдарды каустикалық магнезиттен немесе каустикалық доломиттен, асбесттен (15%) және хлорлық магний ерітіндісінен тұратын масса араласпасынан да жасайды. Каустикалық магнезит негізіндегі массадан жылукоршағыш асбестімагнезиалдық материалдарын, ал каустикалық доломит негізінде - совелит атты жылуқоршағыш материал жасайды. Фибролит магнезиалдык байланыстырушыларымен араластыра біріктірілген ағаш талшықтарынан немесе жаңқаларынан жасалынатын жасанды тас материалы. СИЛИКАТТЫ КІРПІШ • Ауалық әкті (6-8%), кварцтық құммен(92-94%) және сумен (7-9%) араластырғанда құрылыстық ерітінді алынады. Ол қалыпты температурада өте баяу қатаяды да бастапқы бірер айлардағы мықтылығы төмендеу болады. Оның үстіне әктілі-құмдық құрылыс ерітіндісі тек қана ауада қатайып және тек қана нормалдық ылғалдылықтағы ауалық ортада мықтылығын сақтай алады. СИЛИКАТТЫҚ КІРПІШТІ БАРАБАНДЫҚ ТӘСІЛМЕН ӨНДІРУ ТЕХНОЛОГИЯСЫ құм мен әк табиғи тасын шығару әкті күйдіру шарлы диірменде күйдірілген қайнама әк тасын ұнтақтау әктілі-құмдық араласпаны даярлау кірпішті пресстеп қалыптау кірпішті автоклавта булау (500 0С-дан жоғары) СИЛИКАТТЫК КІРПІШ • Силикат кірпішінін түсі ак сұр, әртүрлі сілтіге төзімді пигменттерді колданып кірпіштін кез келген түрін алуға болады. • Силикат кірпішін тұрғын, азаматтық және өндірістік ғимараттардың кабырғаларын, карнизлерді, және құрғақ топырактағы покольдерді, жертөле кабырғаларын, түтін мұржаларын калауүшін колданылады. • Заманауи силикат кірпішінін беріктігі 7,5 МПа-дан 40 Мпа-ға дейін, аязға төзімлілігі 10-100 цикл және суға төзімлілігі әркалай. • Пресстелген ұсақ даналы силикат бұйымдары жалан, біржарым (калындатылған), кос және үш еселенген форматтағы кірпіш (тас) түрінде дайындалады. • Негізгі өлшемдері 250*120*65 мм, 250*120*88 - калындатылған молульдік, 250*120*138 - тастар). • Қалындатылған кірпіштін салмағы 4,3 кг-нан аспайды. АСБЕСТ- ЦЕМЕНТТІК БҰЙЫМДАРЫНЫҢ ҚАТАЮЫ ЖӘНЕ ҚОСЫМША ӨНДЕЛУІ • Асбест-цементтік бұйымдар қатаю процесі нәтижесінде жұмсақ шалафабрикаттан мықтылығы және атмосфералық төзімділігі жоғары тас тәрізді материалға көшеді. • Асбест-цементтік табақтар мен құбырлардың қатаю тәртібі әртүрлі. • Табақтық бұйымдардың қатаюы екі этапта жүреді. Бастапқы қатаюы жасалынатын уақытынан бастап оны механикалық айырмадан босатқанға дейін созылады. Осы уақыт ішінде қалыптасқан мықтылық табақтарды айырмадан алып, бірінің үстіне бірін сала қаттап жинарда қирап кетпеулеріне жетерліктей шамада болады. Іс жүзіндегі тәжірибе бойынша бұл үшін • табақтардың игендегі мықтылығы 5-7 МПа кем болмауы керек. Бастапқы қатаю уақытын қысқарту үшін асбест-цементтік бұйымдарды буландырғыш камераларда (температурасы 50-60 °С, салыстырмалы ылғалдылығы 90- 95%) 10-14 сағат бойы буландырады. • Бірінші этаптағы қатаюдан кейін бұйымдарды айырмадан босатып жылы қоймаға белгілі тәртіппен жинап, табиғи жағдайда (температурасы 18-22 °С, салыстырмалы ылғалдылығы 80-85%) жобалық мықтылығына жеткенше, яғни 7-8 тәулік бойы сақтап қатайтады. Бұл қатаю этабын әбден жетілдіре қатаю мезгілі деп атайды. • Құмдық портландцемент негізінде жасалынған асбест-цементтік бұйымдарды автоклавтарда температурасы 175 °С, қысымдығы 0,8-1,6 МПа ыстық бу ішінде 9-10 сағат бойы өңдеп қатаю ұзақтығын қысқартады. Автоклавтан кейін бұйымдар тікелей механикалық өңдеуге келіп түседі. • Асбест-цементтік құбырлар қатаю процесі біраз күрделілеу: Ол үш сатыдан тұрады. Бірінші сатыда роликті конвейерде температурасы 30-35°С және салыстырмалы ылғалдылығы 80% кем емес ауалық ортада 6- 8 сағат бойы қатаяды. • Конвейерде құбырлар қатаюымен қабат айналмалы роликтермен домалана жылжи отырып, тапталынады және цилиндрлік дұрыс пішініне не болады. Конвейердің басынан аяғына дейін жылжып өткенше құбырлар қатаюы бітеді де, тікелей есептеу - маркалау орнына жіберіледі. • Екінші саты - температурасы 40-60 °С су бассейндерінде 1,5-3 тәулік бойы қатаю. Суда ұстау ұзақтығы құбырлардың диаметріне, су температурасына және қолданылған цемент қасиетіне байланысты. • Үшінші саты - жылы жабық қоймаларда немесе цехтың ашық 7-14 тәулік бйы аяғына дейін қатайып кемеліне келу. • Механикалық өңдеу және әрлеу асбест- цементтік бұйымдарының қатаюынан кейін орындалады. Мұндағы мақсат - бұйымдарды берілген мөлшерлеріне және қажетті пішіндеріне келтіре ықшамдау. Қаптаушы асбест-цементтік табақтар шеттерін арнайы станоктарда қырқып тегістейді. Су және газжүргізерлік қысымдық құбырлардың түптерін кесіп, айналдыра қайрап үшкірлейді. Құбырлар түбін қайрап түшкірлеу оларды асбест-цементтік немесе шойындық муфтамен жинағанда, бір-бірімен жалғастыру үшін қажет. • Бояу - асбест-цемент табақтарын қалыптау процесінде сыртқы беттерін керекті түске бояйды. Бұл үшін көбінесе цемент пен пигменттің судағы суспензиясы қолданылады. 1 м табақтық бұйымға орташа алғанда 0,06- 0,07 кг пигмент кетеді. Сондай-ақ, бейорганикалық пигменттен, сұйық шыныдан,титан оксидінен құралған силикаттық бояумен де боялынады. Мұндай бұйымдарды боянды қабатының орнықтылығын асыру үшін арнаулы химиялық және жылулық өңдеуден өткізеді. • Қаптаушы табақтарды суланғаннан соң бүрсие кеуіп кетуден сақтау үшін олардың сыртқы беттерін бояулармен немесе нитро перхлорвинилдік және басқа с.с. түсті эмальдармен бояйды. Мұндай бұйымдар престеленіп жасалынады және беті теп-тегіс түзу болуы керек. |