Левченков задание 6 Алюминий. Левченков Т11О305Б18 Задание 6 Деформируемые термически упрочняемые алюминиевые сплавы

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

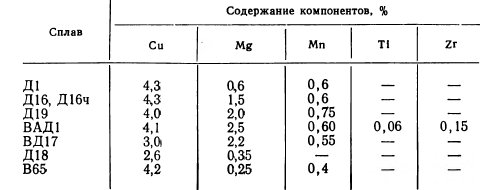

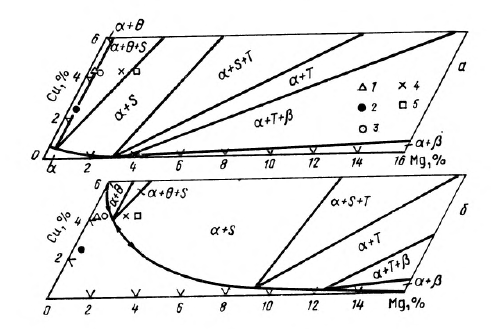

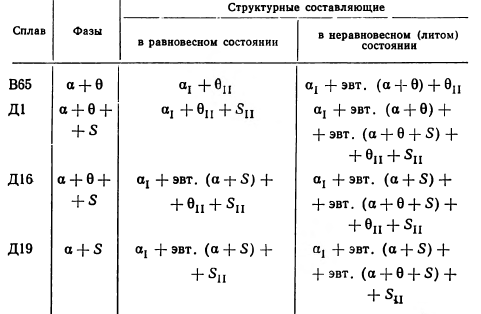

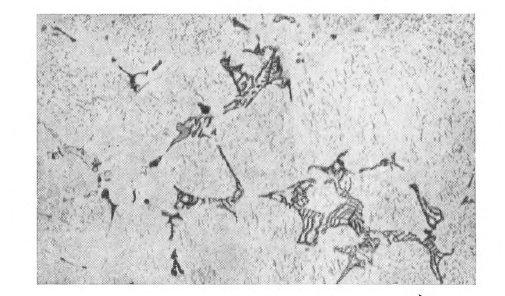

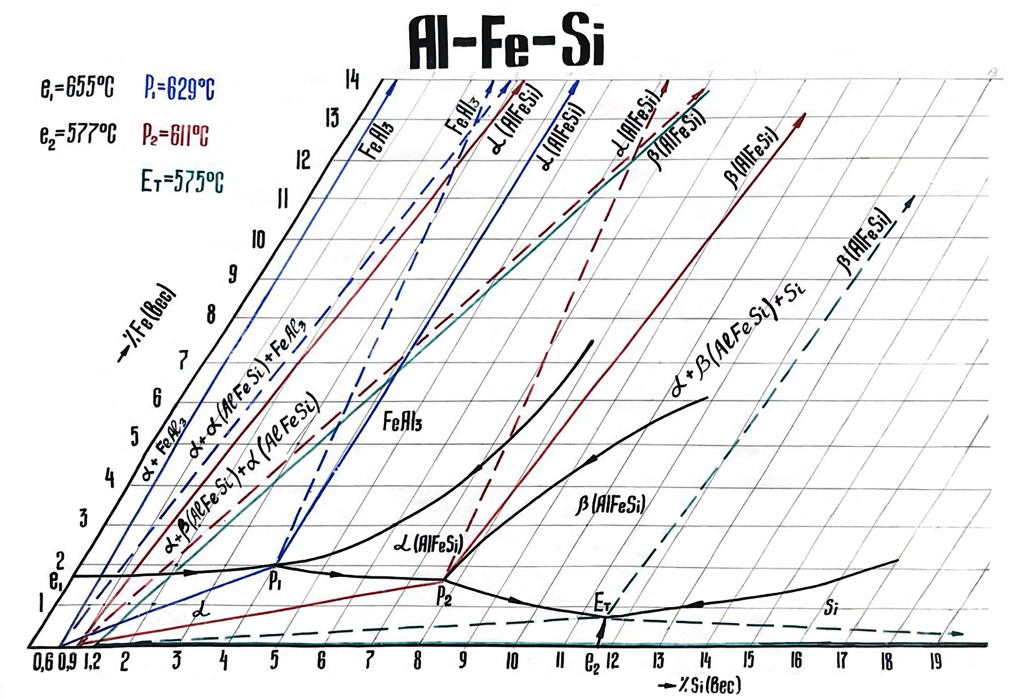

Левченков Т11О-305Б-18 Задание №6 - Деформируемые термически упрочняемые алюминиевые сплавы. 1. Сплавы системы Al-Cu-Mg. Основные трёхфазные и четырёхфазные превращения в системе. Основные упрочняющих фазы в системе Al-Cu-Mg. Квазибинарный разрез в системе Al-Cu-Mg. Роль политермы растворимости в формировании структуры дюралюминов. Классификация дюралюминов на мало- (В65 и Д18) высоко- (Д1 и Д16) среднелегированные (ВД17 и Д19). В 1906 г. немецкий исследователь А. Вильм предложил сплав алюминия с медью, магнием и марганцем (4,0% Сu; 0,5% Mg и 0,5% Мn), который позднее получил название дуралюмина и стал (родоначальником группы весьма важных, сыгравших огромную роль в развитии самолетостроения промышленных сплавов (см.табл.1). В табл. 1 приведено среднее содержание легирующих компонентов, что необходимо для анализа структуры и свойств этих сплавов.  Таблица 1. Средний состав промышленных дуралюминов (основа – алюминий) Все дуралюмины, применяющиеся в настоящее время в промышленности, можно разделить на четыре подгруппы: 1) классический дуралюмин (Д1), состав которого практически не изменился со времени А. Вильма; 2) дуралюмин повышенной прочности (Д16), отличающийся от Д1 более высоким содержанием магния; 3) дуралюмины повышенной жаропрочности (Д19, ВАД1 и ВД17), главным отличием которых от Д1 является увеличенное отношение Mg/Cu; 4) дуралюмины повышенной пластичности (Д18, B65), которые отличаются от Д1 пониженным содержанием всех или некоторых компонентов. Дуралюмины, всегда содержащие неизбежные примеси железа и кремния (десятые доли процента), являются многокомпонентными сплавами с весьма сложным фазовым составом, однако для суждения об основных фазах, определяющих природу и ‘свойства сплавов, можно использовать диаграмму состояния тройной системы Al — Сu — Mg. На рис. 1 приведены алюминиевый угол изотермического сечения диаграммы состояния Аl —Сu — Mg при 200°С и политермическая кривая максимальной растворимости Сu и Mg в алюминии.  Рис 1. Алюминиевый угол системы Al-Cu-Mg: а – изотермическое сечение при 200°С; б – политермическая кривая максимальной растворимости компонентов в алюминии; 1-В65; 2-Д18; 3-Д1; 4-Д16; 5-Д19 Как видно на рис. 1, фигуративные точки дуралюминов попадают в фазовые области α+θ(  Сu), α + θ( Сu), α + θ( Сu) + S( Сu) + S( CuMg), α + S( CuMg), α + S( CuMg). По мере повышения содержания магния в дуралюминах и увеличения отношения Mg/Cu их фазовый состав изменяется от α + θ (В65) до α + S (ВД17). При высоких температурах, близких к солидусу, фигуративные точки сплавов В65, Д18 и Д1 попадают в однофазную область (α), а сплавов Д16, Д19, ВАД1 остаются в двухфазной области (α+S), но у самой границы с однофазной. Это означает, что растворимость фаз θ и S с повышением температуры увеличивается и нагрев дуралюминов до 500°С приводит к полному или почти полному растворению интерметаллидных фаз в алюминии. CuMg). По мере повышения содержания магния в дуралюминах и увеличения отношения Mg/Cu их фазовый состав изменяется от α + θ (В65) до α + S (ВД17). При высоких температурах, близких к солидусу, фигуративные точки сплавов В65, Д18 и Д1 попадают в однофазную область (α), а сплавов Д16, Д19, ВАД1 остаются в двухфазной области (α+S), но у самой границы с однофазной. Это означает, что растворимость фаз θ и S с повышением температуры увеличивается и нагрев дуралюминов до 500°С приводит к полному или почти полному растворению интерметаллидных фаз в алюминии. В зависимости от фазового состава θ или S либо обе эти фазы служат упрочняющими фазами при термообработке, которая позволяет значительно повысить прочность сплавов. Именно поэтому медь и магний в дуралюминах, образующие с алюминием упрочняющие фазы, являются главными легирующими компонентами, определяющими природу сплавов. 2. Фазовый состав и структурные составляющие основных дюралюминов. Влияние общего содержания Fe и Si и соотношения между примесями Fe и Si на структуру и свойства дюралюминов. Объяснить, почему Fe / Si= 1/1 является наиболее благоприятным. При выборе режимов термообработки в ряде случаев важно знать не только фазовый состав сплавов, но и структурные составляющие. В табл. 2 приведен фазовый состав и структурные составляющие, находящиеся в основных дуралюминах в равновесном и неравновесном (литом) состояниях. При неравновесной кристаллизации, как отмечалось выше, образуются ≪лишние≫ неравновесные структурные составляющие.  Табл. 2. Фазовый состав и структурные составляющие основных дуралюминов. Помимо меди и магния, в дуралюминах всегда содержатся марганец и примеси железа и кремния. Марганец в зависимости от количества и соотношения остальных компонентов может присутствовать в сплавах в виде фаз Т(  Сu), α (Al — Мn — Fe — Si), Сu), α (Al — Мn — Fe — Si),  (Мn, Fe). Две последние фазы, как и другие интерметаллиды, содержащие железо, практически нерастворимы в алюминии. Обе эти фазы, особенно (Мn, Fe). Две последние фазы, как и другие интерметаллиды, содержащие железо, практически нерастворимы в алюминии. Обе эти фазы, особенно  (Мn, Fe), кристаллизующаяся в виде грубых пластин, лишь отрицательно влияют на свойства — снижают пластичность. Однако при малом содержании примесей железа и кремния количество этих фаз незначительно и большая часть марганца находится в виде дисперсных частиц фазы Т( (Мn, Fe), кристаллизующаяся в виде грубых пластин, лишь отрицательно влияют на свойства — снижают пластичность. Однако при малом содержании примесей железа и кремния количество этих фаз незначительно и большая часть марганца находится в виде дисперсных частиц фазы Т( Сu), являющихся продуктами распада твердого раствора. Образуются они следующим образом: после кристаллизации слитка почти весь марганец, имеющийся в сплаве, находится в твердом растворе и лишь небольшая часть его — по границам дендритных ветвей в виде эвтектических включений фазы Т последующая обработка слитка (гомогенизация, горячая деформация, отжиги и т. д.) приводит к распаду твердого раствора марганца в алюминии с выделением довольно дисперсных частиц фазы Т. Дисперсные включения марганцевой фазы Т не могут быть растворены при последующих нагревах деформированных изделий, поскольку температуры нагрева (даже под закалку), при которых растворяются фазы θ и S, для твердого раствора марганца в алюминии являются температурами распада. Сu), являющихся продуктами распада твердого раствора. Образуются они следующим образом: после кристаллизации слитка почти весь марганец, имеющийся в сплаве, находится в твердом растворе и лишь небольшая часть его — по границам дендритных ветвей в виде эвтектических включений фазы Т последующая обработка слитка (гомогенизация, горячая деформация, отжиги и т. д.) приводит к распаду твердого раствора марганца в алюминии с выделением довольно дисперсных частиц фазы Т. Дисперсные включения марганцевой фазы Т не могут быть растворены при последующих нагревах деформированных изделий, поскольку температуры нагрева (даже под закалку), при которых растворяются фазы θ и S, для твердого раствора марганца в алюминии являются температурами распада. Дисперсные включения марганцевой фазы Т в дуралюминах положительно влияют на их свойства: обусловливают повышение температуры первичной рекристаллизации, затрудняют рост зерен при вторичной рекристаллизации и в конечном счете обеспечивают определенное повышение прочностных свойств и улучшение коррозионной стойкости. В связи с тем, что многокомпонентные (например, пятикомпонентные) диаграммы состояния сплавов на основе алюминия не построены, о фазах, образующихся в дуралюминах в присутствии примесей железа и кремния, можно судить лишь приближенно, используя более простые диаграммы состояния и результаты исследования структуры реальных сплавов. Рассмотрим три возможных варианта состава по примесям железа и кремния: 1. Содержание железа значительно (0,7%), кремния практически нет (<0,01 %). В этом случае наиболее вероятно образование фаз N (  ) и ) и  (Мn, Fe), т. е. железо связывает в нерастворимые фазы определенное количество основного легирующего компонент, а— меди, а также марганца. Связывание части меди в нерастворимую фазу приведет к уменьшению эффекта термической обработки сплава. Если учесть к тому же, что форма кристаллов обеих фаз [N — иглы, (Мn, Fe), т. е. железо связывает в нерастворимые фазы определенное количество основного легирующего компонент, а— меди, а также марганца. Связывание части меди в нерастворимую фазу приведет к уменьшению эффекта термической обработки сплава. Если учесть к тому же, что форма кристаллов обеих фаз [N — иглы,  (Мn, Fe) — грубые пластины] крайне неблагоприятно влияет на свойства, можно сделать заключение, что примесь железа при отсутствии примеси кремния ухудшает механические свойства — снижает прочность, пластичность и вязкость разрушения. (Мn, Fe) — грубые пластины] крайне неблагоприятно влияет на свойства, можно сделать заключение, что примесь железа при отсутствии примеси кремния ухудшает механические свойства — снижает прочность, пластичность и вязкость разрушения.2. Содержание кремния значительно (0,7%), железа нет (<0,01 %). В этом случае наиболее вероятно образование фаз  и W ( и W ( ). Эти фазы в отличие от железных значительно растворяются в твердом алюминии и, как будет показано ниже, в некоторых сплавах служат упрочняющими фазами. Однако при тех режимах термической обработки, которые оптимальны для дуралюминов, упрочнение от фаз ). Эти фазы в отличие от железных значительно растворяются в твердом алюминии и, как будет показано ниже, в некоторых сплавах служат упрочняющими фазами. Однако при тех режимах термической обработки, которые оптимальны для дуралюминов, упрочнение от фаз  и W меньше, чем от фаз θ и S, поэтому примесь кремния, уменьшающая количество основных упрочняющих фаз, приводит также к определенному, но незначительному снижению прочности. и W меньше, чем от фаз θ и S, поэтому примесь кремния, уменьшающая количество основных упрочняющих фаз, приводит также к определенному, но незначительному снижению прочности.3. Содержание железа и кремния приблизительно одинаково (десятые доли процента). В этом случае обычно образуются фазы α(А1— Fe — Si) и α(А1 —Fe — Si — Мn), включения которых имеют вид ≪китайских иероглифов≫ (рис. 2). Эти фазы, которые так же, как и другие железные интерметаллиды, практически нерастворимы в твердом алюминии, приводят к снижению пластичности и особенно ударной вязкости и вязкости разрушения. Однако их влияние менее отрицательно, чем других, ранее упомянутых железных фаз [N,  (Мn, Fe)], поскольку кристаллы фаз α(А1—Fe — Si) и α(А1 — Fe — Si — Мn) имеют более благоприятную форму, кроме того, в них нет основных легирующих компонентов (меди, марганца). (Мn, Fe)], поскольку кристаллы фаз α(А1—Fe — Si) и α(А1 — Fe — Si — Мn) имеют более благоприятную форму, кроме того, в них нет основных легирующих компонентов (меди, марганца). Рис.2. Фазы α(Al-Fe-Si) и α(Al-Fe-Si-Mn) в дуралюмине. Х250 Таким образом, для получения лучших механических свойств соотношение примесей железа и кремния в дуралюминах, близкое 1:1, более предпочтительно, чем значительное превышение одной примеси над другой, особенно железа над кремнием. На практике очень часто соотношение примесей железа и кремния в дуралюминах регулируют с целью улучшения их литейных свойств. Так, в сплаве Д1, в котором допускается наиболее высокое содержание примесей железа и кремния (до 0,7% каждой), обычно поддерживают некоторое превышение кремния над железом (0,5—0,6% Si; 0,3—0,4% Fe).  3. Применение дюралюминов. Из всех дуралюминов наибольшее распространение получили сплавы Д1 и Д16, которые широко используют в авиационной промышленности. Из сплава Д1 изготовляют листы, профили, трубы, проволоку, штамповки и поковки, из сплава Д16 — те же полуфабрикаты, кроме штамповок и поковок. Дуралюмины повышенной пластичности Д18 и В65 имеют узкое назначение — из них изготавливают заклепки, применяющиеся в самолетостроении. Из сплавов ВД17, Д19 и ВАД1 можно получать различные деформированные полуфабрикаты, предназначенные для работы при повышенных температурах, однако их пока широко не применяют. Из сплавов Д16 и Д 19 можно также изготовлять заклепки. Для коррозионной стойкости конструкции лучше всего, когда заклепки сделаны из того же материала, что и склепываемые детали. |