контрольная. диплом. Маневровый локомотив

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

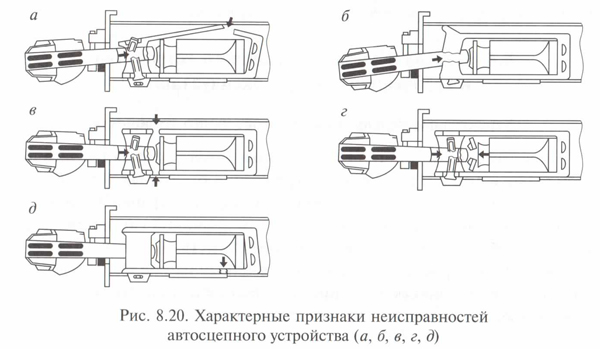

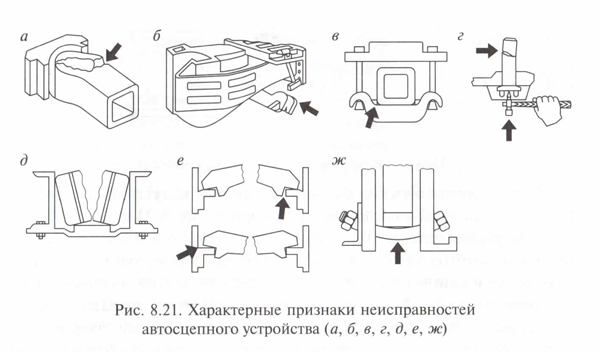

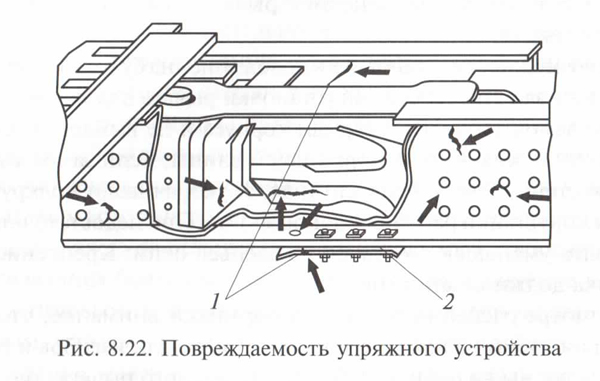

1 2  Рисунок 10 – Характерные признаки неисправностей автосцепного устройства (а, б, в, г, д) Разрывы тяговых полос хомута, потерю упругих свойств поглощающих аппаратов иллюстрирует рис. 10, в, г. Наличие зазора между днищем корпуса поглощающего аппарата и тяговым хомутом указывает на разрыв нижней (рис. 10, д) и верхней тяговой полосы. Сброшенные маятниковые подвески с центрирующих балочек могут являться признаком излома упорной плиты и клина тягового хомута или разрыва тяговых полос хомута (рис. 11, а). Трещина и обрыв хвостовика вызывают его изгиб, и торец корпуса прикасается к упорной плите одной стороной (рис. 11, б). На упорной плите и боковом ограничителе центрирующей балочки возможны блестящие поверхности и металлическая пыль (рис. 11, в). Во время удара по изломанному клину слышен двойной звук (рис. 11, г). Излом упорной плиты определяется по провисанию ее нижних концов относительно нижней тяговой полосы (рис. 11, д). Наличие клинового зазора между упорами и упорной плитой указывает на ее излом (рис. 11, е).  Рисунок 11 – Характерные признаки неисправностей автосцепного устройства (а, б, в, г, д, е, ж) Изгиб болтов, поддерживающих клин тягового хомута, позволяет обнаружить разрыв верхней (изгиб переднего болта) или нижней (изгиб заднего болта) тяговой полосы (рис. 11, ж). Ослабление крепления и изгиб поддерживающей планки — признак разрыва верхней полосы хомута (рис. 12, позиция 1). Зазор между поддерживающей планкой и полкой швеллера — обрыв нижней тяговой полосы или разрушение поглощающего аппарата (рис. 12, позиция 2).  Рисунок 12 – Повреждаемость упряжного устройства Наличие полосы с металлическим блеском на тяговом хомуте или на хвостовике автосцепки около центрирующей балочки размером более 150 мм является признаком неисправного поглощающего аппарата ( на рис. 8.23 показано позицией 1).  Рисунок 13 – Признаки неисправностей автосцепного устройства Следы ударов на упоре головы автосцепки и розетке — поглощающий аппарат потерял упругие свойства (рис. 13, позиция 2). Полоса с металлическим блеском на тяговом хомуте больше нормы 150 мм — неисправен поглощающий аппарат (рис. 13, позиция 3). Таким образом основными видами механических повреждений деталей экипажной части локомотивов являются: усталостные трещины и изломы (оси колёсных пар, валы якорей тяговых электродвигателей, зубья шестерен и колес тяговых редукторов, пружин и рессоры, сварные соединения рам тележек); механический износ (бандажи и шейки осей колёсных пар, моторно-осевые подшипники, зубья шестерен и колес тяговых редукторов, наличники букс и направляющие, шарнирные соединения рессорного подвешивания и тормозной рычажной передачи); остаточная пластическая деформация (бандажи колёсных пар, термически неупрочнённые зубья шестерен и колес тяговых редукторов). Перечисленные виды механических повреждений являются следствием не только больших динамических нагрузок, испытываемых деталями экипажной части, но и некоторых других факторов - низкого предела прочности материалов, образования концентраторов напряжений из-за несовершенства технологии изготовления и особенно термической обработки, неудовлетворительного ухода в эксплуатации и др. Во многих случаях циклическое действие контактных напряжений вызывает пластическую деформацию, которая хотя и не приводит к полному разрушению детали, но может нарушить нормальные условия эксплуатации. Причиной возникновения остаточной деформации является пониженное сопротивление материала контактным напряжением и низкий предел прочности. 1.3. Статистика неисправностей Всего в течении 2-х месяцев 2021 года допущено на линии 31 случай неисправностей экипажной части маневрового тепловоза ТЭМ2, против 40 случаев за 2 месяца 2020г. Из 32 случаев допущенных повреждений ТЭМ2за 2 месяца на кузов приходится 16 случаев против 32 случаев (из 32) за аналогичный период 2020г. При расследовании случаев неисправностей кузова экипажной части вина обслуживающего ремонтного персонала по причине некачественного обслуживания и ремонта кузова экипажной части установлена в 1-ом случае. (5 случаев в 2020г.). Распределение случаев отказов экипажной части на линии по причинам, представлено в таблице 2 Таблица 2 Распределение случаев отказов экипажной части на линии по причинам за январь - февраль 2020/2021гг.

В январе 2021г. на линии допущены неисправности у 14 тепловозов против 14 тепловозов в январе 2020г. Из 15 случаев допущенных повреждений экипажных частей тепловозов на кузов приходится 6 случаев против 12 случав (из 14) в январе 2020г. При расследовании случаев неисправностей кузова экипажной части вина ремонтного персонала по причине некачественного обслуживания и ремонта не установлена (в январе 2020 1 случай). Наибольшее количество неисправностей экипажной части на линии за 2 месяца 2021г. допущено по причине неисправности кузова – 16 случаев (из 32) против 32 случаев (из 40) за 2 месяца 2020г. Распределение случаев отказов экипажной части на линии за 2 месяцев 2020/2021г. по причинам приведено на рис. 14, по месяцам приведено на рис. 15. Диаграмма 3.1 Распределение случаев отказов ТЭД по причинам на линии за 2 месяца 2020/2021 года  Рисунок 14 - Распределение случаев отказов экипажной части по причинам на линии за 2 месяца 2020/2021 года  Рисунок 15 - Распределение случаев отказов экипажной части по месяцам 2020/2021 года 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||