контрольная. диплом. Маневровый локомотив

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

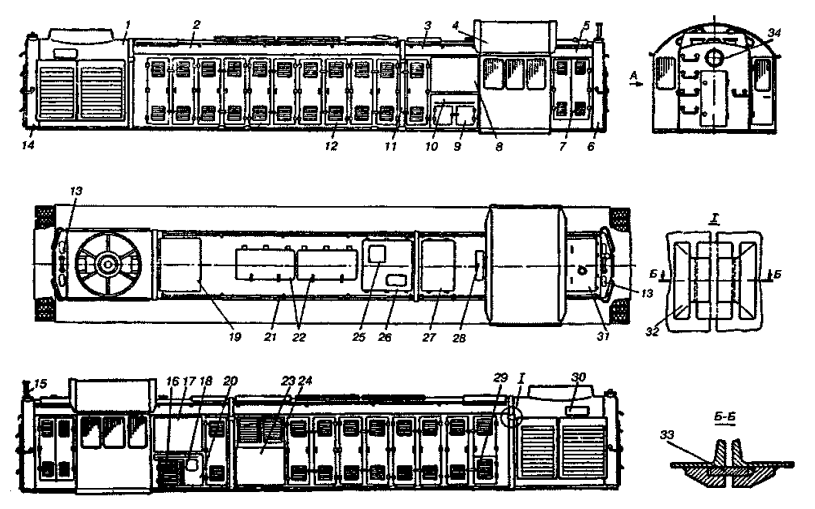

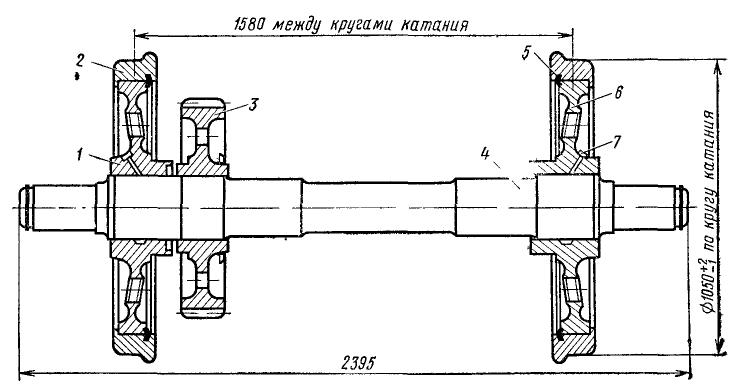

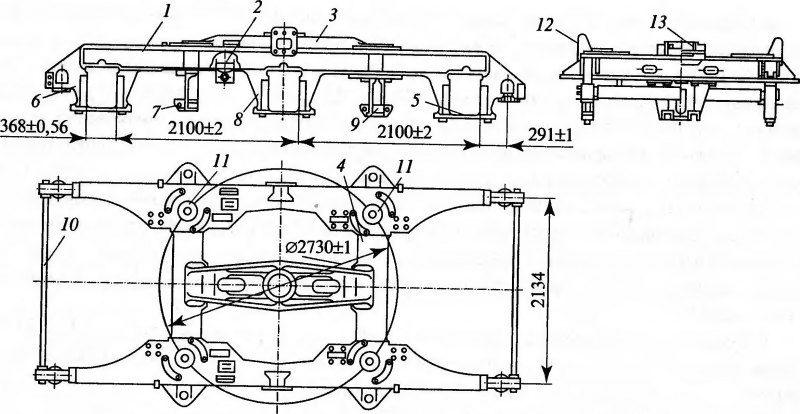

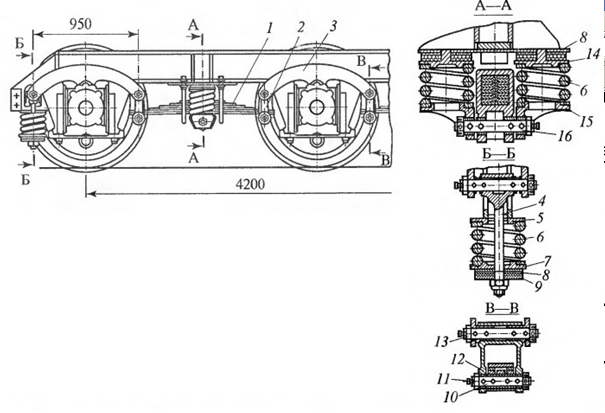

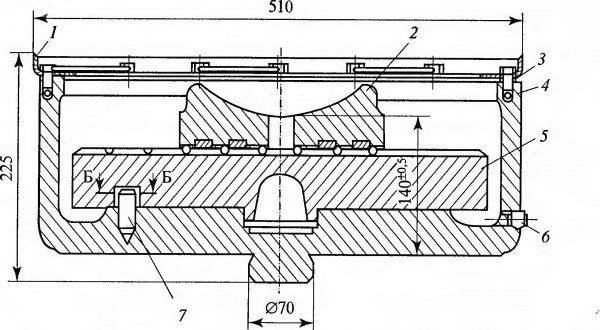

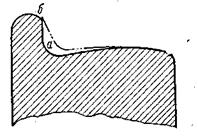

1 2 1. Маневровый локомотив — локомотив, предназначенный для маневровых работ на станциях и подъездных путях, то есть для выполнения всех передвижений вагонов по станционным путям, формирования и расформирования поездов, подачи вагонов к грузовым фронтам, на ремонтные пути, перестановки из парка в парк. При выполнении маневровых передвижений маневровый локомотив работает в основном в неустановившихся режимах. Для частых троганий с места и разгонов требуются большой сцепной вес и большие тяговые усилия, поэтому маневровые локомотивы имеют сравнительно большую силу тяги и соответственно невысокие расчётные скорости длительных режимов. Маневровый локомотив должен обеспечивать максимально возможную по условиям безопасности скорость движения, плавное торможение, быстрое реверсирование, высокий среднеэксплуатационный КПД и надёжность. Управление маневровым локомотивом должно осуществляться из одной кабины, откуда должен быть обзор как вперёд, так и назад, так как при манёвровой работе часто меняется направление движения, поэтому переход из одной кабины в другую значительно ухудшил бы производительность труда. Большинство маневровых локомотивов по состоянию на начало XXI века — тепловозы, так как им приходится работать на второстепенных путях, электрификация которых либо экономически нецелесообразна, либо сопряжена с техническими трудностями. Существуют также дизель-электрические маневровые локомотивы — тепловозы, которые оснащены токосъёмником и могут работать в режиме электровоза. По мере роста объёма перевозок и увеличения массы поездов предъявляются повышенные требования к силе тяги и мощности маневрового локомотива. Особенно высокой мощностью должны обладать маневрово-вывозные локомотивы, которые кроме манёвров на станциях выполняют также передачу составов на соседние станции и узлы. До 1970-х годов мощность дизеля маневрового локомотива составляла 550—770 кВт. В 1980-е годы стали поставляться маневровые локомотивы мощностью (по дизелю) 835—1040 кВт. Работу с тяжеловесными поездами осуществляют маневрово-вывозные тепловозы мощностью 1540 кВт, в перспективе — создание тепловозов мощностью 2300 кВт. В качестве маневрового локомотива иногда используются магистральные тепловозы, а также любые локомотивы, однако их эффективность значительно уступает эффективности специальных. Своевременные и регулярные технические осмотры, текущие, средние и капитальные ремонты экипажной части являются обязательным условием для поддержания нормальной работоспособности маневрового тепловоза. 1.1 Экипажная часть маневрового тепловоза ТЭМ2 К экипажной части тепловоза относятся кузов, главная рама, автосцепное устройство, тележки, рессорное подвешивание и др. Кузов тепловоза ТЭМ2 – капотного типа, имеет ряд преимуществ. Основное – это хорошая видимость из кабины машиниста в обоих направлениях, что особенно важно для маневровой службы. Кузов (рис. 1) состоит из пяти главных частей: кузов холодильной камеры 1, кузов над двигателем 2, кузов над аппаратной камерой 3, кабины машиниста 4 и кузов над аккумуляторами 5. Съемный кузов крепится к раме тепловоза болтами и соединяется с другими частями кузова при помощи клиновидного крепления, состоящего из двух упоров 32 и клина 33. Места соединения кузовов закрываются специальными заделками П. Для удобства обслуживания и доступа к узлам и агрегатам тепловоза в кузове имеются боковые двери, съемные листы и люки на крыше. По краям крыши вдоль тепловоза выполнено ограждение 21 из труб. Кабина машиниста (рис. 5), кузов над аккумуляторами и над высоковольтной камерой выполнены как единый монтажный узел. Кабина внутри покрыта тепло- и звукоизоляцией. Для снижения шума, проникающего в кабину, каркас ее изнутри покрыт противошумной мастикой слоем толщиной 5-6 мм. Приварка кузова к кабине производится до изоляции кабины. Стены кабины изолированы пакетами изоляции из мипоры и обшиты твердой древесно- волокнистой плитой. Потолок и верхние торцевые части кабины покрыты матами из капронового волокна и обшиты перфорированными алюминиевыми листами. Настил пола кабины выполнен в виде отдельных щитов, состоящих из фанерной плиты толщиной 25 мм, изолирующего слоя толщиной 16 мм и обшивочного листа из твердой древесно- волокнистой плиты. По контуру щитов в местах их установки на металлоконструкцию наклеена губчатая резина толщиной 8 мм. Сверху щиты закрыты линолеумом. В настиле пола сделаны люки для доступа к соединениям трубопроводов, проходящих в каркасе кабины. Оконные и дверные проемы внутри кабины облицованы деревянными раскладками, а места соединения листов внутренней обшивки закрыты штабиками. Все окна в кабине имеют одинарное остекление, сталинит толщиной 5 мм уплотнен по контуру профильной резиной. Средние боковые окна 10 в кабине раздвижные. Кабина имеет по одному выходу на заднюю и переднюю площадки. Входная дверь представляет собой металлический лист с выштампованным 31 оконным проемом, усиленный по контуру гнутым профилем. Нижняя часть двери (под окном) армируется, изолируется пакетами из мипоры, обшивается твердой древесно- волокнистой плитой и защитным металлическим листом толщиной 1 мм. По контуру обшивки дверь отделывается металлическими штапиками. В дверь вмонтирован замок с ручками.  Рисунок 4. Кузов тепловоза ТЭМ2 1 — холодильная камера; 2 — кузов над двигателем; 3 — кузов над высоковольтной камерой; 4 — кабина машиниста; 5 — кузов над аккумуляторами; 6 — корпус задней песочницы; 7 — дверь аккумуляторной камеры; 8, 17 — съемные листы для доступа к электрооборудованию; 9 — дверка для доступа к двухмашинному агрегату; 10 — съемный лист для выемки двухмашинного агрегата; 11 — заделка межкузовных соединений; 12 — дверь кузова; 13 — люк для загрузки песка; 14 — корпус передней песочницы; 15 — кронштейн для крепления антенны; 16, 29 — жалюзи перед вентиляторами охлаждения тяговых электродвигателей передней и задней тележек; 18 — люк для подключения проводов при реостатном испытании; 19 — съемный лист для доступа к водяному баку; 20 — съемный лист для доступа к вентилятору охлаждения тяговых электродвигателей задней тележки; 21 — ограждение; 22 - люки над двигателем; 23 — съемный лист для доступа к воздушному фильтру; 24 — жалюзи воздушного фильтра; 25 — люк для доступа к воздухоохладителю; 26 — люк для выемки турбовоздуходувки; 27 — люк для выемки компрессора; 28 — вентиляционный люк; 30 — место расположения светового номера; 31 — люк над аккумуляторами; 32 — упор; 33 — клин; 34 — ниша для прожектора. Для обслуживания высоковольтной камеры в передней торцевой стене кабины расположена дверь 22, в которую встроены металлический шкаф для одежды и ниша для хранения продуктов, закрываемые дверью. Обе двери изолированы и снабжены в отличие от входных дверей защелками. В целях обеспечения безопасности дверной проем в высоковольтную камеру имеет ограждение 23, при открытии которого специальным выключателем снимается нагрузка с генератора. С правой стороны в кабине находятся пульт управления, контроллер, кран машиниста и кран вспомогательного тормоза локомотива. Кузов над аккумуляторами представляет собой металлическую конструкцию из уголкового сортового проката, гнутых профилей и наружной обшивки. Внутри кузова имеются два яруса замкнутых элементов в виде рамок для установки поддонов с аккумуляторами и ряд приварных элементов для крепления банок с аккумуляторами на поддонах. В кузове выполнены двустворчатые с просечками двери 7 (см.рис. 1) с каждой стороны и люк 31 на крыше для обслуживания и выемки аккумуляторов. Люк снабжен вытяжным колпаком для удаления газов, образующихся при эксплуатации аккумуляторов. Кузов над аккумуляторами соединен в единый узел с корпусом 6 задней песочницы. На торцевой части корпуса песочницы расположена дверь и ниша 34 для установки прожектора, в верхней части — люки 13 для загрузки песка и кронштейн 75 для крепления антенны. Каркас кузова над двигателем и высоковольтной камерой выполнен из швеллеров, угольников, гнутых профилей и обшит снаружи листами. Дверь кузова 12 представляет собой металлический лист с просечками в верхней и нижней частях, средняя часть между просечками изолируется стекловолокном и закрывается металлическим коробом. В местах расположения просечек дверь снабжена съемными щитками, которые также имеют изоляцию. По контуру дверной проем уплотнен профильной резиной. Внизу с правой стороны кузова над двигателем находятся жалюзи 29 перед вентилятором охлаждения тяговых двигателей передней тележки, а также жалюзи 24 воздушного фильтра дизеля и съемный лист 23, предназначенный для демонтажа и монтажа воздушного фильтра дизеля. Люки 22,26 на крыше кузова нужны для доступа к цилиндровым крышкам дизеля и турбокомпрессору. Люк над турбокомпрессором имеет люк 25 для доступа к воздухоохладителю дизеля. Для доступа к водяному баку на крыше кузова предусмотрен люк, закрытый съемным листом 19. Люки выполнены из штампованных листов, имеют тепловую изоляцию из стекловолокна и по контуру профильное уплотнение. Кузов над двигателем теплоизолирован матами из стекловолокна, закрытыми металлической обшивкой. К кузову приварены кронштейны для крепления оборудования. Для удобства проведения работ некоторые из стоек кузова сделаны съемными. На кузове высоковольтной камеры установлены съемные листы и двери. С правой стороны кузова имеется люк 18 для подключения электропроводов при реостатных испытаниях. Каркас кузова холодильной камеры образован из продольных нижних балок, задней стенки, корпуса передней песочницы 14, опоры вентилятора и рамы под редуктор. Сваренные между собой они образуют единую конструкцию, обшитую сверху и с боков металлическими листами. К кузову приварены рамки, угольники и кронштейны для установки оборудования. Холодильная камера представляет собой самостоятельную 34 технологическую единицу, которая полностью собирается и проверяется на узловой сборке, а затем устанавливается и приваривается к раме тепловоза. Входная дверь в холодильную камеру расположена в передней части корпуса песочницы. В задней стенке, отделяющей кузов холодильной камеры от дизельного помещения, имеются отверстия для прохода труб и вала привода редуктора холодильника. Главная рама (рис. 2) сварной конструкции, служит для установки и крепления на ней оборудования, а также передачи через автосцепку тяговых и тормозных усилий. Рама рассчитана на продольную статическую нагрузку 2500 кН и вертикальную нагрузку от веса всего размещённого на ней оборудования с учётом динамических нагрузок.  Рисунок 2 – Главная рама: 1 – стяжной ящик; 2, 8 – листы верхние; 3 – шкворень в сборе; 4 – желоб слива; 5, 33 – кронштейны; 6 – платик; 7 – переходная площадка; 9 – лестница; 10 – люк; 11 – лобовой лист; 12 – крышка люка; 13 – обносной швеллер; 14 – опора; 15 – верхний пояс продольной балки; 16 – диафрагма; 17 – двутавровая балка; 18 – кронштейн под домкрат; 19 – кондуиты; 20 – нижний лист; 21 – воздуховоды; 22 – ребро; 23 – усиливающие листы Основными несущими элементами рамы являются две продольные балки двутаврового профиля № 45, усиленные вверху и внизу стальной полосой толщиной 22 мм. Продольные балки связаны между собой поперечными элементами, которые в местах установки шкворней и шаровых опор выполнены в виде сварных двутавровых балок. К продольным балкам приварены обработанные в одной плоскости платики, на которых закреплён дизель-генератор. Там, где установлен дизель-генератор, балки усилены рёбрами жёсткости. По концам продольные балки связаны между собой литыми стяжными ящиками, приклёпанными к нижним поясам балок. На участках от стяжных ящиков до дизель-генератора продольные балки сверху перекрыты десятимиллиметровыми листами, а внизу в районе дизель-генератора —листом толщиной 8 мм, который вместе с продольными балками и поперечными элементами образует место для размещения картера дизеля, а также изолирует низ подкапотного помещения от наружного пространства. К бокам рамы приварены обносные швеллеры № 16, которые связаны с хребтовыми балками штампованными кронштейнами. Боковые и концевые участки рамы сверху закрыты рифлёными листами, являющимися переходными площадками. Ящики по концам рамы с люками предназначены для размещения оборудования и инструмента. Усилия от веса главной рамы со всем размещённым на ней оборудованием передаются на две трёхосные тележки через восемь шаровых опор. Для передачи тяговых усилий на раме устроены два шкворня диаметром 300 мм. У рамы есть опоры для подъёма тепловоза домкратами. К наружным сторонам продольных балок приварены кронштейны крепления топливного бака, а к низу рифлёных настильных листов и боковым кронштейнам — поддержки для крепления трубопроводов тормозного и электрического оборудования. На каждом конце рамы размещены по две лестницы. Для предохранения от повреждений элементов конструкции тележек и другого низкорасположенного оборудования, а также для удаления с путей посторонних предметов к раме тепловоза спереди и сзади крепятся путеочистители так, чтобы нижняя их кромка находилась от головки рельса на высоте не менее 120 мм. Для получения указанного размера как при постройке тепловозов, так и при ремонте после обточки бандажей между путеочистителями и стяжными ящиками рамы установлены регулировочные прокладки. Две прокладки предусмотрены для получения размера 120 мм в заводских условиях, а три толщиной по 12 мм поставлены для подъёма высоты путеочистителя после обточки бандажей. Путеочиститель выполнен отливкой из стали или сваркой и прикреплён к стяжному ящику десятью болтами. К путеочистителю приварены кронштейны, которые служат для закрепления на них свободных концов шлангов тормозной магистрали и индуктивных катушек автоматической локомотивной сигнализации. Для сцепления локомотива с поездом, одиночными вагонами или локомотивом тепловозы спереди и сзади оборудованы ударно-тяговыми приборами, состоящими из автосцепки типа СА-3, которая соединена с поглощающим аппаратом. Ход поглощающего аппарата Ш-1-М 70+5 мм, его эффективность 1200—3800 кгс-м. После шести-семи лет эксплуатации эффективность аппарата постепенно падает и при значительном износе трущихся частей не превышает 1500 кгс-м. Для расцепления автосцепки установлен на буферном брусе тепловоза расцепной рычаг, удерживаемый специальными кронштейнами. На конце рычага укреплена цепь, соединённая с замком автосцепки. Помимо ручного управления автосцепкой в тепловозе есть пневматический привод с управлением им из кабины машиниста. При нажатии на кнопку воздух через электропневматический вентиль поступает в цилиндр, шток которого, воздействуя на рычаг и связанную с ним цепь, открывает замок автосцепки. У тепловоза есть две трёхосные челюстные тележки первой группы. У каждой тележки есть две отдельные группы рессорного подвешивания. Все оси тележек ведущие. Они приводятся во вращение тяговыми электродвигателями зубчатой передачей. Подвешивание тяговых электродвигателей опорно-осевое. Колёсные пары оборудованы буксами с роликовыми подшипниками. Все оси тележек тормозные. Торможение одностороннее, от двух воздушных цилиндров, расположенных на каждой тележке.  Рисунок 3 – Колесная пара тепловоза ТЭМ2: 1 – колесный центр левый; 2 – бандаж; 3 – шестерня ведомая; 4 – ось колесной пары; 5 – кольцо укрепляющее; 6 – колесный центр правый; 7 – устройство для маслосъема Рама тележки (рис. 4) представляет собой сварную конструкцию, состоящую из двух боковин 1 и двух межрамных креплений 4 коробчатого сечения, двух концевых балок 10 и шкворневой балки 3. Буксовые челюсти 6 и 8 отлиты из стали и вварены в боковины. К рабочим поверхностям буксовых челюстей приварены сменные наличники из термообработанной стали для предохранения челюстей от износа.  Рисунок 4 - Рама тележки тепловоза ТЭМ2: 1 - боковина рамы; 2 - кронштейн; 3 - шкворневая балка; 4 - межрамное крепление; 5 - буксовая струнка; б - концевая буксовая челюсть; 7,9- кронштейны подвески тяговых двигателей; 8 - средняя буксовая челюсть; 10 - концевая балка; 11 - опорный диск; 12 - кронштейн для крепления тормозных цилиндров; 13 - шкворневое гнездо Шкворневая балка 3 приварена к межрамным креплениями 4. Для предохранения балки от износа в шкворневое гнездо 13 запрессована втулка из термообработанной стали. Концевые балки со стороны автосцепки связаны с боковинами рамы болтами, а со стороны топливного бака приварены электродуговой сваркой. К концевым балкам прикреплены болтами кронштейны и приварены скобы для крепления песочных труб. К межрамным креплениям снизу приварены и дополнительно закреплены двумя контрольными болтами стальные литые кронштейны 7 и 9 для подвески тяговых электродвигателей. Для установки горизонтальных и вертикальных рычагов рычажной передачи тормоза, а также тормозных цилиндров к раме тележки приварены кронштейны, а для песочного и воздушного трубопроводов—скобы. Снизу к челюстям двумя болтами прикреплена буксовая струнка 5, у которой по концам есть охватывающие выступы, выполненные с уклоном 1:12. Струнки отливают из стали 25Л11 и закрепляют двумя болтами. Для предотвращения деформации боковины рамы тележки и межрамные крепления термообрабатывают, что снимает внутренние напряжения. Колёсные пары тепловозов ТЭМ2 состоят из обандаженных колёсных центров с насаженными на ось зубчатыми колёсами. У оси есть шейки под роликовые подшипники и под моторно-осевые подшипники тяговых электродвигателей. В торцах оси просверлены центровые отверстия. В торце средней оси (со стороны ведомой шестерни) сделано углубление, в которое запрессована втулка с квадратным отверстием под хвостовик привода скоростемера. Ведомое зубчатое колесо изготовлено из стали 45ХН, причем зубья закаливают токами высокой частоты по всему профилю на глубину 2—5 мм или только до впадин, поверхность которых упрочняют накаткой роликом. После закалки зубчатое колесо проверяют магнитным контролем на наличие трещин. В зубчатом колесе на колёсной паре так же, как и в колёсном центре, есть резьбовое отверстие для маслосъёма. Ось в колёсный центр запрессовывается в холодном состоянии с усилием при обандаженном колёсном центре 1100—1500 кН, при необандаженном колёсном центре—950—1414 тс. При запрессовке оси снимают диаграмму усилий. Натяг между посадочными поверхностями оси и центров равен 0,18—0,30 мм. Бандаж насаживают на центр до плотного упора буртом в торец обода с натягом 1,1—1,45 мм. Перед насадкой бандаж нагревают до температуры 250—320 °С. После насадки в проточку бандажа при температуре не менее 200 °С заводят стальное укрепляющее кольцо; затем внутренний бурт бандажа обжимают на специальном станке или пневматическим молотком. Зубчатое колесо насаживают на ось в горячем состоянии с натягом 0,12—0,16 мм; нагрев не более 200 °С. Перед насадкой колеса для снижения коррозионных повреждений в подступичной части посадочную поверхность оси покрывают эластомером ГЭН-150 или лаком ВДУ-3. На каждой сформированной колёсной паре наносят знаки маркировки и клейма в соответствии с ГОСТ 11013—75 и «Инструкцией по освидетельствованию, ремонту и формированию колёсных пар». Роликовая букса (рис. 5) состоит из корпуса, внутри которого находятся два подшипника с короткими цилиндрическими роликами.  Рисунок 5 - Роликовая букса тепловоза ТЭМ2: I — упругий осевой упор; 2—регулировочные прокладки; 3—крышка; 4—фитиль; 5—корпус буксы; б роликоподшипник; 7— наружное дистанционное кольцо; 8—внутреннее дистанционное кольцо; 9—задняя крышка; 10—лабиринтное кольцо; 11 — арка; 12 — опора балансира Подшипники на шейке оси укреплены лабиринтными кольцами 10, дистанционными кольцами 7,8. К торцу корпуса буксы прикреплена задняя крышка 9 с уплотнением, предохраняющим от вытекания масла из буксы. К наружной торцевой плоскости корпуса буксы 5 прикреплена передняя крышка, на которой, в свою очередь, на прокладках прикреплён осевой упор. В крышке осевого упора средней оси задней тележки с правой стороны есть центральное отверстие для прохода валика привода скоростемера, а в остальных буксах осевые упоры закрыты крышками без отверстий. У букс крайних осей тележки есть упругие упоры 7 с пружинами. С внутренней стороны на торцевую поверхность осевого упора 7 наплавлена армировка из бронзы ОЦС 4-4-17. В прямоугольное отверстие в нижней части осевого упора 7 вставлен фитиль 4, опущенный свободным концом в масляную ванну буксы. В боковой части передней крышки находится отверстие, закрываемое пробкой, для заправки буксы маслом, в нижней части — отверстие для его слива. К внутренней челюсти и лобовой части буксы электрозаклёпками и прерывистыми швами по контуру приварены наличники из стали 60Г. У наличников на рабочей поверхности средней части есть площадка и скосы по краям для перемещения буксы в вертикальной плоскости без заеданий при перекосе колёсной пары в момент прохождения неровностей пути. Динамические качества тележек тепловозов в значительной степени зависят от сохранения в эксплуатации требуемых величин разбегов колёсных пар. Разбег колёсной пары в тележке складывается из зазоров между наличниками буксовой челюсти и наличником рамы тележки, а также между осевым упором буксы и торцом оси. Разбег колёсной пары регулируют изменением толщины пакета регулировочных прокладок 2. Толщину пакета прокладок изменяют у обеих букс одной колёсной пары на равные величины. Разница в толщинах пакета прокладок для новых осевых упоров допускается не более 0,5 мм. При изношенных осевых упорах толщина пакета регулировочных прокладок под более изношенным упором устанавливается меньше толщины пакета под осевым упором противоположной буксы на величину разницы в износе, который определяют по разнице в высоте упора от привалочного фланца. В тепловозах ТЭМ2 до № 15 роликовые буксы устанавливали такие же, как в тепловозах ТЭМ1. С № 15 устанавливают роликовые буксы с арочным нагружением, с консистентной смазкой и жидкой смазкой осевых упоров. В буксе два одинаковых роликовых подшипника б; в задней крышке вместо севанитового уплотнения, применённого в тепловозе ТЭМ1, установлено лабиринтное уплотнение 10. Маслёнки для смазки буксовых наличников закрытого типа. Для уменьшения неравномерности износа гребней правого и левого бандажей колёсной пары перед регулированием свободных разбегов колёсных пар устраняют несимметричное расположение их относительно продольной оси рамы тележки. Для этого на оси колёсной пары устанавливают буксы на одинаковых расстояниях от внутренних граней бандажей. Положение тягового электродвигателя на оси фиксируется торцами ступиц колёсного центра и ведомой шестерни. Осевой разбег тягового электродвигателя на колёсной паре при новых подшипниках 1—2,6 мм, в эксплуатации допускается увеличение разбега до 5 мм. Диаметральный зазор в новых моторно-осевых подшипниках тяговых электродвигателей 0,5—1,2 мм, разница зазоров подшипников одной и той же колёсной пары в эксплуатации допускается не более 0,3 мм.  Рисунок 6 – Рессорное подвешивание тепловозов ТЭМ2: 1 — рессора; 2—подвеска рессоры; 3 — балансир; 4—подвеска пружины; 5,14,15 — опоры; б—пружина; 7—тарелка; 8 — резиновый амортизатор; 9 — подкладка; 10,13,16 — валики; 11 — клапан смазки; 12 — опора рессоры Рессорное подвешивание (рис. 6) на каждой стороне тележки сбалансировано в отдельную группу (точку). Вертикальная нагрузка на тележке воспринимается четырьмя восьмилистовыми рессорами 7, опирающимися через резиновые амортизаторы 8 на нижний пояс боковин. По концам тележки также через резиновые амортизаторы нагрузка воспринимается цилиндрическими спиральными пружинами б. На каждой буксе установлены два балансира 3 (с наружной и внутренней стороны боковины рамы тележки). Балансиры 3 и рессоры 1 соединены валиками с подвесками 2 и опорами 12. Шарниры рессорного подвешивания смазываются через клапаны смазки 11, расположенные на наружных торцах валиков. Резиновые амортизаторы 8 гасят высокочастотные колебания. В тепловозах ТЭМ1 постройки до 1961 г. применялось рессорное подвешивание с 18-листовыми рессорами без резиновых амортизаторов. Рессорное подвешивание тепловоза ТЭМ2 отличается от рессорного подвешивания тепловоза ТЭМ1 дополнительными цилиндрическими пружинами. Листовая рессора 7 состоит из восьми постепенно укорачивающихся, положенных друг на друга листов, связанных в одно целое хомутом, который надевают на них в горячем состоянии. Два верхних листа в рессоре одинаковой длины называются коренными. В верхнем коренном листе прорублен сквозной паз, предназначенный для закрепления рессоры на опоре с соответствующим выступом. Продольный сдвиг листов рессоры относительно друг друга предотвращают лунки. В тепловозе ТЭМ2 установлены четыре скользящие опоры главной рамы (см. рис. 7). опоры создают момент трения относительно шкворня, но не выполняют центрирующих функций. Они не возвращают тележку в исходное положение и всегда движутся с некоторым перекосом, будучи прижаты к одному из рельсов. Скользящая опора состоит из корпуса 4, который своим цилиндрическим хвостовиком входит в отверстие опорного диска, приваренного к раме тележки. Корпус опоры закреплён на раме четырьмя болтами. Стальная опорная плита 5 своим цилиндрическим хвостовиком входит в углубление в середине корпуса. Во избежание поворота плита дополнительно фиксируется штифтом 7. Гнездо 2 выполнено со сферическим углублением. На сферическое углубление сверху опирается опора (грибок) главной рамы. При движении тепловоза гнездо скользит по опорной поверхности плиты 5. Для смазки поверхностей трения в корпус опоры заливается осевое масло «летнее» или «зимнее». Для лучшего смазывания поверхностей скольжения плиты 5 и гнезда 2 на поверхности плиты сделаны канавки. В эксплуатации бывали случаи задиров скользящих поверхностей опорной плиты 5 и гнезда 2. Поэтому была введена армировка поверхности скольжения гнезда 2 сначала бронзой ОЦС 4-4-17, а затем сплавом ЦАМ9-1.5 с нарезкой спиральных канавок. Корпус опоры отливается из стали 25JT1. Выступающие поверхности корпуса, на которые опирается плита, обработаны строго в одной плоскости. Опорная плита выполнена из стали 20 с цементацией и закалкой, шаровое гнездо — из стали 45. Рычажная передача тормоза передаёт усилия, развиваемые в тормозных цилиндрах, к тормозным колодкам. Рычажная передача тормоза тележки приводится в действие двумя тормозными цилиндрами усл. № 507Б. Цилиндры крепятся к кронштейнам, расположенным на раме тележки с правой и левой сторон. Все оси тележки тормозные. Торможение одностороннее. Подвеска тормозных колодок состоит из собственно подвески, к которой валиком крепится башмак, а также устройства для обеспечения правильного его положения при износе колодок. Правильное положение башмака относительно бандажа колеса (в поперечном направлении) устанавливается при помощи упоров, прикреплённых к раме тележки. Для тепловозов применены чугунные гребневые тормозные колодки с твёрдыми вставками.  Рисунок 7 – Опора главной рамы тепловоза ТЭМ2: 1 — крышка; 2 — армированное гнездо; 3 — прокладка; 4 — корпус; 5 — опорная плита; 6 — пробка; 7 — штифт 1.2. Виды неисправностей экипажной части маневровых тепловозов Детали тепловоза после очистки подвергаются контролю (де-фектации) с целью сравнения их фактического состояния с требованиями действующей технической документации по ремонту тепловозов. В результате контроля устанавливаются пригодность деталей к дальнейшей работе, возможности их восстановления или браковки. Существуют три разновидности размеров и других технических характеристик деталей: нормальные, допустимые и предельные. Нормальными считаются размеры и другие технические характеристики детали, соответствующие рабочим чертежам. Допустимыми называются размеры, повреждения и другие технические характеристики детали, при которых она может быть вновь использована на тепловозе и будет удовлетворительно работать в течение предстоящего межремонтного периода. Предельными считаются размеры, повреждения и другие технические характеристики деталей, при наличии которых детали бракуются. Допустимые и предельные размеры, а также другие технические характеристики деталей устанавливаются правилами ремонта, инструкциями, руководствами и другой технической документацией, утвержденными МПС России. Фактическое состояние деталей характеризуется наличием тех или иных повреждений, причинами возникновения которых могут служить различные факторы эксплуатационного, производственного, конструкционного или аварийного характера. Наиболее характерные повреждения деталей тепловозов, встречающиеся в эксплуатации, можно разделить на три группы: возникающие вследствие износа, повреждения механического характера и повреждения, являющиеся следствием химико-тепловых воздействий. Износ деталей. Он проявляется обычно в изменении качества их поверхности, геометрических размеров и формы. В результате износа цилиндрические детали по диаметру становятся овальными, а по длине - конусными. В отдельных случаях уменьшается поверхностная твердость деталей, например при износе закаленных или цементированных поверхностей, и, наоборот, твердость увеличивается в результате наклепа, но одновременно повышается хрупкость поверхностного слоя. Подавляющее число повреждений тепловозных деталей приходится на неравномерный износ или сочетание его с другими повреждениями. Повреждения механического характера. Эти повреждения возникают чаще всего из-за приложения знакопеременных или ударных нагрузок, нарушения порядка закрепления деталей, недопустимого их скручивания, заедания или при чрезмерных температурных воздействиях. К этой группе можно отнести трещины, выкрашивание, деформацию и др. Трещины появляются главным образом в зонах высоких механических и тепловых нагрузок и в зонах концентрации напряжений, например в подступичных частях оси колесной пары Выкрашивание в виде осповидных углублений и впадин чаще всего наблюдается на рабочих поверхностях зубьев шестерен и деталей подшипников качения. Глубина и размеры впадин зависят от механических свойств металла и величин удельных давлений при контакте. Деформация деталей, например овализация постелей коренных подшипников коленчатого вала дизеля, изгиб различных валов, возникает в результате ударных нагрузок, чрезмерного нагрева, нарушения порядка закрепления или регулировки взаимного расположения деталей и т. п. Большинство повреждений механического характера - это трещины и деформация деталей. Повреждения от химико-тепловых воздействий. К таким повреждениям можно отнести коробление, прогары, оплавление, раковины, фреттинг-коррозию и др. Коробление, прогары и оплавление деталей происходят чаще всего от температурных перегрузок или неудовлетворительного охлаждения. Раковины на деталях возникают вследствие местного перегрева или газовой коррозии. Например, при плохом прилегании выпускных клапанов к крышке цилиндра газы прорываются в зазор между тарелкой клапана и крышкой, в результате чего на притирочных поверхностях выгорает металл и появляются раковины. Фреттинг-коррозш (называемой иногда контактной коррозией при трении, фрикционной коррозией или окислением при трении), подвергаются поверхности многих деталей, в том числе нерабочие части вкладышей подшипников коленчатого вала дизеля, наружные кольца подшипников качения. Такой вид повреждения возникает на сильно нагруженных сопряженных поверхностях деталей, подверженных вибрации или колебательному движению друг относительно друга с очень малой амплитудой. Экипажная часть тягового подвижного состава испытывают статические нагрузки от собстенного веса и веса размещенного в них оборудования. Кроме того, при движении возникают дополнительные динамические нагрузки, действующие на экипажную часть как в горизонтальной, так и вертикальной плоскостях. Под действием этих нагрузок элементы экипажной части изнашиваются; появляются трещины в их рамах, сварных швах рам и обшивки, деформация деталей, обрывов болтов, нарушение уплотнений дверей, окон и др. Кроме того, детали экипажной части подвержены коррозии. Таблица 1 – Износы экипажной части маневрового тепловоза.

В эксплуатации у колесных пар тепловозов наблюдаются: ослабление бандажа, колесного центра зубчатого колеса: трещины, вмятины, отколы на оси, зубьях шестерен, колесном центре и бандаже; риски, забоины и задиры на шейках оси и полом валу, а также подрез гребня.  Рисунок 8 – Вертикальный подрез гребня Вертикальный подрез гребня, сопровождающийся образованием остроконечного наката (рис. 8), появляется главным образом у тепловозов, работающих на участках с кривыми малого радиуса и при неправильной установке колесных пар в раме в продольном и поперечном направлениях. Перекос колесных пар в раме вызывает набегание на рельс реборды отстающего бандажа, что влечет за собой поперечное скольжение бандажей по рельсам. Интенсивность такого поперечного скольжения зависит от угла набегания, и износ бандажей увеличивается пропорционально пути, пройденному скольжением. Перекос колесной пары в раме, равный 5 мм, повышает интенсивность износа бандажей примерно на 24%. Раковины на поверхности катания бандажа являются дефектом бандажей на металлургическом заводе. Выщербины и отслаивание тонкого поверхностного слоя металла на бандаже являются также следствием несоблюдения технологии изготовления их на заводах. Выбоины и местные ползуны на поверхности катания возникают в результате заклинивания колесных пар при неправильном торможении, разрушении роликоподшипников и зубчатой передачи Недостаточный натяг и нарушение температурного режима при насадке на центр (неравномерный нагрев, быстрое остывание), а также неправильное торможение приводят к ослаблению бандажа на ободе центра. Ослабление посадки зубчатого колеса и колесного центра, а также разрыв центра могут произойти из-за несоблюдения монтажных размеров при напрессовке. Трещины в различных участках оси полого вала возникают из-за скрытых пороков в металле (пустот, посторонних включений и микротрещин) или в результате так называемой усталости металла, которая является следствием значительной знакопеременной нагрузки оси при ее работе и наличия микроскопических трещин в металле. Риски и забоины шеек оси возникают при неправильном демонтаже подшипников и неаккуратном обращении с осями при транспортировке, а также вследствие загрязнения и недостаточного количества смазки, проворачивания внутренних колец роликовых подшипников. В результате образования лучевых и поперечных усталостных трещин у основания и вершин зубьев под действием ненормальной удельной нагрузки при неправильном зацеплении и некачественной термообработке возникает излом зубьев. К неисправностям колёсных пар, оказывающим влияние на безопасность движения поездов, относятся равномерный и неравномерный износы бандажей по поверхности катания. Бандажи колесных пар локомотивов являются наиболее часто сменяемой деталью, так как поверхность бандажа по кругу катания, непосредственно соприкасающаяся с рельсами подвержена значительному износу. Между бандажом и рельсом возникают контактные напряжения, зависящие от механических свойств бандажа и рельса, нагрузки, передаваемой колесом на рельс. Удельные давления от статической и динамической нагрузок, подсчитанные по площади контакта соприкасающихся поверхностей значительно превышают предел текучести при растяжении. Наличие напряжений, значительно превышающих предел текучести, подтверждается пластическими деформациями бандажа и рельса. Износ поверхности бандажа концентрируется в зоне контакта с рельсом и у гребня. Износ гребня происходит главным образом в кривых участках пути. Пробеги локомотивов между обточками бандажей составляют 200-250 тыс.км, а в отдельных случаях (например, в условиях Северной ж.д.) – 85-100 тыс.км. Механизм износа обусловлен характером работы бандажей. В данном случае имеет место износ при трении качения со значительным добавлением трения скольжения, возникающего при боксования колесных пар и за счёт неизбежного проскальзывания колес как на кривых, так и на прямых участках пути. Работа трения протекает при высоких контактных напряжениях, вызывающих пластические деформации и повышение температуры в зоне контакта. Для сталей с повышенной твердостью преобладающим в износе является процесс, вызываемый пластическими деформациями. Износ гребней бандажей колесных пар локомотивов зависит от многих факторов: профиля бандажей, ширины колеи, соотношения твердости материалов бандажей и рельсов, конструкции экипажа и пути и других. При помощи корреляционного анализа выполнено ранжирование факторов, определяющих износ гребней бандажей колесных пар. С использованием основных положений изнашивания колеса и рельса установлено, что основными факторами, влияющими на интенсивность подрезов гребней являются направляющее усилие, действующее на гребень набегающего колеса и угол набегания колеса на рельс. Ф = У×α , кН × рад где У - направляющее усилие, кН; α - угол набегания, рад. В количественном отношении между этими факторами имеется взаимная связь, которую можно выразить через коэффициенты на основании результатов наблюдений за результатом износа в эксплуатации. Произведение направляющего усилия и угла набегания является фактор износа гребней бандажей колесных пар локомотивов Фактор износа зависит от характера динамического вписывания экипажа, который определяется параметрами экипажа и пути. Поэтому целесообразно выделить основные силы, действующие на экипаж в кривой, и конструкционные параметры подвижного состава и пути, влияющие на износ. Буксы в процессе эксплуатации могут иметь следующие неисправности: грение букс, ослабление заклепок сепаратора роликового подшипника, трещины и выкрашивание металла на поверхности качения и торцах роликов, разрыв внутренних колец подшипников, износ опорных мест под балансиры и опорных мест осевого упора. Грение буксы с роликовым подшипником возникает в результате неправильного ее монтажа, неисправности самих подшипников, и недостатка или излишка смазки. Ослабление или срез заклепок сепаратора роликоподшипника является следствием недоброкачественного металла заклепок и их клепки. Трещины и выкрашивание металла на поверхности качения и на торцах роликов происходят при неправильной технологии изготовления; разрыв внутренних колец роликовых подшипников — при посадке их с большим натягом или неправильной термической обработке. Рама тележки подвергается воздействию различных по своему характеру, величине и направлению сил. Это силы от надтележечного веса (веса кузова) и веса самих рам с размещающимися на них двигателями и другим оборудованием, тяговые и тормозные силы, переменные нагрузки, появляющиеся в связи с колебаниями локомотива в горизонтальной и вертикальной плоскостях. При воздействии этих сил могут возникнуть напряжения опасной величины, при которых в некачественных сварных швах в раме появляются трещины. Как правило, трещины располагаются там, гдо наибольшая концентрация напряжений: в местах приварки стоек буксовых поводков, в уголках, связывающих концевые балки с боковиной рамы, в кронштейнах для подвески тяговых электродвигателей, вообще в местах резкого изменения сечения, связанных с приваркой детали большой жесткости к относительно тонкой стенке несущих элементов (продольных и поперечных балок). В процессе эксплуатации в узлах автосцепного устройства вагонов возникают износы и различные повреждения отдельных деталей. Все дефекты должны быть своевременно выявлены и устранены, так как в пути следования любой из них может быть причиной саморасцепа автосцепок, обрыва поезда, падения деталей на путь. Трещины в корпусе автосцепки в указанных на рис. 9 местах не допускаются. Признаками трещин могут быть заусенцы, ржавчина, разрыв слоя краски, валик пыли или льда.  Рисунок 9 – Износы и повреждения корпуса автосцепки Провисание автосцепки более 10 мм происходит вследствие излома клина тягового хомута, разрыва соединительных планок или верхней тяговой полосы хомута (рис. 10, а, б). Расстояние 1 2 |