Полное освидетельствование колёнсых пар. Курсовик. Конструкция, условия работы и ремонт колёсных пар моторного вагона 1 Конструкция и условия работы колёсных пар

Скачать 71.7 Kb. Скачать 71.7 Kb.

|

|

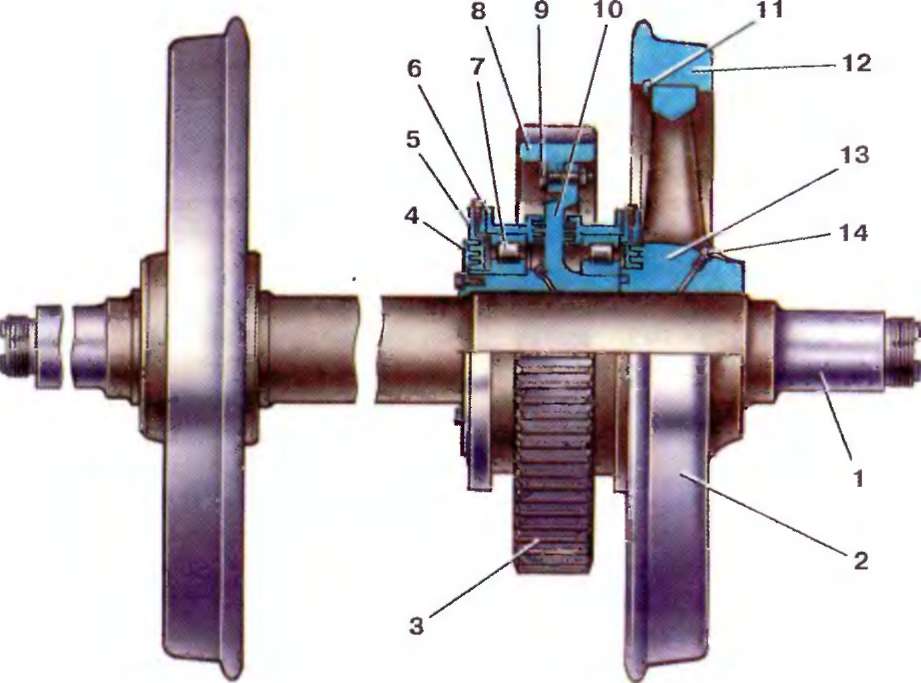

КОНСТРУКЦИЯ, УСЛОВИЯ РАБОТЫ И РЕМОНТ КОЛЁСНЫХ ПАР МОТОРНОГО ВАГОНА 1.1 Конструкция и условия работы колёсных пар Колесная пара - один из самых ответственных узлов механической части вагона, его опора. Шейки оси несут на себе всю нагрузку от веса кузова с пассажирами. Колесные пары жестко воспринимают все неровности пути и в то же время сами также жестко воздействуют на путь. Кроме того, колесные пары моторных вагонов преобразуют вращательное движение, передаваемое от тяговых двигателей, в поступательное движение поезда, а при электрическом торможении воспринимают замедляющее усилие от тяговых двигателей. Колесная пара сформирована из следующих элементов (Рисунок 1),  (Рисунок 1) – Колёсная пара моторного вагона электропоезда ЭР2Т 1 - ось колесной пары; 2 - колесный центр; 3 - зубчатое колесо; 4, 5 - лабиринтные крышки; 6 - обойма подшипника; 7 - подшипник; 8 - венец зубчатого колеса; 9 - призонный болт; 10 - ступица зубчатого колеса: 11 - бандажное кольцо; 12 - бандаж; 13 - ступица колеса; 14 - пробка двух колесных центров, бандажей 12 (как вариант, возможно применение безбандажных цельнометаллических колес). Кроме того, на оси колесной пары моторного вагона имеется зубчатое колесо 3 и подшипниковый узел опоры редуктора тяговой передачи. Ось колесной пары имеет несколько участков с различными диаметрами: буксовые шейки, предподступичные части, подступичные части для напрессовки колесных центров, шейку под опорные подшипники редуктора и среднюю часть. Переходы от одного участка к другому выполнены в виде плавных закруглений (галтелей) для уменьшения возникающих в металле напряжений. Колесо моторного вагона состоит из колесного центра, бандажа 12 и бандажного кольца 11. В середине колесного центра расположена ступица 13 для насадки на ось 1. Одиннадцать спиц соединяют ступицу центра с ободом, на который напрессовывают бандаж. К фланцу ступицы 10 призонными болтами 9 прикрепляют венец 8 зубчатого колеса. Ширина обода колесного центра 88 мм, наружный диаметр 900 мм. Внутренний диаметр бандажа должен быть примерно на 1,1-1,4 мм меньше, чем наружный диаметр обода. Диаметр поверхности катания нового бандажа 1056 3,5 мм, ширина бандажа 130 мм. Колесные пары прицепных вагонов формируют из цельнокатаных колес 3 (рис. 6.18), диаметр их поверхности катания 960 мм. По мере износа поверхности катания таких колес протачивают. Условия работы элементов колесной пары существенно отличаются друг от друга, поэтому для каждого элемента выбирают материал, более всего удовлетворяющий условиям работы. Колесные пары электропоездов разделяют на колесные пары моторных и колесные пары прицепных вагонов. В зависимости от конструкции колесного центра их классифицируют на спицевые, дисковые и цельнокатаные с бандажом. Для моторных вагонов электропоездов применяют колесные пары с литыми спицевыми центрами и съемными бандажами, а для прицепных — со стальными цельнокатаными колесами. 1.2 Методы ремонта и повышения надежности колесных пар В конструктивном отношении существует три пути повышения надежности колесных пар: -применение сталей новых марок, обладающих повышенными механическими свойствами; -поиск оптимальных линейных размеров колеса и оси, при которых силовой режим в условиях эксплуатации был бы приемлемым для выбранных материалов; -дальнейшее совершенствование технологии изготовления колесных пар. Помимо выбора более рациональных марок стали, интенсивно ведутся работы по созданию специальных колесных пар для грузовых вагонов, обладающих повышенными нагрузками от колесной пары на рельсы. Колесные пары таких вагонов отличаются большими диаметрами элементов оси. В последнее время разработана новая конструкция вагонной оси с цилиндрической средней и укороченной подступичной частью. Сопряжение между этими частями выполнено радиусом 100 мм. Такие оси изготавливают методом винтовой прокатки или радиально-ротационным способом. При изготовлении оси делается упрочнение галтелей путем накатывания роликами с поворачивающейся осью вращения и производится магнитный контроль. Экономия металла на одной такой оси составляет 22 кг. Кроме этого, новая ось более прочна и надежна, особенно в зоне прессовых соединений с колесами. Одним из перспективных путей дальнейшего повышения прочности вагонных осей является комбинированный способ поверхностного упрочнения, сочетающий закалку токами высокой частоты с поверхностным пластичным деформированием (ППД) путем обкатывания роликами. При изготовлении осей начинает широко внедряться радиально-ротацион-ная ковка одновременно четырьмя бойками, что повышает прочность и ударную вязкость металла. Ведутся работы по созданию облегченного колеса, снижающего расход металла для его изготовления. Большое место в исследованиях по созданию надежной колесной пары занимает обеспечение прочности посадки колес на ось. В результате установлены основные контролируемые параметры диаграммы запрессовки: конечные усилия, длина сопряжения и форма кривой. 1.3 Периодичность и сроки плановых технических обслуживаний и текущих ремонтов колесной пары В процессе работы тягового подвижного состава (ТПС) происходит износ деталей и агрегатов, ослабление их соединения. На износ влияет трение, динамические, тепловые, электромагнитные, коррозионные и другие воздействия. это приводит к нарушению нормального воздействия деталей в узлах. Происходит сцепление механической и электрической прочности, уменьшение мощности и эксплуатационной надежности локомотива. В результате возможно нарушение графика движения поездов, будет перерасход электроэнергии, снижение производительности и безопасности движения поездов. Если своевременно не принять меры, износ увеличится на столько, что узел откажет в работе, отдельные детали его могут разрушиться. Это приведет к отказу локомотива. Отказ (порча) в эксплуатации может привести к аварии и нарушению (возможны даже человеческие жертвы), вызвать большие перерывы в движении поездов. Для обеспечения надежной работы оборудования, продления периода естественных и предупреждения аварийных износов необходимы постоянный контроль за их работой и техническое оздоровление. Поэтому создана и функционирует планово- предупредительная система технического обслуживания и ремонта-комплекс организационных и технических мероприятий, определяющих порядок поддержания локомотивов в технически исправном состоянии в процессе эксплуатации между очередными плановыми обслуживаниями и ремонтами. Это позволяет содержать локомотивный парк с наименьшими материальными и трудовыми затратами. Ремонтное производство непрерывно развивается и совершенствуется на основе его механизации и автоматизации, применение современных средств технической диагностики, использование новых технических процессов, применение передовых методов труда, новых форм управления, планирование и организация контроля и качества, предупреждения повреждений и т.д. На него влияют также изменения в условиях и организации эксплуатации, появление локомотивов новых серий, отличающихся как новыми конструктивными решениями, так и применением новых материалов и методов их обработки. Распоряжение №3р от 17.01.05 г. «О системе технического обслуживания и ремонта локомотивов ОАО «РЖД» устанавливает следующие виды планово- предупредительного технического обслуживания и ремонта ТПС: техническое обслуживание (ТО), текущие (ТР) и капитальные (КР) ремонты. ТО является профилактическим мероприятием и предназначено для предупреждения появления неисправностей и поддержания работоспособности, чистоты и надлежащего санитарно-гигиенического состояния ТПС, обеспечения смазкой трущихся частей в межремонтный период, особого контроля за ходовыми частями, тормозным оборудованием, устройствами АЛСН, скоростемерами, приборами бдительности и радиосвязи, обеспечивающими безопасность движения поездов. Предусмотрены следующие виды технического обслуживания: ТО-1, ТО-2, ТО-4, ТО-5. Работы выполняют без разборки и ревизии узлов и агрегатов. К техническому обслуживанию локомотивов относится также их экипировка и подготовка к эксплуатационной работе - снабжения локомотивов необходимыми материалами (песком, смазкой, водой, обтирочными материалами), пополнение недостающим инструментом, сигнальными принадлежностями, инвентарем, средствами пожаротушения, запасными частями. Техническое обслуживание ТО-1 выполняет локомотивная бригада при приеме и сдачи локомотива на путях основного и оборотного депо в пунктах смены локомотивных бригад на станциях, при остановках на промежуточных станциях и в процессе эксплуатации. Объем работ, которое выполняет бригада с распределением обязанностей между локомотивными бригадами, машинистом и помощником машиниста, определяется начальником депо приписки локомотивов и утверждается начальником службы локомотивного хозяйства. Весь перечень работ разделяют на ряд циклов, указывают какие циклы должны выполнять бригады и конкретно машинист или помощник машиниста. Выполнение ТО-1 оформляют записью в журнале технического состояния локомотива формы ТУ-152, где указывают какая неисправность обнаружена и кем устранена. Ответственность за качественное выполнение ТО-1 и соблюдение техники безопасности возлагается на машиниста. Контроль за проведение ТО-1 осуществляют машинист инструктор и руководство депо. Техническое обслуживание ТО-2 поездных локомотивов производят высококвалифицированные слесари на специальных смотровых канавах в обустроенных тупиках технического обслуживания локомотивов под руководством мастеров. Размещение и порядок работы пунктов, обслуживающих локомотивы приписного парка, устанавливаются начальником железных дорог, а для локомотивов обращающихся между дорогами - Главным управлением локомотивного хозяйства. ПТОЛ (пункты технического обслуживания) оснащены необходимым технологическим оборудованием, приспособлениями, инструментом и нескончаемым технологическим запасом материалом и запасных частей. ПТОЛ является основным участком содержания в исправном состоянии локомотивов, находящихся в эксплуатации. Руководство ПТОЛ возлагается на старшего мастера, а руководство комплексной бригадой - на сменных мастеров. Начальник основного депо и его заместитель по ремонту обязаны систематически контролировать работу ПТОЛ, качество и своевременность проведения технического обслуживания локомотивов, содержание оборудования и условия работы слесарей. На каждом ПТОЛ должны быть основная техническая документация: перечень обязательных работ и график технического процесса ТО-2 данной серии локомотива; правила технического обслуживания и текущего ремонта локомотивов; основные действующие приказы ОАО «РЖД», управления железной дороги, перечень инструмента, приспособлений, измерительных приборов, нескончаемого запаса узлов, деталей, материалов, метизов; инструкция по освидетельствованию и ремонту колесных пар, роликовых подшипников, автосцепных устройств, автотормозного оборудования и применению смазочных материалов; технические указания и инструкции по эксплуатации локомотивов в зимних условиях; заводская инструкция по эксплуатации локомотивов данной серии; принципиальная схема пневматического оборудования локомотивов, плакаты по конструкции локомотивов, которые обслуживает ПТОЛ; технологические карты по важнейшим узлам; правила и инструкции по технике безопасности и производственной санитарии при эксплуатации и ремонте локомотивов. Техническое обслуживание ТО-2 маневровых, вывозных и передаточных локомотивов выполняют слесари совместно с локомотивными бригадами. Время между ТО-2 устанавливает начальник дороги в пределах 24-48 ч. Маневровые, вывозные, передаточные локомотивы проходят ТО-2, как правило, один раз в сутки, совмещая осмотр с экипировкой. Время простоя должно составлять 1 час-грузового локомотива, и 2 - пассажирского и электропоезда. Слесари производят осмотр ходовых частей с проверкой крепления болтовых, заклепочных, сварных и шарнирных соединений, предохранительных устройств. Проверяют уровень смазки в буксах моторно-осевых подшипников, редукторах зубчатой передачи, картерах компрессоров; при необходимости смазку добавляют. Особое внимание уделяют колесным парам, тормозной рычажной передаче, песочнице, крышевому оборудованию. Заменяют изношенные тормозные колодки, регулируют выход штоков тормозных цилиндров. При осмотре токоприемников обращают внимание на полоз, изоляторы, воздухопроводы, осматриваю пусковые резисторы, групповые переключатели, контакторы, аппараты защиты, аккумуляторную батарею. Локомотивы заправляют песком и водой. 2 ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РЕМОНТНЫХ ОПЕРАЦИЙ КОЛЕСНЫХ ПАР 2.1 Основные неисправности, причины и способы предупреждения В процессе эксплуатации на колесных парах возникают раличные дефекты, которые должны быть своевременно выявлены и устранены (чаще всего путем замены колесной пары). Неисправности колесных пар, такие, как ползуны (выбоины), навары, неравномерный прокат легко обнаруживаются при встрече поезда с ходу. Наличие на поверхности катания ползунов и наваров вызывает при каждом обороте колесной пары характерный удар колеса о рельсы. Прокат колеса является естественным следствием механического взаимодействия колеса с рельсами и тормозными колодками, в результате чего изнашивается профиль колеса. Восстановление профиля катания достигается при обточке, но при этом уменьшается толщина обода колеса. В процессе эксплуатации колесной пары за счет пластической деформации поверхностных слоев металла обода образуются наплывы на скосе наружной грани колеса. При неравномерном прокате происходит биение колесной пары и, за счет этого увеличенные и более частые колебания рессорных комплектов, слышны удары деталей рычажной передачи о детали тележки и рамы вагона, что влечет за собой вибрацию рамы тележки. Прокат измеряется абсолютным шаблоном на расстоянии 70 мм от внутренней грани колеса, т.е. в наиболее изнашиваемой части по кругу катания. Для определения размера проката шаблон накладывается на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, а опорная скоба опирается на вершину гребня. Опустив измерительную ножку до соприкосновения с поверхностью катання, проката прочитывают на вертикальной шкале шаблона. При наличии неравномерного проката он измеряется в нескольких местах по диаметру колеса и учитывается максимальное значение, а также разница между максимальным и минимальным значениями. Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают, так же как и при измерении проката. Измерительная ножка шаблона опускается по вертикали над самым глубоким местом ползуна. Глубина ползуна определяется как разница между величинами углубления и проката. При этом измерительная ножка должна оставаться на неизменном расстоянии от внутренней грани обода колеса. Абсолютным шаблоном измеряют также толщину гребня, которая замеряется на расстоянии 18 мм от его вершины с помощью горизонтального движка и должна быть в пределах установленных норм. Но, помимо этого, гребень может иметь большой вертикальный износ (подрез), который определяется отсутствием зазора между вертикальной гранью движка специального шаблона и гребнем колеса на высоте 18 мм. Кроме того, проверяя колесные пары после остановки поезда, необходимо убедиться в отсутствии любого размера поперечных трещин и раковин в ступице, диске, гребне, ободе колеса, оси. Размеры проката, выщербины кольцевых выработок на поверхности катания колеса, глубина поверхностного откола наружной грани обода колеса и протертости на средней части оси, толщина и ширина обода, длина продольной трещины и т.д. не должны превышать допустимыx норм. К продольным трещинам относятся такие, которые расположены под углом менее 30 градусов к продольной образующей оси, а к поперечным - если этот угол более 30 градусов. Признаками наличия трещин являются вздутие над ними краски, концентрация инея и скопление пыли или ржавчины в виде валика. Чтобы окончательно убедиться в наличии трещины, место предполагаемого ее расположения следует осторожно очистить от инея, пыли, ржавчины или краски и проверить магнитным щупом. Доказательством наличия трещины служит в этом случае обнаруженная с его помощью металлическая пыль. В дополнении к проверке магнитным щупом и особенно в случае, если обнаружена металлическяя пыль, обследуемое место следует зачистить металлической щеткой и внимательно осмотреть с помощью лупы. Толщину обода колеса измеряют толщиномером в наиболее изнашиваемой плоскости круга катания. Поэтому измерительная ножка также устанавливается на расстоянии 70 мм от линейки. Шаблон линейкой плотно прижимается к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводится под внутреннюю поверхность обода и затем измерительная ножка подводится до соприкосновения с поверхностью катания колеса при помощи движка. Размер толщины обода колеса определяется по шкале линейки. Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяются как разница между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет. При контроле технического состояния колесных пар необходимо также обращать внимание на наличие признаков ослабления и сдвига ступицы колеса подступичной части оси. На ослабление ступицы указывает выступившая ржавчина или масло в месте соединения оси со ступицей, разрыв краски по всему периметру этого соединения. При сдвиге в наружую сторону у ступицы появляется узкая полоска, имеющая цвет, резко отличающийся от цвета средней части оси, а если сдвиг внутрь, то происходит вспучивание краски вокруг ступицы колесной пары. Вагоны, у которых выявлены недопускаемые неисправности колесных пар или выходящие за пределы допуска, от поезда отцепляются и направляются для смены колесных пар. Исключение составляет навар, который в грузовых поездах, а также в пассажирских, обращающихся со скоростью не выше 120 км/ч, допускается устранять абразивным кругом. При этом на зачищенном месте не должно быть трещин, а углубление допускается не более 0,5 мм; переход от зачищенной поверхности к незачищенной следует делать плавным; зачищенная поверхность должна располагаться заподлицо с прилегающими бездефектными участками. |