Приводы подвагонных генераторов. 2-22 Приводы подвагонных генераторов. Назначение и типы приводов

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

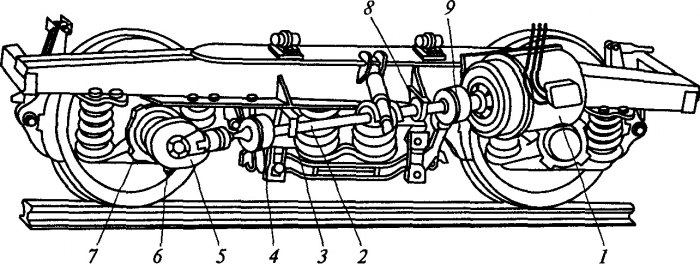

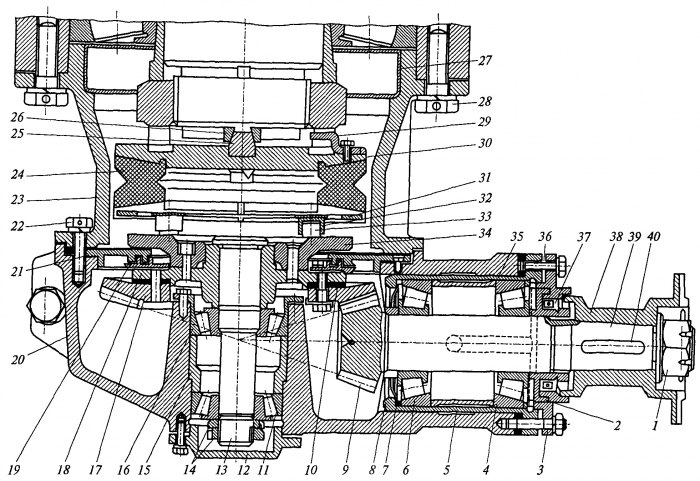

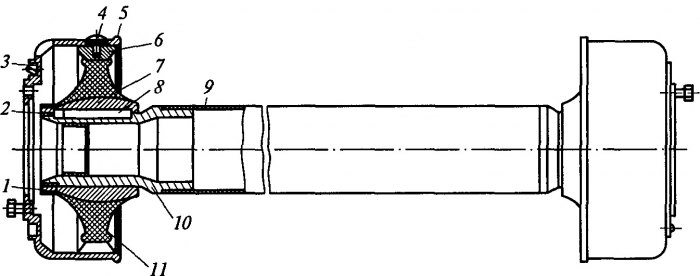

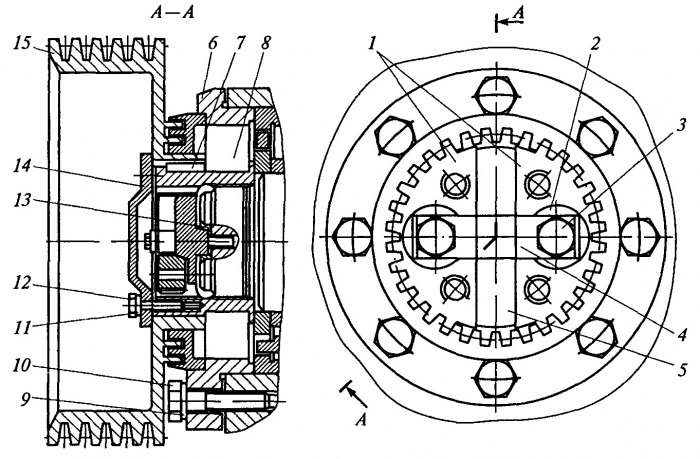

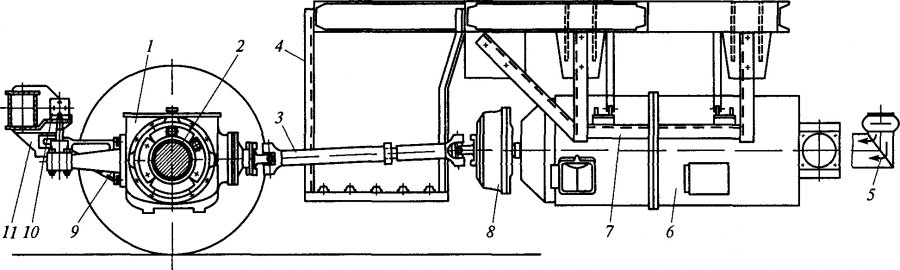

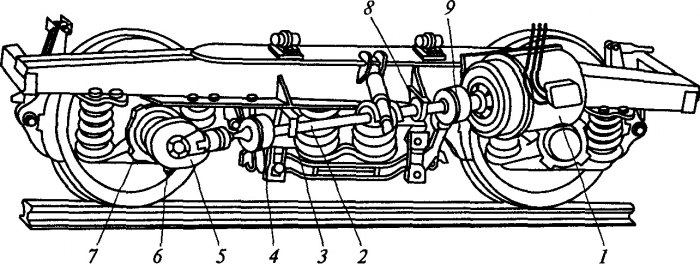

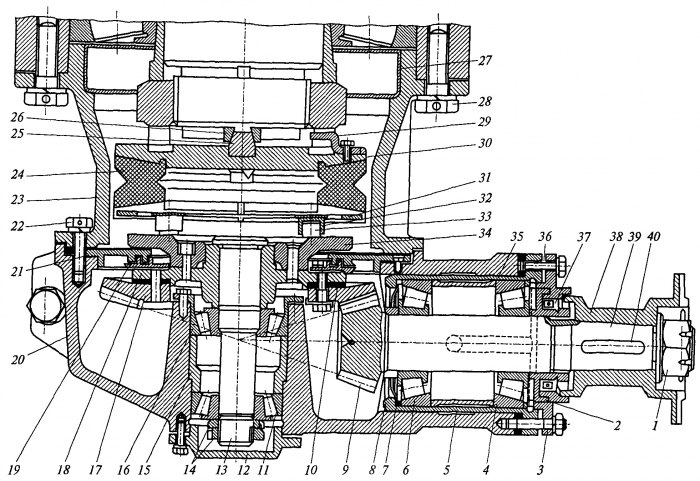

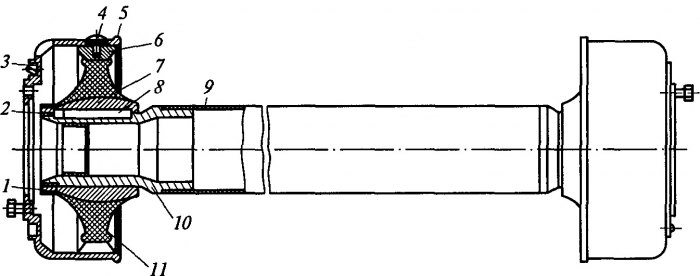

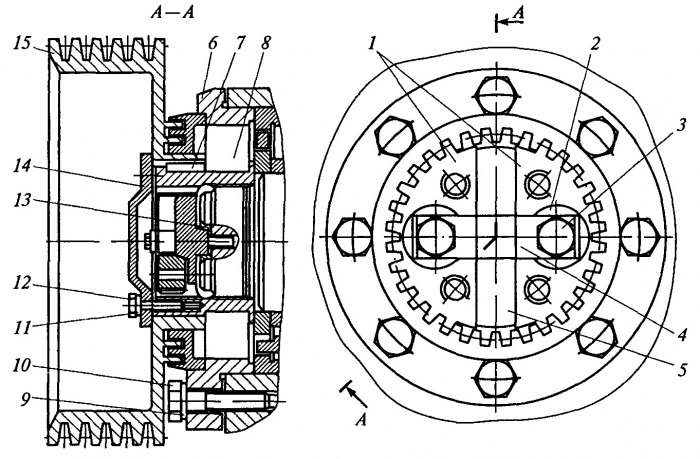

Тема 1.2 Механическая часть вагонов ВХ 2 курс 2/22 НАЗНАЧЕНИЕ И ТИПЫ ПРИВОДОВ Привод подвагонного генератора обеспечивает передачу вращающего момента якорю генератора от оси колесной пары. Конструкции приводов разнообразны: могут использоваться ременная передача с плоскими или клиновыми (текстропными) ремнями, редуктор, карданный вал. В зависимости от наличия указанных устройств различают приводы следующих типов: плоскоременный, клиноременный (текстропный), текстропно-карданный, редукторно-карданный, текстропно-редукторно-карданный. Кроме того, все приводы можно разделить на две группы в зависимости от того, от какой части колесной пары вагона передается вращение: от торца шейки оси или от средней части оси. Наличие на вагоне того или иного типа привода обусловлено мощностью и типом подвагонного генератора, скоростью движения поезда, годом постройки вагона. На вагонах, не оборудованных системой кондиционирования воздуха и не имеющих мощных потребителей электроэнергии, может применяться ременный, текстропно-карданный, текстропно-редукторно-карданный привод или редукторно-карданный привод от торца оси. На вагонах с кондиционированием воздуха используется карданный привод от средней части оси через редуктор. Ниже рассмотрены приводы, наиболее распространенные в настоящее время на пассажирских вагонах железных дорог России и стран СНГ. ПРИВОДЫ ОТ ТОРЦА ШЕЙКИ ОСИ КОЛЕСНОЙ ПАРЫ Приводы генератора от торца шейки оси колесной пары весьма просты по конструкции, достаточно легки, удобны для осмотра, текущего содержания и ремонта. Редукторно-карданный привод. На вагонах без кондиционирования воздуха зарубежной постройки с 1960 г. эксплуатируются ре-дукторно-карданные приводы от торца оси колесной пары с редукторами типов РК-6 (Польша) и «Фага-II» (Германия). С 1963 г. в качестве типового используется привод с редуктором РК-6, имеющим передаточное число 2,529. Приводы с редуктором «Фага-II» ставились на вагоны постройки Германии (купейные, рестораны, вагоны с купе-буфетом). По принципу работы указанные приводы аналогичны, но имеют разные передаточные числа и некоторые отличия в конструктивном исполнении. Генератор 1 (рис. 8.1) с приводом от торца оси колесной пары установлен под углом 6° к горизонту и соединен с редуктором 5 карданным валом 2, снабженным эластичными шарнирами 4 и 9. Предохранительные скобы 3 и исключают возможность падения карданного вала на путь. Для заливки в редуктор масла служит отверстие, закрытое пробкой 7. Отверстие для слива масла закрывается пробкой 6 с магнитом, собирающим частицы металла, которые образуются при изнашивании вращающихся деталей редуктора. Промежуточная часть 23 (рис. 8.2) редуктора привода укреплена болтами 28 на торце буксы колесной пары. Внутри промежуточной части размещена эластичная муфта сцепления редуктора с осью. Муфта состоит из стальной ступицы 30, диска 31 и резиновой муфты 24, которая привулканизирована к ступице и диску. Ступица соединяется с осью вагона ведомым клином 25, который входит в ведущий клин 26. Оба клина вместе со ступицей закреплены винтами в пазу торца оси колесной пары. На металлическом диске 31 имеются четыре поводковые втулки 32, внутрь которых входят поводковые пальцы 33 диска 34. Камера буксы отделена от камеры промежуточной части шайбой 27. К эластичной муфте привернута скоба 29, которая входит концом в прорезь гайки на торце колесной пары и предохраняет ее от самоотвинчивания.  Рис. 8.1. Редукторно-карданный привод от торца шейки оси колесной пары: 1 — генератор; 2 — карданный вал; 3, 8 — предохранительные скобы; 4, 9 — эластичные шарниры; 5 — редуктор; 6 — пробка отверстия для слива масла; 7 — пробка отверстия для заливки масла В стальном литом корпусе 20 редуктора размещена пара конических шестерен, с помощью которых движение от оси колесной пары вагона передается генератору. Венец 17 большой шестерни прикреплен болтами к ступице 18, напрессованной на вал 13. Этот вал вращается в двух конических роликовых подшипниках 77 и 16, разделенных дистанционной втулкой 15. Подшипники закреплены на валу гайками 14 со стопорными шайбами и закрыты крышкой 12. С другой стороны к ступице болтами прикреплен диск 34 с поводковыми кольцами.  Рис. 8.2. Редуктор привода: 1 — гайка; 2, 21 — лабиринтные кольца; 3, 12— крышки; 4, 6,11,16— конические роликовые подшипники; 5 — втулка; 7, 8, 19, 37— кольца; 9 — малая коническая шестерня; 10, 36— прокладки; 13, 39— валы; 14— гайки со стопорными шайбами; 15, 35 — дистанционные втулки; 17 — венец большой шестерни; 18, 30, 38 — ступицы; 20 — корпус редуктора; 22, 28 — болты; 23 — промежуточная часть; 24 — резиновая муфта; 25 — ведомый клин; 26 — ведущий клин; 27 — шайба; 29 — скоба; 31 — диск; 32 — поводковая втулка; 33 — поводковый палец; 34 — диск с поводковыми кольцами; 40 — шпоночное отверстие Подшипники и конические шестерни смазываются при разбрызгивании масла, залитого в корпус редуктора. Масло собирается в сборнике в верхней части корпуса, откуда по каналу стекает в камеру подшипников и снова в корпус редуктора. Чтобы масло не вытекало из редуктора в промежуточную часть, установлено лабиринтное кольцо 21. Зазор между лабиринтным кольцом 21 и кольцом 19 регулируется прокладками 10. С большой конической шестерней сцеплена малая коническая шестерня 9, изготовленная заодно с валом 39, который вращается в конических роликовых подшипниках 4 и 6, помещенных в специальную втулку 5 и разделенных дистанционной втулкой 35. Подшипники 4, 6 и шестерня 9 смазываются маслом, разбрызгиваемым большой шестерней и попадающим в полость между кольцами 7и 8. Лишнее масло стекает по каналам в корпус 20 редуктора, прикрепленный болтами 22 к промежуточной части. На конусный конец вала 39 насажена ступица 38, закрепленная на валу шпонкой, вставляемой в отверстие 40, и гайкой 1. Подшипниковая втулка 5 закрывается крышкой 3 с уплотняющим кольцом 37, прокладкой 36 и лабиринтным кольцом 2. Для контроля за нагревом подшипников в корпусе редуктора установлен термодатчик. Вращение от оси колесной пары к валу генератора передается через редуктор и карданный (приводной) вал.  Рис. 8.3. Карданный вал: Рис. 8.3. Карданный вал:1 — гайка; 2 — шайба; 3 — грузик; 4 — болт; 5 — фланец; 6 — сегмент; 7 — втулка; 8 — шпонка; 9 — труба; 10 — наконечник; 11 — резиновый шарнир Карданный вал (рис. 8.3) представляет собой трубу 9. К обоим концам приварены стальные наконечники 10 с резиновыми шарнирами 11, которые компенсируют перемещение редуктора и генератора, а также гасят удары и инерционные нагрузки. Резиновый шарнир привулканизирован внутренней частью к стальной втулке 7, а наружной — к стальному сегменту 6.  Шарнир крепится на наконечнике 10 шпонкой 8, гайкой 1 и шайбой 2. В верхней части шарниров сегментами 6 и болтами 4 крепятся фланцы 5, которыми карданный вал с одной стороны прикрепляется к редуктору, а с другой — к генератору. Балансировка вала производится грузиками 3. Текстропно-редукторно-карданный привод. Такой привод применяется на купейных и некупейных вагонах без кондиционирования воздуха постройки заводов Германии и ТВЗ. Он устанавливается на тележки КВЗ-ЦНИИ с котловой стороны вагона и приводит в действие генератор, укрепленный на раме этой же тележки. Привод (рис. 8.4) состоит из ведущего 9 и ведомого 7 шкивов, четырех клиновых (текстропных) ремней 8, редуктора 6, карданного вала 12, натяжного и предохранительных устройств. Ведущий шкив привода закреплен на торце шейки оси колесной пары, ведомый шкив вместе с редуктором установлен на раме тележки, редуктор соединен с генератором карданным валом. Передаточное число редуктора — 2,9, передаточное число привода — 4,05, что обеспечивает включение генератора в работу при скорости движения поезда 32... 45 км/ч. Подвагонный генератор упруго подвешен к опорной плите рамы тележки при помощи четырех армированных блоков. Такая подвеска не передает высокочастотные колебания на плиту рамы тележки. Предохранительные устройства 5 и 77 предотвращают падение на путь редуктора, генератора и карданного вала в случае обрыва их креплений. Натяжение ремней регулируется натяжным устройством, состоящим из пружины 3, гайки 2 и винта 1. Раньше ведущий шкив крепился к торцу шейки оси колесной пары специальной гайкой. В настоящее время применяется более надежное крепление с помощью зубчатых сегментов. Оно аналогично по конструкции креплению, используемому в текстропно-карданном приводе. Текстропно-карданный привод. Для внедрения на купейных и некупейных вагонах без кондиционирования воздуха постройки заводов Германии и ТВЗ подвагонных генераторов с меньшей номинальной частотой вращения потребовался привод генератора с меньшим передаточным числом, которое могла обеспечить одна ременная передача. Таким образом, необходимость применения в приводе редуктора отпала. Новый привод получил название тек-стропно-карданного. Текстропно-карданный привод ТК-2 (рис. 8.5) обеспечивает требуемую мощность генератора в диапазоне скоростей движения поезда 40... 160 км/ч. Передаточное число привода — 2,7 (с учетом 3 % упругого скольжения). Привод состоит из узла ведущего шкива 6, расположенного на буксовом узле колесной пары, комплекта приводных клиновых ремней 5, узла ведомого шкива 4, натяжного устройства 3, карданного вала 9, подвески 7 генератора 8 и предохранительных устройств 1, 10. В узел ведущего шкива (рис. 8.6) входят ведущий шкив 15, зубчатая гайка 8 с коническим хвостовиком, крестовина 5, два зубчатых сегмента 7, два клина 13, крепительная крышка 6 с лабиринтным уплотнением, шпонка 7. Зубчатые сегменты 1 входят в зацепление с гайкой 8 и крепятся вместе с крестовиной 5 к торцу оси колесной пары болтами 3. Болты стопорятся стопорной пластиной 4. Под болты установлены тарельчатые пружины 2. Шкив 15 насаживается на коническую поверхность гайки 8 и крепится крышкой 14 с восемью болтами 12. Для предотвращения отворачивания под болты устанавливаются пружинные шайбы 11. Вращение от ведущего шкива к ведомому (см. рис. 8.5) передается с помощью комплекта приводных клиновых ремней 5.  Рис. 8.5. Текстропно-карданный привод ТК-2: 1 — предохранительный болт; 2 — корпус; 3 — натяжное устройство; 4 — ведомый шкив; 5 — клиновые ремни; 6 — ведущий шкив; 7 — подвеска генератора; 8 — генератор; 9 — карданный вал; 10 — предохранительная скоба карданного вала Узел ведомого шкива состоит из корпуса 2 (см. рис. 8.5) сварной конструкции, в котором установлен вал с опорами качения. На валу расположен ведомый шкив 4 с резьбовыми отверстиями для крепления съемника. Шкив крепится гайкой со шплинтом. Опоры вала — радиальные подшипники. Подшипниковые узлы закрыты крышками с масленками. Вал уплотняется четырьмя войлочными кольцами. На коническом конце вала крепится фланец, который служит для соединения вала с карданным валом 9. Подшипниковые узлы корпуса 2 заполнены смазкой ЦИАТИМ-201. Узел ведомого шкива подвешен к раме тележки на валике шарнирной подвески. Регулировка осевого положения узла ведомого шкива осуществляется регулировочными шайбами. В комплект натяжного устройства 3 клиноременной передачи входят пружина, ее опора, шайба, рычажная гайка, фланец с металлокерамическими втулками и натяжной винт.  Рис. 8.6. Ведущий шкив, установленный на торце шейки оси колесной пары при помощи зубчатых сегментов: 1 — зубчатые сегменты; 2 — тарельчатая пружина; 3 — болт; 4 — стопорная пластина; 5 — крестовина; 6, 14 — крышки; 7 — шпонка; 8 — зубчатая гайка; 9, 11 — пружинная шайба; 10, 12 — болты; 13 — клин; 15 — ведущий шкив Карданный вал 9 служит для передачи вращательного движения валу генератора и состоит из двух частей: сварного карданного вала и кардана в сборе, имеющих шлицевое соединение. Шлицевое соединение уплотняется торцовым уплотнением, а подвижное — войлочным сальником и жестким кожухом. Шарнир кардана вращается в игольчатых подшипниках, которые с одной стороны закрыты крышкой подшипника, а с другой — уплотнением. Смазка шлицевого соединения осуществляется масленкой. Подвеска 7 генератора состоит из концевой балки с приваренными четырьмя кронштейнами, к ним крепятся уголки, на которых подвешен генератор 8. Предохранительные устройства привода служат для страховки в случае разрушения силовых несущих конструкций и они включают в себя предохранительный болт 1 узла ведомого шкива и предохранительные скобы 10 карданного вала. Предохранительный болт расположен рядом с шарнирной подвеской в кронштейне. Он входит в пазы узла ведомого шкива и стопорится корончатой гайкой со шплинтом. Скобы 10 крепятся к проушинам концевой балки рамы тележки четырьмя болтами с гайками и шплинтами. ПРИВОДЫ ОТ СРЕДНЕЙ ЧАСТИ ОСИ КОЛЕСНОЙ ПАРЫ На вагонах и вагонах-ресторанах, оборудованных установками для кондиционирования воздуха, редуктор привода подвагонного генератора редукторно-карданный и установлен на средней части оси колесной пары. С 1965 г. заводы Германии поставляли купейные и служебные вагоны, а с 1966 г. и вагоны-рестораны с редукторами типа EUK-160-1М. В связи с увеличением емкости холодильных установок в вагоне-ресторане и с целью исключения редуктора в приводах от торца оси с 1977 г. выпускаются вагоны с приводами, где установлены редукторы ВБА-32/2. Технические характеристики приводов с редукторами EUK-160-1M и ВБА-32/2 EtfK-160-lM ВБА-32/2 Мощность, кВт.................................. 38,4 44,68 Передаточное число...........................2,99 3,727 Частота вращения генератора, мин"1.............................................600...700 625...770 Максимальная частота вращения, мин"1............................................................3000 3692 Масса привода, кг..............................1808 1286 Приводы с редукторами EUK-160-1M и ВБА-32/2 монтируются на тележках КВЗ-ЦНИИ и эксплуатируются в поездах со скоростью движения до 160 км/ч.  Рис. 8.7. Привод с редуктором EUK-160-1M: 1 — редуктор; 2 — ось колесной пары; 3 — карданный вал; 4 — подвесной поддон; 5— воздуховод; 6 — электромашинный преобразователь; 7 — рама подвески преобразователя; 8 — муфта сцепления; 9 — предохранительный кронштейн; 10 — опора; 11 — предохранительная скоба  Рис. 8.8. Привод с редуктором ВБА-32/2: Рис. 8.8. Привод с редуктором ВБА-32/2:1 — рама тележки; 2 — опора; 3 — редуктор; 4 — карданный вал; 5 — улавливающее устройство карданного вала; 6 — резинометаллическая муфта; 7 — предохранительное устройство; 8 — предохранительная скоба; 9 — резинометаллические опоры генератора; 10 — генератор; 11 — кронштейн подвески генератора; 12 — рама кузова вагона Редуктор EUK-160-1M 1 (рис. 8.7) укреплен на средней части оси 2, вращение от которой через пару конических шестерен передается карданному валу 3, муфте сцепления 8 и якорю преобразователя 6. Кронштейн 9 со скобой 11 и подвесной поддон 4 предохраняют редуктор и карданный вал от падения на путь при случайном повреждении. Опора 10 обеспечивает горизонтальное положение оси малой шестерни. Электромашинный преобразователь состоит из трехфазного двигателя и генератора постоянного тока с переключателем полярности. Роторы двигателя и генератора имеют общий вал. Охлаждается преобразователь воздухом, подаваемым по воздуховоду 5 из кузова вагона. Воздух засасывается вентилятором, смонтированным на валу между генератором и двигателем, обдувает генератор и выбрасывается через нижнее отверстие в атмосферу. Под вагоном преобразователь устанавливается на сварной раме 7, которая крепится на раме кузова вагона при помощи болтов с корончатыми гайками. Лапы-приливы корпуса преобразователя опираются на полки подвески рамы через опорные профильные втулки, резиновые кольца и поддоны. Упругое соединение преобразователя с кузовом позволяет уменьшить вредное воздействие на преобразователь толчков и вибраций, возникающих при движении вагона. Перемещение преобразователя вдоль оси вагона ограничивается упорами, которые также предохраняют преобразователь от падения на путь при его изломе. Привод с редуктором ВБА-32/2 (рис. 8.8) аналогичен по конструкции приводу с редуктором EUK-160-1M, но имеет некоторые особенности. Редуктор 3 закреплен на средней части оси, вращение от которой передается карданному валу 4, защитной муфте б и якорю генератора трехфазного тока 10. Кронштейн с аварийной опорой 2, устройства 5 и 7, скобы 8 предохраняют редуктор, карданный вал и муфту генератора от падения на путь при их повреждении. Привод с редуктором ВБА отличается от привода с редуктором EUK конструкцией генератора, муфты и узла крепления опоры привода и весит на 626 кг меньше. ОБСЛУЖИВАНИЕ ПРИВОДА ГЕНЕРАТОРА Обслуживание привода генератора в пути следования возложено на поездного электромеханика, технический осмотр и уход в пунктах формирования и оборота — на работников пункта технического обслуживания. Проводник вагона должен следить за работой привода, при обнаружении неисправности обязан вызвать электромеханика или начальника поезда и в случае необходимости принять меры к экстренной остановке поезда. Проводник должен уметь выявить внешним осмотром неисправности привода генератора: ослабление крепления всех узлов привода, сдвиг редуктора на оси колесной пары, течь масла через уплотнения. Важным признаком, характеризующим работу редуктора, является нагрев его работающих узлов. У исправного редуктора нагрев не должен превышать 40... 50 °С, что позволяет контролировать температуру нагрева на ощупь. При отправлении из пункта формирования или оборота зимой не должно быть льда на карданном валу, выбоины (ползуна) на приводной колесной паре более 0,5 мм. После отправления из пункта формирования или оборота при достижении скорости 40 км/ч проводник проверяет исправность работы приводов генератора включением генератора на нагрузку. Неисправность привода генератора может быть вызвана недостатком или излишком масла в редукторе, неисправностью отдельных деталей либо неправильной сборкой редуктора привода в целом. При сильном нагреве редуктора на торце шейки оси колесной пары в пути следования его снимают с тележки вместе с карданным валом, буксу закрывают крышкой, а редуктор убирают в вагон. Если неисправен редуктор на средней части оси, карданный вал снимают, и вагон следует с ограниченной скоростью до ближайшей станции. При шуме (стуке) под вагоном, отличающемся от нормального шума при движении вагона, необходимо на ближайшей станции осмотреть тележки и привод с целью выявления дефекта. Если слышны сильные удары под вагоном, указывающие на значительный дефект, следует остановить поезд, осмотреть тележки и привод и установить причину стука, о неисправности сообщить начальнику поезда.         |