Реферать. Реферат ПТМ. Машины и устройства непрерывного транспорта. Пневмотранспорт сыпучих материалов

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

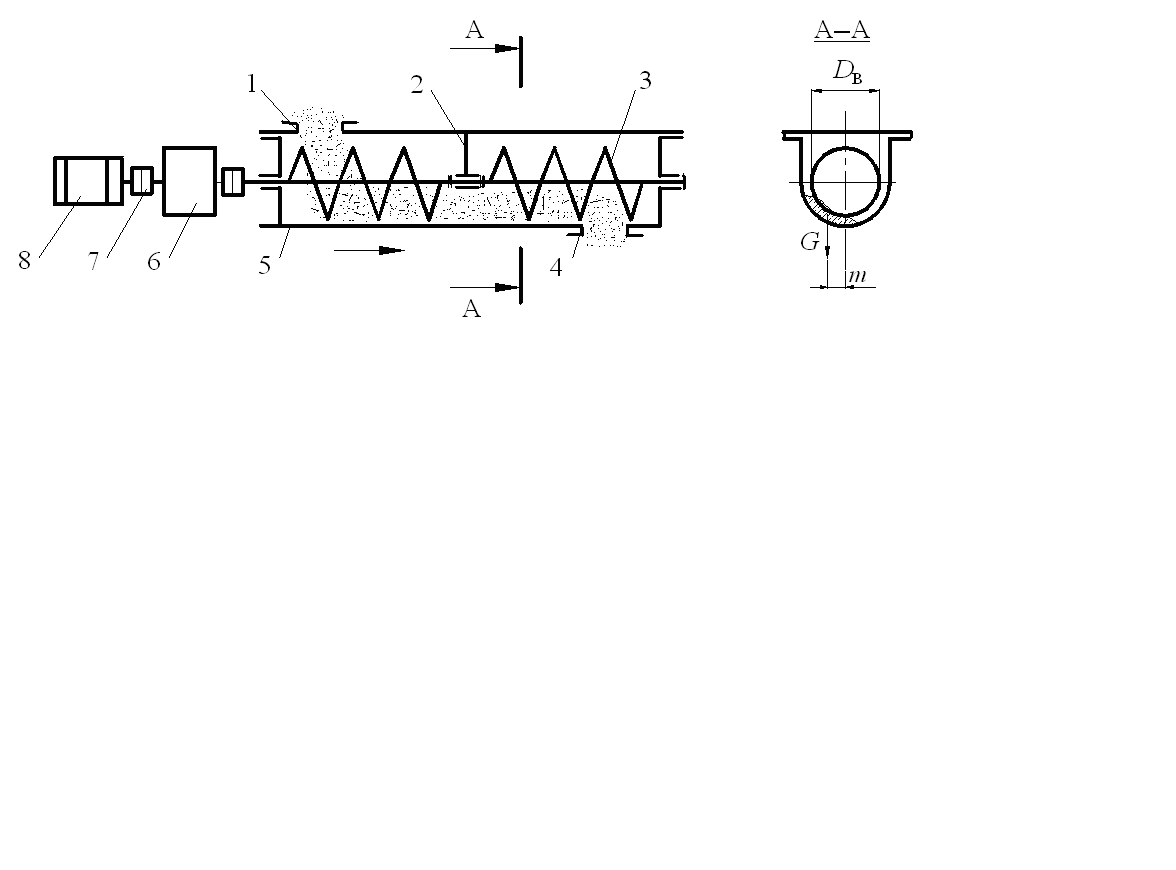

|

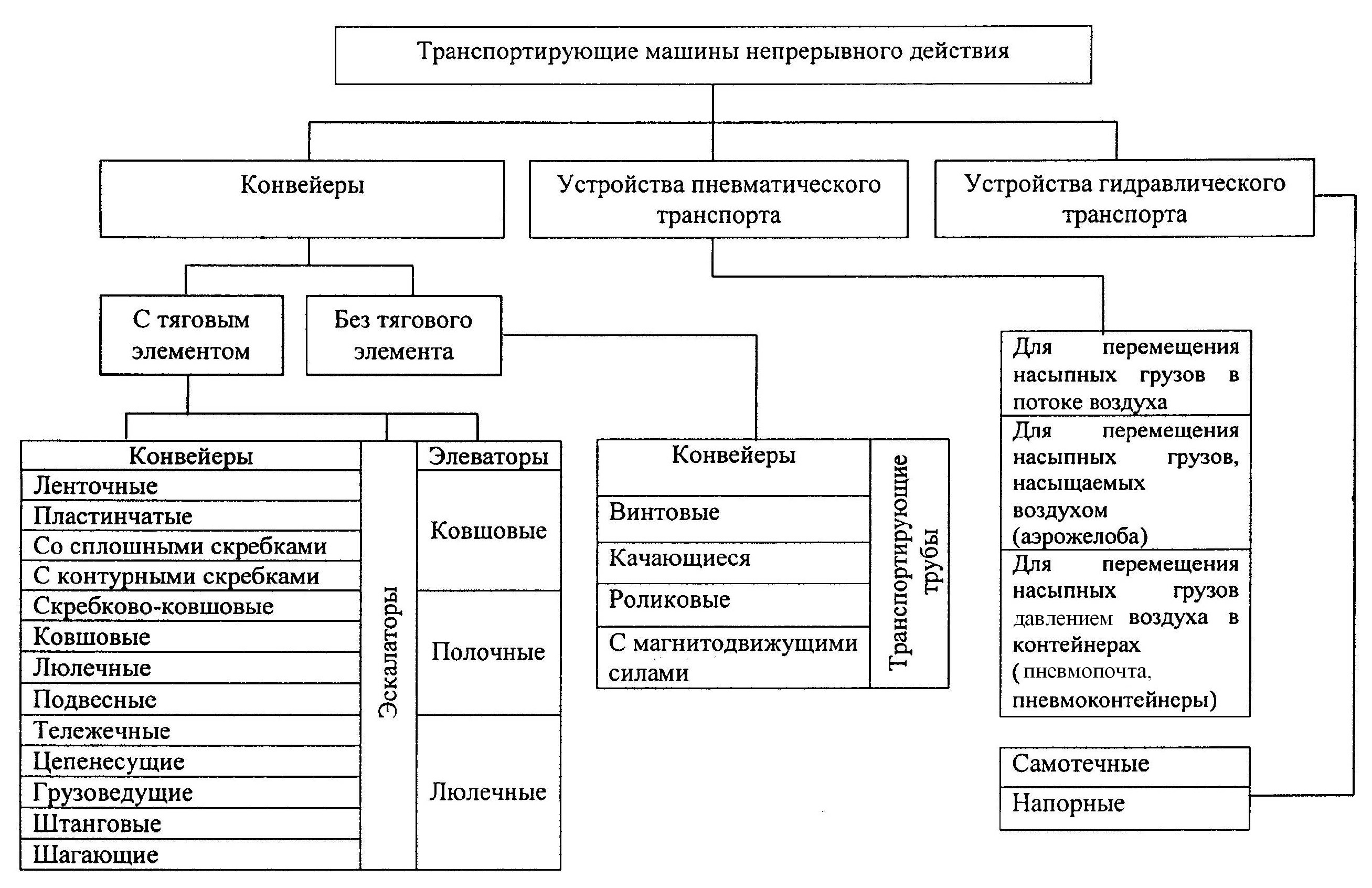

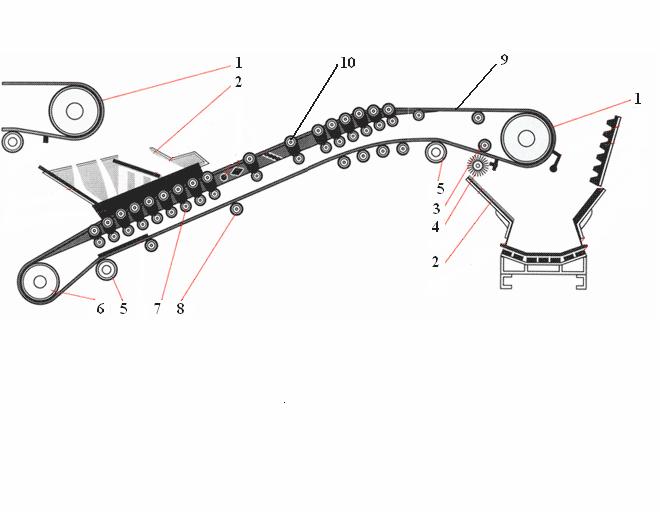

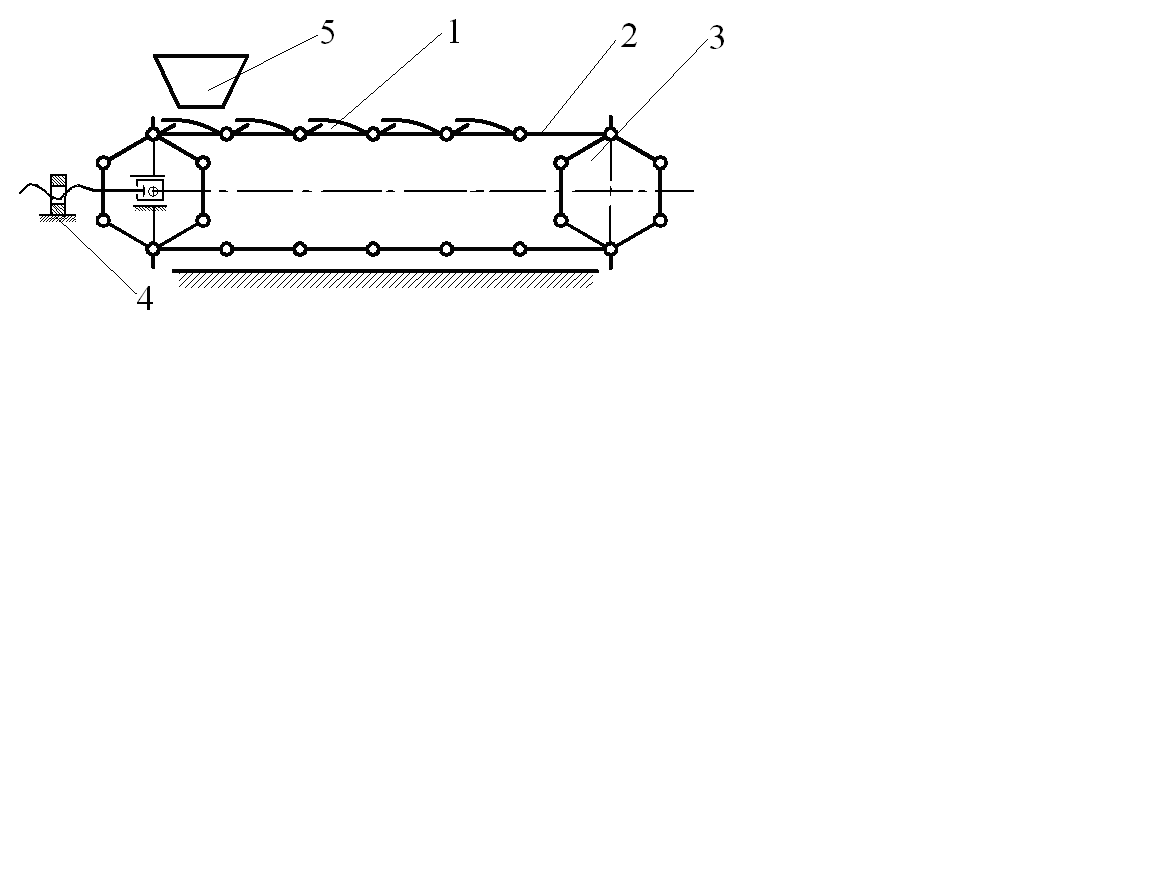

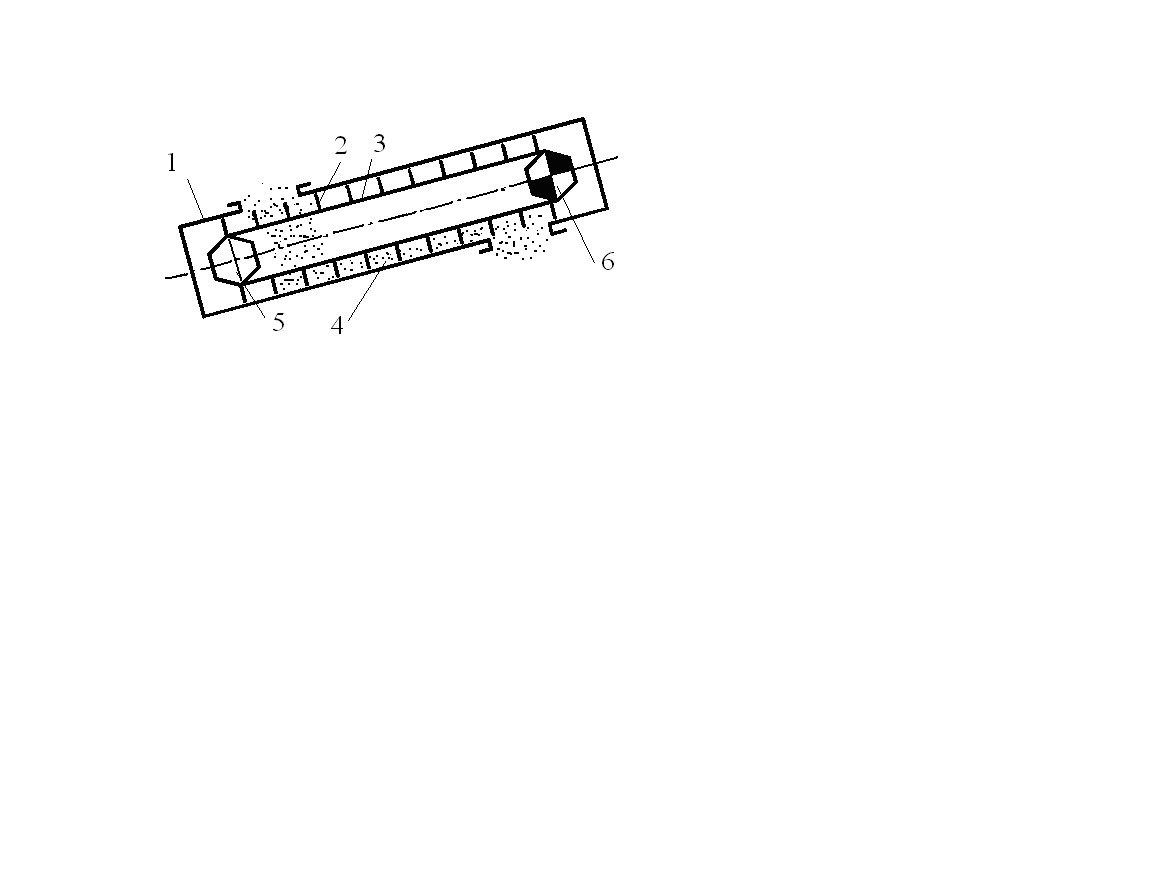

Федеральное агентство железнодорожного транспорта Федеральное государственное бюджетное образовательное учреждение высшего образования «ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ императора Александра I» Кафедра «Подъёмно-транспортные, путевые и строительные машины» Дисциплина: «Конструкции подъёмно-транспортных, строительных, дорожных средств и оборудования» Реферат на тему: «Машины и устройства непрерывного транспорта. Пневмотранспорт сыпучих материалов» Выполнил студент факультета ТЭС группы ПТМ-613 ___________Сызранов И.Ю. подпись, дата Санкт-Петербург 2017 СОДЕРЖАНИЕ Введение……………………………………………………………….………….3 1. Роль и назначение транспортирующих машин………………………………………...…………………………………...4 1.1 Виды транспортирующих машин 4 1.2 Назначение машин непрерывного транспорта 4 1.3 Классификация транспортирующих машин 5 2. Машины непрерывного транспорта с тяговым органом 7 2.1 Ленточные конвейры 7 2.2 Цепные конвейеры 8 2.2.1 Пластинчатые конвейеры 9 2.2.2 Скребковые конвейеры 10 2.3 Элеваторы 12 3. Машины непрерывного транспорта без тягового органа 13 4. Основные направления развития отрасли 15 5. Пневмотранспорт сыпучих материалов...…………………………………..17 Заключение 21 Список используемой литературы 22 ВВЕДЕНИЕ Основой системы массового поточного производства в начале ХХ в. стал сборочный конвейер, создателем которого принято считать американского промышленника, одного из основателей автомобильной промышленности США Генри Форда (1863–1947 гг.). Сегодня любое промышленное производство оснащено средствами механизированного межоперационного транспорта. Сборочные конвейеры составляют базу современного машиностроения, обеспечивая согласованное и взаимосвязанное выполнение рабочих процессов, устанавливая стабильный ритм работы предприятий. Для машин непрерывного действия характерно непрерывное перемещение насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки, при этом рабочее и обратное движения грузонесущего элемента происходят одновременно. Транспортирующие машины отличаются высокой надежностью, удобством эксплуатации и обслуживания; имеют большую длину транспортирования; работают в автоматическом режиме в комплексе с технологическим оборудованием; обеспечивают высокую производительность благодаря непрерывности процесса транспортирования. Отечественное машиностроение обеспечивает производство и поставку практически всех основных видов машин непрерывного транспорта. 1. РОЛЬ И ЗНАЧЕНИЕ ТРАНСПОРТИРУЮЩИХ МАШИН 1.1 Виды транспортирующих машин По принципу действия подъемно-транспортные машины делятся на две группы: периодического и непрерывного действия. К первым относятся грузоподъемные краны всех типов, лифты, средства напольного транспорта (тележки, тягачи, погрузчики), подвесные рельсовые и канатные дороги периодического действия, скреперы и др. подобные машины; ко вторым (их также называют машины непрерывного транспорта или транспортирующие машины) – конвейеры различных типов, устройства пневматического и гидравлического транспорта. Машины непрерывного действия характеризуются непрерывным перемещением насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Перемещаемый насыпной груз располагается сплошным слоем на несущем элементе машины или отдельными порциями в непрерывно движущихся последовательно расположенных ковшах, коробах и др. емкостях. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом рабочее (с грузом) и обратное (без груза) движения грузонесущего элемента происходят одновременно. Благодаря непрерывности перемещения груза, отсутствию остановок для загрузки и разгрузки и совмещению рабочего и обратного движений грузонесущего элемента машины непрерывного действия имеют высокую производительность. 1.2 Назначение машин непрерывного транспорта Конвейеры являются составной частью технологического процесса предприятия и основными средствами комплексной механизации и автоматизации погрузочно-разгрузочных и складских операций. Высокая производительность машин непрерывного транспорта обеспечивается: непрерывностью процесса перемещения; отсутствием остановок для загрузки или разгрузки; совмещением рабочего и обратного движений грузонесущего элемента. Особую группу транспортирующих машин и установок составляют работающие совместно с ними вспомогательные устройства: питатели, весы, погрузочные машины, бункера, затворы, дозаторы и др. Промышленный транспорт по территориальному признаку подразделяется на внешний и внутренний (внутризаводской). Внешний транспорт предназначен для доставки на предприятие сырья, топлива, полуфабрикатов, готовых изделий и других материалов; вывоза с предприятия готовой продукции и отходов. Внутренний (внутризаводской) транспорт классифицируется на межцеховой и внутрицеховой. Выбор средства межцехового транспортирования определяется масштабом и типом производства. Рациональным решением является объединение межцехового и внутрицехового транспортирования, исключая промежуточные перегрузки. Наиболее целесообразным является широкое использование автоматических линий, объединяющих в процессе перемещения технологические операции с изделиями (закалка, отпуск, очистка, охлаждение, окраска, сушка, упаковка и др.). Тесная связь конвейеров с общим технологическим процессом предъявляет к ним высокие требования: надежность, прочность, долговечность, удобство в эксплуатации, способность работать в автоматическом режиме. Конвейеры применяются во всех областях народного хозяйства благодаря высокой производительности, непрерывности перемещения и высокой степени автоматизации. Конструкции конвейеров очень разнообразны. 1.3 Классификация транспортирующих машин Транспортирующие машины имеют конструктивные особенности и различаются: – по способу передачи перемещаемому грузу движущей силы: действующие при помощи механического привода; самотечные устройства, в которых груз перемещается под действием собственной силы тяжести; устройства пневматического и гидравлического транспорта, в которых движущей силой является поток воздуха или струя воды. – по характеру приложения движущей силы и конструкции: с тяговым элементом (лентой, цепью, канатом); без тягового элемента; – по роду перемещаемых грузов: для насыпных и для штучных грузов; – по направлению и трассе перемещения грузов: вертикально замкнутые горизонтально замкнутые пространственные Классификация транспортирующих машин непрерывного действия представлена на рис. 1.1.  Рис. 1.1. Классификация транспортирующих машин непрерывного действия 2. МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА С ТЯГОВЫМ ОРГАНОМ 2.1 Ленточные конвейеры Ленточные конвейеры являются наиболее распространенным средством непрерывного транспорта благодаря высокой производительности, большой длине транспортирования, высокой надежности, простоте конструкции и эксплуатации. Ленточные конвейеры широко используются для перемещения насыпных и штучных грузов во всех отраслях промышленности и сельского хозяйства, при добыче полезных ископаемых, в металлургическом производстве, на складах и в портах в качестве элементов погрузочных и перегрузочных устройств и технологических машин. Ленточные конвейеры обеспечивают высокую производительность (до 30000 т/ч) независимо от длины установки со скоростью транспортирования до 6,3 м/с. Ленточными конвейерами (рис. 2.1) являются машины непрерывного действия, основным элементом которых является прорезиненная вертикально замкнутая лента, огибающая концевые барабаны, один из которых, как правило, является приводным, другой – натяжным. На верхней ветви ленты перемещается транспортируемый груз, она является грузонесущей (рабочей), нижняя ветвь является холостой (нерабочей). На всем протяжении трассы лента поддерживается роликовыми опорами верхней и нижней ветвей, в зависимости от конструкции которых лента имеет плоскую или желобчатую форму. Поступательное движение конвейер получает от фрикционного привода, необходимое первоначальное натяжение ленты обеспечивается натяжным устройством. Груз поступает на ленту через одно или несколько загрузочных устройств, разгрузка производится с концевого барабана в приемный бункер (концевая) или в любом пункте вдоль трассы конвейера с помощью барабанных или плужковых разгружателей (промежуточная). Очистка ленты от прилипших частиц груза осуществляется с помощью очистных устройств.  Рис. 2.1. Схема ленточного конвейера: 1 – приводной барабан; 2 –загрузочный лоток; 3 – прижимной ролик; 4 – очистное устройство; 5 – отклоняющий барабан; 6 – концевой барабан; 7 – амортизирующие роликовые опоры; 8 – нижние роликовые опоры; 9 – лента; 10 – верхние роликовые опоры Преимуществами ленточных конвейеров являются: простота конструкции, высокая производительность при больших скоростях ленты, сложные трассы перемещения, большая протяженность трассы, высокая надежность. К недостаткам относятся: высокая стоимость ленты и роликов, ограничение перемещения при углах наклона трассы 18–20º, ограниченное использование при транспортировании пылевидных, горячих и тяжелых штучных грузов. По типу ленты ленточные конвейеры: с прорезиненной лентой; со стальной цельнопрокатной лентой; с проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. 2.2 Цепные конвейеры В цепных конвейерах, пользующихся весьма широким распространением в промышленности, тяговым органом являются цепи различного типа. К цепным конвейерам относятся пластинчатые и скребковые конвейеры, а также подвесные, тележечные, грузоведущие, штанговые и шагающие конвейеры. Специальным видом цепного конвейера является эскалатор. 2.2.1 Пластинчатые конвейеры Пластинчатыми конвейерами называют машины непрерывного действия, грузонесущим элементом которых является жесткий металлический или деревянный, пластмассовый, резинотканевый настил (полотно), состоящий из отдельных пластин; тяговым элементом является одна или две пластинчатые цепи, огибающие концевые (приводную и натяжную) звездочки. Пластинчатые конвейеры используют для транспортирования в горизонтальном и наклонном направлениях насыпных и штучных грузов в машиностроительной, химической, горнорудной, энергетической и других отраслях промышленности. Одновременно с процессом транспортирования грузы-изделия могут подвергаться технологическим операциям (закалке, отпуску, охлаждению, мойке, окраске, сушке и др.) Наиболее широкое применение получили пластинчатые стационарные, вертикально замкнутые конвейеры с прямолинейными трассами, которые являются конвейерами общего назначения. Передвижные пластинчатые конвейеры используют на складах, погрузочно-разгрузочных, сортировочных и упаковочных пунктах для перемещения тарно-штучных грузов. Специальные пластинчатые конвейеры, в том числе и изгибающиеся с пространственной трассой, используют в горно-рудной и угольной промышленности для транспортирования на дальние расстояния руды и угля. Пластинчатый конвейер (рис. 2.2) имеет станину, на концах которой установлены две звездочки – приводная 3 с приводом и натяжная с натяжным устройством 4. Бесконечный настил 1, состоящий из отдельных пластин, закрепляется к ходовой части, состоящей из одной или двух тяговых цепей 2, которые огибают концевые звездочки и находятся в зацеплении с их зубьями. Вертикально замкнутые тяговые цепи движутся вместе с настилом по направляющим путям станины вдоль продольной оси конвейера. Конвейер загружается через одну или несколько воронок 5 в любом месте трассы, а разгружается через концевую звездочку и воронку. Промежуточная разгрузка возможна только для пластинчатых конвейеров с безбортовым плоским настилом. Скорость их движения составляет до 1,25 м/с.  Рис. 2.2. Пластинчатый конвейер: 1 – настил; 2 – тяговая цепь; 3 – приводная звездочка; 4 – натяжное устройство; 5 – загрузочный бункер К преимуществам пластинчатых конвейеров по сравнению с ленточными относятся: возможность транспортирования тяжелых крупнокусковых, острокромочных и горячих грузов; спокойный и бесшумный ход; возможность загрузки без применения питателей; большая продолжительность трассы с наклонными участками и малыми радиусами переходов и обеспечение безперегрузочного транспортирования; возможность установки промежуточных приводов; высокая производительность при небольшой скорости движения; возможность использования конвейеров в технологических процессах и поточных линиях при высоких и низких температурах. Недостатками пластинчатых конвейеров являются: большая масса настила и цепей и их высокая стоимость; наличие большого количества шарниров цепей, требующих дополнительного обслуживания; сложность замены изношенных катков тяговых цепей; большие сопротивления движению. 2.2.2 Скребковые конвейеры К скребковым конвейерам относятся разнообразные по конструкции транспортирующие машины, в которых груз перемещается волочением по неподвижному открытому или закрытому жёлобу, или трубе прямоугольного или круглого сечения при помощи движущихся скребков, прикрепленных к тяговому элементу. Скребковые конвейеры применяют для транспортирования пылевидных, зернистых и крупнокусковых сыпучих грузов, а также для охлаждения горячих грузов: золы, шлака и др. В качестве гибких тяговых элементов в основном используются цепи (реже ленты и канаты). Рабочей ветвью конвейера обычно является нижняя, реже – верхняя ветвь, используются конвейеры с двумя рабочими ветвями, по которым груз может перемещаться одновременно в обе стороны. Нижняя грузонесущая ветвь цепи проходит внутри каркаса и огибает концевые звездочки, обратная (холостая) ветвь располагается в верхней части каркаса и движется по направляющим путям или роликам. Скребковый конвейер (рис. 2.3) состоит из открытого желоба 1, укрепленного на станине, вдоль которого перемещается тяговая цепь 3 с закрепленными на ней скребками 2, огибающая натяжную 5 и приводную 6 звездочки. Движение тяговая цепь получает от привода, а первоначальное натяжение – от натяжного устройства. Транспортируемый груз 4 засыпается в желоб в любом месте трассы, разгрузка может производиться в любом месте по его длине с помощью люков в днище желоба, перекрываемых шиберными затворами.  Рис. 2.3. Схема скребкового конвейера: 1 – желоб; 2 – скребки; 3 – тяговая цепь (цепи); 4 – груз; 5 – натяжное устройство; 6 – привод Скребковые конвейеры нашли широкое применение в угольных шахтах, на обогатительных фабриках, на предприятиях химической и пищевой промышленности, на животноводческих комплексах. Преимуществами скребковых конвейеров являются: простота конструкции и устройства промежуточной загрузки и разгрузки; возможность герметичного транспортирования пылящих и горячих грузов. К недостаткам скребковых конвейеров относятся: интенсивный износ ходовой части и желоба; значительный расход энергии (из-за трения ходовой части о желоб); заклинивание кусков груза между скребками и желобом (при перемещении грузов с трудно дробимыми кусками). 2.3 Элеваторы Элеваторы являются подъемниками вертикального действия и служат для вертикального и круто наклонённого (под углом 60–82º) перемещения насыпных и штучных грузов без промежуточной загрузки и разгрузки. В качестве тягового элемента элеваторов используются резинотканевые или резинотросовые конвейерные ленты и цепи пластинчатые, втулочные, роликовые и катковые с шагом 100–630 мм или сварные круглозвенные с термообработкой звеньев. По типу грузонесущего элемента элеваторы классифицируют на ковшовые (для перемещения сыпучих грузов), полочные и люлечные (для перемещения штучных грузов). Ковшовые элеваторы применяются на предприятиях химической, металлургической, машиностроительной промышленности, в производстве строительных материалов, на углеобогатительных фабриках, на пищевых комбинатах, в зернохранилищах. Ковшовые элеваторы выполняются стационарными и передвижными (на погрузочных машинах); используются как транспортные и технологические машины. Преимуществами ковшовых элеваторов являются: малые габаритные размеры в плане; большая высота подачи груза (60–75 м); большой диапазон производительности; широкий ассортимент транспортируемых грузов. К недостаткам ковшовых элеваторов относятся: возможность отрыва ковшей при перегрузках; необходимость равномерной подачи груза. Люлечные и полочные элеваторы предназначены для перемещения штучных грузов и выполняются вертикальными и наклонными. Люлечные элеваторы выполняются двух- и одноцепными (с консольным расположением люлек). Полочные элеваторы имеют жестко закрепленные консольные полки-захваты, которые выполняют в виде кронштейнов с изогнутой или плоской формой опорной поверхности. Загрузка и разгрузка полочных и люлечных элеваторов производится автоматически или вручную. 3. МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА БЕЗ ТЯГОВОГО ОРГАНА В группу машин непрерывного действия без тягового органа входят винтовые, качающиеся, инерционные, вибрационные и роликовые конвейеры. Винтовые конвейеры относятся к группе транспортирующих машин без тягового органа и используются в химической и мукомольной промышленности, при производстве строительных материалов для транспортирования пылевидных, порошкообразных и реже мелкокусковых грузов на небольшое расстояние в горизонтальном или вертикальном направлении. Винтовыми конвейерами не рекомендуется перемещать липкие и влажные, сильно уплотняющиеся и высоко абразивные грузы, а также грузы, дробление которых снижает их качество. В зависимости от конфигурации трассы различают винтовые конвейеры: горизонтальные или пологонаклонные под углом 20° (основной тип); крутонаклонные и вертикальные, к этой же группе конвейеров относятся винтовые транспортирующие трубы.  Рис. 3.1. Схема горизонтального винтового конвейера: 1 – загрузочное устройство; 2 – подвесная промежуточная опора; 3 – винт; 4 – разгрузочное отверстие; 5 – желоб; 6 – муфта; 7 – редуктор; 8 – электродвигатель Насыпной груз подается в желоб через одно или несколько отверстий, перемещение груза по желобу обеспечивается витками вращающегося винта, при этом груз перемещается вдоль оси конвейера в направлении транспортирования, как гайка вдоль винта, а затем высыпается через одно или несколько разгрузочных отверстий с затворами, расположенных в днище желоба. К достоинствам винтовых конвейеров относятся компактность, простота конструкции и обслуживания, надежность в эксплуатации, удобство промежуточной разгрузки, герметичность и пригодность для транспортирования горячих, пылящих и токсичных материалов. Недостатками являются: повышенная энергоемкость, измельчение грузов в процессе транспортирования, повышенный износ винта и желоба, ограниченная длина, высокая чувствительность к перегрузкам, возможность образования заторов. Роликовые конвейеры (рольганги) перемещают по горизонтали или под небольшим углом наклона штучные грузы (слитки, плиты, профильный прокат, контейнеры, ящики и т. д.), которые могут перекатываться по роликам и имеют плоскую опорную поверхность. Грузы катятся по стационарным роликам, оси которых укреплены на жесткой раме. Качающийся (колебательный) конвейер представляет собой открытый или закрытый герметичный желоб или трубу, подвешенную на опорной конструкции. Желоб совершает возвратно-поступательные движения, в результате которых груз, находящийся внутри, совершает короткие перемещения вперед и постепенно передвигается по всей длине транспортирования. Качающиеся конвейеры используют на предприятиях химической и металлургической промышленности, при производстве строительных материалов (для обеспечения герметичного транспортирования пылящих, горячих, газирующих, ядовитых, химически агрессивных грузов). Преимуществами качающихся конвейеров являются простота конструкции; герметичность; возможность совмещения процесса транспортирования с технологическими операциями (грохочение, сушка, охлаждение); невысокий расход энергии; малый износ желоба вибрационных конвейеров. К недостаткам относятся: невозможность перемещения липких грузов; передача вибрационных нагрузок на опорные конструкции; невысокий срок службы упругих элементов и подшипников; интенсивное изнашивание желоба; снижение скорости и производительности при перемещении мелкодисперсных грузов. 4. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ ОТРАСЛИ На современных отечественных и зарубежных предприятиях различных отраслей промышленности для комплексной механизации и автоматизации транспортных, погрузочно-разгрузочных и складских операций широко используют системы из нескольких транспортирующих машин и устройств, работающих совместно с технологическим оборудованием. Функционирование таких транспортно-технологических систем и комплексов происходит в автоматическом режиме. Автоматизация производственных процессов с использованием машин непрерывного действия позволяет значительно увеличить экономический эффект за счет обеспечения рациональных режимов работы всех узлов конвейеров, сокращения времени пуска и остановки конвейерной линии, снижения расхода электроэнергии и простоев оборудования. В каждой системе определенной сложности можно выделить в виде соответствующих подсистем технологические транспортные элементы, которые включают в себя разнообразные линии технологических маршрутов, т. е. линии связи между технологическими звеньями: участки перемещения грузов, аккумулирующие и перегрузочные бункеры, дробильные комплексы, подъёмные установки. Таким образом, путь доставки грузов представляет собой цепь взаимосвязанных транспортных процессов (элементарных грузопотоков) реализуемых поэтапно. Интенсивность грузопотоков является определяющим фактором для достижения заданной производительности транспортно-технологического комплекса в целом. Анализ количественных и качественных характеристик грузопотоков показывает определенные закономерности их формирования. На основе анализа грузопотоков и операций формируются основные эксплуатационные требования к техническим средствам, выстраивается структурная схема технологии транспортных и погрузочно-разгрузочных работ. Ритмичность и качество выполняемых транспортных услуг определяют стабильность и эффективность функционирования предприятия в целом. Современные компании, специализирующиеся на выпуске конвейеров и конвейерных систем, при проектировании учитывают рельеф местности и требования заказчика и снабжают такие системы устройствами непрерывного электронного слежения, которые автоматически передают на управляющие устройства команды об операционных отклонениях в работе системы и обеспечивают ее немедленную остановку в случае неполадки. Для автоматической работы транспортирующей машины или транспортно-технологического комплекса недостаточно установить необходимые приборы автоматического управления, очень важно обеспечить длительную непрерывную работу каждого элемента системы при минимальном количестве обслуживающего персонала. Для выполнения этого условия имеется целый ряд вспомогательных автоматических устройств, контролирующих надежность работы конвейерного транспорта. Современные высоконадежные транспортно-технологические комплексы проектируют с независимым взаимодействием его отдельных элементов, что обеспечивает бесперебойную эксплуатацию основной линии при выходе из строя одного из конвейеров. Для обеспечения заданных эксплуатационных характеристик конвейерных систем необходим их текущий контроль – поток данных, сопровождающих работу узлов всего транспортно-технологического комплекса. Данные включают в себя технологические параметры функционирования и эксплуатационные характеристики для текущего контроля и прогноза работоспособности комплекса. Основой системы контроля являются первичные датчики сбора информации, устройства передачи данных и алгоритмы их обработки, которые учитывают как исходные технические параметры, так и параметры, связанные с износом или отказом оборудования и влияют на надежность системы в целом. Технические средства контроля и автоматического управления обеспечивают равномерный грузопоток, стабильный ритм и высокую производительность на всем протяжении транспортирования. Развитие современных машин непрерывного транспорта, конвейерных и транспортно-технологических систем происходит в направлении универсальности, энергосбережения, снижения материалоемкости и затрат на обслуживание, обеспечения экологических требований. 5.Пневмотранспорт сыпучих материалов В некоторых отраслях системы пневмотранспорта полностью вытеснили все другие способы доставки порошкообразных смесей (конвейер, механические транспортеры), например, на предприятиях, занимающихся переработкой пластмассы. Целесообразность внедрения пневмотранспорта объясняется следующими критериями: Сыпучие материалы могут перемещаться в любом направлении (по горизонтали, по вертикали или под наклоном) Отсутствие потерь сыпучих материалов и загрязнения, запыления за счет герметичности трубопроводов Простота конструкции системы пневмотранспорта позволяет вкладывать минимум средств и времени в ее обслуживание Автоматизация процесса транспортировки сыпучих материалов позволяет сократить время на проведение операций, увеличить объемы работ, сократить затраты на использование Непрерывность выполнения операций  Пневмотранспорт работает по принципу нагнетания воздуха, в то же время существуют и вакуумные установки. Существуют гибридные системы, в которых одновременно используются оба типа вакуумный и нагнетание, для создания разности давления. Общий принцип работы всех систем – разница давлений на входе и выходе. Пневмотранспорт работает по принципу нагнетания воздуха, в то же время существуют и вакуумные установки. Существуют гибридные системы, в которых одновременно используются оба типа вакуумный и нагнетание, для создания разности давления. Общий принцип работы всех систем – разница давлений на входе и выходе. В системах пневмотранспорта нагнетающий компрессор устанавливается в самом начале установки, а перепад давления по всей системе может достигать 0,3 МПа. В системах пневмотранспорта нагнетающий компрессор устанавливается в самом начале установки, а перепад давления по всей системе может достигать 0,3 МПа.Как правило, главным транспортирующим элементом в системах пневмотранспорта является атмосферный воздух. Однако, для снижения взрывоопасности, так как в системе создается повышенное трение, могут применяться инертные газы, например, азот. В некоторых случаях, система пневмотранспорта может использоваться не только для доставки или смешивания сыпучего продукта, но и для организации сложных химических, тепловых, ионообменных процессов.  К недостаткам пневмотранспорта сыпучих материалов можно отнести следующие критерии: Повышенный расход электроэнергии на единицу транспортируемого материала Сложные системы очистки транспортирующего газа, особенно, если он представляет собой специальный состав. Дополнительное измельчение сыпучих продуктов Износ системы трубопроводов и шлюзов за счет повышенного трения Установка пневмотранспорта сыпучих материалов по минимуму состоит из следующих элементов: Питатель, который обеспечивает ввод сыпучего материала в систему. Трубопровод, по которому транспортируется смесь Разгрузочные устройства, обеспеченные фильтром для воздуха Всасывающий или нагнетающий компрессор Приемник сыпучего материала Узлы системы пневмотранспортаСреди узлов системы пневмотранспорта выделяют следующие элементы: Секторные питатели Роторные питатели Шлюзовые затворы Шлюзовые дозаторы Распределители и переключатели потока Перекидные клапаны Воздушные клапаны Расчёт системы пневмотранспорта Основным параметром для расчета пневмотранспорта должны стать физико-химические свойства смеси. Учитываются размеры гранул, удельный вес, форма частиц, влажность, скорость их витания и т.д. Следующим параметром при расчетах выступает производительность системы и условия транспортировки. Необходимо определить концентрацию аэросмеси. После этого приступают к расчету диаметра трубопровода, определяют его вид. Первым делом составляется эскиз системы пневмотранспорта в соответствии с конфигурацией трассы и определяются наиболее проблемные места.  После уточнения эскиза, просчитывают потери давления в общей структуре пневмотранспорта. На основе полученных данных определяют тип загрузочного устройства и мощность воздуходувного агрегата, марку и производителя. Пневмотранспортные установки для использования в пищевой промышленности Многие предприятия химической и нефтяной отраслей давно уже применяют системы пневмотранспорта, и сегодня одной из самых активных отраслей, где устанавливаются подобные установки, стала пищевая промышленность. Вкратце опишем, какие материалы при производстве тех или иных продуктов, перемещаются на производствах. Многие предприятия химической и нефтяной отраслей давно уже применяют системы пневмотранспорта, и сегодня одной из самых активных отраслей, где устанавливаются подобные установки, стала пищевая промышленность. Вкратце опишем, какие материалы при производстве тех или иных продуктов, перемещаются на производствах.Зерно, солод, сухая барда, кормовые дрожжи при производстве пива или другой алкогольной продукции, кваса Крахмал, жмыховая мука в крахмалопаточных предприятиях Какао-бобы, сахар, мука на кондитерских предприятиях Сахар, кизельгур, жом, известь в сахарном производстве Зерно, мука, крупа, рожки, вермишель в хлебопекарном, мукомольном и макаронном производстве Сахар, сухое молоко, мука, манная крупа в консервном производстве Зубной порошок, мел, мыльная стружка в косметическом и парфюмерном производстве Пневмотранспорт для производства стройматериаловПредприятия, которые производят строительные материалы, уже давно активно применяют системы пневмотранспорта для транспортировки и смешивания следующих видов сыпучих материалов: Цемент Полевой шпат Металлическая пыль Известь Шлак Доломит Кальцит Зола Литейный песок ЗАКЛЮЧЕНИЕ Таким образом, в данной работе рассмотрены машины непрерывного транспорта, являющиеся неотъемлемой частью технологического процесса предприятия и основными средствами комплексной механизации и автоматизации погрузочно-разгрузочных и складских операций. Даны описания и схемы машин с тяговым органом, а именно ленточные и цепные (пластинчатые, скребковые) конвейеры и элеваторы и машин без тягового органа (винтовые, качающиеся и роликовые конвейеры), представлены их виды, классификация и назначение. Кроме того, рассмотрено использование машин непрерывного транспорта в современных транспортно-технологических системах и комплексах, приведены основные направления развития отрасли. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. Машины непрерывного транспорта. Конспект лекций по дисциплине. – Екатеринбург: УГТУ-УПИ, 2008. – 273 с. 2. Александров, М. П. Подъемно-транспортные машины: учеб. для машиностроит. спец. вузов. / М. П. Александров. – 6-е изд., перераб. – М.: Высш. шк., 1985. – 520 с. 3. Зенков, Р. Л. Машины непрерывного транспорта: учеб. для студентов вузов / Р. Л. Зенков, И. И. Ивашков, Л. Н. Колобов. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1987. – 432 с.: ил. 4. Пневмотранспорт сыпучих материалов. Электронный ресурс. Режим доступа: http://www.dmn-rus.com/publikatsii/sistemy-pnevmotransporta-sypuchikh-materialov.html |