УП тех_я машиностроения1. Машиностроени я

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

Чистые металлы имеют незначительные литейные свойства, поэтому из них не изготовляют отливки. Из сплавов для изготовления отливок используют лишь те, которые имеют хорошие литейные свойства.Литейными сплаваминазывают те сплавы, которые имеют хорошие литейные свойства. К ним относятся чугуны, стали, бронзы, силумины и т.п. Важнейшие литейные свойства сплавов - текучесть расплава, усадка, ликвация, температура плавления. Текучестьюназывают способность расплава быстро заполнять пустоту литейной формы. При хорошей текучести расплав точнее воссоздает внутреннюю конфигурацию формы, чем при плохой. Текучесть сплавов зависит от температуры нагревания: с повышением температуры текучесть расплавов возрастает. В процессе изготовления отливок используют сплавы с оптимальной экономически выгодной температурой плавления. Усадкойназывают свойство расплавов уменьшать свой объем при охлаждении от температуры заливания до комнатной. Различают усадку объемную и линейную. Так, линейная усадка серого чугуна равняется 1%, стали - 2%. Усадка приводит к образованию раковин, трещин в отливках. Ликвацией называют неоднородность химического состава сплава в разных частях отливки после кристаллизации и охлаждение к комнатной температуре. Ликвация зависит от химического состава сплавов и скорости охлаждения отливки. Так, в чугунах и сталях сера, фосфор и углерод собираются в верхней и центральной частях отливки. Тяжелые компоненты сплавов собираются в нижней части отливки. Ликвации предотвращают перемешиваниям расплавов перед заливанием у формы и ускоренным охлаждением в процессе кристаллизации. Ликвация существенным образом влияет на свойстве отливки: чем она меньше, тем лучшего механического свойства отливки. 1. Чугуны. Для изготовления отливок используют серый и белый чугуны. Основную массу отливок изготавливают из серого чугуна. Это поясняется его небольшой стоимостью (сравнительно с другими сплавами), хорошими литейными свойствами, относительно невысокой температурой плавления (1100-1200°С); большой текучестью расплава, незначительной усадкой (около 1%). Отливки, полученные из серого чугуна, почти в 1,5 дешевле, чем из стали, и в несколько раз дешевле, чем отливки из сплавов цветных металлов. Из чугуна изготовляют детали машин и механизмов, которые не испытывают большие ударные нагрузки. В литейных цехах чугун плавят преимущественно в печах ствольного типа, которые называют вагранками. 2. Стали. Сравнительно с чугунами расплавленные стали имеют худшие литейные свойства: меньшую текучесть, которая затрудняет заполнение литейной формы, большую усадку (> 2%), высокую температуру плавления (1400-І540°С). Тем не менее, хорошие механические свойства стальных отливок придают стали широкое использование в литейном производстве. Отливки изготавливают из углеродных сталей, которые содержат до 0,8% углерода. Кроме углеродных сталей отливки изготавливают из конструкционных легированных сталей, износоустойчивых и других сталей с особыми свойствами. Для литейных цехов сталь выплавляют в кислородных конвертерах, мартеновских и электрических печах. 3. Сплавы цветных металлов. Для изготовления отливок используют медные, алюминиевые и прочие сплавы, которые имеют хорошие литейные свойства. Медные сплавы расплавляют в дуговых, индукционных и огневых печах. Огневые печи используют реже, поскольку в них расходуется много топлива, а печные газы окисляют медные сплавы. Для расплавления алюминиевых сплавов используют электрические печи специальной конструкции. Способы литья. Литье в разовые литейные формыНаиболее распространенными способами литья в разовые формы являются:

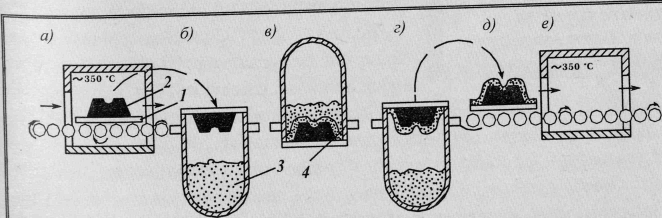

Литье в песчано-глиняные формы. Для изготовления песчано-глиняных форм необходимо иметь формовую и стержневую смеси, модельный комплект для изготовления формы, опоки, подмодельную плиту и т.п. Для изготовления форм и стрежней используют лишь те смеси, которые имеют большую пластичность, прочность, огнестойкость и газопроницаемость. Пластичность нужна смеси в процессе формирования, прочность - для предотвращение разрушения формы во время сохранения или заливание расплавом, огнестойкость - для выдерживания формой высокой температуры, которую имеет расплав, а газопроницаемость - для выпускания водного пара и газов, которые образовались во время прикосновения расплава к влажной форме. Формовые и стержневые смеси состоят из песка, глины, противопригарающих и связующих веществ. Песок - основное сырье для изготовления разовых литейных форм и стрежней. Наиболее частое используют кварцевый песок, основной составной частью которого является кремнезем (SіО2). Кремнезем имеет большую огнестойкость (Тпл - 1713°С), твердость и химическую стойкость. Глина выполняет роль связки в процессе изготовления формовых смесей. После увлажнения глина становится более пластичной. Стрежни изготовляют в стержневых сундучках. Сундучки набивают стержневой смесью ручным или машинным способом. Пустоту сундучка постепенно наполняют смесью и утрамбовывают. Для увеличения прочности стрежней, их армируют проводом. После завершения формирования стрежня сундучок разбирают, стрежень вынимают. Для придания прочности стрежням их высушивают. Если в состав стержневой смеси прибавляют термореактивную смолу, то такие стрежни изготовляют в металлических сундучках, нагретых до температуры 250-280°С. Под действием теплоты смола полимеризируется, отвердевает и стрежень приобретает нужную прочность. Расплав заливают в формы с помощью ковшей. Перед заливанием в формы расплав определенное время выдерживают в ковше для выхода газов из расплава, вытекания шлака и неметаллических включений на поверхность. Расплав в форму заливают беспрерывным потоком, литьевая чаша должна быть заполненной. Если не придерживаться этих требований, то расплав в форме может окисляться, а в отливках будут возникать дефекты. После заполнения формы расплав кристаллизуется, отливка застывает. Продолжительность охлаждения отливки зависит от его массы, вида сплава, свойств формовой смеси и составляет от нескольких минут до нескольких часов или даже суток. Продолжительное охлаждение экономически невыгодно, поэтому иногда охлаждение ускоряют, например, форму обдувают холодным воздухом. Застывшие отливки выбивают из формы с помощью вибраторов и других машин; стрежни выбивают вручную или на пневматических машинах, или в гидрокамерах струей воды под давлением 3-10 МПа. Литники и выпоры отделяют от стальных отливок газовым резанием, а от чугунных - зубилами, пилами и т.п. Поверхность отливок от остатков формовых и стержневых смесей очищают с помощью песка и дробин в специальных аппаратах - пескометах и дробинометах. Применяют также пескогидравлическое очищение, при котором струю воды с песком под давлением большее 7 МПа направляют на отливку. Литье в оболочковые формы В процессе этого способа литья отливки получают в тонкостенных формах-оболочках толщиной 6-15 мм. Литье в оболочковые формы применяют в условиях массового и серийного производства небольших по размеру, преимущественно тонкостенных, отливок из чугуна, стали и сплавов цветных металлов. Для изготовления оболочковой формы необходимо иметь формовую и стержневую смеси, модель, подмодельную плиту, сундучок для формирования стрежней, устройства для снятия формы-оболочки с поверхности модели. Модели и стержневые сундучки изготовляют из серого чугуна, иногда – из алюминиевых сплавов. На рис. 3 показана схема изготовления оболочковой формы.  Рис. 3.Схема изготовления оболочковой формы На металлическую подмодельную плиту 1 крепят модель 2 и все вместе нагревают до 200-250°С в печи (рис. 3, а). Потом модель покрывают тонким пластом кремнево-органического или другого соединения. Образованный пласт защищает модель от налипания формовой смеси и облегчает снятие формы-оболочки с модели. Плиту с моделью закрепляют на бункере, в котором помещается формовая смесь 3 (рис. 3,б). Бункер поворачивают вместе с плитой на угол 180°, формовая смесь покрывает нагретую модель (рис. 3, в). Пласт смеси, которая прилегает к нагретой модели, нагревается, смола топится и отвердевает. За 10-20 секунд модель окидывается сплошной оболочкой 4 толщиной 5-15 мм. Потом бункер возвращают в начальное положение (рис. 3,г) снимают подмодельную плиту с моделью и оболочкой (рис. 3, д) и кладут в печь (рис. 3, е), нагретую до температуры 300-350°С, на 1-3 мин. для окончательного затвердения смолы. Излишек смеси остается в бункере. Готовую оболочку снимают с модели толкателем и получают полуформу. Так же изготовляют другую часть формы-оболочки. Потом полуформы склеивают или соединяют с помощью зажимов, вставляют изготовленные стрежни и передают на заливание расплавом. Малые формы перед заливанием выкладывают на пласт песка, большие, чтобы предотвратить разрушение, вставляют в металлические контейнеры; промежуток между стенками контейнера и формой засыпают песком или чугунными дробинами. В процессе заливания формы расплавом смола сгорает, образованные газы защищают поверхность отливки от пригорания к форме. С течением времени форма теряет прочность и разрушается, что облегчает освобождение отливки от формы. Формовую смесь выжигают при температуре 700-800°С (для полного выгорания смолы) и возвращают на формирование. Литье в оболочковые формы сравнительно с литьем в песчано-глиняные имеет такие преимущества: - простота освобождения отливки от формы (смола выгорает, песок рассыпается и форма теряет монолитность); - меньшая шероховатость поверхности отливок (для изготовления формы и стрежней используют мелкозернистый песок); - точнее размеры отливок, поэтому отпадает потребность в обработке их резанием на станках или сокращается время резания; - меньше брака, поскольку улучшается газопроницаемость оболочковых форм; - меньшие затраты песка, в 8-10 раз, и нет потребности в опоках; - высокая производительность формования; - можно легко автоматизировать. |