Материаловедение

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

|

Поверхностное упрочнение стальных деталей Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных деталей является поверхностная закалка. В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости. Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева. Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем. Закалка токами высокой частоты. Метод разработан советским ученым Вологдиным В.П. Основан на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой. Обычно используются машинные генераторы с частотой 50…15000 Гц и ламповые генераторы с частотой больше 106 Гц. Глубина закаленного слоя – до 2 мм. Индукторы изготавливаются из медных трубок, внутри которых циркулирует вода, благодаря чему они не нагреваются. Форма индуктора соответствует внешней форме изделия, при этом необходимо постоянство зазора между индуктором и поверхностью изделия. Схема технологического процесса закалки ТВЧ представлена на рис. 16.2.  Рис. 16.2. Схема технологического процесса закалки ТВЧ После нагрева в течение 3…5 с индуктора 2 деталь 1 быстро перемещается в специальное охлаждающее устройство – спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость. Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве. При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости. Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150…200oС (самоотпуск). Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4 %. Преимущества метода:

Основной недостаток метода – высокая стоимость индукционных установок и индукторов. Целесообразно использовать в серийном и массовом производстве. Газопламенная закалка. Нагрев осуществляется ацетиленокислородным, газокислородным или керосинокислородным пламенем с температурой 3000…3200oС. Структура поверхностного слоя после закалки состоит из мартенсита, мартенсита и феррита. Толщина закаленного слоя 2…4 мм, твердость 50…56 HRC. Метод применяется для закалки крупных изделий, имеющих сложную поверхность (косозубые шестерни, червяки), для закалки стальных и чугунных прокатных валков. Используется в массовом и индивидуальном производстве, а также при ремонтных работах. При нагреве крупных изделий горелки и охлаждающие устройства перемещаются вдоль изделия, или – наоборот. Недостатки метода:

Старение Отпуск применяется к сплавам, которые подвергнуты закалке с полиморфным превращением. К материалам, подвергнутым закалке без полиморфного превращения, применяется старение. Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор). Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора. В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность. Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений. В стареющих сплавах выделения из твердых растворов встречаются в следующих основных формах:

Форма выделений определяется конкурирующими факторами: поверхностной энергией и энергией упругой деформации, стремящимися к минимуму. Поверхностная энергия минимальна для равноосных выделений. Энергия упругих искажений минимальна для выделений в виде тонких пластин. Основное назначение старения – повышение прочности и стабилизация свойств. Различают старение естественное, искусственное и после пластической деформации. Естественным старением называется самопроизвольное повышение прочности и уменьшение пластичности закаленного сплава, происходящее в процессе его выдержки при нормальной температуре. Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс. Повышение прочности в процессе выдержки при повышенных температурах называется искусственным старением. Предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания) При естественном старении перестаривания не происходит. С повышением температуры стадия перестаривания достигается раньше. Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то также ускоряются процессы, протекающие при старении – это деформационное старение. Старение охватывает все процессы, происходящие в пересыщенном твердом растворе: процессы, подготавливающие выделение, и сами процессы выделения. Для практики большое значение имеет инкубационный период – время, в течение которого в закаленном сплаве совершаются подготовительные процессы, когда сохраняется высокая пластичность. Это позволяет проводить холодную деформацию после закалки. Если при старении происходят только процессы выделения, то явление называется дисперсионным твердением. После старения повышается прочность и снижается пластичность низкоуглеродистых сталей в результате дисперсных выделений в феррите цементита третичного и нитридов. Старение является основным способом упрочнения алюминиевых и медных сплавов, а также многих жаропрочных сплавов. Обработка стали холодом Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (Мк) ниже 0oС. Поэтому в структуре стали после закалки наблюдается значительное количество остаточного аустенита, который снижает твердость изделия, а также ухудшает магнитные характеристики. Для устранения аустенита остаточного проводят дополнительное охлаждение детали в области отрицательных температур, до температуры ниже т. Мк (- 80oС). Обычно для этого используют сухой лед. Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC. После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений. Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты. Упрочнение методом пластической деформации Основное назначение методов механического упрочнения поверхности – повышение усталостной прочности. Методы механического упрочнения – наклепывание поверхностного слоя на глубину 0,2…0,4 мм. Разновидностями являются дробеструйная обработка и обработка роликами. Дробеструйная обработка – обработка дробью поверхности готовых деталей. Осуществляется с помощью специальных дробеструйных установок, выбрасывающих стальную или чугунную дробь на поверхность обрабатываемых деталей. Диаметр дроби – 0,2…4 мм. Удары дроби вызывают пластическую деформацию на глубину 0,2…0,4 мм. Применяют для упрочнения деталей в канавках, на выступах. Подвергают изделия типа пружин, рессор, звенья цепей, гусениц, гильзы, поршни, зубчатые колеса. При обработке роликами деформация осуществляется давлением ролика из твердого металла на поверхность обрабатываемого изделия. При усилиях на ролик, превышающих предел текучести обрабатываемого материала, происходит наклеп на нужную глубину. Обработка улучшает микрогеометрию. Создание остаточных напряжений сжатия повышает предел усталости и долговечность изделия. Обкатка роликами применяется при обработке шеек валов, проволоки, при калибровке труб, прутков. Не требуется специальное оборудование, можно использовать токарные или строгальные станки. 17 Конструкционные материалы. Легированные стали.

Конструкционные стали. К конструкционным сталям, применяемым для изготовления разнообразных деталей машин, предъявляют следующие требования:

Высокая конструкционная прочность стали, достигается путем рационального выбора химического состава, режимов термической обработки, методов поверхностного упрочнения, улучшением металлургического качества. Решающая роль в составе конструкционных сталей отводится углероду. Он увеличивает прочность стали, но снижает пластичность и вязкость, повышает порог хладоломкости. Поэтому его содержание регламентировано и редко превышает 0,6 %. Влияние на конструкционную прочность оказывают легирующие элементы. Повышение конструкционной прочности при легировании связано с обеспечением высокой прокаливаемости, уменьшением критической скорости закалки, измельчением зерна. Применение упрочняющей термической обработки улучшает комплекс механических свойств. Металлургическое качество влияет на конструкционную прочность. Чистая сталь при одних и тех же прочностных свойствах имеет повышенные характеристики надежности. Легированные стали Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными. Cодержание легируюшихх элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0,1… 0,5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование. В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства. Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно. Достоинства легированных сталей:

Недостатки:

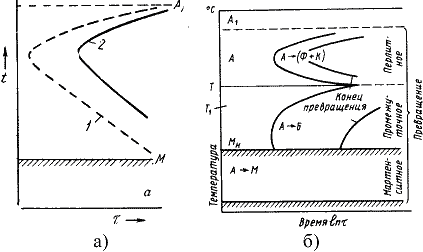

Флокены – светлые пятна в изломе в поперечном сечении – мелкие трещины с различной ориентацией. Причина их появления – выделение водорода, растворенного в стали. При быстром охлаждении от 200o водород остается в стали, выделяясь из твердого раствора, вызывает большое внутреннее давление, приводящее к образованию флокенов. Меры борьбы: уменьшение содержания водорода при выплавке и снижение скорости охлаждения в интервале флокенообразования. Влияние элементов на полиморфизм железа Все элементы, которые растворяются в железе, влияют на температурный интервал существование его аллотропических модификаций (А= 911oС, А=1392oС). В зависимости от расположения элементов в периодической системе и строения кристаллической решетки легирующего элемента возможны варианты взаимодействия легирующего элемента с железом. Им соответствуют и типы диаграмм состояния сплавов системы железо – легирующий элемент (рис. 17.1) Большинство элементов или повышают Аи снижают А, расширяя существовавшие –модификации (рис.17.1.а), или снижают А4 и повышают А, сужая область существования – модификации (рис.17.1.б).  Рис. 17.1. Схематические диаграммы состояния Fe – легирующий элемент. а – для элементов, расширяющих область существования –модификации; б – для элементов, сужающих область существования –модификации Свыше определ¨нного содержания марганца, никеля и других элементов, имеющих гранецентрированную кубическую решетку, – состояние существует как стабильное от комнатной температуры до температуры плавления, такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и других элементов, имеющих объемно-центрированную кубическую решетку. выше определ¨нного предела устойчивым при всех температурах является – состояние. Такие сплавы на основе железа называются ферритными. Аустенитные и ферритные сплавы не имеют превращений при нагреве и охлаждении. Влияние легирующих элементов на превращения в стали Влияние легирующих элементов на превращение перлита в аустенит. Легирующие элементы в большинстве случаев растворяются в аустените, образуя твердые растворы замещения. Легированные стали требуют более высоких температур нагрева и более длительной выдержки для получения однородного аустенита, в котором растворяются карбиды легирующих элементов. Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают склонность аустенитного зерна к росту, кроме марганца и бора. Элементы, не образующие карбидов (кремний, кобальт, медь, никель), слабо влияют на рост зерна. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сильно измельчают зерно. Влияние легирующих элементов на превращение переохлажденного аустенита. По влиянию на устойчивость аустенита и на форму С-образных кривых легирующие элементы разделяются на две группы. Элементы, которые растворяются в феррите и цементите (кобальт, кремний, алюминий, медь, никель), оказывают только количественное влияние на процессы превращения. Замедляют превращение (большинство элементов), или ускоряют его (кобальт) (рис.17.2 а)  Рис 17.2. Влияние легирующих элементов на превращение переохлажденного аустенита: а – некарбидообразующие элементы; б — карбидообразующие элементы Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) вносят и качественные изменения в кинетику изотермического превращения. При разных температурах они по разному влияют на скорость распада аустенита: при температуре 700…500oС — замедляют превращение в перлитной области, при температуре 500…400oС (образование троостита) – очень сильно замедляют превращение, при температуре 400…300oС (промежуточное превращение) – замедляет превращение аустенита в бейнит, но меньше, чем образование троостита. Это отражается на форме С-образных кривых: наблюдаются два максимума скорости изотермического распада, разделенных областью высокой устойчивости переохлажденного аустенита (рис. 17.2 б ) Температура максимальной устойчивости аустенита зависит от карбидообразующего элемента: хром – 400…500oС, вольфрам – 500…550oС, молибден – 550…575oС, ванадий – 575…600oС. Время максимальной устойчивости при заданной температуре возрастает с увеличением степени легированности (очень велико для высоколегированных сталей). Важным является замедление скорости распада. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении (масло, воздух). Увеличивают прокаливаемость хром, никель, молибден, марганец, особенно при совместном легировании |