материаловедение. отчет матвед. Механические свойства металлов и их испытание. Испытание на твердость по Бринеллю. Испытание на твердость по Роквеллу

Скачать 1.17 Mb. Скачать 1.17 Mb.

|

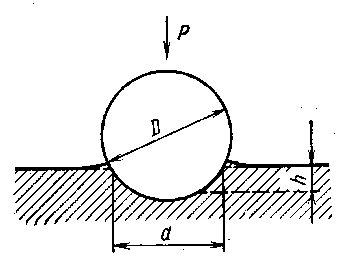

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Санкт-Петербургский государственный горный университет  Кафедра металлургии цветных металловОтчёт по лабораторной работе № 1По дисциплине: Материаловедение(наименование учебной дисциплины согласно учебному плану) Тема: Механические свойства металлов и их испытание. Испытание на твердость по Бринеллю. Испытание на твердость по Роквеллу.Выполнил: студент гр. ОНГ-10-1 ______________ /Кущенко А.Н./ (подпись) (Ф.И.О.) ______________ /Игнатов Н.С./ (подпись) (Ф.И.О.) ______________ /Килин А.С./ (подпись) (Ф.И.О.) Дата: 20 февраля 2012 Проверил: ассистент ____________ /Кремчеева Д.А./(должность) (подпись) (Ф.И.О.) Санкт-Петербург 2012 Содержание задания.ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО БРИНЕЛЛЮ.Задание 1. Провести испытание на твердость по Бринеллю образцов стали и сплавов цветных металлов различной толщины. 2. Определить твердость. 3. Изучить: а) схему испытания (с зарисовкой) (и величину) твердости по Бринеллю; б) выбор диаметра шарика и нагрузки: в) подготовку прибора и проведение испытания; г) методику измерения отпечатка с помощью лупы (с зарисовкой схемы отсчета по шкале лупы); д) определение твердости по таблице. 4. Результаты испытания оформить в виде протокола. Цель работы – ознакомиться с методикой определения твердости металлов по Бринеллю. ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО РОКВЕЛЛУЗадание 1. Провести испытание на твердость по Роквеллу образцов стали в отожженном и закаленном состоянии, сплавов цветных металлов и твердых сплавов. 2. Определить твердость. 3. Изучить: а) схему испытания и величину твердости по Роквеллу; б) выбор нагрузки и наконечника; в) подготовку прибора и проведение испытания. 4. Результаты испытания оформить в виде протокола. Цель работы - ознакомиться с методикой определения твердости металлов по глубине вдавливания алмазного конуса или шарика (по Роквеллу). Ход работы: ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО БРИНЕЛЛЮ. Схема испытания и величина твердости по Бринеллю Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени. Схема испытания на твердость по Бринеллю дана на рис. l. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение нагрузки Рк поверхности полученного отпечатка (шарового сегмента) F дает число твердости, обозначаемое НВ: =, (1) где  P – нагрузка на шарик, кГ; F – поверхность отпечатка, мм2; D – диаметр вдавливаемого шарика, мм; d – диаметр отпечатка, мм. [HB] = кГ/мм2. P – нагрузка на шарик, кГ; F – поверхность отпечатка, мм2; D – диаметр вдавливаемого шарика, мм; d – диаметр отпечатка, мм. [HB] = кГ/мм2.Риc. l. Схема испытания на твердость по Бринеллю. Таблица 1. Протокол испытания на твердость по Бринеллю

Расчеты, сделанные по формуле =:    ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО РОКВЕЛЛУСхема испытания и величина твердости по Роквеллу Испытание на твердость по Роквеллу производят вдавливанием в испытуемый образец (деталь) алмазного конуса с углом при вершине 120° или стального закаленного шарика диаметром 1,588мм. Шарик и конус вдавливают в испытываемый образец под действием двух последовательно прилагаемых нагрузок – предварительной Р0 и основной P1. Общая нагрузка Р будет равна сумме предварительной Р0 u основной P1 нагрузок (рис. 6): P = P0+P1. Предварительная нагрузка Р0 во всех случаях равна 100 Н*, основная Р1 и общая Р нагрузки при вдавливании стального шарика (шкала В) составляют Р1 = 900 Н. Р = 100 + 9 00 = 1000 Н, а при вдавливании алмазного конуса (шкала С) Р1 = 1400 Н, Р = 100 + 1400 = 1500 Н; при вдавливании алмазного конуса (шкала А) Р1 = 500 Н, Р = 100 + 500 = 600 Н.   Число твердости по Роквеллу — число отвлеченное и выражается в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0.002 мм. Число твердости по Роквеллу HR определяется по формулам: при измерении по шкале В HR = 130 – е, при измерении по шкалам С и А HR =100 – е. Величина е определяется по следующей формуле:  , ,где h– глубина внедрения наконечника в испытуемый материал под действием общей нагрузки Р, измеренная после снятия основной нагрузки P1 с оставлением предварительной нагрузки Р0; h0 – глубина внедрения наконечника в испытуемый материал под действием предварительной нагрузки Р0 (см. рис. 6). В зависимости от индентора и от нагрузки, при которой проводят испытание (т. е. по какой шкале: В, С или А), число твердости обозначают HRB, HRC, HRA. Определение твердости на приборе типа Роквелла имеет широкое применение, так как этот прибор дает возможность испытывать мягкие, твердые, а также тонкие материалы. Отпечатки от конуса или шарика очень малы, и поэтому можно испытывать готовые детали без их порчи; испытание легко выполнимо и занимает мало времени (несколько секунд); не требуется никаких измерений, и число твердости читается прямо на шкале. Значения твердости по Роквеллу могут быть переведены в значения твердости по Бринеллю. Таблица2. Протокол испытания на твердость по Роквеллу

Вычисление погрешности, при измерении твердости по Роквеллу:    Вывод: В данной лабораторной работе были выполнены следующие цели: ознакомиться с методикой определения твердости металлов по методам Бринелля и Роквелла. Так же были вычислены значения твердости металлов, выбранных для эксперимента. Данные значения находятся в таблицах 1 и 2. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||