крановые колеса. КОЛЕСА КРАНОВЫЕ. Межгосударственный стандарт колеса крановые технические условия

Скачать 87.19 Kb. Скачать 87.19 Kb.

|

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ КОЛЕСА КРАНОВЫЕ Технические условия Crane wheels. Specifications МКС 53.020.20 ОКП 31 7829 Дата введения 1991-07-01 ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.08.90 N 2428 3. ВВЕДЕН ВПЕРВЫЕ 4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

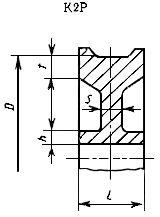

5. ИЗДАНИЕ (сентябрь 2005 г.) c Изменением N 1, утвержденным в сентябре 1991 г. (ИУС 12-91) Настоящий стандарт распространяется на колеса с цилиндрической поверхностью катания из поковок, применяемых в грузоподъемных кранах и механизмах. Требования стандарта являются обязательными, кроме п.1.5 1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ 1.1. Колеса должны изготовляться двух типов: К2Р - двухребордные; К1P - одноребордные. 1.2. Основные размеры и масса колес типа К2Р должны соответствовать указанным на черт.1 и в табл.1. Профиль обода колеса типа К2Р  Черт.1 Таблица 1 Размеры, мм

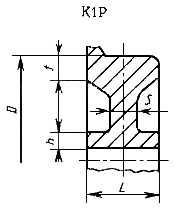

Пример условного обозначения кранового двухребордного колеса диаметром  =400 мм и шириной поверхности катания =400 мм и шириной поверхности катания  =100 мм: =100 мм:Колесо К2Р-400  100 ГОСТ 28648-90 100 ГОСТ 28648-901.3. Основные размеры и масса колес типа К1Р должны соответствовать указанным на черт.2 и в табл.2. Профиль обода колеса типа К1Р  Черт.2 Таблица 2 Размеры, мм

Пример условного обозначения кранового одноребордного колеса  =400 мм: =400 мм:Колесо К1Р-400 ГОСТ 28648-90 1.4. Допускается увеличение размеров  , ,  и массы колес по сравнению с указанными в табл.1 и 2 для кранов, эксплуатируемых на одних подкрановых путях с кранами большей грузоподъемности. При этом увеличение размера и массы колес по сравнению с указанными в табл.1 и 2 для кранов, эксплуатируемых на одних подкрановых путях с кранами большей грузоподъемности. При этом увеличение размера  должно быть не менее увеличения размера должно быть не менее увеличения размера  . .1.5. Конструкцию колес устанавливают в рабочих чертежах изготовителей. Наименьшие размеры ступицы, диска и обода колеса указаны в приложении. 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 2.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке. 2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в механизмах групп режима работы 1М-3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050. 2.3. Допуски, припуски и кузнечные напуски для штампованных колес - по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062. 2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть от 320 до 390 НВ. По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п.2.2, с твердостью поверхностей катания и реборд не менее 280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в табл.3. Таблица 3 Размеры, мм

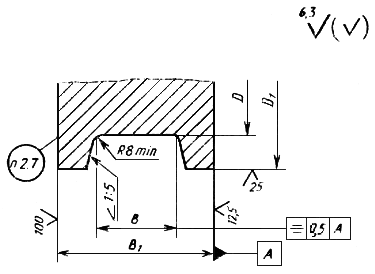

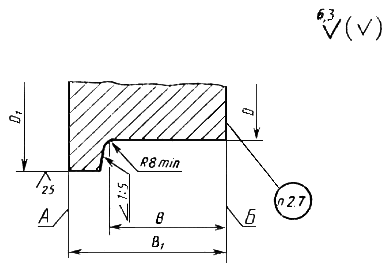

(Измененная редакция, Изм. N 1). 2.5. Для одноребордного колеса шероховатость одной из поверхностей обода  или или  должна быть должна быть  12,5 мкм, шероховатость другой 12,5 мкм, шероховатость другой  100 мкм. 100 мкм.2.6. Торцовое биение поверхности обода с шероховатостью 12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра. Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра. (Измененная редакция, Изм. N 1). 2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью  100 мкм должны быть нанесены ударным способом размеры 100 мкм должны быть нанесены ударным способом размеры На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК. 2.8. Консервация - по ГОСТ 9.014. 3. ПРИЕМКА 3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания. 3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп.1.2; 1.3), точность изготовления (пп.2.3; 2.6), шероховатость (п.2.5) и твердость поверхностей (п.2.4). 3.3. При периодических испытаниях проверяют глубину термообработки колес (п.2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания. Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже одного раза в 5 лет и при годовом выпуске свыше 200 шт. - не реже одного раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет. При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных испытаний являются окончательными. 4. МЕТОДЫ КОНТРОЛЯ 4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп.1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами, специальными шаблонами и приспособлениями. 4.2. Твердость поверхности катания и реборд (п.2.4) следует проверять по ГОСТ 9012. 4.3. Контроль глубины закалки (п.2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013. 5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 5.1. Транспортирование колес - по группе ОЖ ГОСТ 15150 транспортом любого вида. 5.2. Хранение колес - по группе условий хранения Ж ГОСТ 15150. 6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ 6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление кранов и механизмов. 6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального диаметра  . .Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы. 7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ 7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения. 7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются. ПРИЛОЖЕНИЕ Рекомендуемое НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС Таблица 4 Размеры, мм

|