экология(реферат). Методы и сооружения для механической очистки сточных вод

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

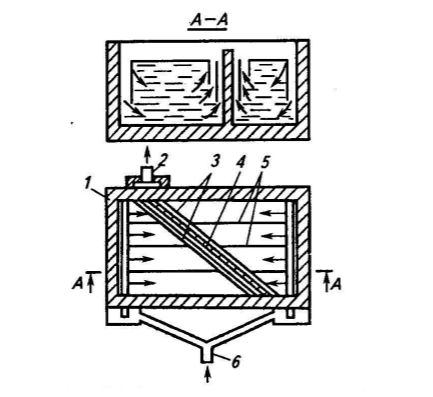

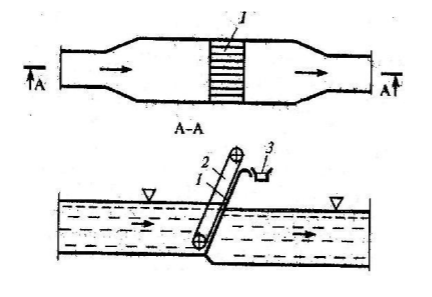

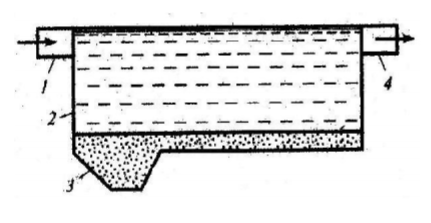

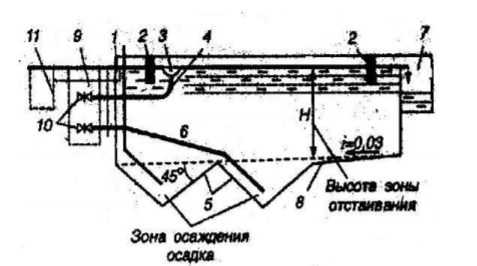

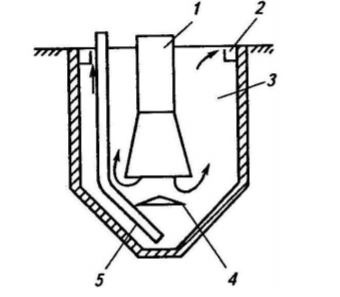

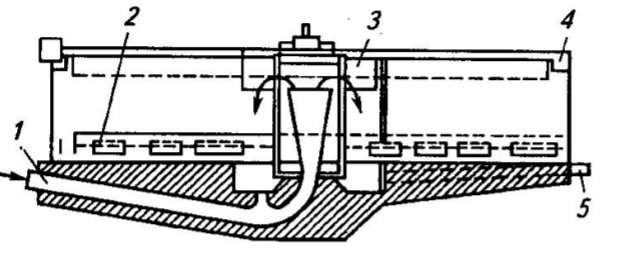

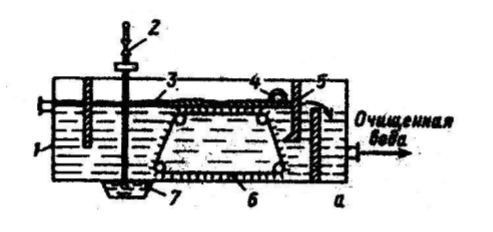

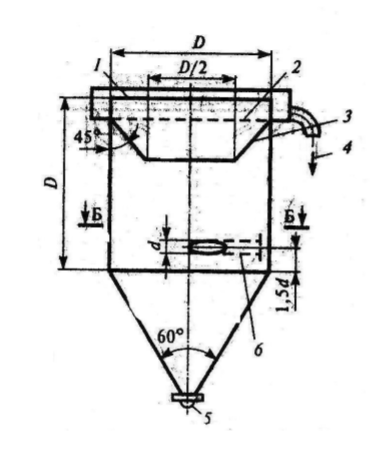

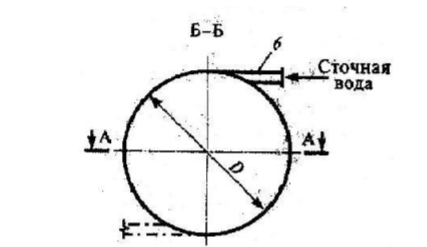

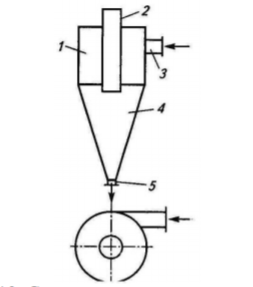

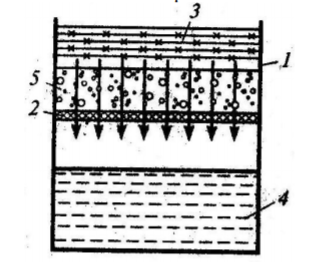

МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ (ФГБОУ ВО «КНИТУ») Кафедра «Инженерной экологии» Реферат на тему: «Методы и сооружения для механической очистки сточных вод» Выполнил: Студент гр.1191-61 Алексеева К.И. Проверил: Санатуллова З. Т. Казань 2020 Содержание Введение Методы и сооружения для механической очистки сточных вод Усреднители Решетки для процеживания Сооружения и аппараты для осаждения примесей из сточных вод Устройства для выделения из сточных вод нерастворенных примесей по действием гравитационных сил А) Песколовки Б) Отстойники В) Специальные устройства для механической очистки сточных вод Устройства для выделения из сточных вод нерастворенных примесей под действием центробежных сил А) Гидроциклоны Б) Центрифуги и сепараторы Фильтрационные установки А) Фильтрование через фильтрующие перегородки Б) Процеживание на сетчатых барабанных фильтрах и микрофильтрах В) Фильтры с зернистой загрузкой 3. Заключение Введение Промышленные сточные воды – несущая проблема экологии. Они имеют различный состав, в зависимости от типа промышленности и обрабатываемых материалов. В некоторых случаях промышленные сточные воды сбрасываются в канализационные системы, обслуживающие коммерческие объекты и жилые помещения. Выживание всей земной биологии, экосистем и человечества зависит от пресной воды (иначе говоря, воды с содержанием солей в ней менее 100 мг/л – 1). В основном, вода на Земле соленая (около 97%). Количество пресной воды составляет около 3%, причем, 87% ее находится в полярных полюсах и ледниках. Это означает, что лишь 0.4% из всех запасов воды на Земле являются доступной пресной водой. Недостаток пресной воды повышает риск развития конфликтов, проблемы с общественным здравоохранением, перебои в производстве продуктов питания, запрет на увеличение объемов промышленного производства, не говоря уже о том, что эти проблемы представляют большую угрозу для окружающей среды. Нехватка пресной воды объясняется не только неравномерным распределением ее запасов и растущими нуждами, но также и ухудшением качества самой пресной воды в тех источниках, что уже используются. Снижение качества воды происходит благодаря ее загрязнению. Нельзя забывать о том, что в более широком контексте водных ресурсов, это относится и к морской среде. Если в прошлом морская среда, в первую очередь, включала в себя рыболовный промысел, то сегодня она также включает в себя туризм и источник опреснения, что важно в контексте данного разговора. Промышленные сточные воды, не прошедшие должную очистку, загрязняют различные водоемы – как пресные, так и с соленой водой. Не будем забывать о том, что загрязняющие вещества, попавшие в реку или какой-либо другой пресный водоем, в конце концов, попадут в море, последнее пристанище переносимых водой загрязнителей, если им удается беспрепятственно прокладывать свой путь через окружающую среду. Речному загрязнению подвергаются реки, текущие через городские и промышленные районы, вбирая в себя такие загрязнители, как тяжелые металлы, хлорорганические пестициды и гербициды. Эти вещества, попадая в моря, впоследствии наносят большой вред рыбным ресурсам. Методы и сооружения для механической очистки производственных сточных вод Для очистки бытовых и производственных сточных вод используют следующие методы: - механические; - химические; - физико-химические; - биологические. Метод очистки и состав очистных сооружений выбирают в зависимости от требуемой степени очистки, состава загрязнений, пропускной способности очистной станции, грунтовых условий и мощности водного объекта с соответствующим технико-экономическим обоснованием. В настоящее время требования к степени очистки сточных вод повышаются. В связи с этим их подвергают дополнительной более глубокой очистке (доочистке). В процессе очистки предусматривают также обработку осадков сточных вод и обеззараживание сточных вод перед сбросом в водоем. Механическая очистка сточных вод применяется, как правило, в качестве предварительной, то есть предшествует другим методам очистки. Назначение механической очистки заключается в подготовке производственных сточных вод при необходимости к биологическому, физико-химическому или другому методу более глубокой очистки. Она способствует удалению из сточных вод нерастворенных и частично коллоидных минеральных и органических примесей. Механическая очистка обеспечивает выделение из сточных вод до 90 – 95% взвешенных веществ и снижение органических загрязнений (по БПКполн) на 20 – 25%. В ряде случаев механическая очистка является единственным и достаточным способом для извлечения из производственных сточных вод механических загрязнений и подготовки их к повторному использованию в системах оборотного водоснабжения. Механическую очистку осуществляют способами процеживания, пескоулавливания, отстаивания, центрифугирования, фильтрования. Усреднители Усреднители применяют для регулирования состава или расхода сточных вод, поступающих на очистные сооружения. Иногда усреднение осуществляют по двум показателям одновременно. Это позволяет повысить эффективность и надежность работы устройств механической, биологической и физико-химической очистки. Усреднители выравнивают пиковые расходы и концентрации сточных вод, что позволяет разработать более экономичные очистные сооружения, так как при этом для расчета принимаются усредненные данные. Изменение концентрации в сточной воде может произойти в результате ее залпового сброса или вследствие циклических колебаний состава вод. Усреднение проводят в контактных и проточных усреднителях. Контактные усреднители используют при небольших расходах сточной воды, в периодических процессах и для обеспечения высоких степеней выравнивания концентраций. В большинстве случаев применяют проточные усреднители, которые представляют собой многокоридорные (многоходовые) резервуары или емкости, снабженные перемешивающими устройствами. Многокоридорные усреднители представляют собой прямоугольные или круглые резервуары, изготовленные из железобетона. Усреднение в них достигается смешением струй сточной воды разной концентрации. В отечественной практике применяются усреднители двух типов: с дифференцированием потока сточных вод и с перемешиванием поступающей сточной воды. Схема прямоугольного усреднителя сточных вод представлена на рис. 1. Рис. 1.  Рис. 1. Прямоугольный усреднитель сточных вод 1 – распределительный лоток; 2 – водоотводный канал; 3 – сборные лотки; 4 – глухая перегородка; 5 – вертикальные перегородки; 6 – подвод воды Рис. 1. Прямоугольный усреднитель сточных вод 1 – распределительный лоток; 2 – водоотводный канал; 3 – сборные лотки; 4 – глухая перегородка; 5 – вертикальные перегородки; 6 – подвод водыПринцип работы данного усреднителя заключается в следующем. Сточная вода попадает в распределительный лоток 1, из которого по желобам направляется в коридоры усреднителя и собирается затем в диагональные сборные лотки 3, из них сточная вода поступает в водоотводной канал 2. Эффективность усреднения по концентрации достигается за счет разного времени добегания отдельных порций сточной воды к сборному лотку. Типовой усреднитель состоит из 4 – 6 параллельно расположенных коридоров. Эти усреднители рекомендуется применять при незначительном количестве взвешенных веществ в поступающих сточных водах и слабой их агрессивности по отношению к бетону. Наиболее удобными в эксплуатации являются усреднители барботажного типа. В них перемешивание производится с помощью сжатого воздуха, для этого устраиваются перфорированные трубчатые барботеры из полиэтилена. При очистке производственных сточных вод также применяются радиальные отстойники-усреднители, в которых совмещены процессы отстаивания и усреднения сточной воды по концентрации загрязнений. Решетки для процеживания Для процеживания сточных вод применяют решетки. Они задерживают грубые примеси размером 5 и более мм (крупные, нерастворенные, плавающие загрязнения). Попадание таких отходов в последующие очистные сооружения может привести к засорению труб и каналов, поломке движущихся частей оборудования, т. е. к нарушению нормальной работы. Решетки представляют собой металлическую раму, внутри которой установлен ряд параллельных металлических стержней круглой или чаще прямоугольной формы поперечного сечения (60*10 мм). Стержни устанавливают вертикально или наклонно к потоку под углом 60 – 70(градусов) к горизонту. Ширина прозоров решеток (расстояние между стержнями) составляет 16 мм. Схема решетки представлена на рис. 4.  Рис.4. Схема решетки 1 – решетка из металлических стержней; 2 – механизм для снятия задержанных решеткой загрязнений; 3 – транспортер для подачи задержанных загрязнений в дробилку Рис.4. Схема решетки 1 – решетка из металлических стержней; 2 – механизм для снятия задержанных решеткой загрязнений; 3 – транспортер для подачи задержанных загрязнений в дробилку Решетки бывают различных типов: - подвижные или неподвижные; - устанавливаемые вертикально или наклонно; - с ручной или механизированной очисткой от отбросов (механическая очистка производится движущимися граблями, зубцы которых входят в прозоры, снятые отбросы поступают на конвейер и направляются в дробилку для размельчения); - решетки-дробилки (комбинированные механизмы), измельчают задерживаемые примеси без извлечения их из сточных вод. Решетки, требующие ручной очистки, устанавливают в случае, если количество загрязнений не превышает 0,1 м3 /сут. При большем количестве загрязнений устанавливают решетки с механическими граблями. Уловленные на решетках загрязнения измельчают в специальных дробилках и возвращают в поток воды перед решетками. Решетки размещают в отдельных помещениях, снабженных грузоподъемными приспособлениями. Для задержания и измельчения загрязнений непосредственно в потоке сточной воды без извлечения их на поверхность применяют решетки-дробилки (типа РД). Решетка-дробилка состоит из щелевого барабана с трепальными гребнями и приводного механизма. Сточная вода поступает на вращающийся барабан. Мелкие фракции загрязнений вместе с потоком воды проходят через щели внутри барабана, а крупные задерживаются в нем и измельчаются. Измельченные отбросы с водой также поступают внутрь барабана и затем выходят из решетки-дробилки. Такая конструкция является компактной, а процесс можно полностью автоматизировать. Кроме комбинированных решеток-дробилок типа РД промышленность выпускает круглые решеткидробилки КРД; радиальные – РРД; вертикальные – ВРД. 2.3. Сооружения и аппараты для осаждения примесей из сточных вод Устройства для выделения из сточных вод нерастворимых примесей под действием гравитационных сил Работа многочисленных аппаратов, предназначенных для выделения из сточных вод твердых и жидких примесей, основана на гидродинамических закономерностях процесса отстаивания. К таким аппаратам относятся песколовки, первичные и вторичные отстойники, илоуплотнители, нефтеловушки, смоложиромаслоуловители. Песколовки После решеток сточные воды поступают в песколовки. Они предназначены для задерживания минеральных взвесей, главным образом песка крупностью 0,2 – 0,25 мм и более. В результате задерживания песка облегчается эксплуатация последующих сооружений. Легкие частицы органического происхождения должны выноситься из песколовок. Работа песколовок основана на использовании гравитационных сил. Их устанавливают при пропускной способности станции очистки сточных вод более 100 м 3 /сут. Число отделений песколовок принимают не менее двух, при этом все отделения являются рабочими. Песколовки устраивают из сборных железобетонных унифицированных элементов. В отечественной практике используются следующие типы песколовок. А) Горизонтальные песколовки проектируют двух видов: с прямолинейным и круговым движением воды. Схема горизонтальной песколовки с прямолинейным движением воды приведена на рис.6. Песколовка имеет прямоугольную в плане форму. Для ориентировочных расчетов принимают глубину песколовки Н = 0,25 – 1 м, соотношение ширины и глубины В/Н = 1: 2. В расширенной части резервуара под действием силы тяжести происходит осаждение песка. Скорость движения воды в песколовке составляет 0,15 – 0,3 м/с. При скорости более 0,3 м/с песок не успевает осаждаться, а при скорости менее 0,15 м/с начинают осаждаться органические примеси, что недопустимо. Время пребывания сточных вод в песколовке составляет 0,5 – 2 мин.  Рис.6. Схема горизонтальной песколовки с прямолинейным движением воды 1 – входной патрубок; 2 – корпус песколовки; 3 – шламосборник (песковый приямок); 4 – выходной патрубок Рис.6. Схема горизонтальной песколовки с прямолинейным движением воды 1 – входной патрубок; 2 – корпус песколовки; 3 – шламосборник (песковый приямок); 4 – выходной патрубок Песколовки с круговым движением воды (рис. 7) являются разновидностью горизонтальных песколовок. Сточная вода подводится к ним и отводится из них по лоткам. Эти песколовки применяют при расходах воды до 7000 м3 /сут. Такая конструкция упрощает выгрузку осадка. Б) Аэрируемые песколовки применяют в тех случаях, когда требуется наиболее полное разделение примесей по крупности. Воздух способствует вращению воды в песколовке и тем самым повышению эффекта осаждения. Они чаще проектируются в виде горизонтальных резервуаров. Бывают также аэрируемые песколовки с круговым движением воды. В горизонтальных аэрируемых песколовках (рис. 8) вдоль одной из стенок на расстоянии 45 – 60 мм от дна по всей длине устраивают аэраторы в виде перфорированных труб с отверстиями 3 – 5 мм. За счет аэрации потока в песколовке создается вращательное движение, а в выпавшем песке почти не содержатся органические загрязнения. В аэрируемых песколовках с круговым движением воды (рис. 9) объем аэрированной зоны изменяется от 25,8 до 169 м3 , а интенсивность аэрации составляет 3,3 – 3,6 м3 /(м2.ч). Ширина зоны аэрации песколовки равна 1,25 – 3 м, диаметр зоны отстаивания 4 или 6 м, диаметр песколовки 6,5 – 12 м В) Тангенциальные песколовки устраивают круглой в плане формы, с малой глубиной проточной части и подводом воды, осуществляемым по касательной. Образующееся вращательное движение способствует отмывке песка от органических веществ, исключая их выпадение в осадок. Диаметр песколовок составляет не более 6 м. Проточная часть песколовки имеет небольшую глубину. При скорости движения воды в главном лотке 0,6 – 0,8 м/с в песколовке задерживается примерно 90% песка. Осажденный песок удаляют шнеком, гидроэлеватором или смывают водой, подаваемой через трубопровод, расположенный в песковом лотке. Глубину песколовки принимают равной половине диаметра. Песок, задержанный в песколовках, обычно удаляют из них с помощью гидроэлеваторов (водоструйных насосов) и в виде песчаной пульпы подают на песковые площадки – земельные участки, разделенные на карты ограждающими валиками высотой 1 – 2 м. Профильтрованную воду собирают дренажной системой и направляют в резервуар, откуда перекачивают в канал перед песколовками. Песковые площадки устраивают на крупных очистных станциях. Песок, обезвоженный на песковых площадках, содержит много органических веществ, способен загнивать. Для отмывки песка от органических загрязнений и его обезвоживания на станциях производительностью до 80 тыс м3/сут применяют песковые бункеры, гидроциклоны, горизонтальные шнековые центрифуги, гидравлические и механические пескопромыватели. После такой обработки песок можно использовать для подсыпки и планировки территории и как строительный материал Отстойники Отстойник является основным сооружением механической очистки сточных вод. Отстойники применяются для задерживания нерастворенных органических загрязнений. По назначению отстойники бывают: - первичные (устраиваемые перед сооружениями биологической или физико-химической очистки); - вторичные (устраиваемые после сооружений для биологической очистки для отделения очищенной воды от активного ила или биопленки). По характеру движения воды (по конструктивным признакам) отстойники делятся на три вида: - горизонтальные; - вертикальные; - радиальные. Разновидностью отстойников являются также: - двухъярусные отстойники; - осветлители-перегниватели. В них происходит осветление сточной жидкости и одновременно перегнивание выпавшего осадка. Первичные отстойники применяют для выделения из сточных вод нерастворимых веществ, которые под действием гравитационных сил оседают на дно отстойника или всплывают на его поверхность. Достигаемый эффект осветления по взвешенным веществам составляет 40 – 60% при продолжительности отстаивания 1 – 1,5 ч. Процесс также сопровождается одновременным снижением величины БПК в осветленной сточной воде на 20 – 40% от исходного значения. Выбор типа и конструкции отстойников зависит от количества и состава производственных сточных вод, поступающих на очистку, характеристик образующегося осадка (уплотняемость, транспортируемость) и от местных условий строительной площадки очистных сооружений. В каждом конкретном случае выбор типа отстойников должен определяться в результате технико-экономического сравнения нескольких вариантов. Число отстойников принимают не менее двух, но и не более четырех. А) Горизонтальный отстойник (рис. 11) применяется для очистки бытовых и близких к ним по составу производственных сточных вод. Он представляет собой прямоугольный в плане железобетонный резервуар, разделенный перегородками на несколько отсеков (не менее двух) для возможности чистки и ремонта. Ширина коридора составляет 3 – 6 м, глубина отстойника колеблется в пределах 1,5 – 4 м, длина отстойника должна в 8 – 12 раз превышать его глубину. В отстойнике происходит гравитационное осаждение взвешенных частиц за счет резкого (по сравнению с подводящим каналом) снижения скорости движения жидкости. Максимальная скорость движения воды в горизонтальном отстойнике составляет 0,7 мм/с. Их применяют на станциях производительностью более 15000 м3 /сут. Продолжительность отстаивания составляет 0,5 – 1,5 ч. За это время основная масса взвешенных веществ выпадает в осадок. Эффективность очистки в горизонтальном отстойнике достигает 50 - 60%. Осадок сгребается в иловый приямок скребковым механизмом и удаляется насосами, гидроэлеваторами, грейферами или под гидростатическим давлением. Угол наклона стенок приямка принимают равным 50 – 60о . Днище отстойника имеет уклон к приямку не менее 0,005. Горизонтальный отстойник по сравнению с радиальным имеет более высокий расход железобетона на единицу строительного объема.  Рис. 11. Схема работы горизонтального отстойника 1 – входной лоток; 2 – полупогруженные перегородки; 3 – жировой лоток; 4 – жировая труба; 5 - приямки для сбора осадка; 6 – иловая труба; 7 – сборный лоток осветленной воды; 8 – днище отстойника; 9 – иловый колодец; 10 – задвижки; 11 – распределительная камера Б) Вертикальный отстойник (рис. 13) применяется для осветления производственных сточных вод, а также их смесей с бытовыми сточными водами, содержащих грубодисперсные примеси. Он представляет собой круглый или квадратный в плане железобетонный резервуар с коническим или пирамидальным днищем соответственно. Отстойник имеет достаточно большую глубину (около 7 м), но меньшую по сравнению с горизонтальным отстойником занимаемую площадь. Диаметр отстойника колеблется в пределах 4 – 9 м. Отстойники просты по конструкции и удобны в эксплуатации, недостатком их является большая глубина сооружений, что ограничивает их максимальный диаметр.  Рис. 13. Схема вертикального отстойника 1 – центральная труба; 2 – водослив; 3 – отстойная часть; 4 – отражательный щит; 5 – илопровод Рис. 13. Схема вертикального отстойника 1 – центральная труба; 2 – водослив; 3 – отстойная часть; 4 – отражательный щит; 5 – илопровод Наиболее распространены отстойники с впуском воды через центральную трубу с раструбом. Сточные воды поступают в центральную круглую трубу, оканчивающуюся раструбом и отражательным щитом, движутся сверху вниз, затем поднимаются по кольцевому пространству между центральной трубой и стенкой отстойника. Осаждение происходит в восходящем потоке, скорость которого составляет 0,5 – 0,6 м/с. Интенсивное разделение жидкой и твердой фаз происходит на повороте потока в нижней части отстойника. Высота зоны осаждения – 4 – 5 м. Осветленные воды сливаются через кольцевой водослив в сборный лоток. Вертикальный отстойник имеет самый низкий эффект осветления (на 10 – 20% ниже, чем в горизонтальных отстойниках). Его применяют на станциях небольшой производительности (менее 20000 м 3 /сут). В) Радиальный отстойник применяется для очистки бытовых и близких к ним по составу производственных сточных вод. Он представляет собой круглый в плане железобетонный резервуар большого диаметра (18 – 60 м) и относительно малой глубины проточной части (1,5 – 5 м). Известны радиальные отстойники трех конструктивных модификаций: с центральным впуском; с периферийным впуском и с вращающимися сборно-распределительными устройствами. Наибольшее распространение получили отстойники с центральным впуском жидкости (рис. 15).  Рис.15. Схема радиального отстойника 1 – труба для подачи воды; 2 – скребки; 3 – распределительная чаша; 4 – водослив; 5 – отвод осадка Рис.15. Схема радиального отстойника 1 – труба для подачи воды; 2 – скребки; 3 – распределительная чаша; 4 – водослив; 5 – отвод осадка Сточная жидкость подается по центральной трубе, расположенной под днищем отстойника. Труба имеет небольшое расширение для погашения скорости движения жидкости. Сточная вода распределяется по всему объему отстойника с помощью распределительной чаши. Затем поток движется в радиальном направлении с убывающей скоростью от центра к периферии. При этом происходит выпадение осадка, который сгребается к центру скребками, подвешенными к ферме. Из приямка осадок удаляется насосом или под действием гидростатического давления. Осветленная вода отводится по кольцевому сборному желобу. Продолжительность отстаивания составляет 1,5 ч. Радиальный отстойник обеспечивает самый высокий эффект осветления (60% и более). Он применяется на станциях большой производительности (более 20000 м3 /сут). Радиальные отстойники по сравнению с горизонтальными имеют некоторые преимущества: простота и надежность эксплуатации, экономичность, возможность строительства сооружений большой производительности. Недостаток – наличие подвижной фермы со скребками. Недостатками всех рассматриваемых типов отстойников являются: - большие габаритные размеры и значительный расход материалов для их изготовления, соответственно, стоимость их очень высока; - большая продолжительность отстаивания; - сравнительно низкая эффективность очистки; - наличие в процессе осветления турбулентного режима движения воды, что тормозит осаждение взвесей и уменьшает эффект осветления. Перечисленные недостатки частично устраняются в тонкослойных и трубчатых отстойниках. Их применяют для увеличения эффективности отстаивания. Они могут быть горизонтальными, вертикальными, радиальными. Ламинарное движение в них достигается в результате разделения отстойной зоны на тонкие слои по высоте пластинами (полками) небольшой глубины (до 150 мм) или набором пакетов трубок небольшого диаметра (25 – 50 мм). При этом процесс отстаивания протекает за 4 – 10 мин, что позволяет уменьшить размеры отстойника. Тонкослойные отстойники классифицируются по следующим признакам: - по конструкции наклонных блоков – на трубчатые и полочные; - по режиму работы – периодического (циклического) и непрерывного действия; - по взаимному движению осветленной воды и вытесняемого осадка – с прямоточным, противоточным и смешанным (комбинированным) движением. Недостатком тонкослойных отстойников является сложность удаления осадка из межполочного пространства. Накопившийся осадок удаляется промывкой обратным током осветленной воды. Наклон элементов в отстойниках непрерывного действия составляет 45 – 60(градусов). Эффективность трубчатых и полочных отстойников практически одинакова. Указанные отстойники наиболее эффективно использовать для осветления высококонцентрированных сточных вод. Специальные устройства для механической очистки сточных вод Производственные сточные воды, содержащие примеси с плотностью меньше плотности воды, т. Е. всплывающие примеси (нефть, смолы, масла, жиры и другие им подобные), очищают также отстаиванием в нефтеловушках, смоло- и маслоуловителях. А) Нефтеловушки применяются для очистки сточных вод, содержащих грубодиспергированные нефть и нефтепродукты, при концентрациях более 100 мг/л. Нефтеловушки сооружают трех типов: горизонтальные, многоярусные и радиальные. Горизонтальные сооружения представляют собой прямоугольные, вытянутые в длину резервуары. В них происходит разделение нефти и воды за счет разности их плотностей. Нефть и нефтепродукты всплывают на поверхность, а содержащиеся в сточной воде минеральные примеси оседают на дно нефтеловушки. Всплывающая нефть скребковым механизмом передвигается к щелевым поворотным трубам и отводится из нефтеловушек. Осадок сгребается в приямок, из которого удаляется гидроэлеватором. В горизонтальной нефтеловушке (рис.16) нефть всплывает на поверхность очищаемой воды в отстойной камере, которая ограничена нефтеудерживающей перегородкой 5, и удаляется с помощью скребкового транспортера 6 и нефтесборной трубы 4. Горизонтальные нефтеловушки имеют не менее двух секций. Ширина секций составляет 2 – 3 м, глубина отстаиваемого слоя воды 1,2 – 1,5 м, продолжительность отстаивания не менее 2 ч. Скорость движения воды в нефтеловушке 5*10-3 – 10-2 м/с, степень очистки от нефтепродуктов – 96 – 98%.  Рис. 16. Схема горизонтальной нефтеловушки 1 – корпус; 2 – гидроэлеватор; 3 – слой нефти; 4 – нефтесборная труба; 5 – нефтеудерживающая перегородка; 6 – скребковый транспортер; 7 – приямок для осадка Усовершенствованными разновидностями горизонтальных нефтеловушек являются радиальные и полочные тонкослойные нефтеловушки. Они имеют меньшие габариты и более экономичны. Б) Жироловушки устроены по аналогии с нефтеловушками. Они используются для улавливания жиров из сточных вод. Также для этой цели используются такие сооружения, как прямоугольные и радиальные отстойники-смолоуловители. Устройства для выделения из сточных вод нерастворимых примесей под действием центробежных сил Интенсификацию процессов осаждения взвешенных частиц из сточных вод осуществляют воздействием на них центробежных сил в специальных устройствах. К таким устройствам относятся гидроциклоны, центрифуги, сепараторы. Гидроциклоны Гидроциклоны – аппараты для осветления производственных сточных вод (для разделения суспензий). Принцип действия гидроциклона основан на осаждении твердых частиц под действием центробежных сил во вращающемся потоке жидкости. Центробежные силы примерно в сотни раз превышают силы тяжести (гравитационные). К основным преимуществам гидроциклонов следует отнести: - высокую производительность и высокое качество процессов разделения; - компактность и простоту устройства; - сравнительно низкие расходы на строительство и эксплуатацию установок; - отсутствие вращающихся механизмов, предназначенных для генерирования центробежной силы (центробежное поле создается за счет тангенциального подвода сточной воды). Гидроциклоны бывают двух типов: открытые и напорные. Открытые гидроциклоны (рис. 18) работают при атмосферном давлении. Они используются для выделения как оседающих грубодисперсных примесей (в основном минерального происхождения) гидравлической крупностью более 0,2 мм/с, таких как песок, уголь, окалина, компоненты керамики, стекла, строительных материалов и т.п., так и всплывающих примесей. Их также можно применять для выделения скоагулированных взвешенных веществ. Подача воды в аппарат осуществляется из открытого резервуара. В рабочей зоне аппарата образуется вращательное движение потока, которое обеспечивается тангенциальным подводом сточных вод к цилиндрическому корпусу. Число впускных патрубков должно быть не менее двух для более равномерного распределения потока. Скорость впуска воды составляет 0,1 – 0,5 м/с. Диаметр цилиндрической части гидроциклона составляет 2 – 10 м. Указанные устройства могут быть единичными и батарейными (мультициклоны). Существуют также многоярусные гидроциклоны, используемые для интенсификации процесса очистки. В них рабочий объем разделен на отдельные ярусы свободно вставляемыми коническими диафрагмами.   Рис. 18. Схема открытого гидроциклона 1 – кольцевой водослив; 2, 3 – соответственно плоская и коническая диафрагмы; 4 – отвод осветленной воды; 5 – отверстие для удаления шлама; 6 – подача сточной воды Напорные гидроциклоны (рис. 19) представляют собой аппараты, состоящие из цилиндической и конической частей. Они используются для выделения только оседающих примесей. Подача воды в них осуществляется от насоса. Сточная вода подается тангенциально по трубе, расположенной в верхней цилиндрической части резервуара и приобретает вращательное движение. Осадок отводится через отверстие, а осветленная вода – через сливной патрубок. Движение воды происходит по винтовым пространственным спиралям. Под действием центробежных сил твердые частицы отбрасываются от центра к периферии, скапливаются у стенок, затем собираются в нижней конической части, сползают к шламовому отверстию, после чего удаляются. В напорном гидроциклоне формируются внешний и внутренний спиральные потоки воды, направление вращения которых совпадает (рис. 20). Внешний поток при вращении проходит цилиндрическую и коническую части гидроциклона и направляется к шламовому отверстию, а внутренний поток удаляется через сливной патрубок. Напор определяет окружную скорость в гидроциклоне и влияет на эффект очистки. Указанные гидроциклоны производятся с диаметрами цилиндрической части 100 – 500 мм. Для более тонкой очистки необходимо уменьшение диаметра аппарата, но это ведет к снижению его производительности. Поэтому гидроциклоны малых диаметров (25 – 100 мм) объединяют в батарейные (мультигидроциклоны), состоящие из большого числа циклонных элементов (24 – 48 шт.), устанавливаемых параллельно, и имеющих единую систему питания. Такие гидроциклоны служат для очистки от мелкодисперсных примесей. Напорные гидроциклоны можно соединять в 2 – 3 ступени и последовательно для улучшения эффекта очистки (вначале аппараты большого диаметра, а затем – малого). К недостаткам напорных гидроциклонов относятся значительный расход электроэнергии и быстрый износ аппарата (при работе с грубодисперсными примесями).  Рис. 19. Схема напорного гидроциклона 1 – цилиндрическая часть; 2 – патрубок для отвода воды; 3 – патрубок для впуска сточной воды; 4 - коническая часть; 5 – патрубок для отвода шлама Рис. 19. Схема напорного гидроциклона 1 – цилиндрическая часть; 2 – патрубок для отвода воды; 3 – патрубок для впуска сточной воды; 4 - коническая часть; 5 – патрубок для отвода шламаМногоярусные гидроциклоны используют для интенсификации процесса очистки. В них рабочий объем разделен на отдельные ярусы свободно вставляемыми коническими диафрагмами. Вследствие этого высота слоя отстаивания уменьшается. Вращательное движение позволяет полнее использовать объем яруса и способствует агломерации взвешенных частиц. Каждый ярус гидроциклона работает самостоятельно. На практике используются гидроциклоны с наклонными патрубками для отвода очищенной воды (рис. 21) и с периферийным отбором осветленной воды. В первом из них впуск загрязненной воды осуществляется тангенциально через общие для всех ярусов щели, расположенные через 120о . Распределение воды по высоте происходит в аванкамерах с распределительными лопатками. Рабочий поток движется в ярусе по сходящейся спирали и через шламовыводящую щель попадает в коническую часть аппарата, откуда удаляется под действием гидростатического напора. Гидроциклон имеет устройство для удаления всплывающих примесей. В гидроциклонах с периферийным отбором осветленной воды выделившийся осадок сползает к центру, проваливается в шламовую шихту, а затем в коническую часть. Центрифуги и сепараторы Центрифугирование для очистки сточных вод используется реже, чем методы осаждения и фильтрования. Это связано с тем, что центрифугирование является процессом энергоемким. Центрифуги бывают отстойные и фильтрующие. В процессах очистки сточных вод фильтрующие центрифуги используют для разделения грубодисперсных систем, отстойные – для разделения труднофильтрующихся тонкои грубодисперсных суспензий, а также для классификации суспензий по размерам и плотности частиц. В центрифугах поле центробежных сил обеспечивается за счет вращения корпуса. Центрифуги используются для удаления мелкодисперсных осадков из сточных вод. Применение центрифуг наиболее целесообразно и экономически оправдано в следующих случаях: - для локальной очистки производственных сточных вод, когда выделенный осадок представляет собой ценный продукт, предназначенный для дальнейшего использования; - при мелкодисперсном составе загрязнений в воде, когда для ее очистки не могут быть применены реагенты; - для сокращения площади, на которой размещают установку; - для обработки (обезвоживания) осадков сточных вод. Центрифуги периодического действия целесообразно использовать при концентрации нерастворимых примесей в сточных водах не более 2 - 3 г/л и если образующиеся осадки цементируются или характеризуются высокими абразивными свойствами. Из центрифуг непрерывного действия в системах очистки вод наибольшее распространение получили горизонтальные шнековые центрифуги типа ОГШ (рис. 22). Их используют для выделения веществ с гидравлической крупностью примерно 0,2 мм/с (противоточные) и 0,05 мм/с (прямоточные). Центрифуга представляет собой цилиндрический ротор со сплошными или перфорированными боковыми стенками. Ротор укрепляется на валу, который приводится во вращение электродвигателем, и помещается в соосный цилиндрический неподвижный кожух. На внутренней поверхности ротора с перфорированными стенками закреплена фильтровальная ткань или тонкая металлическая сетка. Под действием центробежной силы суспензия разделяется на осадок и жидкую фазу (фугат). Осадок остается в роторе, а жидкая фаза удаляется из него. Различают центрифуги непрерывного и периодического действия. Сепараторами называют центрифуги для разделения эмульсий. Фильтрационные установки Фильтрационные установки применяются для глубокой очистки (доочистки) сточных вод после физико-химической или биологической очистки для последующего извлечения тонкодиспергированных веществ, пыли, масел, смол, нефтепродуктов и др. Фильтрованием называют процесс разделения суспензий и эмульсий с использованием пористых перегородок или зернистых слоев, которые задерживают диспергированную фазу и пропускают жидкость. В практике очистки сточных вод используют следующие процессы фильтрования: - фильтрование через фильтровальные перегородки; - фильтрование через зернистые слои; - микрофильтрация; - фильтрование эмульгированных веществ (нефтепродуктов и масел, находящихся в виде нестойких эмульсий). Тип фильтрующего аппарата подбирают в зависимости от следующих факторов: - количества воды, подлежащей фильтрованию; - концентрации загрязнений, их природы и степени дисперсности; - физико-химических свойств твердой и жидкой фаз; - требуемой степени очистки; - технологически, технико-экономических и других факторов. Фильтрование через фильтрующие перегородки Наиболее часто применяется фильтрование через фильтрующие (пористые) перегородки. При этом различают процесс фильтрования суспензии с образованием осадка, при котором она разделяется на чистый фильтрат и влажный осадок, а также фильтрование с закупориванием пор, при котором твердые частицы проникают в поры фильтровальной перегородки и задерживаются там, не образуя осадка. Фильтровальная перегородка представляет собой существенную часть фильтрата, и от правильного выбора ее во многом зависят производительность фильтровального оборудования и чистота получаемого фильтрата. Фильтровальные перегородки изготавливают из хлопчато-бумажных, шерстяных, стеклянных, керамических, углеродных и металлических материалов.  Рис. 23. Схема процесса фильтрования суспензии через фильтрующую перегородку 1 – фильтр; 2 – фильтровальная перегородка; 3 – суспензия; Рис. 23. Схема процесса фильтрования суспензии через фильтрующую перегородку 1 – фильтр; 2 – фильтровальная перегородка; 3 – суспензия; 4 – фильтрат; 5 – осадок Процеживание на сетчатых барабанных фильтрах и микрофильтрах В системах очистки сточных вод и обработки осадков используются различные фильтры периодического и непрерывного действия. Барабанные сетки и микрофильтры используют для задержания грубодисперсных примесей в процессах процеживания сточных вод, содержащих не более 300 мг/л взвешенных частиц. Сетчатые барабанные фильтры относятся к фильтрам непрерывного действия. Основной частью этих сооружений является вращающийся барабан сварной конструкции, обтянутый сеткой. На поверхности барабана смонтированы фильтрующие элементы. Барабан погружен в воду на глубину 0,6 – 0,85 диаметра и вращается в камере со скоростью 0,1 – 0,5 м/с. Барабан приводится во вращение электроприводом. Очищаемая вода поступает внутрь барабана через открытую торцевую стенку и выходит радиально, фильтруясь через сетку. Задерживаемые сеткой примеси смываются с нее промывной водой под давлением 0,15 – 0,2 МПа и удаляются вместе с ней. Расход промывной воды составляет 1 – 2 % от количества очищенной воды. В зависимости от требуемой степени очистки и условий применения их можно оснащать сетчатым полотном с различной крупностью ячеек. В связи с этим сетчатые барабанные фильтры условно подразделяют на барабанные сетки и микрофильтры. Сетчатые барабанные фильтры оснащены фильтрующей сеткой с крупными ячейками размером 0,3 – 0,5 мм. Фильтры предназначены для задерживания грубодисперсных примесей. В них происходит снижение содержания взвешенных веществ на 25 – 40%. Исходная концентрация взвеси в сточной воде должна быть не более 250 мг/л. При этом в очищаемых сточных водах должны отсутствовать вязкие вещества (смолы, битумы, масла), затрудняющие промывку сетки. Барабанные сетки чаще всего устанавливают перед зернистыми фильтрами для глубокой очистки сточной воды. Применение барабанных сеток для механической очистки производственных сточных вод допускается только в схемах полной биологической очистки с установкой их перед аэротенками. Микрофильтры (рис. 24) оснащены фильтрующей сеткой с мелкими ячейками размером 0,035 – 0,04 мм. Эффективность очистки воды на микрофильтрах составляет 40 – 60%, что позволяет в отдельных случаях заменить ими первичные отстойники. Содержание взвешенных веществ сточной воде, направляемой на микрофильтры, не должно превышать 300 мг/л. БПКполн при совместной очистке бытовых и производственных сточных вод снижается на 25 – 30%. Фильтры с зернистой загрузкой В промышленных условиях для очистки воды от механических примесей чаще всего используют зернистые материалы. К фильтрующим материалам предъявляют следующие требования: они должны быть химически устойчивыми к обрабатываемой воде, механически прочными и не должны загрязнять воду. Важной характеристикой таких материалов являются также их дешевизна и доступность. Чаще всего используются такие фильтрующие материалы, как кварцевый песок, керамическая крошка, опилки, керамзит, коксовая мелочь, дробленый антрацит, металлургический шлак, гранодиорит, шунгизит и т.п. Фильтры классифицируют следующим образом: - по рабочему давлению – открытые (самотечные) и закрытые (напорные); - по скорости фильтрования – медленные (0,1 – 0,3 м/ч), скорые (7 – 16 м/ч) и сверхскоростные (25 – 100 м/ч); - по направлению движения потока – с восходящим и нисходящим потоком; - по крупности фильтрующего материала – мелко-, средне- и крупнозернистые; - по числу фильтрующих слоев – одно-, двух- и многослойные. Фильтр с зернистой загрузкой представляет собой бетонный или кирпичный резервуар, в нижней части которого имеется дренажное устройство для отвода воды. На дренаж укладывают слой поддерживающего материала, а затем фильтрующий материал. Вода под давлением проходит через слой фильтрующего материала, который необходимо периодически промывать от загрязнений. Регенерацию фильтров производят продувкой воздухом с последующей промывкой фильтра горячей водой (60 – 80 градусов). Промывочная вода обычно подается снизу вверх (метод обратной промывки фильтров). Грязеемкостью фильтра называют количество загрязнений в кг, удаляемых с 1 м2 поверхности фильтрующего слоя в единицу времени. Грязеемкость фильтров с восходящим потоком больше, чем с нисходящим. В фильтрах с восходящим потоком наблюдаются заиливание дренажного устройства, коррозия труб и зарастание их карбонатами, поэтому чаще используются фильтры с нисходящим потоком. При использовании медленных фильтров достигается высокая степень очистки сточных вод. К недостаткам медленных фильтров относятся: большие размеры, высокая стоимость и сложная очистка от осадка. Безнапорные фильтры обычно бывают с восходящим потоком жидкости. Скоростные фильтры могут быть однослойными и многослойными. У однослойных фильтров фильтрующий слой состоит из одного и того же материала, у многослойных – из различных материалов, например, из слоя антрацита и песка. Многослойные фильтры также загружают однородным материалом с разной крупностью частиц. Многослойные фильтры работают более эффективно, чем однослойные. К недостаткам фильтров относятся значительная материалоемкость и сложность системы промывки. Сточные воды фильтруют через напорные фильтры сверху вниз. Продолжительность фильтрования в зависимости от состава сточных вод составляет 12 – 48 ч. Фильтры промывают через дренажную систему снизу вверх. Напорные вертикальные фильтры с зернистой загрузкой (рис. 25) применяются для механической очистки нефтесодержащих сточных вод после их гравитационного отстаивания. Фильтр представляет собой стальной вертикальный резервуар обычно заводского изготовления. Резервуар рассчитывается на давление 0,6 МПа. Загружается фильтр, как правило, кварцевым песком слоем 1 м. Скорость фильтрации в нем составляет 5 – 12 м/ч. Начальное содержание нефтепродуктов 4 - 80 мг/л, механических примесей – 30 – 60 мг/л. Остаточное содержание в воде нефтепродуктов допускается 7 – 20 мг/л, механических примесей – 10 – 20 мг Заключение Механическая обработка стоков дает возможность: отделить нерастворимые составляющие (мусор, взвешенные частицы, химические соединения); создать равномерный поток, предотвращающий колебания объема на следующих стадиях чистки Метод механической очистки сточных вод самый дешевый и простой, однако он имеет низкую эффективность очистки — 60-65%. Чаще всего применяется в комплексе с биологической очисткой, благодаря чему эффективность достигает 95-99 процентов. Литература https://www.bibliofond.ru/view.aspx?id=880904 https://bezotxodov.ru/stochnye-vody/ochistka-promyshlennyh-stochnyh-vod https://www.tehnosfera-group.ru/ochistka-stochnyh-vod-promyshlennyh-predpriyatij/ http://pnu.edu.ru/media/filer_public/2013/05/21/ochistka-sv_posobie.pdf https://o-vode.net/ochistka/stochnye/metody/mehanicheskaya#i |