Методы получения твердых сплавов. Методы получения твердых сплавов

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

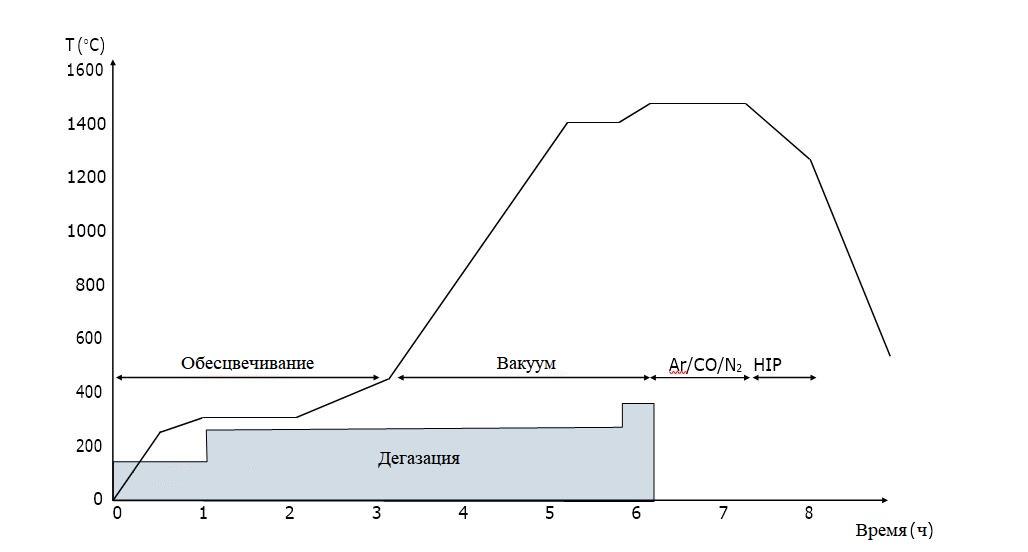

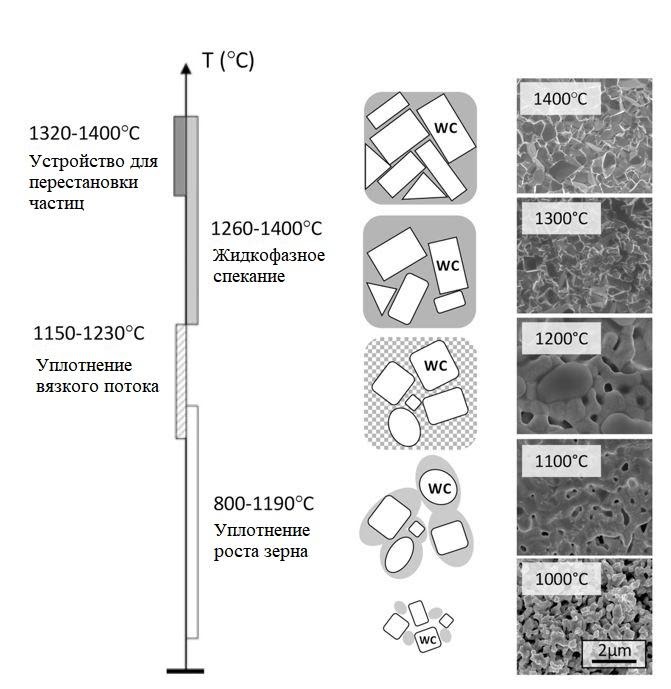

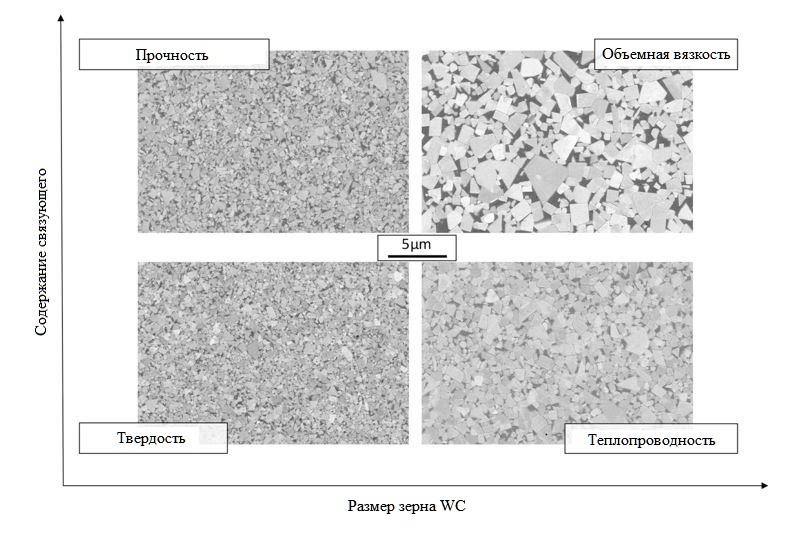

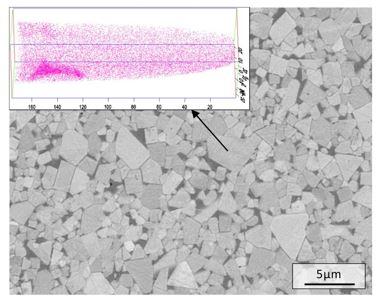

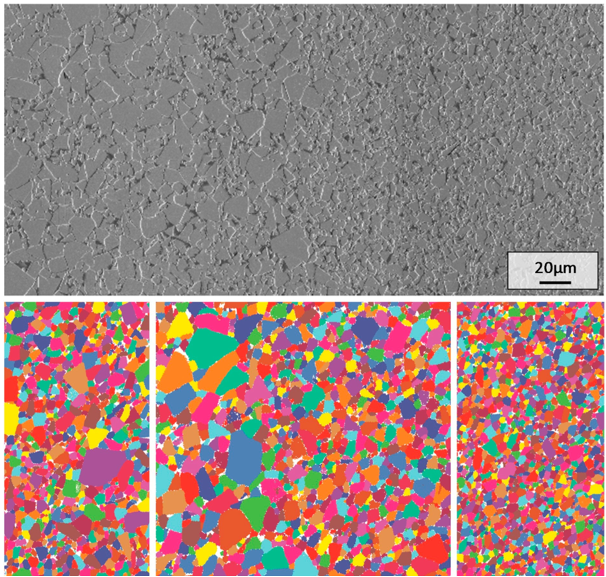

Москва, 2020 ОглавлениеАбстракт 3 Введение 4 1. Способы получения твердых сплавов 5 Заключение 11 Список литературы 12 АбстрактТвердые сплавы широко охватывают большинство отраслей промышленности, например, используются в качестве режущего инструмента для механической обработки металлических изделий в автомобильной или аэрокосмической промышленности, в качестве буров в горнодобывающей промышленности, а также для волочения проволоки или пуансонах. В данном реферате описаны способы получения твердых сплавов и их микроструктуры. Основное внимание уделяется микроструктурам. Целью данного реферата является описание методов получения твердого сплава с учетом их химических и физических характеристик. ВведениеРазвитие металлообрабатывающих технологий подталкивает исследователей в области материаловедения к совершенствованию инструментальных материалов. Такие материалы обладают уникальным сочетанием твердости и прочности, что в сочетании с современными разработками в области износостойких покрытий позволяет успешно их использовать. Однако из-за влияния высоких контактных нагрузок, возникающих при резании, достаточно часто происходит разрушение твердосплавного инструмента, в том числе из-за его деформации. Способы получения твердых сплавов.Твердые сплавы являются одним из самых распространенных материалов, пользующихся спросом на производстве. Причиной высокого спроса являются высокие прочностные свойства при обработке материала. Широкий диапазон состава и свойств твердых сплавов привел к появлению классификации различных систем, наиболее актуальными из которых является ISO TC. Свойства твердых сплавов определяются сочетанием различных характеристик, например, мягкого и пластичного связующего на основе Со с твердым и износостойким WC или кубическими карбидами. Широкий спектр механических свойств можно достигнуть путем выбора соответствующего материала, его состава и определенных параметров обработки материала при эксплуатации. Твердые сплавы пользуются большим спросом на производстве, так как они сочетают в себе такие свойства как твердость и вязкость. Твердый сплав состоит из тугоплавких карбидов, нитридов или карбонитридов. Основными фазами, присутствующими в твердых сплавах, являются гексагональная фаза WC, смешанная кубическая карбидная / карбонитридная фаза (также называемая γ-фазой или FCC-фазой) и фаза связующего Co. Которая может быть на основе Ni или комбинации металлов Fe-Co-Ni гамма-фаза состоит из карбонитридов групп 4 и 5 периодической таблицы. Производство твердосплавной продукции представляет собой комплекс, включающий множество технологических этапов: производство сырого порошка, смешивание и измельчение порошков, распылительная сушка для получения гранулированных готовых к прессованию порошков, прессование, прессование или формование до окончательной формы, предварительного спекания, спекания, шлифовка или дробеструйная обработки. Все производственные процессы взаимосвязаны, а это означает, что любое изменение на любом этапе производства в производственной цепочке будет влиять на последующий процесс и качество конечного продукта. Следовательно, при проектировании микроструктур твердого сплава необходимо учитывать все этапы производства. С точки зрения регулирования микроструктуры и механических свойств твердых сплавов, стадия спекания является одним из важнейших процессов при их производстве (рис. 1).  Рис. 1. Схематическое описание процесса спекания для получения цементированных карбидов. Усадка происходит во время спекания, чтобы получить беспористую микроструктуру и окончательные размеры компонента. Твёрдые сплавы получают путем жидкофазного спекания, в процессе спекания есть четыре основных этапа. На начальном этапе усадка происходит в основном за счет уменьшения окисления связующего элемента и примесей. На втором этапе, по мере повышения температуры, начинается твердотельное спекание. Фаза связующего начинает смачивать зерна WC, а растворение и транспортировка материала происходит путем твердотельной диффузии. Пористость уменьшается по мере повышения температуры, и растворенный в связующем материал начинает повторно осаждаться на нерастворенные зерна. Уплотнение усиливается за счет перераспределения частиц. Это сопровождается дальнейшей усадкой. На третьем этапе достигается температура плавления (для типичного сплава WC-Co, насыщенного углеродом, 1300 °C) и начинается жидкофазное спекание. Зерна растворяются в связующей фазе до ее насыщения, которое контролируется растворимостью продукта. Более мелкие зерна растворяются преимущественно, а более крупные зерна (которые не растворяются) растут за счет более мелких зерен. Этот процесс созревания Оствальда приводит не только к огрубению зерна WC, но и к полному уплотнению [18,19] см. рис. 2.  Рис. 2. Диапазоны температур для стадий уплотнения, а также схематическое описание эволюции микроструктуры и соответствующих изображений разрушения (сканирующая электронная микроскопия (СЭМ) при спекании цементированного карбида WC-Co). На четвертом этапе (охлаждение) фаза связующего затвердевает. Повторное осаждение присутствует в последней ступени, ведущей к дальнейшему укрупнению. Обычно спекают путем контролируемых условий температуры, давления, атмосферы и времени спекания. Твердые сплавы во многих отношениях являются уникальным классом материалов. Наиболее примечательно, что фаза матрицы, т.е. связующее, является фазой меньшинства. Взаимодействие между связующим и карбидными фазами определяет окончательную микроструктуру. Путем регулирования содержания связующего и размер зерна WC можно достичь определенных свойств, т.е. размер зерна, механические свойства, ударную вязкость, твердость и теплопроводность (см. Рис.3).  Рис. 3. Корреляция между содержанием связующего и размером зерна WC с основными свойствами цементированных карбидов. Эти свойства могут варьироваться в зависимости от применения, т. е. обработки легированных, нержавеющих и аустенитных сталей; чугуна или композитов. Таким образом, большинство свойств твердых сплавов можно объяснить содержанием Со и средним размером зерна WC. Твердость и ударная вязкость, может быть описана как функция среднего размера зерна WC и содержания Со. Следует отметить, что представленные здесь соотношения носят эмпирический характер и чаще всего не учитывают разброс из - за формы зерна WC, ширины распределения частиц по размерам или мультимодальных распределений, а также любых других карбидных фаз, которые могут появляться в микроструктуре. Порошок WC, предварительно легированный Та, успешно используется для получения как крупнозернистых, так и мелкозернистых цементированных карбидов на основе WC - Co с подтвержденной высокой концентрацией Та, остающейся в структуре WC (рис. 4).  Рис. 4. Микрограф SEM спеченного материала (W, Ta) C-Co. Светлые области соответствуют WC, а также (Ta, W) C. Темные области соответствуют фазе связующего на основе Co, в форме иглы, части зерна (W, Ta) C в том же материале (левый верхний угол). Каждая точка представляет собой один атом Та. Основная задача при легировании гексагонального WC, с точки зрения обработки, заключается в контроле осаждения кубических карбидов или карбоновых кислот из легированного шестигранного -WC, так как это осаждение будет влиять на вязкость получаемого спеченного продукта. Растворимость этих карбидов в жидкой фазе при типичных температурах спекания жидкой фазы также ограничена и, таким образом, является неполной. Это часто приводит к образованию γ-фазы, представляющей собой структуру сердечника, хотя и гораздо менее выраженную, чем, например, для металлокерамических материалов. Было выявлено влияние добавления кубических карбидов в цементированные карбиды. TiC - это очень жесткий и стабильный карбид, который обеспечивает износостойкость в WC совместно. В сравнении с WC, добавление TiC увеличивает твердость цементированных карбидов. В настоящее время, из-за основного вида марок цементированного карбида, покрытого CVD и PVD, использование цементированных карбидов, содержащих значительную долю этой смешанной кубической области карбида, ограничено. Области применения - фрезерование, где присутствуют кубические карбиды с общим содержанием не более нескольких объемных процентов. Двухслойные цементированные карбиды могут быть получены путем спекания двух разных частей карбидов с размерами частиц WC, соответствующим связующим и составом (рис. 5).  Рис. 25. СЭМ-изображение двухслойного цементированного карбида WC-Co / WC-FeNi (вверху) и соответствующее изображение EBSD, показывающее два различных размера зерен WC и четкую поверхность раздела (внизу). Заключение В данном реферате были представлены методы получения твердых сплавов широко применяемых в промышленности. Представленные микроструктуры являются актуальными при исследовании дефектов в структурах твердых сплавов. Решена научно-техническая задача повышения стойкостных характеристик твердого сплава (WC) при помощи комплексной поверхностной обработки (PVD и CVD). Прочностные характеристики такого режущего инструмента повышается до двух раз. Список литературыД. Гарсиа, В.С. Ципрес, А. Бломквист, Б. Каплан, Микроструктуры цементированного карбида: обзор Международного журнала тугоплавких металлов и твердых материалов 2019, 80, 40-68. М. Валдбрух, Д. Агрен, А. Бломквист, Х. Ларсон ICME-управляемое моделирование образование поверхностного градиента в цементированных карбидах, Международный журнал тугоплавких металлов и твердых материалов, 2018, 72, 33-38. С. Норгрем, Д. Гарсиа, О формировании градиента в альтернативных связующих цементированных карбидах, Международный журнал тугоплавких металлов и твердых материалов, 2018, 73, 106-110 С. Норген, Д. Гарсиа, А. Бломквист, Л. Инь, Тенденции в индустрии жестких металлов Р / М , 48 (2015) 31–45. Х.-О. Андрен, Микроструктура твердого сплава 22 (2001) 491–498. С. Лей, М. Лоубрадоу, Д. В. Шуберт, Структурный анализ плоскостных дефектов, образующихся в твердосплавных пластинах легированных Ti, WC-Co, Журнал Керамика стр. 89 (10) (2006) 3229–3234. Х. Нам, Дж. Лим, С. Канг, Микроструктура системы (W,Ti) C-Co, содержащей пластины WC, Инженерное материаловедение. № 527 (27–28) (2010) 7163–7167. С. Джоханссон, Дж. Вахнстрем, Вычислительные исследования кубических карбидных пленок в интерфейсах WC/Co., Акта Материя № 59 (2011) 171–181. |