Сварка РДС - методические указания. Методические указания к расчётному заданию. Цель работы

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

Расчёт режимов и размеров шва при ручной дуговой сварке. Методические указания к расчётному заданию. Цель работы.

Исходные данные.

Типы и конструктивные элементы сварных соединений в зависимости от толщины изделия и способа сварки регламентируются стандартом. В случае ручной дуговой сварки – ГОСТ 5264-80 "Ручная дуговая сварка. Сварные соединения. Основные типы, конструктивные элементы и размеры". Общие сведения о ручной дуговой сварке. Ручная дуговая сварка – сварка плавящимся электродом, при которой подача электродов и перемещение дуги вдоль свариваемых кромок производится вручную. РДС широко применяется для изготовления сварных соединений практически всех типов из различных металлов толщиной от 2 до 60 мм. Этим способом можно выполнять швы любой конфигурации во всех пространственных положениях. Источник питания для РДС должен иметь ограниченный ток короткого замыкания (Iкз ≤ 1.5 Iсв), напряжение холостого хода Uxx = 60…80 В, необходимое для возбуждения дуги, и обеспечивать возможность регулирования сварочного тока. Для осуществления процесса сварки необходимо перемещать сварочную дугу вдоль направления сварки, поддерживая при этом её постоянную длину. Увеличение длины дуги снижает стабильность её горения, увеличивая вероятность обрыва. Очень малая длина дуги затрудняет работу сварщика. Под режимом сварки понимается совокупность ряда факторов (параметров) сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества. К параметрам режимов при РДС относятся: - Диаметр электрода - Сила сварочного тока, его род и полярность - Напряжение дуги - Скорость сварки - Положение шва в пространстве - Необходимость подогрева и последующей термической обработки. При соединении деталей большой толщины перед сваркой проводится механическая обработка их кромок с соблюдением требований ГОСТа на конструктивные элементы. К конструктивным элементам подготовленных и собранных под сварку деталей таврового соединения (Рисунок 1, a) относятся: притупление кромок (c), зазор (b) и угол скоса кромок (). Кромками называют торцевые поверхности деталей, подвергающиеся нагреву и плавлению при сварке. Придание кромкам необходимой формы называется разделкой кромок, а угол между скошенными кромками углом разделки кромок. К конструкционным элементам сварного шва таврового соединения (Рисунок 1, б) относятся: усилие шва (g), катет шва (к). S1 S с S g к а. б. Рисунок 1. Тавровое сварное соединение: а конструктивные элементы кромок свариваемых деталей при подготовке их к сварке; б конструктивные элементы сварного шва. Усиление шва часть металла шва, возвышающаяся над поверхностью свариваемых деталей. К конструктивным элементам угловых швов в тавровых соединениях относится катет шва к. Сваривать можно элементы с одинаковыми и с разными толщинами (Sи S1) (Рисунок 1, а). По количеству слоёв сварные швы могут быть однослойными и многослойными. Пример последовательности выполнения многослойного шва представлен на Рисунке 2. Слой это часть металла сварного шва, которая состоит из одного или нескольких валиков, расположенных на одном уровне поперечного сечения. Валик это металл, наплавленный или переплавленный за один проход. В зависимости от типа сварного соединения, толщины свариваемого металла и его химического состава может использоваться различная технология сварки, поэтому предварительно проводиться оценка свариваемости металла. Свариваемость металлов – способность металла образовывать неразъемное соединение с заданным комплексом свойств в условиях принятого технологического процесса. 1 2 4 6 7 5 3 Рисунок 2. Многослойный шов: 17 последовательность выполнения многослойного шва На свариваемость сталей наибольшее влияние оказывает углерод. Чем выше содержание углерода в стали, тем выше вероятность образования холодных и горячих трещин и тем труднее обеспечить прочность сварного соединения, равную прочности основного металла. Ориентировочным количественным показателем свариваемости стали известного химического состава является эквивалентное содержание углерода СЭКВ, которое определяется по формуле СЭКВ  где содержание углерода и легирующих элементов дается в процентах. По свариваемости стали условно можно разделить на четыре группы: первая группа – хорошо сваривающиеся стали; вторая – удовлетворительно сваривающиеся; третья – ограниченно сваривающиеся; четвертая плохо сваривающиеся стали. Стали первой группы (СЭКВ < 0,25 %) можно сваривать с использованием практически любой технологии сварки плавлением. При сварке этих сталей не требуется подогрев или последующая термическая обработка. Однако применение отпуска для снятия остаточных сварочных напряжений не исключается. Ко второй группе относятся стали (0,25 % < СЭКВ < 0,35 %), при сварке которых для предупреждения образования трещин требуется предварительный подогрев до 150 200 С. При сварке сталей третьей группы (0,35 % < СЭКВ < 0,45 %) требуется предварительный подогрев до 200 300 оС, а иногда и последующая термическая обработка. К четвертой группе относятся стали (СЭКВ > 0,45 %), наиболее трудно поддающиеся сварке и практически всегда склонные к образованию трещин в зоне сварного соединения. Сварку этих сталей выполняют с обязательным предварительным или сопутствующим подогревом до 300 400 оС, а после сварки подвергают термической обработке. Расчётные формулы и последовательность выполнения задания. 1. Диаметр электрода выбирают в зависимости от толщины свариваемого металла (при сварке швов стыковых соединений) или в зависимости от катета шва (при сварке швов тавровых соединений), положения шва в пространстве и размеров изделия. Катет шва при сварке швов тавровых соединений подбирается исходя из толщины свариваемого металла согласно ГОСТ 5264-80. Рекомендации по выбору диаметра электрода приведены в таблицах 1 и 2. Таблица 1

Таблица 2

При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 5 мм (чаще всего 4 мм), поскольку применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва. При сварке тавровых соединений, как правило, за один проход выполняют швы катетом не более 8-9 мм. При необходимости выполнения шва с большим катетом применяется сварка за два прохода и более. 2. По принятому диаметру электрода и положения шва в пространстве подбирают сварочный ток:  Значение коэффициента k выбирают в зависимости от диаметра электрода. Значение коэффициента k выбирают в зависимости от диаметра электрода.Таблица 3

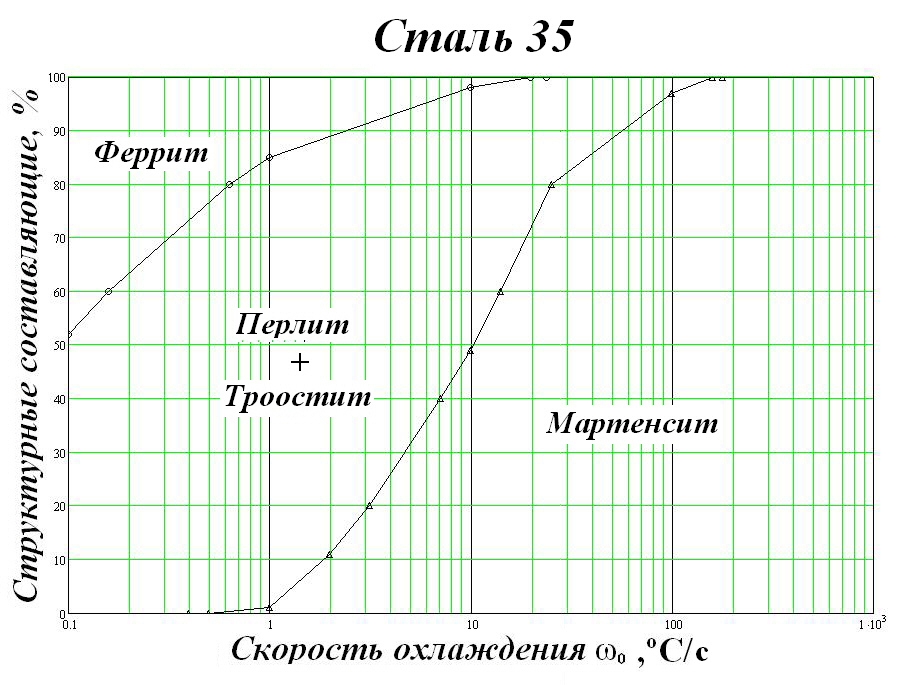

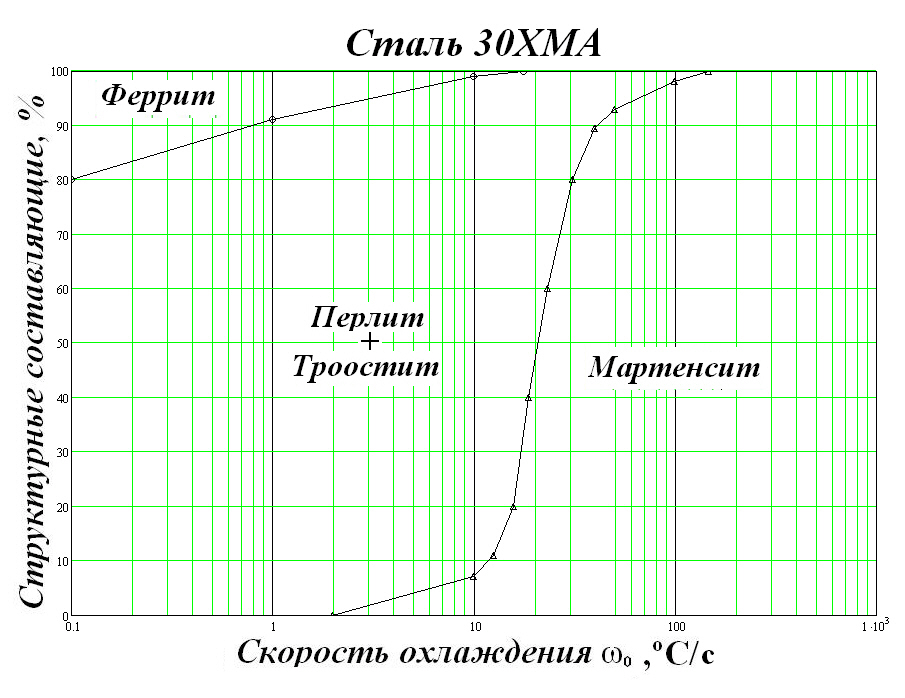

Для электродов диаметром 3-6 мм сила сварочного тока:  . (Справочник "Сварка в машиностроении"). Не стоит забывать, что сила тока увеличивается быстрее, чем диаметр электрода, и медленнее, чем площадь его поперечного сечения. . (Справочник "Сварка в машиностроении"). Не стоит забывать, что сила тока увеличивается быстрее, чем диаметр электрода, и медленнее, чем площадь его поперечного сечения.Род и полярность тока зависит в основном от толщины металла и марки электрода. Низкоуглеродистые и низколегированные стали средней и большой толщины сваривают на переменном токе для снижения стоимости сварочного оборудования и расхода электроэнергии. 3. Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и выбирается в диапазоне 16-30 В. Зависит от диаметра электрода и его типа. В данном расчёте принимаем U = 20 В. 4. Тип электрода выбирается согласно ГОСТ 9467-75. 5. Производительность процесса сварки оценивается по количеству расплавленного и наплавленного металла. Количество расплавленного электродного металла оценивается по формуле  , где , где Gр – количество расплавленного электродного металла, г; αр – коэффициент расплавления, г / А·ч; Iсв – ток сварки, А; tсв – время сварки, ч (В расчёте принять tсв = 1 ч) Коэффициент расплавления αр показывает, насколько эффективно используется электроэнергия при сварке и зависит от физико-химических свойств материала электрода, электродной проволоки, компонентов покрытия, рода тока, его полярности и других факторов. Изменяется в пределах αр = 8 … 24  . .Для определения количества металла, участвующего непосредственно в образовании сварного шва, т.е. наплавленного металла, используют коэффициент наплавки αн. Зависит от способа сварки и для РДС колеблется в пределах αн = 6 … 12  . Рассчитывается по формуле: . Рассчитывается по формуле: Коэффициент потерь характеризует потери металла на угар и разбрызгивание. Для РДС δ = 5 … 10% Количество наплавленного за один час металла:  6. Скорость сварки в общем случае определяется исходя из структуры свариваемых материалов. При РДС скорость сварки изменяется в узком диапазоне от 3 до 5 м/ч. Для незакалённых низкоуглеродистых сталей скорость сварки принимается, как правило, максимальной. Для низко- и среднелегированных закаливающихся сталей скорость сварки рассчитывается из скорости охлаждения при наплавке валика на лист толщиной δ:  , где , гдеωохл – скорость охлаждения металла шва, °С/с (определяется по термокинетической диаграмме для данной марки стали); ω – безразмерный критерий процесса, учитывает толщину пластины по сравнению с полубесконечным телом; принимаем ω = 0.5; λ – коэффициент теплопроводности, кал/(см·с·°С); Тm – температура начала мартенситного превращения, или температура начала распада аустенита (определяется по Справочнику "Изотермические и термокинетические диаграммы переохлаждённого аустенита"), °С; Т0 – начальная температура изделия, или температура подогрева, °С (определяется в зависимости от вида свариваемого соединения, свариваемой толщины и эквивалентного содержания углерода в данной марке стали – по рекомендациям); Таблица 4

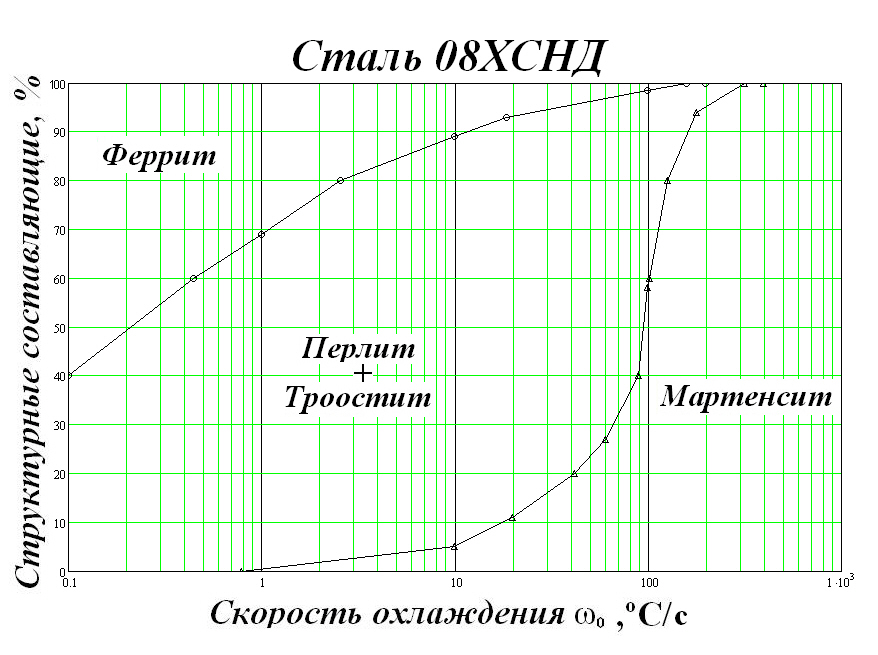

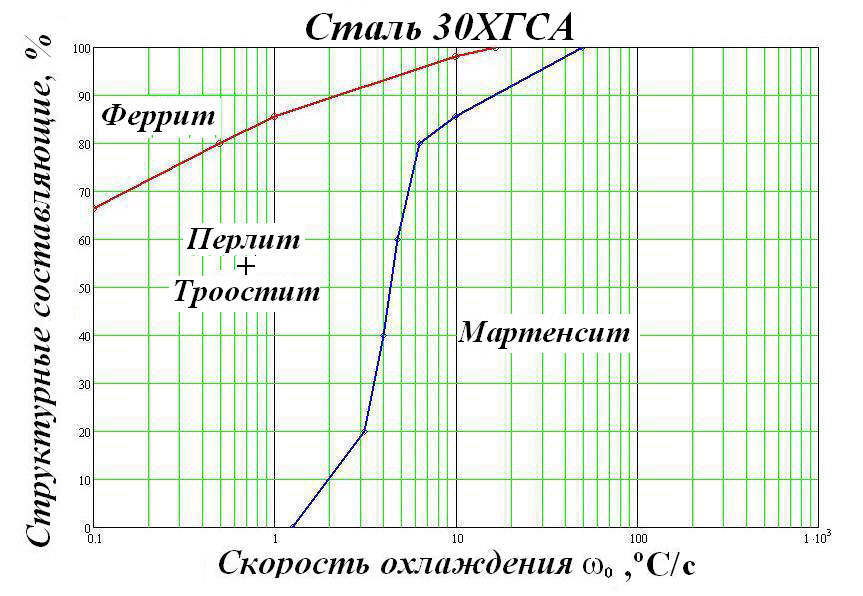

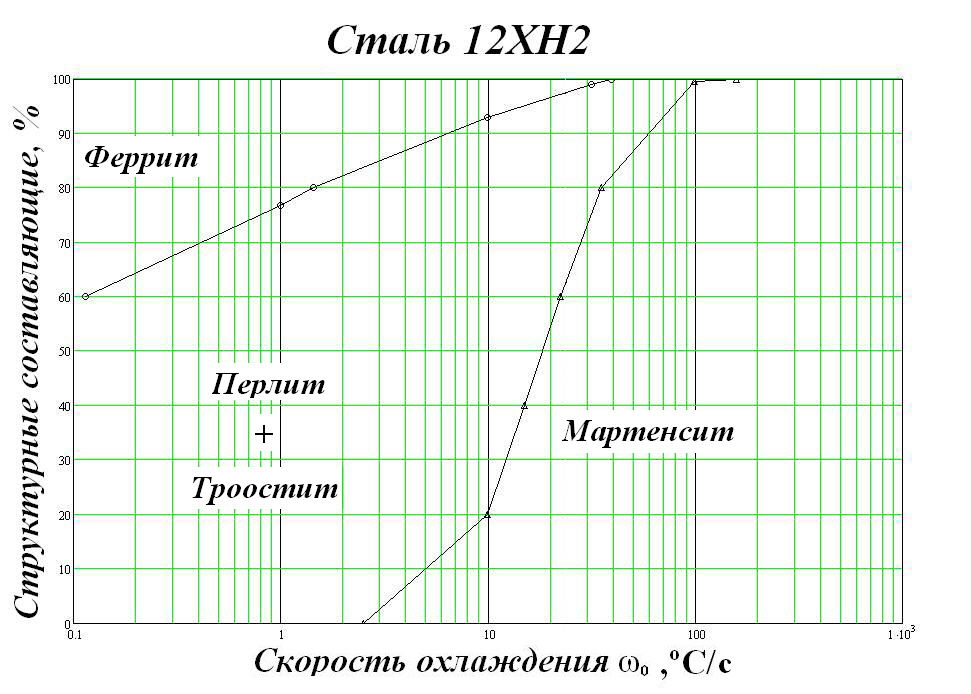

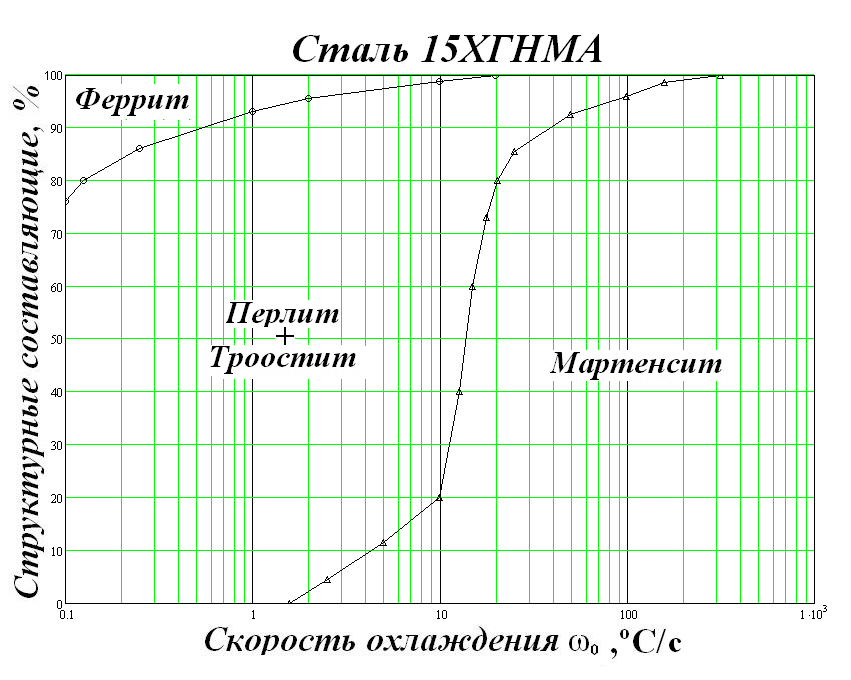

qп – погонная энергия сварки, кал/см. Погонная энергия – энергия, затрачиваемая на единицу длины сварного шва при сварке плавлением.  , где η принимается в зависимости от потерь δ на угар и разбрызгивание. , где η принимается в зависимости от потерь δ на угар и разбрызгивание.Эквивалентное содержание углерода рассчитывается по формуле:  По эквивалентному содержанию углерода определяется, к какому классу свариваемости относится сталь и исходя из этого оценивается температура подогрева Т0. При высоком (низком) содержании мартенсита в металле шва для получения оптимальной скорости сварки (в диапазоне от 3 до 5 м/ч) необходимо варьировать температуру подогрева. Если это не даст результатов, возможно, стоит отойти от исходных данных и уменьшить (увеличить) содержание мартенсита в металле шва. При этом необходимо объяснить причины тех или иных изменений. Термокинетические диаграммы для определения скорости охлаждения.:       7. Далее определяется площадь поперечного сечения наплавленного за один проход металла (количество наплавленного за один проход металла):  , где , где Fн проход – площадь поперечного сечения наплавленного за один проход металла, мм2; – плотность наплавленного металла, г/см3 (принять ρ = 7.85  ); );vсв – скорость сварки, м/ч; αн – коэффициент наплавки, г/А·ч. 8. Общая площадь поперечного сечения наплавленного металла определяется путём разбивки разделки кромок на правильные геометрические фигуры.  , где k – количество таких геометрических фигур. , где k – количество таких геометрических фигур.9. Необходимое для заполнения всего сечения число проходов определяется как отношение общей площади поперечного сечения наплавленного металла к количеству наплавленного за один проход металла:  Таблица 5

Содержание отчёта.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||