2021 СПЕЦ ЧАСТЬ БС-02. Методическое пособие для повышения квалификации по курсу безопасность стоительства специализированная часть бс02 Общество с ограниченной ответственностью Эллада

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

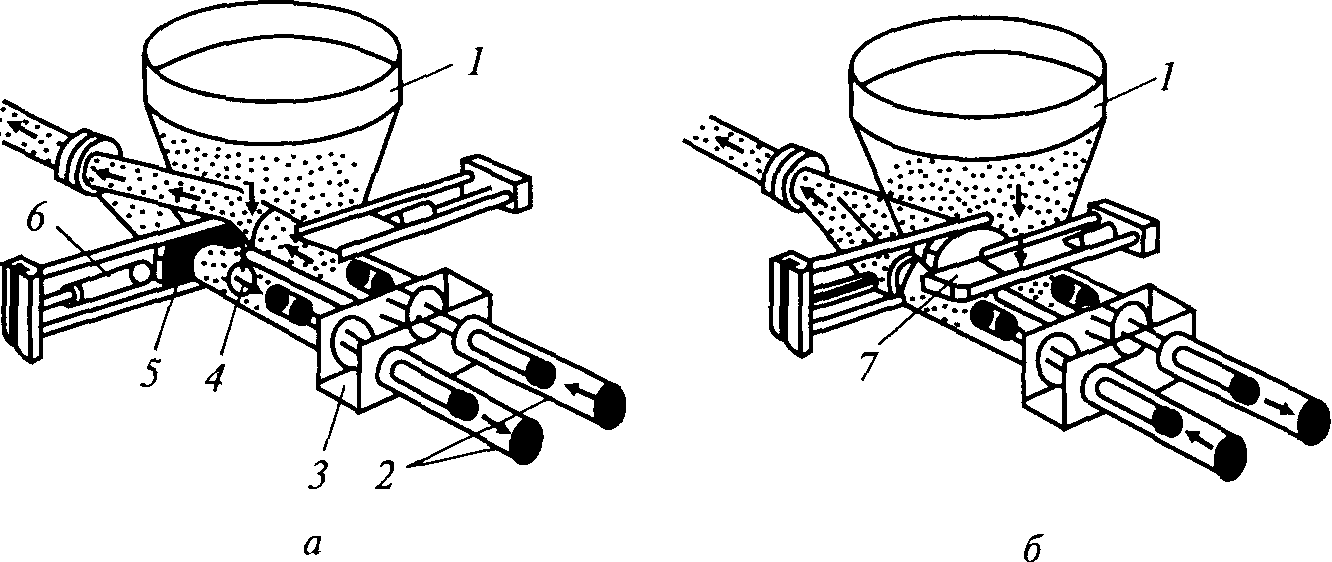

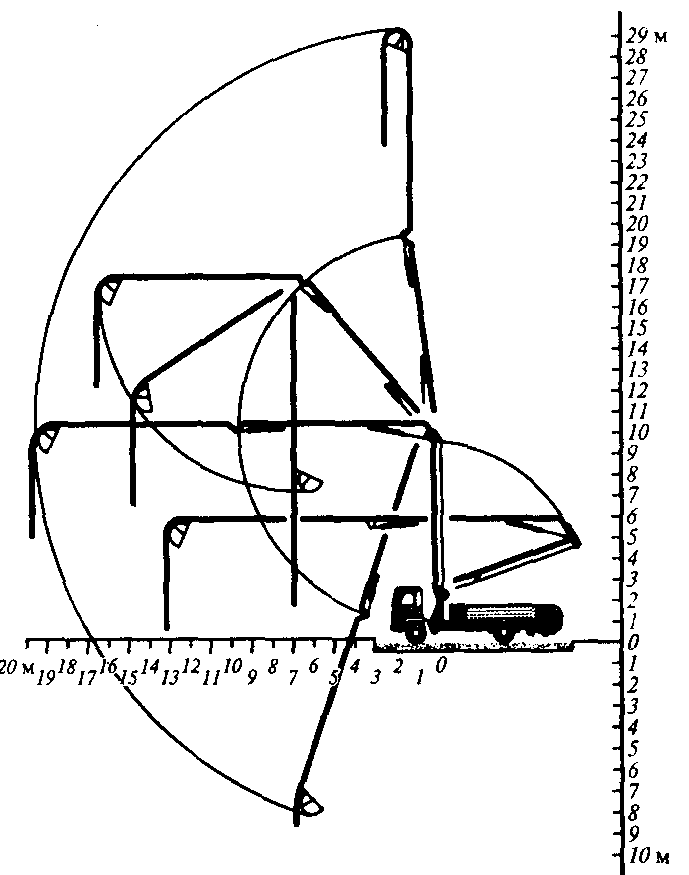

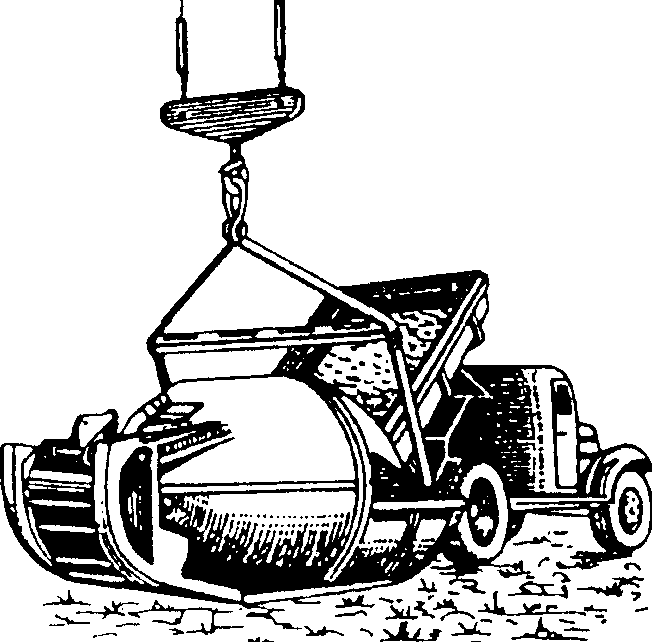

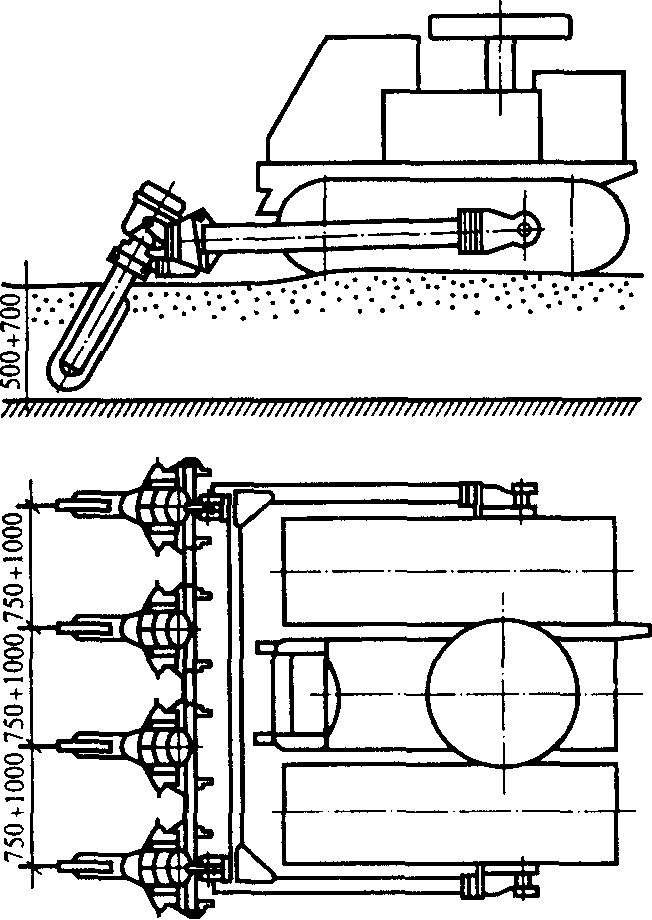

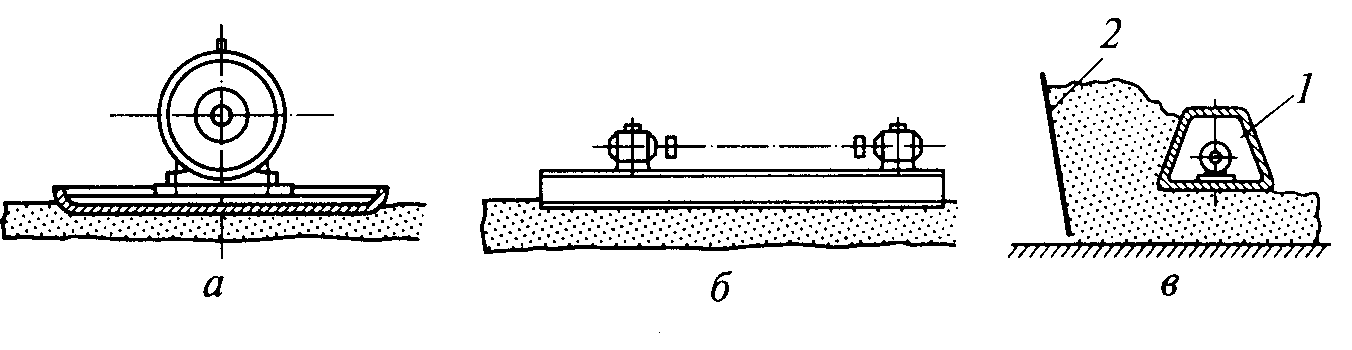

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ БЕТОННЫХ РАБОТ Бетононасосные установки Бетононасосные установки представляют собой комплекты устройств для транспортирования бетонных смесей по трубам к месту укладки и их распределения. В состав установки входит собственно бетононасос, комплект бетоноводови распределительные механизмы — манипуляторы. Подача бетонной смеси по трубам нагнетателями позволяет исключить ручной труд при приеме, перемещении и укладке смеси, сохранить ее качество и исключить потери, повысить в 2—3 раза производительность труда и снизить стоимость бетонных работ. К достоинствам этого способа транспортирования бетонной смеси относятся: возможность подачи смеси в малодоступные и практически недоступные при других способах места, регулирование в соответствии с потребностью интенсивности подачи бетонной смеси, исключение ее расслоения и защита от атмосферных осадков, меньшая загрязненность строительной площадки остатками смеси. К недостаткам относится относительно большая стоимость оборудования, необходимость очистки и промывки транспортной системы при каждой остановке в работе на время, превышающее время схватывания бетонной смеси, необходимость высокой квалификации обслуживающего персонала. Бетононасосы классифицируют по режиму работы (с периодической и непрерывной подачей смеси), по типу привода (с гидравлическим и реже механическим приводом), по мобильности (стационарные и передвижные).  Рис. 3.1. Принципиальная схема работы двухцилиндрового бетононасоса: а — такт всасывания бетонной смеси в левый цилиндр и нагнетания из правого; б — такт всасывания смеси в правый цилиндр и нагнетания из левого Бетононасосы с периодической подачей могут быть одно-и двухцилиндровыми. В последнее время серийно выпускаются преимущественно двухцилиндровые поршневые бетононасосы с гидравлическим приводом. Принципиальная схема работы таких насосов представлена на рис. 3.1. Каждый из двух бетонотранспортных цилиндров 4 спарен с приводным гидроцилиндром 2 так, что их поршни посажены на общий шток. Между гидроцилиндрами 2 и бетонотранспортными цилиндрами 4 установлена промывочная камера 3, заполненная водой для очистки внутренних поверхностей бетонотранспортных цилиндров, работающих поочередно так, что при всасывающем такте одного второй совершает нагнетание. Различные модели двухцилиндровых бетононасосов различаются между собой, в основном, конструкцией распределительных устройств, одно из которых в виде двух шиберных заслонок 5 и 7, управляемых гидроцилиндром 6. Заслонки поочередно соединяют поршневые полости бетонотранспортных цилиндров с бетоноводом и приемным бункером 1. Подача поршневых насосов Q=60VznkH, где Q — подача поршневых насосов, м3/ч; V — рабочий объем бетонотранспортного цилиндра; z — число цилиндров; n — число двойных ходов поршня в минуту; kн — коэффициент наполнения цилиндра смесью. В бетононасосах непрерывного действия, называемых также шланговыми или перистальтическими (рис. 3.2), рабочий процесс всасывания из бункера 1 и нагнетания бетонной смеси в бетоновод осуществляется за счет упругой деформации гибкого шланга 2, уложенного на жесткий ложемент 4, при перекатывании по нему роликов 6 на цепи 5, приводи мой звездочкой 3.  Рис. 3.2. Принципиальная схема перистальтического бетононасоса При этом бетонная смесь всасывается в шланг вслед за перемещающимся роликом под действием разрежения внутри шланга при его упругом восстановлении после прохода ролика и выталкивается в бетоновод передним фронтом бегущей волны сжатия шланга. К достоинствам перистальтических насосов относятся: пониженный расход энергии вследствие равномерной подачи бетонной смести, простое исполнение и обслуживание. К их недостаткам относятся: высокие требования к составам и подвижности перекачиваемых смесей, небольшое давление, ограничивающее дальность подачи, малый срок службы гибкого шланга на участке рабочей камеры бетононасоса. Обычно шланг заменяют после перекачки 2000... 3000 м3 бетонной смеси. Преимущественная область применения перистальтических насосов — перекачивание тощих бетонных смесей, а также смесей с гравийным заполнителем для устройства бетонных стяжек, покрытий и т.п. в гражданском и промышленном строительстве. Они работают с подачей до 60 м3/ч бетонной смеси на высоту до 30 м с давлением до 3,5 МПа по шлангу диаметром 125 мм. Подают бетонную смесь от бетононасоса к месту ее укладки по бетоноводу из стальных труб, соединенных между собой замками.  Рис. 3.3. Схемы возможной раскладки шарнирносочлененной стрелы Для подачи и распределения бетонной смеси применяют краны, оснащенные бадьями, ленточные конвейеры, виброжелоба, самоходные бетоноукладчики и оборудование трубопроводного транспорта. Наиболее широкое применение (85 % общего объема бетонной смеси) при сооружении строительных объектов из монолитного бетона и железобетона имеют строительные краны с поворотными и неповоротными бадьями (бункерами). Поворотные бадьи г/п 1,25... 5 т загружают бетонной смесью из автосамосвалов (рис. 3.4) или бетоновозов, транспортирующих ее с бетонного завода на строительную площадку. Разгружают бадью открыванием затвора.  Рис. 3.4 Выгрузка бетонной смеси в поворотную бадью Неповоротные бадьи грузоподъемностью 1,25...2,5т загружают смесью в вертикальном положении как на бетонном заводе, так и на строительном объекте. На корпусе некоторых бадей устанавливают вибратор, который облегчает их разгрузку. Неповоротные бадьи оборудованы ручным рычажным приводом. Используют также гидравлический привод от гидроаккумулятора, заряжаемого от нагрузки при подъеме бадьи краном. Гидрофицированные перегрузочные бункера вместимостью 2...6 м3 применяют для перегрузки бетонной смеси с автотранспортных средств в неповоротные бадьи, тележки, приемные бункеры бетононасосов и другие средства подачи. Накопительные бункера с боковой или нижней разгрузкой используют для сокращения простоев приобъектных бетоносмесительных установок и времени загрузки средств приобъектной подачи бетонной смеси. Их устанавливают под бетоносмесителем или вблизи бетонируемых конструкций. Из этих бункеров загружают транспортные средства для подачи смеси к местам ее укладки. В некоторых случаях (при устройстве плит и полос на грунтовом основании, ленточных и столбчатых фундаментов, бетонируемых в распор и т. п.) смесь подают в опалубку непосредственно из автотранспортных средств без специальных бетоноукладочных устройств или с использованием неповоротных и поворотных лотков длиной до 3...4 м. Этот способ подачи смеси самый простой. Его недостатком является возможное расслоение бетонной смеси при скольжении по наклонной поверхности, а также при падении с большой высоты. Весьма эффективно для этих целей применять вибрационные установки, в состав которых входят виброжелоба, вибропитатели и опорные элементы. Виброжелоба с полукруглым поперечным сечением, оборудованные автономными вибропитателями, устанавливают под утлом к горизонту 5...20° последовательно один за другим, подвешивая их к опорным элементам на пружинных амортизаторах. Последний виброжелоб устанавливают на поворотную телескопическую стойку. Производительность виброжелобов при оптимальной толщине слоя смеси 20...23 см зависит от утла их наклона и подвижности бетонной смеси и составляет 5...45 м3/ч. Во многих случаях оказывается выгодным сочетание виброжелобов с легкими кранами по сравнению с работой тяжелых кранов с большим радиусом действия. Виброжелоба применяют также в сочетании с бетононасосами, сокращая этим объем перекладки трубопроводов в зоне бетонирования. При подаче смеси автосамосвалами с эстакад благодаря виброжелобам можно уменьшить протяженность последних. Если на строительном объекте уровень подъездных путей значительно превышает уровень блоков бетонирования, то бетонную смесь подают самотеком. При спуске с высоты до 10 м и диаметром проходного сечения 300 мм, способного пропускать заполнитель размером до 100 мм применяют звеньевые хоботы длиной звеньев 0,6... 1 м. При спуске с высоты более 10 м применяют виброхоботы, представляющие собой гибкие трубопроводы из звеньев труб диаметром 350 мм с гасителями, снижающими скорость падения смеси. При бетонировании массивных конструкций для подачи бетонной смеси весьма эффективны ленточные конвейеры с лотковым поперечным сечением рабочей ветви ленты, обеспечивающие большую производительность и меньшую стоимость работ, чем при подаче кранами. Ленточные конвейеры располагают последовательно один за другим, образуя любую конфигурацию транспортной системы в соответствии с местной ситуацией. Ленточными конвейерами транспортируют малоподвижные и жесткие бетонные смеси без ограничения крупности заполнителей. В отличие от бетононасосов, при использовании которых технологические перерывы в подаче бетонной смеси нежелательны, ленточные конвейеры могут подавать ее с любыми перерывами. Для защиты бетонной смеси от воздействия ветра, солнечной радиации, дождя, отрицательных температур при ее транспортировании ленточными конвейерами последние монтируют в галереях либо устанавливают над ними защитные кожухи. Зимой, кроме того, предусматривают мероприятия по утеплению и обогреву. Для предотвращения расслоения бетонной смеси при ее перегрузке с одной секции на другую, а также при ее разгрузке используют сужающиеся книзу воронки или хоботы, направляющие смесь вертикально без скольжения. Наиболее распространены три типа ленточных конвейеров: секционные, наклонные передвижные и мостовые с боковой разгрузкой. Конвейеры, составленные из секций длиной 9... 25 м при ширине ленты 400...450 мм применяют для подачи бетонной смеси на расстояния от нескольких десятков метров до 1...2 км. Они состоят из унифицированных элементов с автономным приводом. Известны также конвейерные системы с шириной ленты 720 мм. Для подачи на значительную высоту для сокращения длины транспортирования используют наклонные конвейеры с рифленой поверхностью ленты.  рис. 3.5 Бетоноукладчик При бетонировании монолитных конструкций подземной части зданий используют самоходные стреловые бетоноукладчики на базе гусеничных тракторов, кранов, экскаваторов или специальных самоходных пневмошасси. Бетоноукладчик (рис. 24.5) состоит из базового шасси 1, надстройки 2 со скиповым ковшом 3 для приема бетонной смеси и загрузки вибробункера 4 и стрелы 6, один конец которой расположен под затвором бункера на поворотном устройстве 7. Вдоль стрелы смонтирован ленточный конвейер. Стрела и ленточный конвейер могут быть одно- и двухсекционными или телескопическими. С помощью полиспаста 5 стрела может занимать различные положения по высоте, а с помощью поворотного устройства — также различные положения в плане. Производительность бетоноукладчиков П = 3600 Avtp/tц, где П — производительность бетоноукладчиков, м3/ч; А и v — соответственно площадь поперечного сечения потока бетонной смеси, м2, и его скорость, м/с, на сходе с разгрузочного барабана конвейера; tp — продолжительность чистой работы конвейера, с; tц — продолжительность рабочего цикла, включающего вспомогательные (не совмещенные с основными) операции (перемещение бетоноукладчика на новую позицию, поворот стрелы в плане и вертикальной плоскости, изменение вылета телескопической стрелы, загрузка приемного устройства и связанные с ней операции по перемещению бетоноукладчика), с. Производительность отечественных бетоноукладчиков составляет от 9 до 100 м3/ч при дальности подачи до 30 м. Оборудование для уплотнения бетонной смеси При укладке бетонную смесь разравнивают и уплотняют для получения бетона с морозостойкой, водонепроницаемой и прочной структурой путем удаления из смеси воздуха, объем которого в пластичных смесях достигает 10... 15 %, а в жестких — 40... 45 %. Наиболее универсальным и эффективным способом уплотнения является вибрирование, реже применяют вакуумирование. По способу воздействия на бетонную смесь различают внутренние (глубинные), наружные и поверхностные вибраторы. Внутренние вибраторы, погруженные в смесь, передают ей колебания вибронаконечником или корпусом, наружные вибраторы прикрепляют болтами или другими способами к опалубке для передачи через нее колебаний бетонной смеси, поверхностные вибраторы, устанавливаемые на уложенную смесь, передают ей колебания через рабочую площадку. Внутреннее вибрирование наиболее выгодно, т.к вся энергия вибровозбудителя передается уплотняемой смеси с минимальными потерями. Наружные вибраторы используют в строительстве редко из-за повышенных требований жесткости и прочности опалубки и больших затрат ручного труда на их установку. Их применяют, в частности, при омоноличивании стыков сборных железобетонных колонн и обетонировании их стальных сердечников. Поверхностные вибраторы применяют для послойного уплотнения плоских монолитных конструкций (плит, полов, и т.п.) при глубине прорабатываемого слоя до 20 см.  Рис. 3.6 Вибраторы на одной траверсе  Рис 3.7 Глубинные вибраторы: а — с встроенным ЭД; б — с вынесенным ЭД; в — с пневмоприводом Вибраторы различают по способу создания колебаний: вращающимися дебалансами и возвратно-поспупательным движением массы. Дебалансные вибраторы могут быть одновальными — для создания круговых колебаний и двухвальными — для направленных колебаний. Они приводятся в действие электродвигателями (электромеханические вибраторы), пневмодвигателями (пневматические вибраторы) или двигателями внутреннего сгорания. Вибраторы с возвратно-поступательным направленным движением массы имеют электромагнитный привод (электромагнитные вибраторы). Наиболее широкое применение в строительстве для работы непосредственно на строительной площадке получили переносные электромеханические вибраторы с круговыми колебаниями. Реже применяют пневмовибраторы. Строительные вибраторы различают по частоте колебаний их корпуса: низкочастотные (2800...3500 колебаний в минуту), среднечастотные (3500...9000 мин"1), высокочастотные (10 000... 20 000 мин'1)- Последние применяют преимущественно для уплотнения мелкозернистых смесей в тонкостенных конструкциях. Глубинные вибраторы применяют при бетонировании крупногабаритных или густо насыщенных арматурой железобетонных конструкций (фундаментов, стен, массивных плит, колонн, свай и т.п.). Их также используют при стендовом способе производства железобетонных изделий. Глубинные вибраторы бывают ручными (массой до 25 кг) и подвесными в виде пакетов из 3... 15 вибраторов на одной траверсе (3.6) при бетонировании массивных бетонных и железобетонных конструкций малоподвижными смесями. У ручных вибраторов электродвигатель 2 обычно трехфазный асинхронный с короткозамкнутым ротором встроен в корпус (наконечник /) вибратора (3.7, а) или вынесен (б) (с соединением с дебалансом рабочего наконечника / гибким валом 3). Рабочий наконечник (3.8) представляет собой герметически закрытый цилиндрический корпус с дебалансом внутри. Для уплотнения бетонной смеси в тонкостенных и густоармированных конструкциях применяют планетарные вибраторы, в которых вибрация создается планетарно обкатывающимся бегунком 1 относительно сердечника 2, или втулки 3. Вибраторы с пневмоприводом (3.7, в) приводятся в движение пластинчатым пневмомотором, составляющим одно целое с бегунком 7, обкатывающимся по внутренней поверхности корпуса 4. Сжатый воздух подается от компрессора по шлангу б в рабочую камеру 12 пластинчатого пневмомотора, а отработанный — через выхлопную камеру 11 по шлангу 5 выводится в атмосферу. Статор 9 с одной лопаткой 10 закреплен неподвижно, а ротор (бегунок) 8 обкатывается вокруг статора. Основным недостатком пневмо-вибраторов является повышенный уровень шума и высокая энергоемкость.  Рис 3.8. Вибронаконечники планетарных вибраторов с внутренней обкаткой (а) и наружной (б) Уплотняют бетонную смесь вертикальным или наклонным погружением вибронаконечника в уплотняемый слой с частичным (на 5... 10 см) заглублением в ранее уложенный и еще не схватившийся слой. В зависимости от подвижности или жесткости смеси продолжительность работы вибратора на одной позиции составляет 20...40 с, увеличиваясь с уменьшением подвижности и увеличением жесткости. Шаг позиционирования назначают не > полуторного радиуса действия вибратора. Общий недостаток глубинных вибраторов - сравнительно небольшой радиус их действия и, следовательно, небольшая производительность. Для повышения радиуса действия (в 1,3 —1,5 раза) корпуса некоторых глубинных вибраторов делают ребристыми. Для уплотнения бетонных смесей средней подвижности толщиной до 20 см при бетонировании покрытий и в дорожном строительстве применяют площадочные вибраторы и виброрейки (рис. 3.9).  Рис. 3.9. Схемы оборудования для поверхностного уплотнения бетонных смесей: а — площадочный вибратор; 6 — виброрейка; в— вибронасадок Площадочный вибратор представляет собой стальную плиту с закрепленным на ней вибровозбудителем. На виброрейке, имеющей более удлиненное основание, устанавливают несколько вибровозбудителей, соединенных между собой валами. Для уплотнения смесей на вибропрокатных станах и при стендовом способе производства железобетонных изделий используют вибронасадки, уплотнение смесей которыми сочетает в себе два способа — объемный и поверхностный. Вибронасадки приводятся в действие вибровозбудителем общего назначения. Смесь в вибрируемом бункере 2 подвергается объемному уплотнению и в таком виде в состоянии текучести поступает под заглаживающую часть вибронасадка 1 для поверхностного уплотнения. Вакуумирование применяют, в основном, для устройства бетонных полов толщиной до 300 мм путем удаления из бетонной смеси части воды с одновременным уплотнением под действием атмосферного давления через отсасывающие плиты. Реализующее этот процесс оборудование (вакуум-агрегат и вакуум-маты) обычно используют вместе с виброрейкой и затирочными машинами. Вакуум-агрегат состоит из вакуумного бака и гидробака с вакуум-насосом. Отсасывающий вакуум-мат представляет собой фильтрующее полотнище с отверстиями, объемно-профилированной пластмассовой сеткой и верхним герметизирующим матом с рукавом для отвода водовоздушной смеси. Вакуум-матом накрывают обработанный виброрейкой участок пола, после чего включают вакуум-насос. Вследствие разрежения в полости отсасывающего мата водовозушная смесь по гибкому рукаву отсасывается из бетонного покрытия и поступает в вакуумный бак, где вода фильтром отделяется от воздуха и стекает в гидробак. Новое в механизации и автоматизации возведения бетонных и железобетонных конструкций Статья: Организационно - технологическое решение автоматизации процессов производства железобетонных изделий и конструкций (М.А. Фахратов, П.П. Олейник, В.В. Ефимов, О.Г. Куренков Национальный исследовательский Московский государственный строительный университет, Москва.) Аннотация: Накопленный опыт работы передовых предприятий стройиндустрии и многочисленные разработки проектно-конструкторских и научно-исследовательских организаций являются основой для перехода к полной автоматизации производства сборных железобетонных конструкций нового поколения, к созданию заводов-автоматов, выполняющих весь цикл изготовления (от приема сырья до отправки продукции потребителю). Техническое перевооружение обеспечивает значительное улучшение деятельности заводов сборного железобетонов, но не создает условий для непосредственного перерастания. Автоматизация технологического процесса производства железобетона требует использование автоматизированных средств для контроля качественных характеристик железобетонных изделий, информация от которых может использоваться в целях оптимального управления производством. В целях обеспечения развития производства железобетонных изделий и конструкций путем усовершенствования существующих и изыскания новых, улучшенных способов производства сборных железобетонных изделий, необходимо применение роботизации, компьютеризации и электроники. Широкое применение в строительстве получили сборные железобетонные изделия и конструкции, изготовленные на заводах и доставляемые на объекты строительства в готовом виде. В производстве сборного железобетона по двум основным направлениям накоплен достаточный объем знаний и опыта для резкого ускорения технического прогресса, комплексной механизации и автоматизации: Техническое перевооружение и интенсификация действующего производства путем массового внедрения в него прогрессивных технологических процессов и оборудования, средств и систем автоматизации; Создание принципиально новых технологических процессов и на их базе – высокоавтоматизированных заводов строительных деталей повышенной заводской готовности. Прогресс производства сборного железобетона до сих пор проходил в основном в направлении частичной механизации и автоматизации отдельных строительных процессов, экономии цемента путем введения разных добавок, совершенствования дозирования и приготовления бетонных смесей, энергосбережения за счет улучшения тепловых агрегатов и режимов тепловлажностной обработки. Результаты работ научно-исследовательских, проектноконструкторских и производственных организаций Москвы, Санкт-Петербурга и других городов страны по созданию и внедрению автоматизации в технологию производства сборного железобетона, а также позволили сформулировать основные направления технического перевооружения предприятий производства железобетонных конструкций: 1. Массовое внедрение химических и минеральных добавок бетоны самых широких назначений и диапазонов действия, централизованного или местного изготовления, во всех случаях при необходимых техникоэкономических обоснованиях, первоочередное внедрение суперпластификаторов и эффективных пластификаторов, золы и золошлаковых отходов, местных природных наполнителей и др., расширение изготовления и применения новых высокоэффективных вяжущих; 2. Проведение реконструкции по типовым проектам складов сырьевых материалов (цемента, щебня, песка, пористого заполнителя) с возможностью приема и транспортирования золошлаковых отходов (золыуноса и отвальных зол), а также химических добавок, с учетом усовершенствования складского хозяйства предприятий в направлении широкого использования автоматизации; 3. Совершенствование организации приготовления и выдачи бетонных смесей на существующих бетоносмесительных узлах и установках на основе упорядоченных дозировочных операций, применения контрольных приборов, средств автоматизации, интенсивных процессов и оборудования для приготовления бетонных смесей; использование комплектно-модульного оборудования для автоматизированных бетонно-смесительных цехов; 4. Внедрение высокопроизводительных и автоматизированных технологических линий с применением работизированных модулей и манипуляторов по безотходной переработке арматурных сталей, в том числе высокопрочных, термоупрочненных; изготовление штаммпованных, штампосварных и сварных закладных деталей с их металлизацией, а также плоских пространственных арматурных каркасов; 5. Применение адресной подачи бетонных смесей с использованием автоматически управляемых транспортных средств без дополнительных перегрузок, обеспечивающих точную их доставку на формовочные посты; 6. Освоение адресной подачи арматурных изделий и каркасов в формы с помощью автоматизированного оборудования и манипуляторов; 7. Внедрение форм рациональных конструкций, расширение применения переналаживаемых форм, особенно для изготовления панелей наружных стен, с целью повышения архитектурно-художественной выразительности жилых и общественных зданий; 8. Упорядочение форм и формовочных постов с использованием серийного и нестандартного оборудования – бетоноукладчиков, виброплощадок, в том числе низкочастотных, вибровкладышей, пригрузов, заглаживающих устройств, установок роликового формования, немедленной распалубки и т.п. с основной целью соблюдения нормативных требований по условиям труда и повышения качества продукции, организация компактных автоматических узлов и установок для приготовления и нанесения смазки на форму; 9. Массовое внедрение энергосберегающих режимов тепловой обработки бетона, эффективных тепловых установок с повышенными теплотехническими свойствами ограждающих конструкций, работающих на паре, продуктах сгорания природного газа, вторичных энергоресурсах, солнечной энергии; 10. внедрение технологических линий с 2-4 видами фасадной отделки, обеспечивающих переход на другие способы отделки после незначительной переналадки; 11. усовершенствование механизированного оборудования для фасадной отделки с применением белых и цветных цементов, а также высокомеханизированных линий по отделке путем глазурования, обжига и покрытия металлическим тонким листом с цветным пластмассовым покрытием; освоение новых линий по производству изделий малых архитектурных форм, приставных фасадных архитектурных панелей для использования в отделке фасадов зданий соцкультбыта, торговых комплексов и общественных зданий; 12. завершение полного оснащения предприятий сборного железобетона приборами и аппаратурой пооперационного и выходного контроля качества изделий в соответствии с требованиями нормативных документов, с увеличением выпуска этих приборов механическими заводами строительных министерств; 13. совершенствование технологических линий путем комплексной механизации и автоматизации, оснащения недостающим оборудованием, механизмами, приборами, средствами автоматизации, манипуляторами и роботами; широкое использование комбинированных линий (кассетноконвейнерых); 14. внедрение адресной подачи арматурных, столярных изделий, теплоизоляционных, отделочных материалов; массовое применение указанных решений обеспечит существенное повышение технического уровня производства сборного железобетона. Техническое перевооружение обеспечивает значительное улучшение деятельности заводов сборного железобетонов, но не создает условий для непосредственного перерастания, как это обычно имеет место в смежных отраслях, в автоматизированное производство, применяемые технологические процессы, оборудование и линии. В этом числе наиболее прогрессивные из них – конвейерные, недостаточно отвечают условиям рациональной организации и автоматизации производства, поэтому необходимы новые принципиальные решения. Переход на автоматизированные процессы и управление возможен лишь при соответствующем упорядочении производства, его технологической подготовленности, достижении высокого уровня частичной и комплексной механизации, наличии современных средств контроля и автоматизации, особенно датчиков, физических и математических моделей основного обрабатываемого материала – бетонной смеси, показателей ее физико-механических свойств, системы гибкой производственной информации и т.д. Недостаточный учет указанных факторов, как показывает опыт по созданию автоматизированных производств и технологических линий виброгидроштампования, вибропроката, стендового проката, силового проката и т.д., приводит к ограниченным результатам. Автоматизация технологического процесса производства железобетона требует использование автоматизированных средств для контроля качественных характеристик железобетонных изделий, информация от которых может использоваться в целях оптимального управления производством. Применение информационной модели здания (Далее BIM) – технологии является одним из аспектов автоматизации производства. Цифровая трансформация строительной отрасли — один из наиболее актуальных вопросов на сегодняшний день. С помощью BIM – технологии создается единая информационная модель здания, в которую интегрирована все архитектурная, технологическая и коммерческая информация. Все данные, заложенные в информационную модель объекта, связаны между собой и взаимозависимы. Технологии BIM базируются на виртуальной трехмерной модели, обладающей реальными физическими свойствами. Они позволяют рассчитать и определить параметры процессов строительства еще до начала строительных работ на объекте. BIM — информационное моделирование зданий, представляющая собой набор программных продуктов, технологий и процессов, позволяющих создавать цифровое описание конкретного объекта. В информационной модели содержатся полные сведения о сооружении. Применение данной технологии позволяет сравнивать несколько вариантов 3D-моделей и оценивать их эффективность. Также уменьшается вероятность ошибок, так как, весь технологический процесс отражается на 3D-модели, что позволяет оперативно устранять выявленные несоответствия в процессе производства строительных изделий и конструкций, кроме того это способствует снижению затрат на строительство и повышению качества. ВНИИжелезобетон и НИИЖБ имеют огромный опыт по проектированию высокоавтоматизированных заводов по производству бетонных и железобетонных конструкций и изделий для жилищного строительства. Разрабатывая эти проекты совместно со смежными организациями, прежде всего они ориентировались на выпуск прогрессивной продукции. Принцип переналаживаемости становится основным для автоматизированного производства сборного железобетона. С переходом на автоматизированное производство еще более актуальным, чем в обычном случае, становится вопрос оптимизации мощности предприятий сборного железобетона. В соответствии с условиями унификации производства и разными потребностями отдельных строительных регионов, высокоавтоматизированный завод целесообразно решать по модульной системе, с общей мощностью 50-200 тыс.м2 общей площади, с учетом необходимости выполнения заказов постороннего назначения, например, кооперативного и индивидуального строительства. На высокоавтоматизированном заводе предусматривают применение эффективных исходных материалов и технологических процессов, соответствующего информационного и программного обеспечения, создание необходимых технических средств и систем. Как показывает опыт, высокоавтоматизированный завод должен использовать: программное автоматизированное переналаживание форм, стендов, технологического и транспортного оборудования; непрерывную навивку арматуры на формы и стенды; предварительный подогрев и уплотнение бетонных смесей; адресную подачу бетонных смесей непосредственно в формы и стенды; формирование конструкций и изделий в вертикальных формах с применением внутреннего вибрирования, твердения бетона в теплоизолированных формах и стендах с минимальным подводом тепловой энергии; диспетчерское автоматическое управление приемом исходных материалов, комплектующих изделий и отпуском готовой продукции. Совершенствование действующего производства сборного железобетона с целью повышения уровня механизации и автоматизации отдельных технологических процессов, устранение отдельных «узких мест» нужно проводить одновременно с созданием принципиально нового высокоавтоматизированного производства. В целях обеспечения развития производства железобетонных изделий и конструкций путем усовершенствования существующих и изыскания новых, улучшенных способов производства сборных железобетонных изделий, необходимо применение роботизации, компьютеризации и электроники. Основная цель автоматизации производительных процессов – это обеспечение экономии сырьевых и топливно-энергетических ресурсов, сокращение ручных операций, улучшение условий труда, повышение производительности при управлении агрегатами, процессами и производством в целом, то есть повышение техническо-экономических показателей технологического передела предприятий промышленности строительных материалов, изделий и конструкций. НОВАЦИИ В СТРОИТЕЛЬНЫХ МАТЕРИАЛАХ И КОНСТРУКЦИЯХ, ИСПОЛЬЗУЕМЫХ ПРИ ВОЗВЕДЕНИИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ. СРАВНИТЕЛЬНЫЙ АНАЛИЗ ИСПОЛЬЗУЕМЫХ МАТЕРИАЛОВ И КОНСТРУКЦИЙ. Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона, поэтому не реже двух раз в день заводская лаборатория берет пробу и дает характеристику выпускаемой бетонной смеси. Цемент должен иметь заводской паспорт, при хранении более 3 месяцев проверяется его активность. Запрещается хранить рядом цементы разных марок и видов. Наибольший размер зерен крупного заполнителя принимают не более 1/3 наименьшей толщины тонкостенной конструкции, для железобетонных плит — не более 1/2 толщины плиты, для других армированных конструкций — не более 2/3 наименьшего расстояния между стержнями арматуры. В песке не должно быть зерен гравия и щебня размером более 10 мм, а частиц от 5 до 10 мм не более 5% по массе, остальные частицы должны быть размером менее 5 мм. Пригодность воды для приготовления бетонной смеси проверяют лабораторным путем. Бетонные смеси, в зависимости от водоцементного отношения, а оно обычно варьируется в пределах от 0,35 до 0,8, бывают разной консистенции — жесткие, малоподвижные и подвижные. Степень подвижности характеризуется осадкой стандартного конуса, имеющего высоту обычно 30 см. Удобоукладываемость бетонной смеси, определяемая вискозиметром, — способность под действием вибрации растекаться и заполнять форму. В вискозиметре под действием вибрации стандартный конус с бетонной смесью превращают в равновеликий по объему цилиндр. Время (в с), за которое бетонная смесь заполняет объем вискозиметра, является показателем вязкости или удобоукладываемости. Проверку прочности бетона (ГОСТ Р 53231-2008 «Бетоны. Правила контроля и оценки прочности») осуществляют контрольными кубиками с ребрами 10, 15, 20 и 30 см. Металлические формы кубиков заполняют той же бетонной смесью, что и основную конструкцию, и выдерживают до распалубливания возле забетонированной конструкции. Одновременно распалубливают и кубики, далее их хранят в условиях, близких к твердению бетона основной конструкции. Для немассивных конструкций раздавливают кубики и проверяют прочность бетона через 28 сут, для массивов— в возрасте 60, 90 и 120 дней. Находит широкое применение стеклофибробетон (СФБ) — композиционный материал, состоящий из цементно-песчаного раствора, армированного отрезками (фибрами) щелочестойкого стекловолокна. СФБ сочетает в себе свойственный цементным растворам высокий предел прочности на сжатие со значительно возрастающими, благодаря стекловолокнистому армированию, ударной прочностью (в 10... 15 раз), прочностью на изгиб и растяжение (в 4...5 раз). При этом СФБ не подвержен коррозии, обладает высокой огнестойкостью, не содержит металлической арматуры и крупных заполнителей, поэтому на лицевой поверхности нет пор и раковин, что обусловливает повышенную архитектурную выразительность и пластичность материала. СФБ находит применение в качестве несъемной опалубки-облицовки, в монолитном домостроении навесные панели из СФБ являются оптимальным решением для устройства навесных вентилируемых фасадов, а в крупнопанельном домостроении СФБ может быть использован в качестве одного или двух наружных слоев ограждающих панелей. В качестве модификаторов свойств бетонов и строительных растворов, изготавливаемых на вяжущих на основе портландцементного клинкера, применяют неорганические и органические вещества естественного и искусственного происхождения (ГОСТ 24211-2008). |