дз по ткм пластмассы. Московский государственный технический университет имени Н. Э. Баумана

Скачать 1.02 Mb. Скачать 1.02 Mb.

|

|

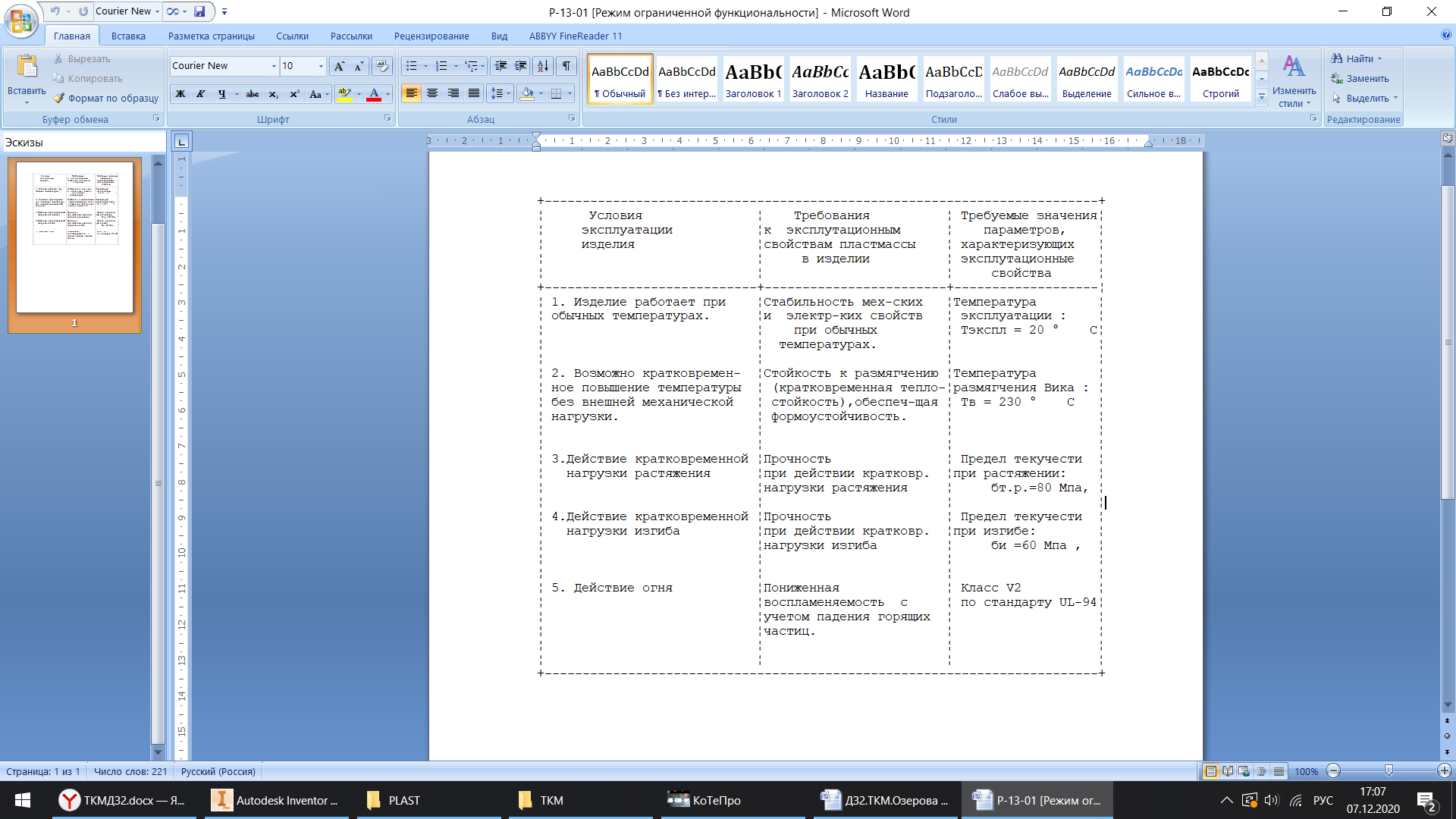

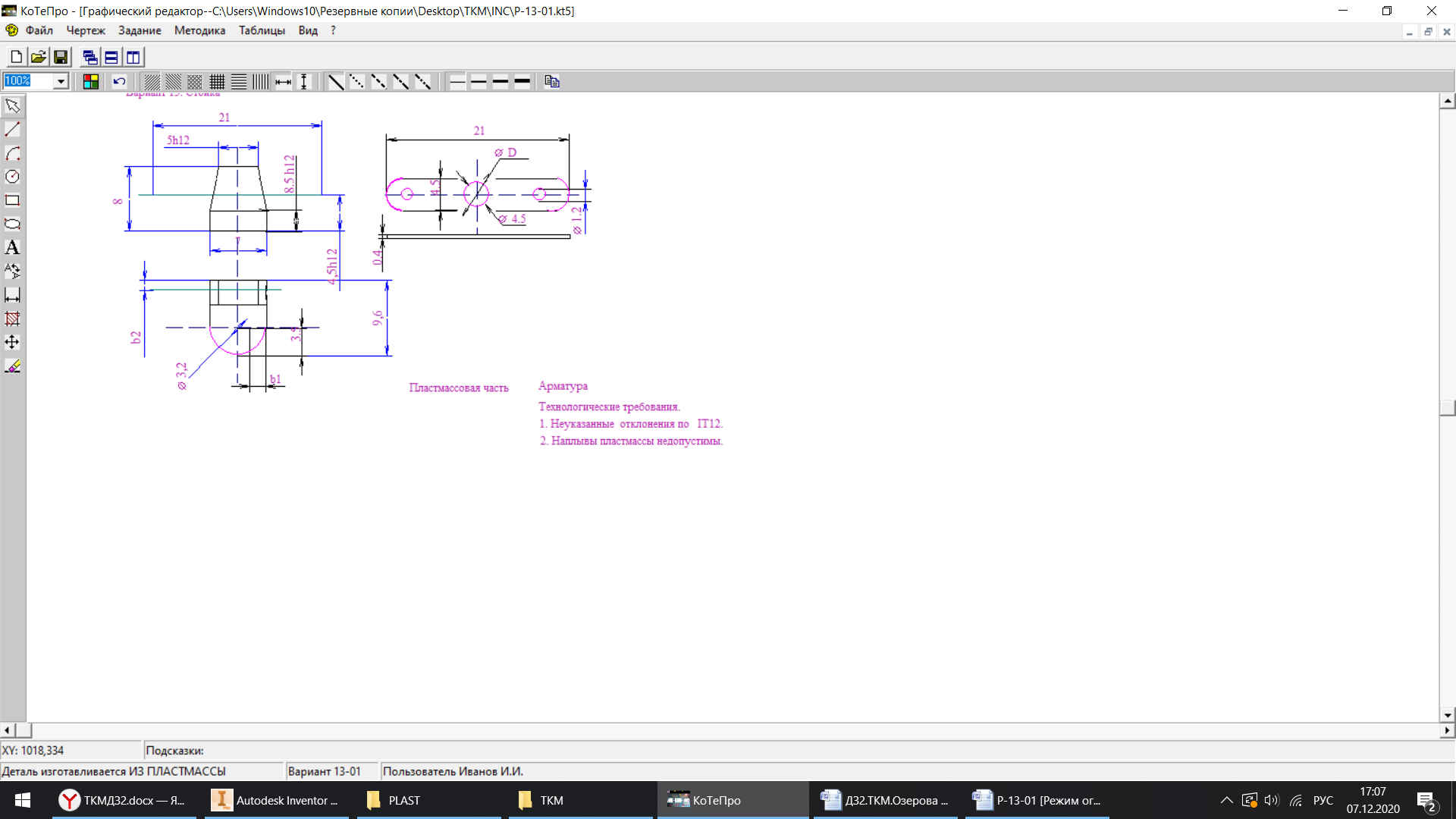

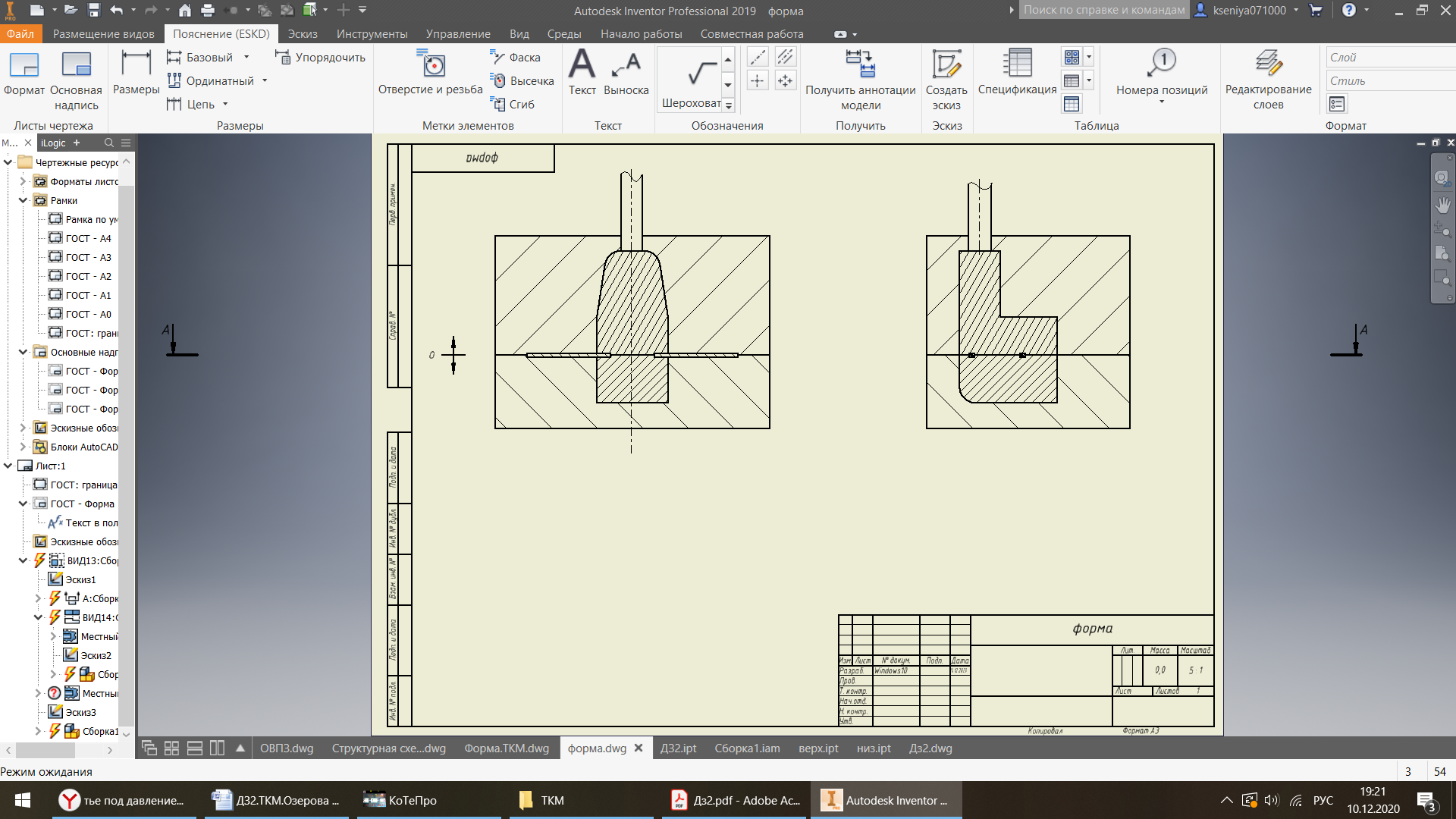

Московский государственный технический университет имени Н.Э. Баумана ------------------------------------------------------------------------------- Кафедра "Технологии приборостроения" Домашнее задание ПРОЕКТИРОВАНИЕ ОТЛИВКИ по дисциплине «Технология приборостроения» (основные методы формирования деталей) Пластмасса Выполнила: студентка гр. РЛ2-51Б Куликова Елена Вариант:13.01 Задание Определить значения указанных буквами размеров на чертеже пластмассовой детали в следующей последовательности: 1. Выбрать марку пластмассы на основании заданных значений функциональных параметров. 2. Обосновать способ формования пластмассовой детали с указанием положения в форме и плоскости разъема формы. 3. Вставить металлическую арматуру в пластмассовую часть детали, определив при этом размеры слоя и приливов пластмассы вокруг арматуры. 4. Обосновать и рассчитать технологические элементы конструкции пластмассовой детали - уклоны, ребра жесткости, радиусы сопряжения, минимальную толщину стенки, плавные изменения толщины стенки, минимально достижимые диаметры отверстий. 5. Определить поверхности и допуски на размеры, требующие последующей обработки (если такие установлены). 6. Оформить окончательный чертеж армированной пластмассовой детали с указанием всех необходимых размеров с допусками и шероховатости поверхности. Исходные данные:  Исходный чертеж:  Выбор марки пластмассы на основании заданных значений функциональных параметров 1. Выбор значений определяющих функциональных параметров по условиям работы  , ,  , класс огнестойкости V2 по стандарту UL‑94, работы , класс огнестойкости V2 по стандарту UL‑94, работы  ; ; 2. Определение последовательности выбора пластмассы по параметрам:  ; ; ; ;  ; ;класс V2 по стандарту UL-94; 3. Выбор базовых марок полимеров с  : подходят ПЭТФ, ПА 66, ПЭС‑НС; : подходят ПЭТФ, ПА 66, ПЭС‑НС;4. Отбор полимеров с  – ПЭС-НС; – ПЭС-НС;5.   – ПЭС-НС; – ПЭС-НС;7. Принадлежит к классу не хуже V0 по огнестойкости, согласно стандарту UL‑94 подходит базовая марка ПЭС-НС 20. Предварительно отдаем предпочтение базовой марке ПЭС-НС 20; 8. Определение фактических значений функциональных параметров и усадки при литье для выбранного полимера  ; ;  = 105МПа; = 105МПа;  ; класс V0 по стандарту UL-94, V=0,7 %; ; класс V0 по стандарту UL-94, V=0,7 %;9. Сравнение характерных свойств и ограничений для полимера ПЭС-НС 20, а также учет рекомендаций по применению и способу формования ПЭС-НС 20 отличается повышенными теплостойкостью, прочностью и стойкостью к ползучести в широком диапазоне температур. Обоснование способа формования пластмассовой детали, вставка металлической арматуры в пластмассовую часть детали В качестве способа формования пластмассовой детали выбираем для полимера ПЭС-НС литье под давлением. В соответствии с последовательностью определим технологические элементы и их размеры для пластмассовой детали: минимальную толщину стенки S для пластмассы ПЭС-НС 20: при высоте детали 8 мм она должна быть не менее Sмин =0,5 мм; радиусы скругления предусматриваем с учетом возможности применения стандартных фрез при изготовлении пресс-формы, поэтому берем радиусы Rвн = 1,6 мм; В пластиковое изделие должна быть запрессована арматура длиной 21мм, шириной 4,5мм и высотой 0,4мм. Исходными данными для расчета размеров арматуры являются: длина выступающей части арматуры 14 мм, ширина арматуры 4,5мм. Диаметр D=4,5+1=5,5мм. Для исключения возможности надреза арматуры об острые кромки металлической формы предусмотрим приливы с r = 0,2 мм в местах выхода арматуры. Толщину споя пластмассы вокруг арматуры выберем равной 1,5 мм. Величину технологических уклонов выбираем для наружных поверхностей равной 17’. Вставим рассчитанную арматуру в пластмассовую часть и представим окончательный чертеж армированной пластмассовой детали. Там же приведена конфигурация арматуры со всеми определяющими размерами. Укажем выбранное положение плоскости О-О разъема пресс-формы. Точность всех линейных размеров будет соответствовать IT12, а шероховатость поверхностей пластмассовой части детали Ra 1,25 мкм. На исходном чертеже не указаны ни размеры, ни качество поверхности, которые были бы лучше, чем обеспечивает литье под давлением пластмассовой детали. Нет также элементов конфигурации, которые не могут быть оформлены литьем, поэтому последующая механическая обработка не требуется. Проставим все полученные размеры(D=6, b=1.5). Укажем радиус сопряжения г = 0,2 мм для приливов на выходе арматуры. В правом верхнем углу укажем преобладающую шероховатость поверхности Ra 1,25 мкм, свойственную литью под давлением пластмассы. В технических требованиях укажем значения литейных уклонов 17’, перпендикулярных плоскости О-О разъема формы. Эскиз пресс-формы:  Москва 2020 год |