СЭУ-последний Кирис Учебное пособие. Н. А. Козьминых Судовые энергетические установки и электрооборудование судов учебник

Скачать 11.94 Mb. Скачать 11.94 Mb.

|

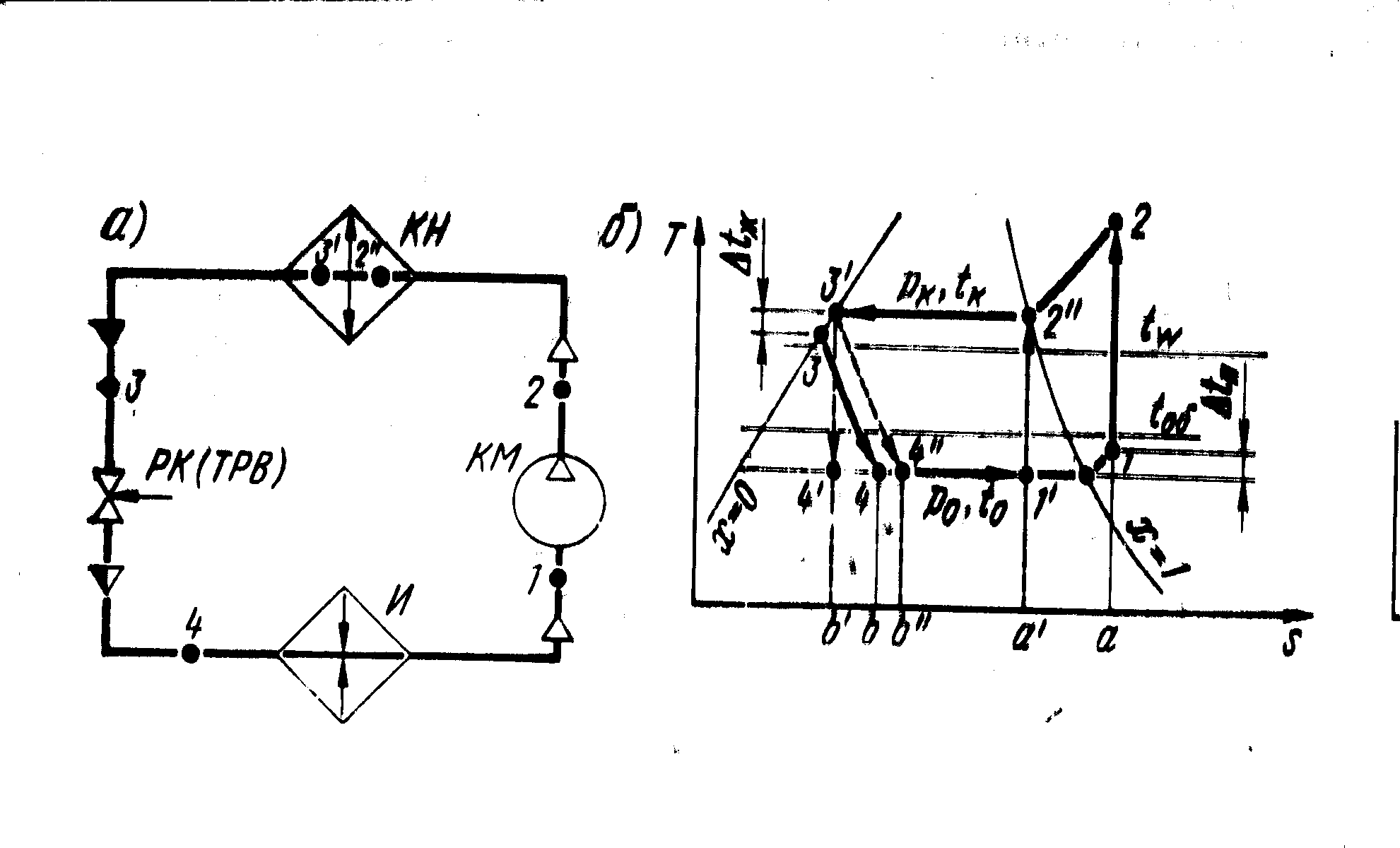

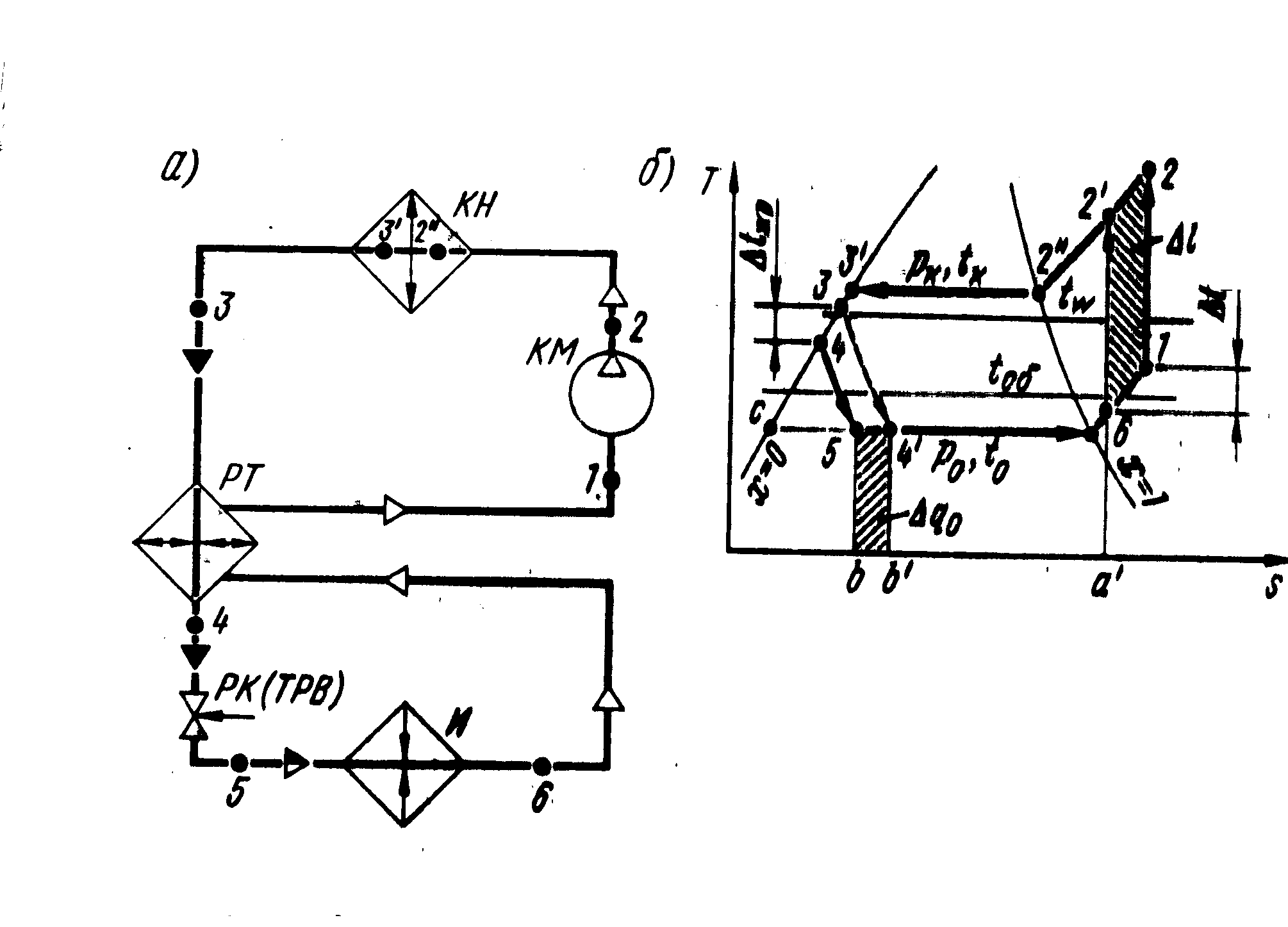

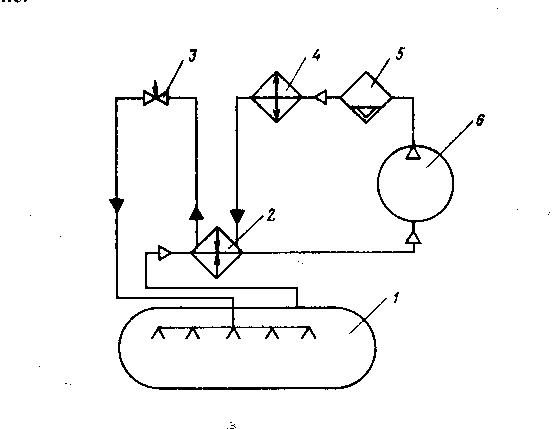

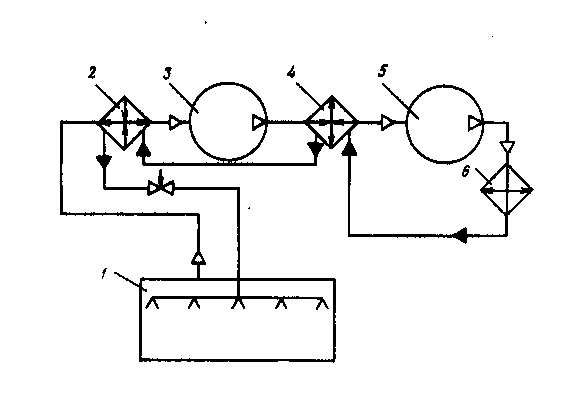

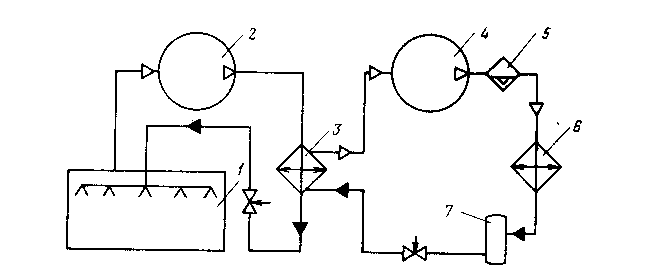

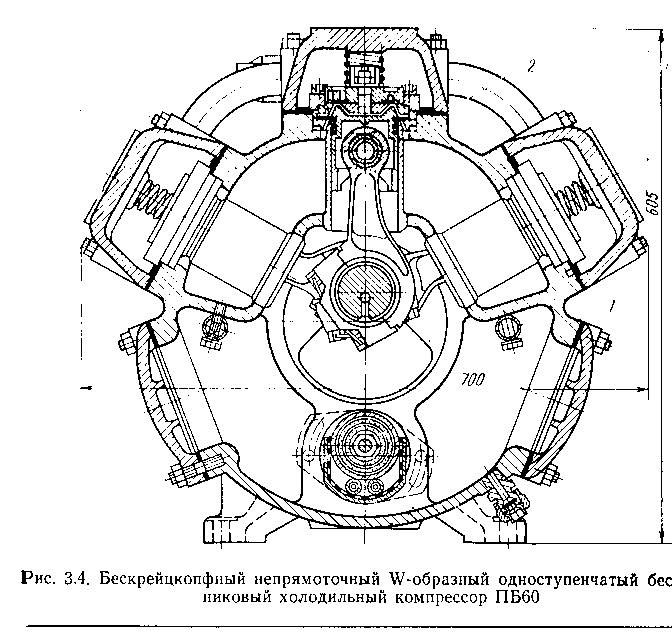

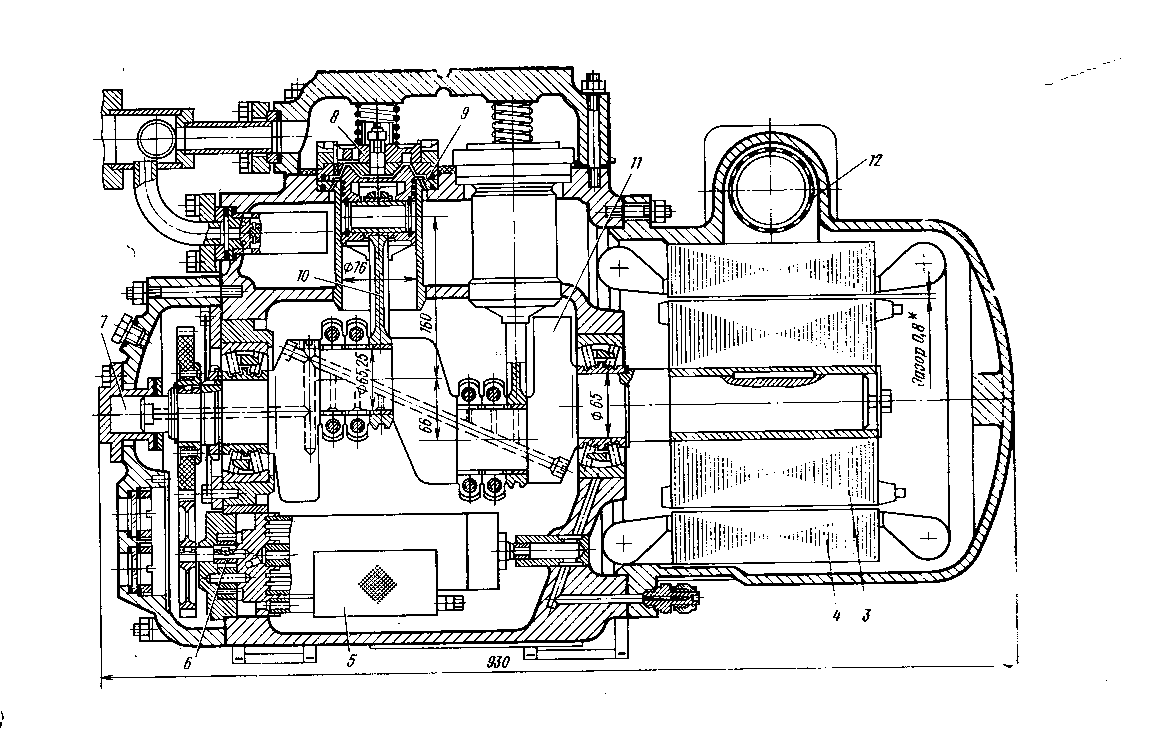

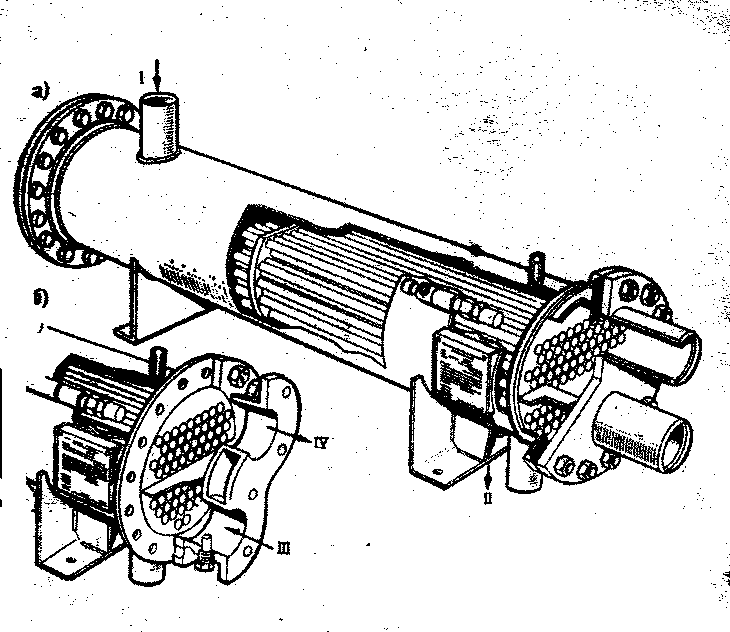

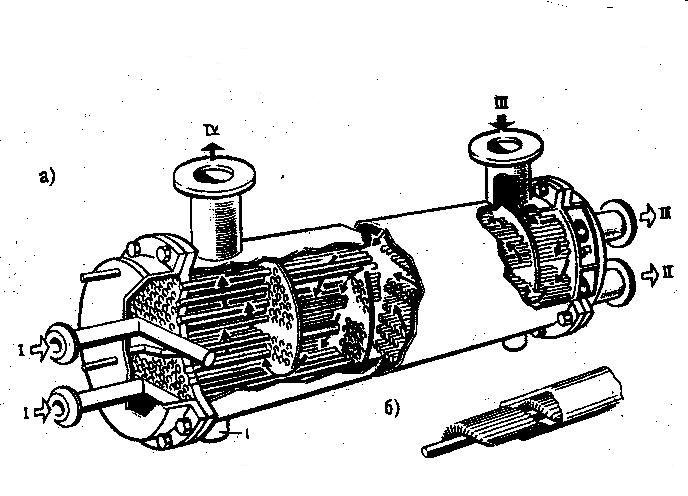

5.5. Схемы работы судовых холодильных установокОдноступенчатая холодильная установкаРабота систем охлаждения провизионных камер, систем кондиционирования воздуха, рефрижераторных контейнеров и, в большинстве случаев, рефрижераторных трюмов обеспечивается одноступенчатыми холодильными установками. Принципиальная схема и теоретический цикл такой установки показана на рис. 45.   Рис. 45. Принципиальная схема одноступенчатой парокомпресионной холодильной установки В компрессоре КМ происходит сжатие паров холодильного агента, образовавшихся в испарителе И, – адиабатный процесс 1-2. Далее пары попадают в конденсатор КН, где при постоянном давлении сначала охлаждаются до температуры конденсации, а затем конденсируются. Жидкий холодильный агент поступает к регулирующему клапану РК, проходя через который дросселируется – процесс 3 – 4. При дросселировании за счет падения давления температура жидкости резко понижается за счет ее интенсивного испарения и холодильный агент поступает в испаритель в состоянии влажного пара. В испарителе происходит испарение (подсушивание) холодильного агента при постоянных давлении и температуре. При помощи РК количество холодильного агента устанавливается таким, чтобы при прохождении через испаритель он полностью испарился. Эффективность работы холодильной установки оценивается холодильным коэффициентом ε = qo/ℓ = (i1 – i4) / (i2 – i1) где qo – удельная массовая холодопроизводительность хладагента, кДж/кг; ℓ – удельная работа, затрачиваемая на осуществление цикла, кДж/кг, равная работе компрессора. Для увеличения холодопроизводительности установки, улучшения условий работы компрессора и повышения холодильного коэффициента, в ряде случаев, применяются холодильные установки, работающие по регенеративному циклу (циклу с регенерацией). Под регенерацией в парокомпрессионных холодильных машинах понимают внутренний теплообмен в цикле между жидким хладагентом, поступающим из конденсатора, и холодным паром хладагента, отсасываемым компрессором из испарителя. Этот процесс осуществляется в теплообменных аппаратах, называемых регенеративными теплообменниками. Схема одноступенчатой холодильной установки работающей по регенеративному циклу показана на рис. 46.  Рис. 46. Принципиальная схема и теоретический цикл одноступенчатой парокомпрессионной холодильной установки с регенеративным теплообмінником Регенеративный теплообменник РТ является дополнительным элементом, который устанавливается в схеме между конденсатором КН и регулирующим клапаном РК. Конструктивно – это кожухозмеевиковый теплообменный аппарат, по змеевику проходит жидкий холодильный агент, пар хладагента поступает в корпус РТ из испарителя И, омывает внешнюю поверхность змеевика и отсасывается компрессором КМ. В результате жидкий хладагент дополнительно переохлаждается, а пар хладагента дополнительно нагревается Δtп= t1-t6. Дополнительное переохлаждение жидкого хладагента перед регулирующим клапаном уменьшает внутреннюю необратимость, связанную с дросселированием хладагента в РК, что приводит к увеличению удельной массовой холодопроизводительности агента в цикле, в свою очередь дополнительный перегрев пара перед компрессором увеличивает внешнюю необратимость цикла за счет увеличения перегрева паров хладагента при поступлении в конденсатор, что приводит к увеличению затрачиваемой на совершение цикла удельной работы. Следовательно, холодильный коэффициент регенеративного цикла будет больше холодильного коэффициента цикла без регенерации только в том случае, если относительный прирост массовой холодопроизводительности хладагента в регенеративном цикле будет больше относительного увеличения удельной работы, затрачиваемого на совершение этого цикла. Холодильные установки судов для перевозки сжиженных газовХолодильные установки судов для перевозки сжиженных газов (газовозов) можно разделить на два основных типа. К первому типу относятся установки газовозов, перевозящих сжиженные газы при давлениях значительно превышающих атмосферное и положительных температурах. Ко второму типу относятся суда, перевозящие сжиженные газы при давлениях близких к атмосферному и низких температурах. Грузовая система судов, перевозящих сжиженные газы при высоких давлениях и положительных температурах, состоит из ряда цилиндрических танков, каждый из которых оборудован следующими трубопроводами: жидкостным, начинающемся в нижней части танка, через который происходят погрузка и выгрузка; магистралью испарений – для отвода паров груза из верхней части танка к компрессору и конденсатно-струйным трубопроводом, используемым для: возврата конденсата в танк при его охлаждении впрыском через верхний распылитель, распыления части груза при погрузке с целью уменьшения давления в грузовом танке, аварийного сброса давления в танке, запрессовки танков при выгрузке.  Рис. 47. Принципиальная схема установки для повторного сжижения паров груза при перевозке газов при высоких давлениях и положительных температурах При охлаждении грузовых танков система (рис. 47) работает следующим образом: по магистрали испарения, образовавшиеся в грузовом танке 1, поступают в теплообменник 2, в котором происходит их подогрев за счет теплообмена с теплым конденсатом, поступающим из конденсатора 4, одновременно теплообменник служит отделителем капель жидкого груза, уносимого парами из грузового танка. Перегретый пар из теплообменника отсасывается компрессором 6 и после сжатия поступает в кожухотрубный конденсатор 4. Учитывая возможность уноса масла из компрессора парами груза, на нагнетательном трубопроводе между компрессором и конденсатором устанавливаются маслоотделители, обеспечивающие высокую степень очистки паров. Конденсатор подбирается таким образом, чтобы он обеспечивал охлаждение паров до температуры конденсации, конденсацию и последующее переохлаждение конденсата. Переохлажденный конденсат поступает в теплообменник, где происходит его дальнейшее переохлаждение холодными парами груза, поступающими из грузового танка, после чего через регулирующий клапан 3 попадает в конденсатно-струйный трубопровод и возвращается в грузовой танк. При подаче в танк конденсат дросселируется и разбрызгивается в специальном устройстве с целью понижения давления и температуры до значений, соответствующих состоянию груза в танке. Двухступенчатые холодильные установки, применяемые на газовозах, позволяют обеспечить перевозку груза при давлениях близких к атмосферному и температурах до – 1000 С. Двухступенчатая схема повторного сжижения и охлаждения паров груза с однократным дросселированием показана на рис. 48.  Рис. 48. Двухступенчатая схема повторного сжижения и охлаждения паров груза В этом случае пары отбираются из верхней части грузового танка 1 и поступают в теплообменник 2. Происходит перегрев насыщенных паров. Греющей средой в теплообменнике является конденсат груза, поступающий после межступенчатого охладителя 4. Перегретый пар всасывается компрессором ступени низкого давления 3. С целью снижения температуры на всасывании компрессора ступени высокого давления 5, после компрессора ступени низкого давления устанавливается промежуточный межступенчатый охладитель. Температура паров, движущихся через него, снижается примерно на 40 – 500 С. Охлаждение происходит за счет теплообмена с конденсатом, поступающим из конденсатора 6. После межступенчатого охладителя пар сжимается в компрессоре ступени высокого давления. Горячие пары груза при давлении около 1,5 мПа поступают в конденсатор, где после охлаждения до температуры конденсации конденсируются, затем конденсат переохлаждается до температуры примерно на 50 С превышающей температуру забортной воды. Проходя через межступенчатый охладитель конденсат подогревается, а затем в теплообменнике 2 снова охлаждается холодными парами, отбираемыми из грузового танка. Проходя через регулирующий клапан, жидкость дросселируется и холодная парожидкостная смесь по конденсатному трубопроводу возвращается в танк. Для перевозки сжиженных газов, температура которых при давлении близком к атмосферному принимает значения ниже – 100 0С, применяются каскадные системы охлаждения (рис. 49).  Рис. 49. Каскадная схема повторного сжижения и охлаждения паров груза В нижней части каскада работает одноступенчатый компрессор 2, который засасывает пары груза из танка 1 и подает их в конденсатор-испаритель 3, где происходит их конденсация и переохлаждение за счет теплообмена с кипящим холодильным агентом. Сконденсировавшиеся пары груза поступают к регулирующему клапану, дросселируются, а затем по конденсатному трубопроводу через разбрызгивающее устройство возвращаются в грузовой танк. В верхней части каскада, как правило, используется холодильная установка, работающая на холодильном агенте среднего давления (хладон-22, 13В1, 134а). Компрессор верхней части каскада 4 через маслоотделитель 5 нагнетает пары хладагента в кожухотрубный конденсатор 6, где за счет теплообмена с охлаждающей забортной водой пары конденсируются, и образовавшийся конденсат переохлаждается. Жидкий хладагент поступает в ресивер 7. По мере необходимости жидкий хладон из ресивера, дросселируясь в регулирующем клапане, поступает в грузовой конденсатор, где за счет его кипения в трубах охлаждаются и конденсируются пары груза, нагнетаемые в межтрубное пространство компрессором нижней части каскада. Испарившийся хладагент отсасывается компрессором верхней части каскада. При необходимости можно применять как в верхней, так и в нижней частях каскада двухступенчатые холодильные машины. Конструкции элементов холодильной установкиОсновными элементами, в обязательном порядке, входящими в состав судовых холодильных установок являются компрессоры, конденсаторы, испарители, запорная и регулирующая арматура, а так же приборы управления и автоматики. В морских установках применяются компрессоры трех типов: центробежные, винтовые и поршневые. Однако наиболее широкое распространение, безусловно, получили поршневые компрессоры. Компрессоры этого типа применяются в широком диапазоне — от установок кондиционирования воздуха до низкотемпературных установок охлаждения сжиженных газов. Компрессоры достаточно компактны и выполняются с вертикальным, V– или W– образным расположением цилиндров. Устройство 6-цилиндрового поршневого бескрейцкопфного одноступенчатого бессальникового компрессора показано на рис. 50. Двухопорный коленчатый вал установлен на подшипниках, один из которых расположен на концевой шейке вала, а другой – между шатунно-мотылевым механизмом и электродвигателем. Двухопорная схема вала 11 блок-картер 1 компрессора обеспечивают равномерность зазора между ротором 3 и статором 4 встроенного электродвигателя. Ротор располлагают консольно для упрощения монтажа и демонтажа. Уровень масла в картере должен быть не менее, чем на 5 мм ниже зазора между ротором и статором, так как наличие масла в зазоре приводит к росту подводимой мощности и увеличивает унос масла из компрессора. Масло забирается из картера масляным насосом 6 через фильтр 5 и подается через фильтр тонкой очистки в камеру 7, а затем в сверление вала. Цилиндровые втулки 2 чугунные, шатуны 10 стальные штампованные. В верхнюю головку запрессована втулка, выполненная из бронзы, нижняя головка имеет разъем для облегчения сборки. В ней установлены тонкостенные биметаллические вкладыши, рабочая поверхность которых покрыта слоем антифрикционного алюминиевого сплава. Поршни литые из алюминиевого сплава. При сборке с шатуном поршневой палец запрессовывают в поршень и фиксируют от продольных перемещений двумя замковыми шайбами.   Рис. 50. Бескрейцкопфный непрямоточный W– образный одноступенчатый бессальниковый холодильный компрессор: 1– блок картер, 2– цилиндровые втулки, 3– ротор электродвигателя, 4– статор электродвигателя, 5– фильтр, 6– масляный насос, 7– масляная камера, 8– нагнетательные клапаны, 9– всасывающие клапаны, 10– шатун, 11– коленчатый вал, 12– фильтр на всасывании Интенсивное охлаждение встроенного электродвигателя всасываемыми парами хладагента, поступающими в компрессор через фильтр 12, позволяет увеличивать нагрузку двигателя в 1.5 – 1.8 раза по сравнению с его номинальной мощностью, что позволяет комплектовать бессальниковые компрессоры встроенными двигателями меньшей номинальной мощности и массы. Однако пусковой момент у таких электродвигателей должен превышать номинальный в 1.5 – 2 раза. Для обеспечения нормальной работы в режимах с уменьшенной массой всасываемого пара изоляция обмотки электродвигателя должна длительное время выдерживать температуру до 1250 С с учетом свойств среды, в которой работает двигатель. Большинство конденсаторов, используемых в составе судовых холодильных установок, выполняются кожухотрубными и охлаждаются забортной водой. Типичный конденсатор показан на рис. 51.  Рис. 51. Конденсатор: а – общий вид, б – разрез по крышке, 1 – вход пара холодильного агента, 2 – выход жидкого холодильного агента, 3 – вход забортной воды, 4 – выход забортной воды. Холодильный агент заполняет межтрубное пространство, а охлаждающая вода движется внутри трубок. В конденсаторе, охлаждаемом забортной водой, предусматривается двухходовое движение воды. В случае, если длина конденсатора превышает 3 м, предусматривают двойной выход жидкого хладагента, для обеспечения бесперебойного поступления жидкости в систему во время качки судна. Испарители холодильных установок делятся на два основных типа: испарители непосредственного охлаждения, в которых хладагент охлаждает непосредственно воздух, и с промежуточным хладоносителем, в которых хладагент охлаждает хладоноситель, который затем подается к приборам охлаждения. Испарители непосредственного охлаждения, как правило, представляют собой теплообменные аппараты с поверхностью теплообмена, выполненной из оребренных труб. Оребрение применяется для увеличения площади теплообменной поверхности. Хладагент кипит в трубках и охлаждает воздух, который либо продувается вентилятором либо движется за счет естественной конвекции. Испарители этого типа используются при охлаждении провизионных шкафов, в системах непосредственного охлаждения рефрижераторных трюмов, систем кондиционирования воздуха, а также в системах охлаждения рефрижераторных контейнеров. Более сложную конструкцию имеют кожухотрубные испарители с промежуточным хладоносителем (рис. 52).  Рис. 52. Испаритель: а – общее устройство, б – разрез по внутренней оребренной трубе, 1 – вход холодильного агента, 2 – всасывание паров холодильного агента в компрессор, 3 – вход хладоносителя, 4 – выход хладоносителя, 5 – дренажная труба В приведенной конструкции хладагент кипит, проходя внутри трубок, а хладоноситель омывает ряды трубок снаружи. Перед трубной доской хладагент разбрызгивается таким образом, чтобы обеспечивалось равномерное его распределение по всем теплообменным трубкам. Попадающее в испаритель масло отводится через дренажную систему и в трубки не попадает. Для улучшения теплопередачи имеются две конструктивные особенности – теплообменные трубки со стороны холодильного имеют спиральное оребрение или же вставку в виде алюминиевой звезды, имеющей спиральную форму; вторая – в корпусе испарителя имеются перегородки, обеспечивающие движение хладоносителя поперек трубок. |