На протяжении всей разработки месторождений, пао нк Роснефть , встречается с несколькими трудностями разработки и эксплуатации месторождений, особенно на более поздних стадиях разработки

Скачать 160.76 Kb. Скачать 160.76 Kb.

|

|

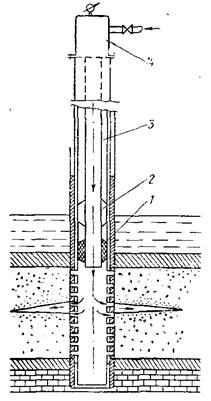

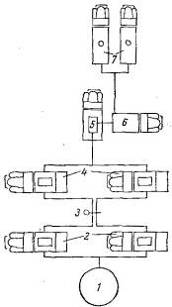

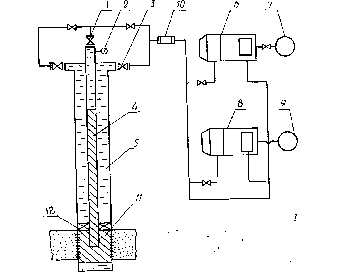

1.5. Извлечение упавшей УЭЦН. Извлечение упавшей установки ЭЦН Причиной падения на забой УЭЦН в процессе работы является обрыв насосно-компрессорных труб в одном из резьбовых соединений в результате их неудовлетворительной выбраковки. При этом возможны следующие варианты соотношений длин оборванных труб и кабеля: обрыв насосно-компрессорных труб в верхней части при обрыве кабеля в нижней части; обрыв насосно-компрессорных труб в верхней части при обрыве кабеля выше места обрыва колонны; обрыв насосно-компрессорных труб в нижней части с обрывом кабеля в верхней част и падение его на трубы с образованием сальника; обрыв насосно-компрессорных труб в нижней части при обрыве кабеля с образованием сальника в нижней части колонны. Как и во всех остальных случаях, работу по извлечению оборудования начинают с определения точного положения места обрыва и расположения верхнего конца труб относительно устья скважины. При аварии с расположением насосно-компрессорных труб и кабеля по первому варианту в скважину спускают на бурильных трубах наружную труболовку, которую сажают на верхний конец извлекаемых труб. Поднимают колонну на поверхность до появления кабеля медленно без рывков во избежание образования сальников из кабеля при прохождении им стыков эксплуатационной колонны. После появления кабеля его наматывают на барабан, и процесс подъема идет так же, как при обычном подъеме ЭЦН. Особое место внимание при этом следует уделять контролю за показаниями индикатора веса: увеличение нагрузки свидетельствует о заклинивании хомутов, упавших на насос. При аварии с расположением кабеля по второму варианту сначала пытаются с помощью крюка поднять его. Если это не удалось, то в скважину опускают фрезу и срезают кабель до муфты, после чего проводят работы по описанной выше технологии. Наиболее трудоемки и сложными являются два оставшихся случая. Для их устранения необходимо сначала ликвидировать сальники из кабеля, для чего используют пауки с внутренними зубьями или удочки. Её спускают на колонне бурильных труб вместе с воронкой, центрирующей ее, и после посадки на сальник захватывает петли кабеля и поднимает его наверх. При образовании сальника ниже места разрушения труб спускают труболовку, отвинчивают трубы, находящиеся выше или рядом с сальником, и поднимают их на поверхность. После этого работы ведут так же, как в предыдущем случае. При заклинивании агрегата в процессе подъема колонны в результате попадания в зазор между ним и эксплуатационной колонной посторонних предметов колонну расхаживают в сочетании с обратной промывкой. 1.6. Очистка скважин от посторонних предметов. Посторонние предметы в скважине - это желонки, скважинные насосы, Различный инструмент (ключи, кувалды, звенья цепных ключей, сломанные сухари и плашки и т.п.). Извлечение этих предметов обычно затруднено тем, что точно неизвестно, какими именно предметами забит ствол скважины и в каком порядке они располагаются. Перед очисткой в скважину спускают печать, обследуя которую после подъема на поверхность, определяют форму и размеры предметов. Пробку, состоящую из мелких предметов, поднимают с помощью пауков или промывкой, предварительно раздробив их долотами. 1.7. Передвижение и расстановка оборудования. Маршрутную карту на переезд дает цех добычи, на территории которого работает бригада ПРС. Передвижение агрегата под ЛЭП любого напряжения допускается, если высота подвески проводов на месте переезда не менее: 5м - при передвижении по шоссейным дорогам; 6,5 - м при передвижении по дорогам без твердого покрытия. Территория вокруг скважины должна быть спланирована с учетом естественного уклона и обеспечения движения сточных вод в систему их сбора, освобождения от посторонних предметов. В снежный период площадка должна быть очищена от снега в радиусе не менее 30 м от устья скважины. Крепление и расположение канатов на грузоподъемной машине должны исключать возможность спадания их с барабанов или блоков и перетирания в следствии соприкосновения с элементами мачты и трубами. Петля на конце каната при креплении его на грузоподъемной машине, а также петля стропов, сопряжения с кольцами, крюками и другими деталями, должна быть выполнена с применением коуша с заплеткой свободного конца каната или установкой трех зажимов, шаг расположения зажимов и длина свободного конца каната за последним зажимом должны быть не менее шести диаметров каната. Длина свободного конца каната от последнего зажима на барабане должна быть не менее двух диаметров каната. Канат не должен допускаться к работе при обнаружении: коррозийной деформации, выдавливания сердечника, выдавливания или расслоения прядей, местного увеличения диаметра каната, раздавленных участков, перекручивании, заломов, перегибов, повреждений в результате температурных воздействий или электрической дуги: при уменьшении диаметра каната в результате повреждения сердечника - внутреннего износа, смятия на 10% даже при отсутствии видимых обрывов проволок; при уменьшении первоначального диаметра наружных волокон в результате износа или коррозии на 40% и более; при регистрации с помощью дефектоскопа потери сечения металла проволок, достигшей 17,5% и более; если число оборванных проволок на шаге свивки каната диаметром до 20мм составляет более 5%. На барабане лебедки при самом нижнем положении талевого блока должно оставаться не менее трех витков каната. При каждом монтаже и демонтаже агрегата, в начале каждой вахты машинист должен производить проверку крепления свободного конца талевого каната на лебедке. Площадки под передвижные агрегаты не должны быть загрязнены горюче-смазочными материалами. Перед подъемом мачты мастер вместе с машинистом подъемника должен лично проверить техническое состояние всего агрегата, обратив внимание на мачту, талевую систему, защелку или износ крюка. Во время подъема мачты старший оператор находится с левой стороны агрегата, а оператор с правой на расстоянии не менее 30м от агрегата. Расстояние от талевого блока до кронблока после срабатывания ограничения подъема талевого блока должно быть не менее 2м. работоспособность противозатаскивателя должна проверяться перед началом работ. Износ тормозных колодок лебедки не должен превышать 2/3 первоначальной их толщины. 1.8. Действия в аварийных ситуациях. При газонефтеводопроявлениях: загерметизировать устье скважины; установить манометр для контроля за давлением в скважине; установить контроль за давлением в скважине, если оно выше давления опрессовки эксплуатационной колонны, то произвести стравливание в емкость; сообщить диспетчеру; после прибытия задавочной техники промыть скважину жидкостью соответствующей плотности. При ГНВП с выделением сероводорода все работы производить в фильтрующих противогазах. При газонефтяном выбросе или открытом фонтанировании и при невозможности загерметизировать устье нужно: прекратить все работы и немедленно вывести людей в безопасное место; остановить двигатели внутреннего сгорания; сообщить диспетчеру; отключить электроэнергию; выставить посты и предупредительные знаки; при возможности подать струю воды в фонтанирующую струю; принять меры по недопущению растекания нефти; дальнейшие работы вести по особому плану. При воспламенившемся газонефтяном выбросе: вывести людей в безопасное место; сообщить диспетчеру; дальнейшие работы ведёт военизированный отряд. 2. Метод обработки призабойной зоны пласта 2.1. Проведение гидроразрыва пласта. Для гидроразрыва пласта в первую очередь выбирают скважины с низкой продуктивностью, обусловленной естественной малой проницаемостью пород, или скважины, фильтрационная способность призабойной зоны которых ухудшилась при вскрытии пласта. Необходимо также, чтобы пластовое давление было достаточным для обеспечения притока нефти в скважину. До разрыва пород скважину исследуют на приток и определяют ее поглотительную способность н давление поглощения. Результаты исследования на приток и данные о поглотительной способности скважины до и после разрыва дают возможность судить о результатах операции, помогают ориентировочно оценить давление разрыва, правильно подобрать подходящие свойства и количество жидкости для проведения разрыва, судить об изменениях проницаемости пород призабойной зоны после разрыва. Перед началом работ скважину очищают от грязи дренированием и промывают, чтобы улучшить фильтрационные свойства призабойной зоны. Хорошие результаты разрыва можно получить при предварительной обработке скважины соляной или глинокислотой (смесь соляной и плавиковой), поскольку при вскрытии пласта проницаемость пород ухудшается в тех интервалах, куда больше всего проникают фильтрат и глинистый раствор. Такими пропластками являются наиболее проницаемые участки разреза, которые после вскрытия пласта при бурении на глинистом растворе становятся иногда мало проницаемыми для жидкости разрыва. После предварительной кислотной обработки улучшаются фильтрационные свойства таких пластов и создаются благоприятные условия для образования трещин. В промытую, очищенную скважину спускают насосные трубы диаметром 76 или 102 мм, по которым жидкость разрыва подают на забой (рисунок 1.3). При спуске труб меньшего диаметра вследствие значительных потерь давления процесс разрыва затрудняется. Для предохранения обсадной колонны от воздействия высокого давления над пластом устанавливают пакер. Чтобы он не сдвигался по колонне при повышении давления на трубах рекомендуется устанавливать гидравлический якорь (рисунок 1.4). Чем больше давление в трубах и внутри якоря, тем с большей силой выдвигаются и прижимаются поршеньки якоря к обсадной колонне. Кольцевые грани на торце поршеньков, врезаясь в колонну, оказывают тем большее тормозящее действие, чем выше давление. Имеются якоря и других типов.  Рисунок 2 Схема оборудования скважины при гидравлическом разрыве пластов. 1 - пакер; 2 - гидравлический якорь; 3 - насосно-компрессорные трубы; 4 - заливочная головка. Устье скважины оборудуется специальной головкой, к которой подключают агрегаты для нагнетания жидкостей. Общая схема обвязки и расположения оборудования у скважин приведена на рисунке 3.  Рисунок 3 Схема обвязки оборудования при гидроразрыве пласта. 1 - нефтяная емкость; 2, 4 - агрегаты высокого давления; 3 - скважина; 5 - вспомогательный агрегат; 6 - пескосмеситель; 7 – автоцистерны. Разрыв пласта осуществляется нагнетанием в трубы жидкости разрыва до момента расслоения пласта, который отмечается значительным увеличением коэффициента приемистости скважины. Если для разрыва используется слабо фильтрующаяся жидкость, а также если проницаемость пород в призабойной зоне заметно ухудшена вследствие засоренности глинистым раствором, в момент разрыва иногда наблюдается снижение давления нагнетания. 2.2. Проведение кислотной обработки. Перед началом проведения кислотной обработки в скважину спускают насосно-компрессорные трубы до забоя, промывают скважину, проводят опрессовку всей системы (от агрегата до забоя) водой или нефтью на полуторакратное давление от ожидаемого давления закачки раствора в пласт. На рисунке 4 показана схема обвязки устья и оборудования скважины для проведения кислотной обработки.  Рисунок 4 Схема размещения оборудования при кислотной обработке скважины. В схеме показан обратный клапан (10), который предназначен для предотвращения излива кислотного раствора из скважины при вынужденных остановках насосов, связанных с пропусками в системе, отказом насосных агрегатов и т.д. После заполнения скважины водой или нефтью, промывки и опрессовки системы, при открытом межтрубном пространстве (задвижка 3) и устьевой задвижки (10) через устьевую арматуру (1) через НКТ начинают закачивать в скважину кислотный раствор насосными агрегатами (6) из емкости (7). Закачку раствора ведут до тех пор, пока первые порции кислотного раствора не дойдут до забоя. После этого закрывают задвижку межтрубного пространства (3) и в скважину закачивают расчетное количество кислотного раствора с продавкой его в призабойную зону пласта (11). Затем насосные агрегаты (6) останавливают и насосным агрегатом (8) залавливают кислотный раствор из НКТ в пласт продавочной жидкостью (обычно той, которой промывали скважину) из емкости (9). Объем продавочного раствора берут из расчета емкости НКТ, межтрубного пространства прифильтровой зоны скважины плюс 200-300 л дополнительной жидкости для того, чтобы кислотный раствор несколько оттеснить от стенки скважины внутрь пласта. После завершения продавки заданного объема кислотного раствора в пласт демонтируют обвязку устья, отсоединяют агрегаты и оставляют скважину для реагирования кислотного раствора с породами пласта. Время реагирования кислотного раствора с породой зависит от концентрации раствора, температуры и давления в пласте, а также от состава пород (карбонатности, глинистости и так далее). Скважину после кислотной обработки начинают осваивать через 10 - 12 часов, если пластовая температура не превышает 40°С, а на скважинах высокотемпературных (100°С и выше) - через 2-3 часа. Освоение чаще всего проводят с помощью компрессора. Компрессор в этих случаях заранее транспортируют на скважину, и после демонтажа обвязки устья и насосных агрегатов сразу обвязывают компрессор (УКП-80 или КС-100). Скважины осваивают через НКТ, нагнетая газ в затрубное пространство. Скважины могут осваиваться и другими способами (свабирование, промывка нефтью и так далее). После кислотной обработки нагнетательной скважины продукты реакции можно выбросить на поверхность самоизливом скважины или с применением метода аэрации (насыщение жидкости воздухом). В нагнетательных скважинах промывку, опрессовку системы и продавку кислотного раствора осуществляют той же водой, которую нагнетают в скважину. При обработке скважин соляной кислотой кислота проникает, прежде всего, в наиболее проницаемые части пласта и трещины, а плохо проницаемые пропластки и участки остаются не охваченные кислотным раствором. В таких случаях делают повторные кислотные обработки под повышенным давлением. Высокопроницаемые участки при этом изолируют с помощью пакеров или закачивают в наиболее проницаемые участки высоковязкие эмульсии. После этого делают кислотную обработку, и кислота под давлением поступает в менее проницаемые участки. На скважинах, где интенсивно выпадают смолопарафиновые отложения в ПЗП, эффективность кислотных обработок будет значительно выше, если предварительно расплавить и удалить из ПЗП эти отложения. Удаление смолопарафиновых отложений осуществляют или с помощью прокачки горячей нефтью, или делают так называемую термокислотную обработку. Термокислотная обработка заключается в том, что на забой скважины, чаще всего, опускают магний, который при соприкосновении с соляной кислотой вступает с ней в химическую реакцию, сопровождающуюся выделением большого количества тепла. После спуска на забой магния (обычно прутки диаметром 2-4 мм, длиной 60 см) приступают к закачке кислоты в скважину как при обычной обработке. Можно применять и другие металлы. Например, при реакции соляной кислоты с твердым едким натром выделяется 592 ккал тепла на 1 кг натрия, при реакции с едким калием - 450 ккал тепла, а при реакции с магнием выделяется 4520 ккал тепла на 1 кг магния. После закачки первой порции соляной кислоты, предназначенной для термохимической обработки, сразу же закачивают кислотный раствор для заключительной стадии отработки. После завершения реакции скважину осваивают (удаляют продукты из пласта) и пускают в эксплуатацию. Чтобы солянокислотный раствор более глубоко проник в пласт, с целью повышения эффективности кислотной обработки применяют пенокислотные обработки. Сущность пенокислотных обработок заключается в том, что в призабойную зону продуктивного пласта закачивается не обычный кислотный раствор, а аэрированный (аэрация - насыщение жидкости воздухом) раствор поверхностно-активных веществ с соляной кислотой в виде пены. При проведении пенокислотных обработок замедляется растворение карбонатного материала в кислотной пене, что способствует более глубокому проникновению кислоты в пласт и приобщению к дренированию участков пласта, ранее не охваченных процессом фильтрации. Малая плотность кислотных пен (400-800 кг/м2) и их повышенная вязкость позволяют значительно увеличить охват пласта воздействием кислоты всей продуктивной толщины пласта. 2.3. Гидропескоструйная перфорация. Гидропескоструйная перфорация (далее ГПП) – этот метод, по которому образующиеся каналы проходят через колонну труб, цементное кольцо углубляются в породу под действием кинетической энергии потока жидкости с песком, сформированного в насадках. Гидропескоструйная перфорация — создание каналов в эксплуатационной колонне, цементном камне и массиве горных пород абразивной пульпой, подаваемой в скважину под напором. В процессе гидропескоструйной перфорации пульпа закачивается через лифтовую колонну труб в перфоратор, в насадках (диаметром 4,5-6 мм) которого происходит её ускорение. Повышает проницаемость зон продуктивного пласта, сниженную в процессе бурения или глушения скважин, а также служит для инициирования трещин при гидравлическом разрыве пласта. Эффективность гидропескоструйного разрушения определяется энергией струи, которую принято характеризовать перепадом давления в насадках, гидравлической характеристикой, формируемой в насадке струи, и содержанием в ней абразива. Каналы, образованные из-за действия кинетической энергии сформированного в насадках потока жидкости с песком в породах прочностью на сжатие σсж=10-20 МПа, имеют длину l = 10-30 см и поверхность фильтрации S = 200-500 см2. Поскольку поверхность фильтрации таких каналов в несколько раз больше поверхности каналов, возникших в результате кумулятивной перфорации, то применение ГПП особенно целесообразно при вторичном вскрытии трещинных коллекторов. Для образования каналов ГПП, больших чем получаемых при кумулятивной перфорации, применяют интенсивные параметры проведения процесса. Длина каналов увеличивается на 30% при использовании насадок диаметров = 6мм вместо 4,5 мм, на 30-50% при разгазировании жидкости азотом, на 40 % при возрастании перепада давления в насадках от 20 до 40 МПа. Технологические возможности ГПП в добыче нефти могут быть эффективно использованы только в результате рационального планирования этого процесса с учетом ожидаемой дополнительной добычи продукции скважин и затрат на его проведение. В результате воздействия вылетающих из насадок струй пульпы происходит последовательное разрушение металлической колонны, цементного камня и горных пород. Образующиеся каналы соединяют ствол скважины с продуктивным пластом. Отработанная пульпа через отверстие в эксплуатационной колонне вытекает из канала в ствол скважины и по кольцевому пространству между лифтовой и эксплуатационной колоннами поднимается на поверхность. Наиболее распространённая несущая жидкость пульпы — вода с добавками полимерных соединений (для снижения потерь давления в трубах); для карбонатных пород — иногда водные растворы соляной кислоты. Абразивный материал — кварцевый песок фракции 0,6-1,2 мм при концентрации в воде 50-100 г/л. Время перфорации 15-25 мин. Длина каналов в основном 0,25-1,5 м Гидропескоструйное вскрытие чаще всего используется в условиях, когда кумулятивное или пулевое перфорирование не дает должного результата. При такой перфорации диаметры отверстий в колонне равны 12—20 мм; глубина каналов в 2,5—4 раза больше, чем при кумулятивной перфорации, и достигает 500 мм, а площадь фильтрации канала выше в 20— 30 раз. Следует учитывать еще одно преимущество гидропескоструйного перфорирования пластов — получение материнской породы из вскрываемого пласта в виде шлама, содержащего остатки полезного ископаемого. Причем этот «сопутствующий» эффект иногда оказывается решающим и единственным источником надежной информации о пласте. |