сущность гидродинамического эффекта при бурении и условия его ре. На тему

Скачать 368.33 Kb. Скачать 368.33 Kb.

|

|

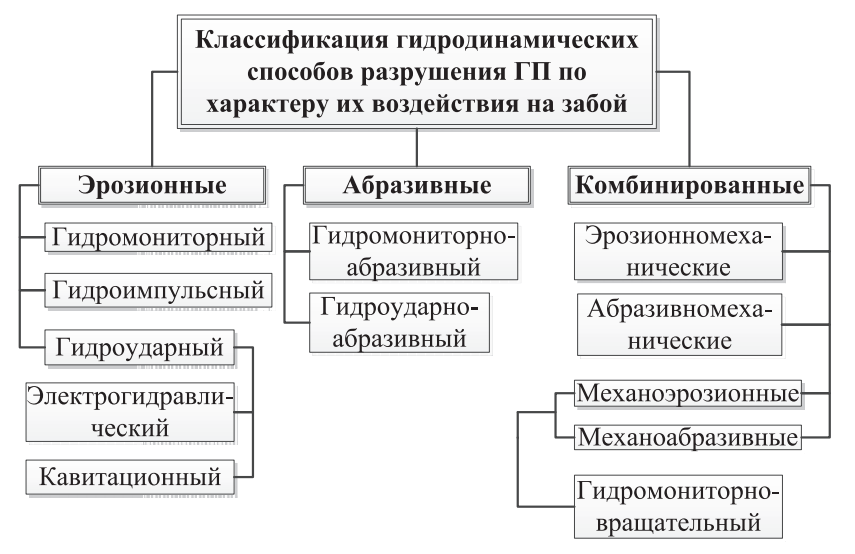

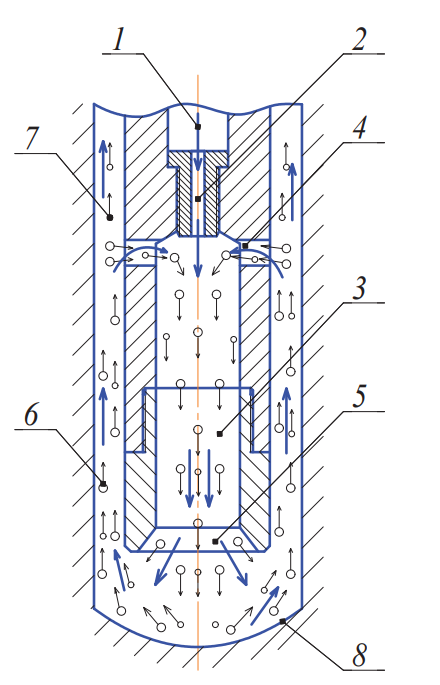

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФГБОУ ВО «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» ИНСТИТУТ НЕФТИ И ГАЗА ИМ М.С. ГУЦЕРИЕВА Кафедра разработки и эксплуатации нефтяных и газовых месторождений Направление подготовки 21.03.01 Нефтегазовое дело профиль « разработка и эксплуатация месторождений »  реферат на тему На тему “ сущность гидродинамического эффекта при бурении и условия его реализации ” По дисциплине Технология бурения нефтяных и газовых скважин Студент: Аль Мауахи Аббас Абдуладхим Юсиф Преподаватель Проверил: Дорофеев Н.П. Ижевск 2020 ОГЛАВЛЕНИЕВВЕДЕНИЕ 3 1.Анализ гидродинамических способов разрушения горных пород 4 ЗАКЛЮЧЕНИЕ 15 СПИСОК ЛИТЕРАТУРЫ 16 ВВЕДЕНИЕРазрушение горных пород (РГП) при бурении скважин осуществляется двумя основными способами [1]: механическим, который получил наибольшее распространение, и физическими, которые находятся в стадии изучения или применяются в ограниченных объемах. По мнению ряда авторов одним из наиболее перспективных является гидродинамический способ РГП, осуществляемый высокоскоростной струей жидкости. Данным способом на забой скважины можно передавать значительные мощности. Этот способ легко вписывается в существующую технологию бурения механическими способами, при которой для промывки скважины на забой подается промывочная жидкость. Цель отчета Целью данной работы является изучить сущность гидродинамического эффекта при бурении и условия его реализации. 1.Анализ гидродинамических способов разрушения горных пород Разрушение горных пород при реализации эрозионных способов осуществляется высоконапорной струей жидкости. Взаимодействуя с разрушаемым материалом, струя создает нормальные давления за счет гидравлического удара и касательные напряжения, вызываемые радиальным течением жидкости (эрозия). Данному способу присуще также разрушение горных пород путем их растворения в промывочной жидкости. При высоких скоростях жидкости процесс разрушения может интенсифицироваться за счет кавитационной эрозии. Наиболее полно изученным в группе эрозионных способов является гидромониторный способ РГП, при котором разрушение осуществляется не прерывной высоконапорной струей жидкости, движущейся с большой скоростью. Основные исследования гидромониторного способа бурения проводились в 70–80 гг. прошлого столетия в США, СССР, Голландии и Японии. Подробные результаты исследований приводятся в работах [2–4]. Установлено, что на забой можно передавать большую гидравлическую мощность, при этом скорость проходки возрастает в 5–8 раз по сравнению с шарошечными долотами. Основными преимуществами гидромониторного бурения являются: • простота конструкции породоразрушающего инструмента (ПРИ), отсутствие быстроизнашивающихся элементов; • отсутствие необходимости в создании высоких осевых нагрузок на ПРИ; • возможность бурения с малой частотой вращения ПРИ (а также без вращения). Однако данный способ является очень энергоемким, так для эффективного разрушения забоя эрозионным способом необходимы высокие скорости жидкости (200–1000 м/с), а также, соответственно, высокие давления – не ниже 80–400 МПа. Таким образом, для его реализации необходим целый комплекс высоконапорного оборудования (насосов, вертлюгов, бурильных труб, уплотнений и др.). При гидроимпульсном способе разрушение осуществляется за счет кратковременных импульсных нагрузках струи жидкости, которая обладает лучшей компактностью и дальнобойностью, большей разрушающей способностью по сравнению с непрерывной. Однако применение данного способа разрушения для бурения скважин сдерживается нерешенностью вопроса канализации энергии и рабочих компонентов на значительные расстояния.  Рис1. Классификация гидродинамических способов разрушения горных пород Гидроударный способ заключается в разруше нии горных пород гидравлическим ударом жидко сти большой силы (реализация с помощью взрыва, электрического разряда в жидкости, создания ва куумных кавитационных полостей). Разрушение электрогидравлическим способом происходит за счет электрического разряда в жид кости, сопровождающегося мощными гидравличе скими и кавитационными ударами (эффект П.А. Юткина). Достоинствами данного способа яв ляются малая энергоемкость и высокая выходная мощность. Однако способ малоэффективен при разрушении крепких горных пород (выше VI–VII категории по буримости). Кавитационный способ осуществляется дей ствием гидравлических ударных волн, возника ющих в жидкости в момент удара ее и взвешенных в ней герметически закрытых капсул, из которых предварительно удален воздух. Способ обладает высоким разрушающим эффектом и имеет важную особенность: при одних и тех же параметрах ваку умной полости запас энергии и импульс давления в жидкости при ее смыкании увеличивается с ро стом гидростатического давления, т. е. по мере углубления скважины при бурении. Однако серьезным препятствием для широкого примене ния способа являются малая выходная мощность и высокая стоимость капсул. Сущность абразивных способов заключается в разрушении пород высоконапорной струей жидко сти, содержащей во взвешенном состоянии абра зивные частицы. При этом, помимо воздействия жидкости, разрушение горных пород происходит за счет многократного ударного действия абразив ных частиц, что сопровождается и хрупкой, и пла стической деформацией породы. Основным представителем абразивного способа РГП является гидромониторноабразивный, при котором разрушение осуществляется жидкостью, несущей абразивные частицы. По результатам обширных исследований способа применительно к бурению скважин [2–4] установлено, что гидромониторноэрозионный способ весьма эффективен при бурении в абразивных породах, где стойкость обычного ПРИ мала. Он сохраняет преимущества, присущие гидромониторному способу. Однако для эффективного разрушения забоя скважины необходимы меньшие скорости жидкости (100–200 м/с). Существенными недостатками способа являются: • повышенный износ насосного оборудования, циркуляционной системы и сопловых насадок ПРИ; • необходимость в большом количестве абразивных частиц (до 200 т для бурения глубокой скважины); • большая вероятность прихвата бурильной колонны при внезапной остановке циркуляции промывочной жидкости; • невозможность бурения в пластичных несцементированных горных породах. Одним из направлений реализации гидромониторноэрозионного способа РГП является так называемое шароструйное бурение, предложенное в 1955 г. американской нефтяной компанией «Картер Ойл К°». Данный способ реализуется с помощью специального инжекторного аппарата, который осуществляет непрерывную циркуляцию шаров в призабойной зоне до их полного изнашивания. При этом нет необходимости в большом количестве шаров, модернизации циркуляционной системы. Гидроударноэрозионный способ РГП представляет собой комбинацию гидроударного и эрозионного способов. При этом разрушение осуществляется под действием гидравлических ударов жидкости большой частоты и ударами твердых частиц, насыщающих эту жидкость. Однако низкая выходная мощность и КПД делают гидроударноэрозионный способ неперспективным для бурения скважин. Каждый из рассмотренных выше способов РГП наряду с достоинствами имеет недостатки, которые снижают показатели его работы в определенных условиях. Поэтому в практике бурения намеренно прибегают к комбинации различных способов РГП, что обычно повышает их эффективность, расширяет область применения. При этом один из способов является основным (ведущим). Можно выделить группу комбинированных способов РГП, в которых сочетается механический способ с эрозионным или абразивным, что обеспечивает рост эффективности разрушения горных пород без уве личения мощности бурового оборудования и расхода жидкости. Механоэрозионный и механоабразивный способы реализуются в распространенном сегодня гидромониторновращательном способе РГП. При бурении механоэрозионным способом, который реализуется в гидромониторных долотах, разрушение струей воды носит вспомогательный характер и эффективно лишь в мягких горных породах. Примером реализации механоабразивного способа является бурение гидромониторными долотами с использованием жидкости с абразивом либо шламом для интенсификации процесса разрушения. Эрозионномеханический и абразивномеханический способы РГП реализуются в конструкциях долот для гидромониторного и гидромониторноэрозионного бурения. Существенным недостатком долот, реализующих эрозионный и абразивный способы РГП, является формирование криволинейной формы забоя скважины, в связи с чем снижается механическая скорость бурения или останавливается процесс углубки скважины. Поэтому использование породоразрушающих элементов долота, реализирующих механическое воздействие, повышает их эффективность. Анализ гидродинамических способов РГП показал, что применительно к бурению скважин в крепких горных породах (выше VII–VIII категории по буримости) ни один из способов первой группы (эрозионные способы) не может быть успешно реализован на практике из-за большой энергоемкости. Комбинированные способы РГП не представляют большого практического интереса для бурения скважин из-за значительной сложности технологии и технических средств для их реализации, а также высокой аварийности породоразрушающего инструмента. Из группы абразивных способов РГП наиболее перспективным является гидромониторноабразивный способ, реализуемый с помощью шароструйных аппаратов (рис. 2), осуществляющих непрерывную циркуляцию шаров в призабойной зоне. Принцип действия шароструйного аппарата следующий: рабочая жидкость, подводимая к аппарату с большой скоростью, проходит камеру подвода рабочей жидкости – 1, ускоряется в сопле – 2 и на выходе из него истекает с большой скоростью в камеру смешения – 3. При этом в пространстве, окружающем выход сопла с внешней стороны, образуется зона разряжения. В корпусе аппарата выполнены впускные окна – 4, через которые благодаря разряжению происходит всасывание рабочей жидкости со взвешенными шарами – 6 и частицами шлама – 7 из затрубного пространства. Далее двухфазная смесь проходит через камеру смешения, поступает в диффузор – 5 и ударяется о горную породу – 8, осуществляя разрушение. В процессе исследований [5–7] было установлено, что наибольшая механическая скорость проходки наблюдается в случае использования шаров максимально возможного диаметра, не заклинивающихся в камере смешения струйного насоса. Использование глинистого раствора обусловило падение скорости бурения на 25 %, а воздуха – на 75 % по сравнению с использованием воды.  Рис.2. Схема работы шароструйного аппарата: 1) камера подвода рабочей жидкости; 2) сопло; 3) камера смешения; 4) впускные окна; 5) диффузор; 6) шары; 7) частицы шлама; 8) горная порода В результате проведенных теоретических и экспериментальных исследований было сделано заключение о возможности «производить разрушение горных пород с заметной скоростью, что показывает принципиальную возможность бурения скважин ударами шаров» [5]. Однако уже через пять лет (в 1961 г.) один из участников этих исследований Л.У. Леджервуд отмечал: «Импульсное шариковое бурение не имеет практического применения. На достигнутом уровне с его помощью можно разрушать горные породы, но с экономической точки зрения этот процесс значительно менее выгоден, чем обычное вращательное бурение» [6. C. 240]. Анализируя результаты американских ученых, А.Б. Уваков указывал на их не совсем объективные выводы [8], так как они делали акцент на выявление физической сущности работы шароструйных аппаратов, а вопросам разрушения горных пород уделялось неоправданно мало внима ния. Так, например, при бурении различных по крепости горных пород скорость вылета шаров из аппарата была неизменной. Крупномасштабные исследования данного способа бурения были продолжены в 1963 г. в Казах стане. В результате проведенных исследований [8–10] были решены следующие вопросы, имеющие важное научное и практическое значение для совершенствования шароструйного способа бурения скважин: • сформулирована версия механизма разрушения горных пород ударами шаров; • выявлены основные аналитические зависимости, характеризующие процесс разрушения горных пород ударами шаров; • выявлены основные факторы, влияющие на скорость шароструйного бурения; • разработана методика выбора и расчета основных геометрических параметров шароструйного аппарата; • разработана методика расчета процессов шароструйного бурения; • разработаны и испытаны различные конструкции шароструйных снарядов; • разработана методика направленного бурения скважин и изучены основные закономерности искусственного искривления шароструйными отклонителями. Авторами установлено, что при разрушении той ли иной горной породы существует оптимальная скорость соударения шаров с забоем (40–180 м/с), которая зависит от упругих свойств материала шаров и горной породы, диаметра и плотности шаров, динамической твердости горной породы. Скорость шароструйного бурения в режиме усталостного разрушения с увеличением твердости горных пород уменьшается, а в режиме оптимального разрушения – увеличивается. Эта зависимость является одной из самых важных, несвойственных ни одному из существующих механических способов РГП. В оптимальном режиме износ шаров и шароструйного аппарата будет минимальным вследствие исключения отскока шаров от забоя. Скорость проходки при этом может быть достигать 20 м/ч в породах VII–XI категорий по буримости. Результаты исследований С.А. Заурбекова [11] сводятся к следующему: • получена количественная оценка рациональных параметров призабойных процессов при шароструйном бурении; • разработан шароструйный снаряд с первичным и вторичным соплами кольцевой (щелевидной) формы и опорой по центру; • установлены рациональные параметры натурного шароструйного снаряда и уточнены условия, обеспечивающие эффективность его работы; • разработана методика расчета и конструирования шароструйных снарядов. Промышленные испытания показали превышение механической скорости бурения на 20 % и проходки на долото на 43 % по сравнению с серийными долотами. Бурение осуществлялось в интервале 500–1100 м по породам средней крепости при следующих параметрах режима бурения: расход жидкости – 30 л/с, осевая нагрузка – 10 кН, частота вращения – 90 об/мин, плотность бурового раствора – 1060 кг/м3 . ЗАКЛЮЧЕНИЕНа основании вышеизложенного можно отметить ряд преимуществ шароструйного бурения: • возможность реализации на забое скважины большой мощности; • значительная продолжительность рейса, которая будет ограничиваться лишь износостойкостью шароструйного аппарата, т. к. заменять износившиеся шары можно подсыпанием их в скважину; • простота конструкции шароструйного аппарата; • отсутствие необходимости в создании высоких осевых нагрузок на ПРИ; • возможность бурения с малой частотой вращения ПРИ (а также без вращения), что позволяет уменьшить износ бурильных труб, упростить условия для проходки направленных скважин. СПИСОК ЛИТЕРАТУРЫ1. Сулакшин С.С., Чубик П.С. Разрушение горных пород при проведении геологоразведочных работ. – Томск ТПУ, 2011. – 367 с. 2. Кожевников А.А., Давиденко А.Н. Гидромеханический и эрозионный способы разрушения горных пород при бурении скважин – М.: ВИЭМС, 1987. – 45 с. 3. Маковей Н. Гидравлика бурения. – М.: Недра, 1986. – 536 с. 4. Максимов В.И. Новые способы бурения скважин – М.: ВИЭМС, 1971. – 55 с. 5. Eckel I.Е., DеiIу F.H., Ledgerwооd L.W. Development and testing of jet рumр pellet impact drill bits // Transaction AIME. – 1956. – V. 207. – P. 135–150. 6. Леджервуд Л.У. Обзор работ по созданию усовершенствованных способов бурения нефтяных скважин / пер. с англ. – М.: ГОСИНТИ, 1961. – 258 с. 7. Маккрей Л.У., Коле Ф.У. Технология бурения нефтяных скважин. – М.: Гостоптехиздат, 1963. – 417 с. 8. Уваков А.Б. Шароструйное бурение. – М.: Недра, 1969. – 207 с. 9. Уваков А.Б. Исследование и разработка шароструйного способа бурения направленных геологоразведочных скважин: дис. … канд. техн. наук. – М., 1965. – 120 с. 10. Штрассер В.В. Исследование процессов разрушения горных пород ударами шаров (к теории шароструйного бурения): дис. … канд. техн. наук. – АлмаАта, 1966. – 217 с. 11. Заурбеков С.А. Повышение эффективности призабойных гидродинамических процессов при шароструйном бурении скважин: автореф. дис. … канд. техн. наук. – Алматы, 1995. – 18 с. 12. Hydraulic standoff control for pellet impact drilling: пат. 2724574 США. № 268883; заявл. 29.01.1952; опубл. 22.11.1955, Бюл. № 8. – 6 с. |