Обечайка - это цилиндрический корпус аппарата, который работает под избыточным внутренним или внешним давлением.

Принимаем вид сварного шва и способ сварки:

- стыковой или тавровый с двусторонним сплошным проваром, выполненный автоматической или полуавтоматической сваркой;

- длина контролируемых шов от общей длины составляет 100%.

Принимаем φ=1 - коэффициент прочности сварных швов по таблице 14.7 [4, ст. 407].

Расчётную толщину стенки находим по формуле 15.3 [4, ст. 413]:

(36) (36)

где D - внутренний диаметр обечайки, мм;

Рраб - складывается из суммы избыточного давления в аппарате Ризб=Рабс-Ратм=0,17-0,1=0,07 и давления гидравлических испытаний Δр, МПа;

σд - допускаемое напряжение материала обечайки, которое определяем по рисунку 14.2 [4, ст. 406], МПа;

φ - коэффициент прочности сварного шва;

С - прибавка к расчётной толщине на коррозию, вычисляемая как произведение коррозионной проницаемости П (0,1 мм/год) на амортизационный срок службы τ (10 лет), мм.

мм (37) мм (37)

Па, (38) Па, (38)

где Δр=ρ·g·H, по формуле (32)

Принимаем Рраб=0,071 МПа.

Толщина стенки обечайки с учетом прибавок по формуле (36):

м. м.

Принимаем предварительную толщину стенки обечайки S=4 мм.

Проверяем условие применения формулы по уравнению 15.5 [4, ст. 412]:

(39) (39)

Условие выполняется: 0,0075 ≤ 0,1

Принимаем исполнительную толщину стенки обечайки S=4 мм.

Определим коэффициент ослабления крышки/днища отверстием. Выбираем максимальное отверстие d2=0,219 м (штуцер пара). Проверяем по фёормуле 15.14 [4, ст. 414]:

(40) (40)

Поскольку коэффициент ослабления крышкиотверстием φ меньше коэффициента сварного шва φ, в дальнейшем за расчётное значение коэффициента ослабления будем принимать

φ = φ0 = 0,45

По значению выражения определяем расчётную формулу номинальной расчётной толщины стенки S': определяем расчётную формулу номинальной расчётной толщины стенки S':

, (41) , (41)

где Рраб - расчётное давление в аппарате, МПа.

Тогда номинальная расчётная толщина стенки крышки/днища будет определяться формулой 16.3 [4, ст. 453]:

м, (42) м, (42)

где Rв=D - внутренний радиус кривизны в вершине крышки/днища для стандартных крышек и днищ равен внутреннему диаметру обечайки, м.

Принимаем толщину стенки крышки и днища равную толщине обечайки S'=4 мм.

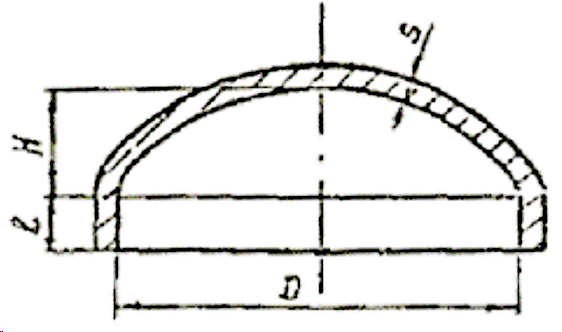

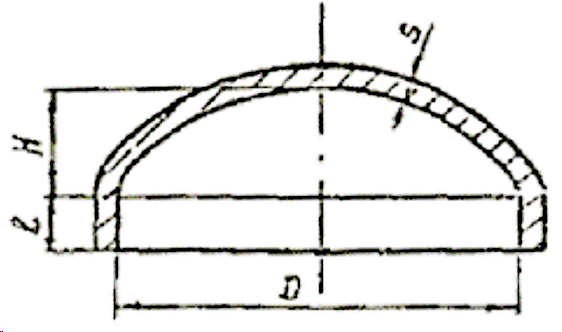

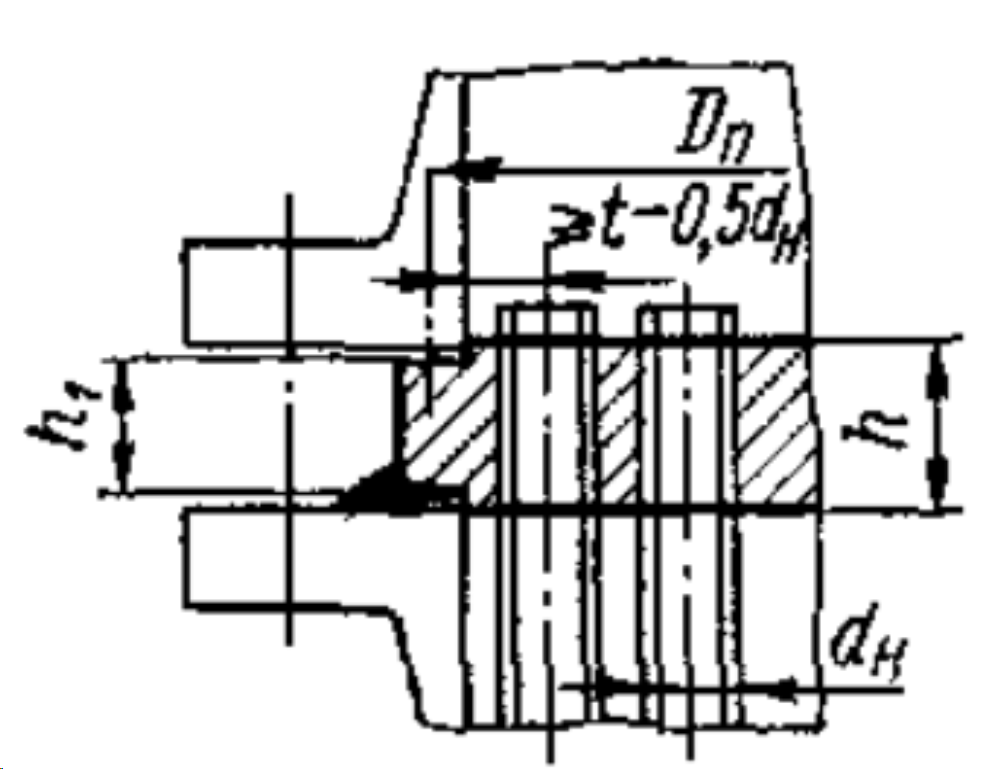

Из таблицы 16.1 [4, ст. 440] выбираем эллиптические отбортованные стальные днище и крышку 400×4-25-12Х18Н10Т по ГОСТу 6533-68.

Таблица 8 – Параметры днища и крышки

D

|

H

|

l

|

lS'

|

m

|

мм

|

кг

|

400

|

100

|

25

|

4

|

6,6

|

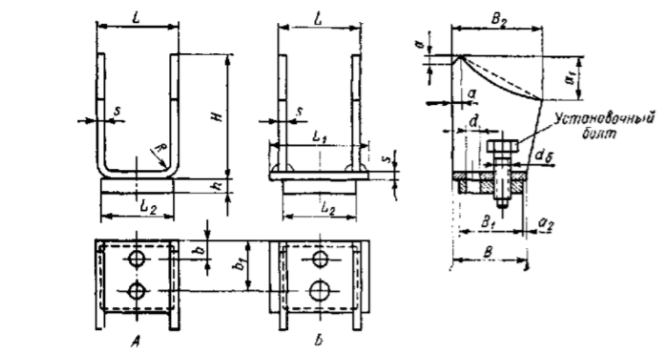

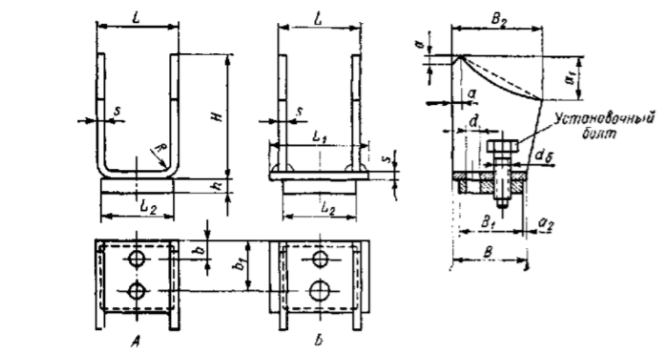

Рисунок 10 – Конструкция днища и крышек

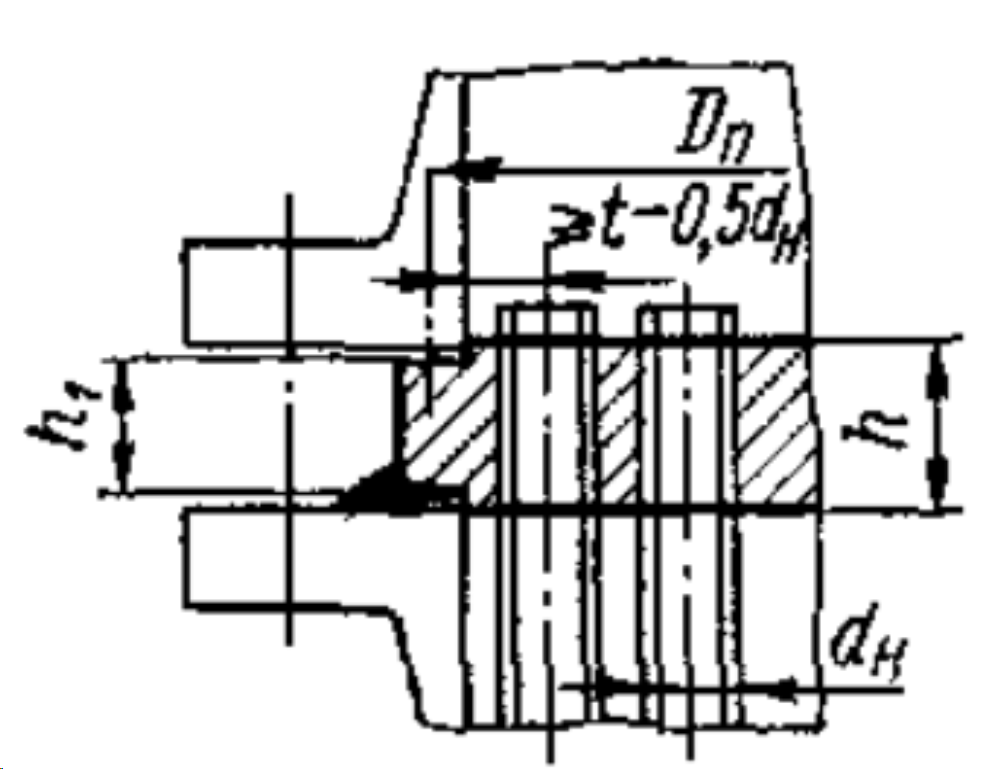

3.5 Расчёт трубной решетки

Толщина трубных решеток зависит от диаметра развальцованных теплообменных труб и конструкции аппарата, поскольку напряжение, под действием которым находится и работает трубная решетка, определяется не только давлением рабочей среды, но и особенностями конструкции теплообменника.

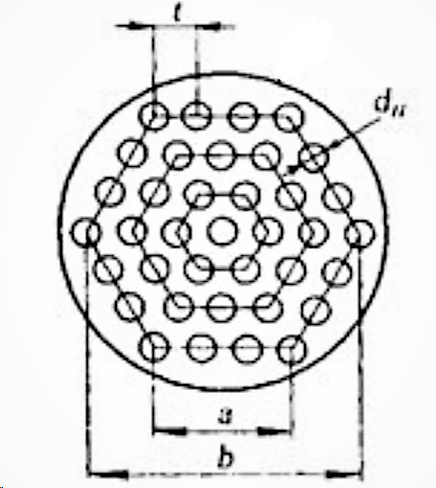

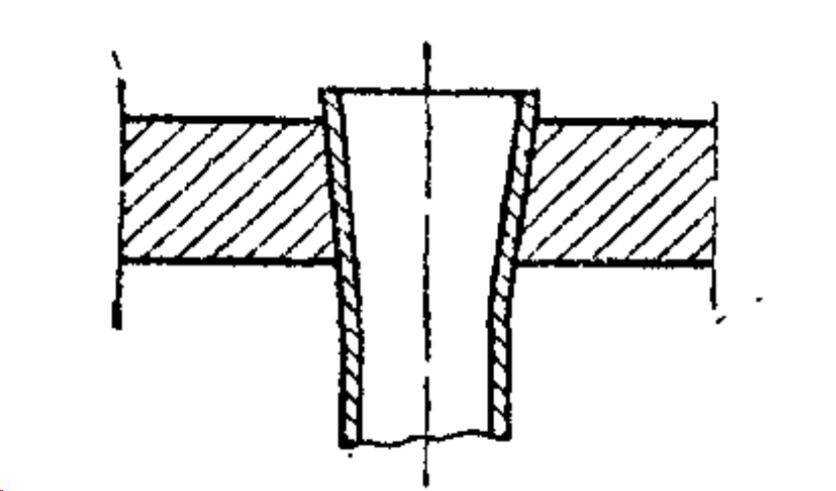

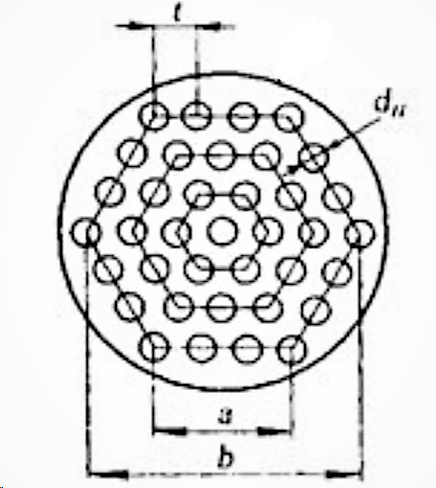

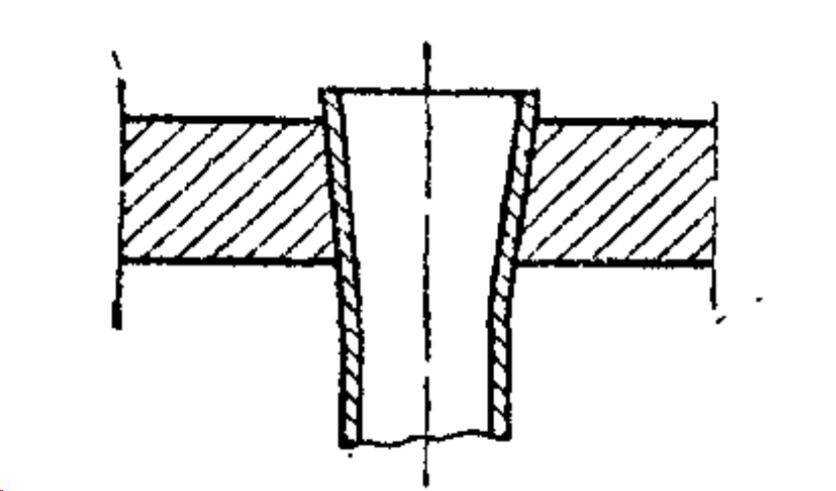

Для одноходового испарителя с общим числом труб n=121 шт и ø 25×2 мм труб выбираем плоскую круглую трубную решетку типа XI рисунок 25.1 [4, ст. 634] с размещением трубок по вершинам правильного шестиугольника (шахматный пучок), трубы закрепленны в трубной решетке развальцовкой.

Рисунок 11 – Расположение труб в трубной решетке

Рисунок 13 – Крепление труб в трубной решетке развальцовкой

Рисунок 12 – XI тип конструкции плоской трубной решетки

Для данной схемы расположения запишем связь между общим количеством труб n, числом труб на диагонали b и на стороне a по уравнениям 362 и 363 [5, 154]:

n = 3∙a∙(a-1)+1 (43)

b = 2∙a-1 (44)

Из уравнения (43) находим, что а=6, тогда по уравнению (44) b=11. Расстояние между осями труб, или шаг, зависит от наружного диаметра d. Чаще всего t=(1,2÷1,4)d.

Принимаем по таблице 25.2 [4, ст. 636] шаг t=1,3·25=32,5 мм.

м; м;

Номинальную расчётную толщину решетки посередине определяем по формуле 25.2 [4, ст. 636], исходя из данных для К в таблице 25.3 [4, ст. 637] для XI типа:

, (46) , (46)

где  -допускаемое напряжение на изгиб материала решетки, МН/м2; -допускаемое напряжение на изгиб материала решетки, МН/м2;

Р - расчётное давление в аппарате, МПа;

D - внутренний диаметр аппарата, м;

K - коэффициент, принимаемый в соответствии с типом решетки;

- коэффициент ослабления решетки. - коэффициент ослабления решетки.

м. м.

Так как данное значение вышло меньше 12 мм, то из конструктивных соображений и с учётом прибавок на коррозию и на округления размеров принимаем h=16 мм.

Привариваем трубную решетку вместе с фланцем к обечайке сплошным слоем.

3.6 Расчёт опорных лап

Общую массу аппарата рассчитываем по сумме масс деталей с учётом 20% прибавки на болты и прочее по формуле:

Мап=1,2(Моб+2Мдн+Мтр+2Мтр.реш.+Мфл), (47)

где Моб - масса обечайки, считающаяся по формуле:

Моб=D·H·π·S·ρ, кг (48)

где D - диаметр аппарата, м;

Н - высота аппарата, м;

S - толщина стенки обечайки, м;

ρ - плотность стали 12Х18Н10Т, кг/м3.

Моб = 0,4·2,5·3,14·0,004·7920 = 99,475 кг.

где Мдн - масса днища/крышки, равные 6,6 кг по таблице 16.1 [4, ст. 440].

где Мтр - масса всех труб аппарата, рассчитанная по формуле:

Мтр=hтр·δтр·π·n·ρ·dтр, кг (49)

где hтр - высота труб теплообменника, м;

δтр - толщина стенки труб теплообменника, м;

n - общее количество труб аппарата;

ρ - плотность стали 12Х18Н10Т, кг/м3.

Мтр = 1,5·0,002·3,14·121·7920·0,045 = 343,04 кг.

где Мтр.реш. - масса трубной решетки:

Мтр.реш.=Нтр.реш.·ρ· ·(D2-dн·n), кг (50) ·(D2-dн·n), кг (50)

где Нтр.реш. - высота трубной решетки, м;

D - диаметр аппарата, м;

ρ - плотность стали 12Х18Н10Т, кг/м3;

n - общее количество труб аппарата;

dн - наружный диаметр труб аппарата, м.

Мтр.реш.= 0,015·3,14·0,25·7920(0,4-121·0,025) = 7,869 кг.

где Мфл - масса фланцев, рассчитываемая по формуле:

Мфл=МI+MII+MIII+MIV, кг (51)

где МI - масса фланцев для штуцера входа бинарной смеси;

MII - масса фланцев для штуцера выхода пара;

MIII - масса фланца для штуцера входа греющего пара;

MIV - масса фланца для штуцера выхода конденсата.

Мфл = 0,95·2+4,73·2+4,73+0,29 = 16,38 кг.

Тогда по формуле (47) масса апппарата равна:

Мап = 1,2(99,475+2·6,6+343,04+2·7,869+16,38) = 585,4 кг.

Масса воды в аппарате для гидравлических испытаний:

(52) (52)

где Н - высота аппарата, м;

D - диаметр аппарата, м;

ρв - плотность воды, кг/м3.

кг кг

Рассчитываем общую нагрузку на опоры:

Gобщ = (Мап+mв)·g = (585,4+313,37)·9,8 = 8807,95 Н.

Принимаем 3 опоры, тогда нагрузка на одну опору составит:

. .

Из таблицы 29.3 [4, ст. 674] принимаем опорные лапы типа III исполнения А для вертикальных цилиндрических аппаратов на нагрузку G=4000 Н.

При расчёте лап определяют размеры ребер. Отношение вылета к высоте ребра  рекомендуется принимать 0,5. Расчётную толщину ребра определяем по формуле 29.1 [4, ст. 677]: рекомендуется принимать 0,5. Расчётную толщину ребра определяем по формуле 29.1 [4, ст. 677]:

, (53) , (53)

где k - коэффициент, зависящий от соотношения В/δреб, принятый в начале 0,6;

z - количество ребер в опоре (принимаем 2);

n - число опор (лап);

В - вылет опоры, м;

Gобщ - общая нагрузка на опоры, МН;

σид - допускаемое напряжение на сжатие (принимаем 100 МН/м).

м. м.

Принимаем толщину ребра 2 мм.

Уточняем значение k по графику на рисунке 29.2 [4, ст. 677]:

В/δреб = 85/2 = 42,5. Оставляем то же значение k=0,5.

Определяем общую длину сварного шва, используя h = B/0,5 = 0,17, по формуле (54):

Lш = 4(h+δреб) = 4·(0,17+0,002) = 0,688 м. (54)

Проверяем прочность сварного шва по формуле 29.2 [4,ст. 677]:

< 0,7·Lш·hш·τсд (55) < 0,7·Lш·hш·τсд (55)

где Lш - общая длина сварных швов, м;

hш - катет сварного углового шва (принимаем 8 мм), м;

τсд - дополнительное напряжение материала шва на срез (принимаем 80 МН/м2).

Условие выполняется: 0,003<0,308. Прочность обеспечена.

Рисунок 14 – Схема опоры вертикальных цилиндрических аппаратов

Таблица 9 – Основные размеры опор

G·102,МН

|

L

|

L1

|

L2

|

B

|

B1

|

B2

|

b

|

b1

|

H

|

h

|

s

|

a

|

a1

|

a2

|

R

|

d

|

dб

|

m

|

|

мм

|

кг

|

0,4

|

90

|

100

|

80

|

85

|

75

|

120

|

22

|

60

|

210

|

10

|

6

|

6

|

60

|

5

|

8

|

19

|

М10

|

2,56

|

4. Расчёт толщины тепловой изоляции

Примем температуру окружающего воздуха равную 20 °С, а температуру изоляции со стороны окружающей среды 40 °С и определим суммарный коэффициент теплоотдачи в окружающую среду лучеиспусканием и конвекцией по уравнению 4.71 [2, ст. 168]:

α=9,3+0,058·Δt=9,3+0,058·(40-20)=10,46 Вт/м2К (56)

где Δt - разность температур поверхности аппарата tст и окружающего воздуха t0, °С.

Удельный тепловой поток:

q=α(tст-t0)=10,46·(40-20)=209,2 Вт/м2.

Принимаем приближенно, что всё термическое сопротивление сосредоточено в слое изоляции, тогда:

q=α(tвн-t0) (tв-tст), (57) (tв-tст), (57)

где λu - коэффициент теплопроводности совелита (85% магнезии, 15% асбеста), равный 0,098 Вт/м2К по таблице XXVIII [2, ст.529];

tв - температура изоляции со стороны греющего пара, равная температуре греющего пара, °С.

Отсюда находим толщину изоляции по формуле (57):

м. м.

Принимаем толщину изоляции равную 35 мм.

Заключение

В ходе выполнения курсовой работы были проведены расчет и проектирование теплообменного аппарата, предназначенного для испарения бинарной смеси хлороформ-бензол.

В работе произведен тепловой расчет аппарата, определена требуемая поверхность теплопередачи. По результатам этого расчета выбран нормализованный теплообменный аппарат.

В работе также проведены расчеты гидравлического сопротивления трубного пространства аппарата в рабочем состоянии, рассчитан и выбран насос, необходимый для подачи испаряемой смеси в аппарат. Обоснована и выбранная конструкция, как всего аппарата, так и отдельных его узлов.

С целью определения прочности и надежности аппарата проведены механические расчеты, определены толщины обечайки, днища и трубных решеток.

Список использованной литературы

1. Касаткин А. Г. Основные процессы и аппараты химической технологии: Учебник для вузов. - Стереотипное издание. Перепечатка с девятого издания 1973 г. - М.: Альянс, 2014.-752 с.

2. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для вузов под ре. чл.-корр. АН СССР П. Г. Романкова. - 10-е изд., перераб. и доп. / Репринтное воспроизведение издания 1987 г. - М.: Альянс, 2013.-576 с.

3. Основные процессы и аппараты химической технологии: Пособие по проектированию/Г. С. Борисов, В. П. Брыков, Ю. И. Дытнерский и др. Под ред. Ю. И. Дытнерского, 3-е изд., стереотипное. М.: ООО ИД "Альянс", 2007.-496 с.

4. Лащинский А. А., Толчинский А. Р. Основы конструирования и расчёта химической аппаратуры: Справочник. 3-е изд., стереотипное. - М.: ООО ИД "Альянс", 2008.-752 с.

5. Машины и аппараты химических производств: Пособие по проектированию/И. И. Чернобыльский, А. Г. Бондарь, Б. А. Гаевский и др. Под ред. И. И. Чернобыльского, 3-е изд., перераб. и доп. - М.: "Машиностроение", 1974.-456 с. |

Скачать 1.24 Mb.

Скачать 1.24 Mb. (tв-tст), (57)

(tв-tст), (57) м.

м.

(36)

(36) мм (37)

мм (37) Па, (38)

Па, (38) м.

м. (39)

(39) (40)

(40) определяем расчётную формулу номинальной расчётной толщины стенки S':

определяем расчётную формулу номинальной расчётной толщины стенки S': , (41)

, (41) м, (42)

м, (42)

м;

м; , (46)

, (46) -допускаемое напряжение на изгиб материала решетки, МН/м2;

-допускаемое напряжение на изгиб материала решетки, МН/м2; - коэффициент ослабления решетки.

- коэффициент ослабления решетки. м.

м. ·(D2-dн·n), кг (50)

·(D2-dн·n), кг (50) (52)

(52) кг

кг .

. рекомендуется принимать 0,5. Расчётную толщину ребра определяем по формуле 29.1 [4, ст. 677]:

рекомендуется принимать 0,5. Расчётную толщину ребра определяем по формуле 29.1 [4, ст. 677]: , (53)

, (53) м.

м. < 0,7·Lш·hш·τсд (55)

< 0,7·Lш·hш·τсд (55)