Реферат. Практика. Наплавка колёсной пары вагона

Скачать 231.83 Kb. Скачать 231.83 Kb.

|

|

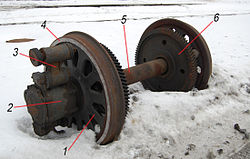

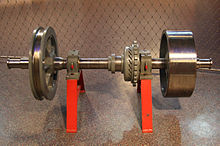

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Омский государственный технический университет» Кафедра «Машиностроительный институт» Отчет по практике На тему «Наплавка колёсной пары вагона» Выполнил: ст. группы С-201 Орлов Максим Викторович Руководитель практики от ОмГТУ: Бородихин Сергей Александрович 2022 г. Содержание 1)Введение 2)Описание изделия 3)Описание материала изделия 4)Описание способа сварки 5)Заключение 6)Список литературы Введение Колёсная пара основной элемент ходовой части подвижного состава, она служит для восприятия веса кузова и тележки и передачи его на рельсы. Кроме того, колесные пары моторного вагона служат для преобразования вращательного движения, передаваемого от тяговых двигателей, в поступательное, движение электропоезда. Поскольку колесные пары являются одним из ответственных узлов подвижного состава, она нуждается в тщательном и профессиональном техническом обслуживании, освидетельствовании и ремонте. Современные тенденции увеличения межремонтных пробегов подвижного состава требуют совершенствования технологии ремонта, в том числе и колесных пар. Описание изделия Колёсная пара — элемент ходовой части рельсовых транспортных средств, представляющий собой пару колёс, жёстко посаженных на ось и всегда вращающихся вместе с осью как единое целое. Такая конструкция фактически из одной детали отличается высокой надёжностью. Пробег колёсных пар локомотивов с колёсами бандажного типа может достигать нескольких сотен тысяч км при нагрузке 20-25 тс (затем потребуется сменить бандажи). Конструкция- любая колёсная пара как сборочная единица теоретически состоит как минимум из трёх деталей: двух колёс и оси. Фактическое реальное исполнение обычно предполагает сложносоставное колесо, имеющее как минимум бандаж. Другой конструктивной особенностью колёсной пары является то, что она зачастую соединяется с тележкой рельсового подвижного состава через наружные буксы так как только при такой схеме контроль износа подшипников и их замена относительно просты и доступны. Для поддержания профиля железнодорожных колёс, обеспечивающих нормальное движение, применяется обточка колёс, а в случае бандажных колёс — и смена бандажей Основной геометрический параметр колёсной пары — это расстояние между внутренними гранями колёс колёсной пары. Для российских дорог это расстояние равно 1440 мм с допусками ±3 мм (для колеи шириной 1520 и 1524 мм) и 990 мм с допусками ±3 мм (для колеи шириной 1067 мм). Ввиду высоких требований по прочности и надёжности, предъявляемых к колёсным парам, разработаны и существуют правила формирования и ремонта колёсных пар, строго нормирующие весь технологический процесс: токарную и фрезерную обработку заготовок (в частности, даже радиусы галтелей, класс чистоты обработанной поверхности), температурные режимы при формировании колёсных пар, допуски, посадки и т. д.  Колёсная пара с двумя тормозными дисками, напрессованными на ось(рис. 1) Виды колёсных пар: 1) Вагонная колёсная пара - колёсная пара вагонной тележки воспринимает нагрузку от вагона и служит для направления движения вагона по рельсам. Колёсная пара состоит из цельнокатаных колёс, напрессованных на ось. На наружные концы оси через буксы и рессоры опирается рама тележки. | |||||||||||||||||||||||||||||||||||||||||||||||||

| Марка стали | Массовая доля элементов,% | |||||

| C | Si | Mn | S | P | V | |

| 1 | 0,44–0,52 | 0,4–0,6 | 0,8–1,2 | ≤ 0,04 | ≤ 0,035 | 0,08–0,15 |

| 2 | 0,55–0,65 | 0,22–0,45 | 0,5–0,9 | ≤ 0,04 | ≤ 0,035 | - |

| Примечание. Содержание Ni, Cr и Cu не более 0,25% каждого. | ||||||

Табл. 2

| Категория качества | σв, Н/мм2 | δ, % | Ψ, % | НВ |

| 1 | 882–1078 | 12 | 21 | 248 |

| 2 | 911–1107 | 8 | 14 | 255 |

Вернёмся к Ст45ГС: Сталь 45 относится к группе ограниченно свариваемых (ГОСТ 29273-92), это значит, что в процессе работы с ней требуется соблюдать особые правила. Нарушение технологии может привести к образованию трещин в зоне сварки и последующему разрушению конструкции. Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов.

Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2.

Отличается также следующими характеристиками:

плотность – 4850 кг/куб. м;

ударная вязкость – 66 кДж/ кв. м;

твердость до термической обработки – 20-22 ед. по Роквеллу.

Допустимое содержание элементов:

C (углерод): 0,42-0,500%;

Si (кремний): 0,17-0,37%;

Mn (марганец): 0,50-0,80%.

До проведения работ необходимо прогреть детали до 150-200 градусов по Цельсию. После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

по возможности следует класть швы вразнобой с разных сторон изделия.

Важно: такой метод нельзя использовать при сварке ответственных конструкций.

Проверка сварных соединений

На производстве используют эффективные методы контроля: просвечивание швов рентгеном или ультразвуком. Это позволяет обнаружить большинство дефектов: непровары, трещины, свищи.

Если есть возможность, то варят тестовые образцы из стали 45, разрезают швы болгаркой и осматривают их визуально. Внутри не должно быть:

пор – мелких пузырьков, которые значительно ухудшают свойства шва. Допускается наличие незначительного количества пор;

трещин – в процессе эксплуатации конструкции они могут увеличится и вызвать разрушение соединения;

свищей – также влияют на прочность шва.

В случае когда изделие предназначено для работы под нагрузками, рекомендуется проверять соединения механическими способами. Для этого деталь подвергают нагрузкам. Например, если шов должен выдерживать нагрузку 10 тонн, следует проводить проверку с весом на 30% больше – 13 тонн.

Исправление дефектов

После сварки требуется удалить шлаковую корку (если использовались покрытые электроды), обработать деталь металлической щеткой, чтобы соединение было хорошо видно. Ряд проблем можно выявить при осмотре сварных швов, появление внутренних «холодных» трещин часто определяется на слух: громкие щелчки говорят о том, что внутри появились дефекты.

При выявлении трещин и других изъянов требуется полностью вырезать проблемные участки и положить новые швы. Заваривать их без разделки не допускается. Рекомендуется предварительно прогревать зону сварки, после работы деталь должна медленно остыть.

Как получить надежное соединение. Сварка с другими металлами

Поскольку сталь 45 при сварке подвержена появлению трещин, рекомендуется либо проводить тщательную проверку швов, либо дублировать соединения при помощи болтов, шпилек или заклепок.

Если изделие предполагается сваривать с иными сплавами, то рекомендуется создать образец. После анализа результата можно разработать оптимальную технологию.

Описание способа сварки

Контактная сварка — это процесс образования неразъемных соединений конструкционных материалов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке (как и при других способах сварки) происходит путем образования связей между атомными агрегатами в зоне контакта этих деталей. При этом для образования физического контакта и активации соединяемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Известные способы контактной сварки классифицируют по ряду признаков:

1) по технологическому способу получения соединений — точечная, рельефная, шовная, стыковая;

2) по конструкции соединения (нахлесточное или стыковое);

3) по состоянию металла в зоне сварки — с расплавлением металла и без расплавления;

4) по способу подвода тока — одно- и двусторонняя;

5) по роду сварочного тока иформе импульса тока (переменный— промышленной, повышенной и пониженной частоты; постоянный, униполярный — ток одной полярности с переменной силой в течение импульса);

6) по числу одновременно выполняемых соединений— одноточечная, многоточечная, сварка одним или несколькими швами и т. д.;

7) по наличию дополнительных связующих компонентов (клея, грунта, припоя и др.);

8) по характеру перемещения роликов при шовной сварке — непрерывная (с постоянным вращением роликов) или шаговая (с остановкой роликов на время сварки).

Рассмотрим метод точечной сварки:

Точечная сварка — способ контактной сварки, при котором детали соединяются по отдельным локальным участкам касания (по ряду точек). При точечной сварке (рис. 1.1, а) детали 1 собирают внахлестку, сжимают усилием Fсв электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор, выпрямитель, инвертор и т. д.). Детали нагреваются при кратковременном прохождении сварочного тока Iсв через участок электод—электрод (рис. 1.2, а) до образования зоны 4 совместного взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла, вызываемой усилием сжатия, в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5. Он предохраняет жидкий металл от выплеска и от взаимодействия с окружающим воздухом, поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется, в результате чего образуются металлические связи между соединяемыми деталями (рис.1.2, б).

Таким образом, формирование соединения при точечной сварке происходит с расплавлением металла. Нагрев при точечной сварке проводят импульсами переменного тока промышленной частоты 50 Гц (в некоторых случаях повышенной частоты), а также импульсами постоянного или униполярного тока. По способу подвода тока к свариваемым деталям различают двустороннюю и одностороннюю сварку. В первом случае электроды 2 (рис. 1.1, а) подводят к каждой из деталей 1, а во втором — к одной из деталей (например, верхней, рис. 1.1, б). Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 6, которая одновременно выполняет роль опоры.

Чаще всего за цикл сварки получают одну точку (одноточечная сварка) и реже — одновременно две (рис. 1.1, б) и более точек (многоточечная сварка). Иногда при точечной сварке применяют комбинированные соединения (клеесварные и сварно-паяные). Клей и припой вводят под нахлестку для повышения прочности и коррозионной стойкости соединений.

Для получения качественных соединений необходимо знание физикохимических процессов, протекающих при их формировании, которые и составляют теоретическую основу технологии. В целях анализа формирования соединения его условно можно расчленить на отдельные этапы и выделить физические процессы, способствующие образованию межатомных связей в контакте заготовок и определяющие свойства полученных соединений. Для всех процессов контактной сварки характерно малое время их протекания при большом сварочном токе и усилии сжатия деталей, что обеспечивает интенсивный нагрев, локальное плавление металла и значительную пластическую деформацию в месте соединения, а в ряде случаев — образование межатомных связей в твердом состоянии без участия жидкого металла. Необходимым условием формирования соединения для большинства способов является образование общей зоны расплавления заданных размеров, что обеспечивает важнейшие эксплуатационные свойства — прочность и герметичность соединения. Размеры ядра или шва регламентируются ГОСТ 15878–79.

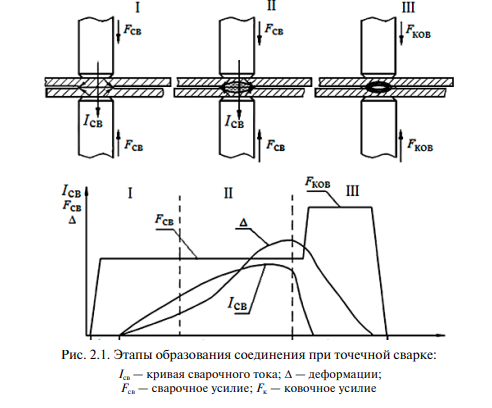

При рассматриваемых способах сварки образование соединения происходит в значительной мере по единой схеме, включающей три этапа:

Первый этап:

Этап начинается с момента обжатия деталей, вызывающего упруго-пластическую деформацию микронеровностей в контактах электрод–деталь и деталь—деталь, в результате чего устанавливается начальный контакт. Последующее включение тока и нагрев металла снижают сопротивление пластической деформации, что способствует выравниванию микрорельефа, разрушению поверхностных пленок и формированию электрического контакта.

Второй этап:

Этот этап начинается с момента расплавления металла. На протяжении данного этапа образуется ядро. Помере прохождения тока ядро растет домаксимальных размеров по высоте и диаметру. В процессе расплавления металла и роста ядра происходит перемешивание металла, удаление поверхностных пленок к его периферии и образование металлических связей в жидкой фазе. Продолжаются процессы пластической деформации. В процессе нагрева зоны сварки происходит тепловое расширение металла.

Третий этап:

Заключительный этап, который начинается с выключения тока, характеризуется охлаждением металла зоны сварки и кристаллизацией жидкого ядра. Таким образом, образуется общее для соединяемых деталей литое ядро. При охлаждении в результате уменьшения объема металла в зоне сварки возникают остаточные напряжения. В целях снижения уровня этих напряжений и предотвращения образования усадочных трещин и раковин требуется приложение значительных усилий.

Физические процессы, протекающие при точечной сварке:

Физические процессы в зависимости от их роли в формировании соединения условно разделяют на нижеследующие.

Основные:

• нагрев и кристаллизация металла;

• пластическая деформация;

• удаление поверхностных пленок непосредственно при сварке в результате электромагнитного перемешивания расплавленного металла. Сопутствующие:

• тепловое расширение металла;

• воздействие термодеформационного цикла на свойства сварных соединений;

• образование остаточных напряжений;

• массоперенос в контакте электрод–деталь.

На основании многолетнего практического опыта и теоретических представлений предложены различные циклограммы сварки, обеспечивающие получение качественных сварных соединений различных конструкционных материалов. Однако все они имеют общую основу, поэтому для объяснения взаимосвязи основных и сопутствующих процессов целесообразно рассмотреть один из типовых электротермодеформационных циклов сварки (см. рис. 2.1). На первом этапе сопутствующие процессы вследствие относительно малой деформации и низкой температуры зоны сварки не получают большого развития. При появлении на втором этапе расплавленного ядра резко возрастает тепловое расширение металла, появляется опасность выплеска, вследствие теплопроводности отмечается нагрев околошовной зоны, изменение исходной структуры металла, массоперенос в контакте электрод–деталь. На третьем этапе при охлаждении металла происходит кристаллизация металла ядра, образование литой структуры и значительных остаточных напряжений, продолжается теплопередача в околошовную зону и изменение структуры металла в этой части соединения. На степень развития сопутствующих процессов и изменения первоначальных свойств металла можно достаточно эффективно влиять, например, за счет уменьшения скорости нагрева (роста сварочного тока), изменения продолжительности импульса сварочного тока и увеличения усилия на стадии охлаждения. Высокое качество сварки и максимальная производительность процесса для требуемой толщины, формы и материала изделий определяется правильностью выбранного режима сварки.

Заключение

В результате написания отчёта по практике, я изучил различные колёсные пары используемые на подвижных составах и различные методы сварки.

Сварка является процессом, широко применяемым во всех отраслях народного хозяйства для изготовления новых и ремонта эксплуатируемых конструкций и механизмов. Преимущества сварных конструкций в настоящее время общепризнанны, такие конструкции повсеместно применяют взамен литых, клепаных и кованых изделий.

Эти преимущества сводятся к уменьшению расхода металла, снижению затрат труда, упрощению оборудования, сокращению сроков изготовления и увеличению съема продукции без увеличения производственных площадей. Значительно расширяются также возможности механизации основных технологических операций.

Однако все преимущества сварки могут быть реализованы только при обеспечении необходимого качества сварных соединений, гарантирующих длительную и надежную работу их в условиях эксплуатации. Это достигается на основании глубокого изучения вопросов технологии сварки и установления связи ее с конструктивными формами и особенностями изготовляемой продукции.

Список литературы

Учебное пособие: ,,ТЕОРИЯ И ТЕХНОЛОГИЯ КОНТАКТНОЙ СВАРКИ”- Р. Ф. КАТАЕВ; В. С. МИЛЮТИН; М. Г. БЛИЗНИК

https://elsvarkin.ru/texnologiya/svarka-stali-45/

https://studbooks.net/2508342/tovarovedenie/stali_zheleznodorozhnyh_koles#17

https://ru.wikipedia.org/wiki/Колёсная_пара