отчет. 1 раздел. Назначение и условия работы беззазорного сцепного устройства

Скачать 441.35 Kb. Скачать 441.35 Kb.

|

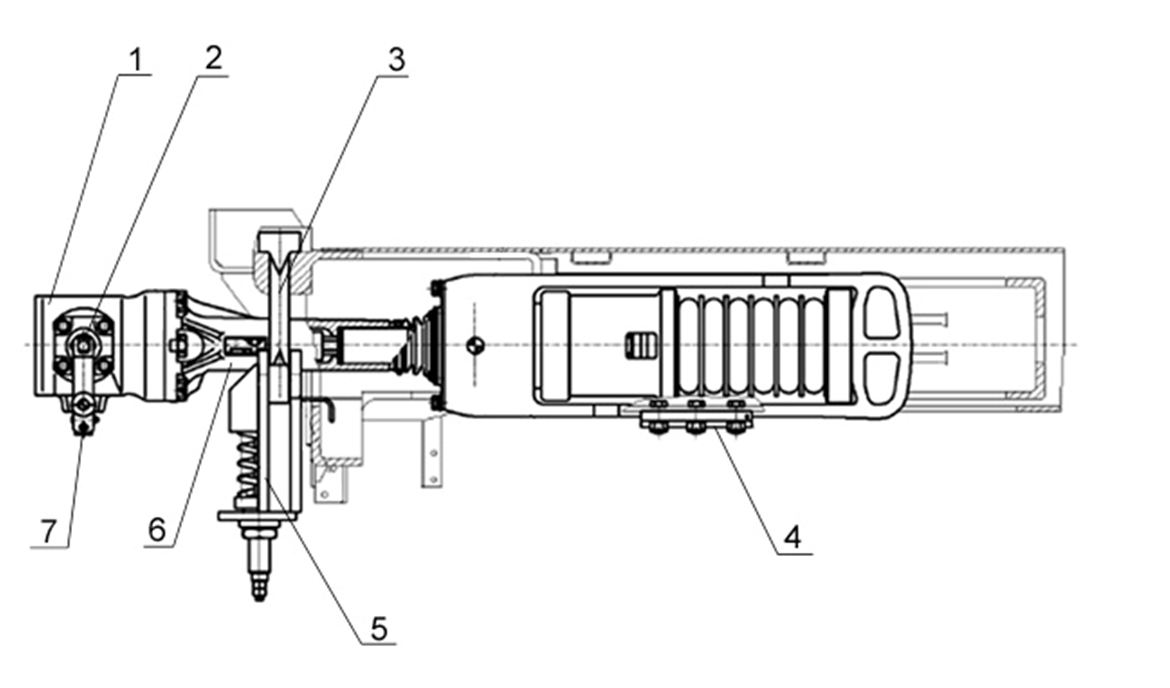

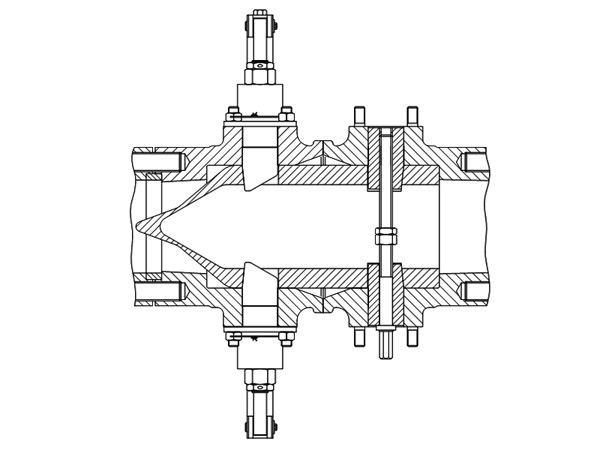

1 НАЗНАЧЕНИЕ И УСЛОВИЯ РАБОТЫ БЕЗЗАЗОРНОГО СЦЕПНОГО УСТРОЙСТВА БСУ-ТМ. ОСНОВНЫЕ НЕИСПРАВНОСТИ, ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ Назначение и условия работы беззазорного сцепного устройства Сцепное устройство БСУ-ТМ предназначено для обеспечения беззазорного жесткого сцепления вагонов электропоездов, что существенно снижает динамические нагрузки при движении поезда, уменьшает износ контура зацепления. Сцепное устройство БСУ-ТМ позволяет выполнить межвагонный переход ровным, без традиционного горба, что обеспечивает более комфортные условия для пассажиров. О  собенностью конструкции БСУ-ТМ является принцип модульности и взаимозаменяемости отдельных ее узлов, который позволяет при необходимости компоновать сцепное устройство в различном исполнении. Принцип модульности позволяет собирать в единую конструкцию основные узлы, образующие сцепное устройство, непосредственно при монтаже на вагонах. собенностью конструкции БСУ-ТМ является принцип модульности и взаимозаменяемости отдельных ее узлов, который позволяет при необходимости компоновать сцепное устройство в различном исполнении. Принцип модульности позволяет собирать в единую конструкцию основные узлы, образующие сцепное устройство, непосредственно при монтаже на вагонах.Рисунок 1 Конструкция БСУ-ТМ головка сцепки автоматические клиновые замки маятниковые подвески поддерживающая планка центрирующая балочка хвостовик механизм расцепления Головка автосцепки с автоматическими замками и механизмом расцепления (пассивная часть БСУ-ТМ) предназначена для обеспечения сцепления вагонов и передачи на поглощающий аппарат тяговых и тормозных усилий, возникающих в процессе эксплуатации электропоезда. Вращением винта (с помощью специального ключа с шестигранной головкой S19) стопоры можно ввести в полость головки сцепки (положение "замок закрыт") и вращением в обратную сторону полностью их вывести из головки (положение "замок открыт"). На поверхности каждого хвостовика винта расцепителя нанесены по две метки в виде кольцевых проточек, соответствующие положениям "замок в положении готовности к сцеплению" и "замок закрыт". Для дополнительной визуализации положения стопоров в головке имеется сигнал расцепа - опускающийся флажок, который настраивается при подготовке поезда к эксплуатации. Технические характеристики Технические характеристики автосцепного устройства приведены в таблице 1 Таблица 1 Технические характеристики автосцепного устройства

Окончание таблицы 1

Основные неисправности, причины их возникновения и способы предупреждения приведены в таблице 1.1 Основные неисправности, причины их возникновения и способы предупреждения приведены в таблице 1.1 Таблица 1.1 Основные неисправности, причины их возникновения и способы их предупреждения

Окончание таблицы1.1

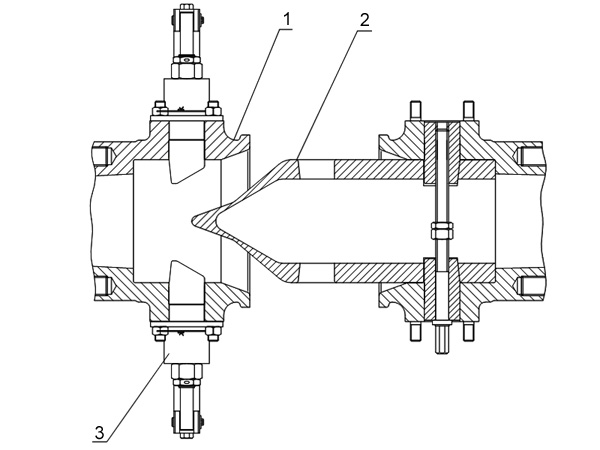

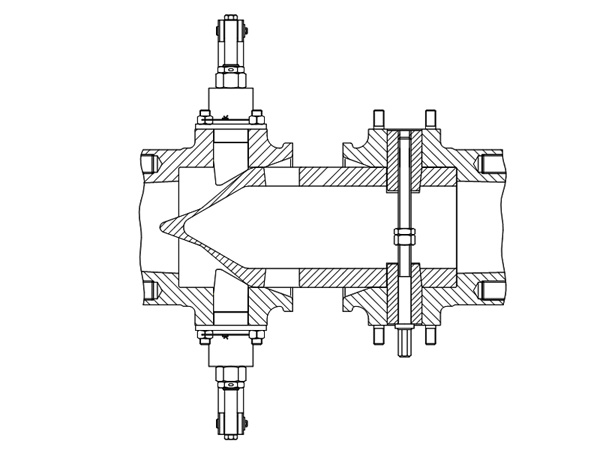

1.4Работа беззазорного сцепного устройства БСУ-ТМ Для автоматической сцепки вагонов необходимо центрирующий конус ввести в головку сцепки. При этом стопоры автоматически входят в окна центрирующего конуса, обеспечивая надежное, беззазорное соединение вагонов. Сцепление вагонов, оборудованных БСУ-ТМ проводится в следующей последовательности: Убедиться, что на одном из сцепляемых вагонов установлена головка с автоматическими замками, а на другом головка с ручными замками и центрирующим конусом.  Рисунок 1.2 Исходное положение 1 - головка автосцепки с автоматическими замками 2 - центрирующий конус 3 - автоматические замки Привести головку сцепки с автоматическими замками в положение готовности к сцеплению. Вращая винт управления расцепным механизмом при помощи специального ключа, стопоры замков развести до образования зазора порядка 24...26 мм между упорной гайкой и корпусом замка. При этом кронштейны должны быть выдвинуты так, чтобы оси валиков находились в крайнем от центра сцепки положении. Подвести сцепляемые вагоны на расстояние 1...1,5 м между головками сцепок. Проверить и при необходимости выставить ориентацию центрирующего конуса относительно головки сцепки на смежном вагоне. При смещении головок сцепок в вертикальной плоскости более 60 мм отрегулировать ее положение вращением резьбовой втулки. Поставить под колеса сцепляемого вагона башмаки.  Рисунок 1.3 Центрирование конуса Произвести сцепление вагонов. В процессе сцепления проконтролировать срабатывание автоматических замков (в процессе срабатывания, в момент входа центрирующего конуса в головку сцепки, штоки стопоров выходят из головки сцепки и в момент сцепления под действием пружины возвращаются в исходное положение). С помощью спецключа отпустить автоматические замки. Для этого необходимо вращать хвостовик винта расцепного механизма в направлении сближения кронштейнов до тех пор, пока кронштейны не выберут все зазоры в автоматическом замке, а валик кронштейна упрется в основание продолговатого отверстия.  Рисунок 1.4 Сцепное устройство в сцепленном состоянии Флажок сигнала расцепа должен занять положение близкое к горизонтальному. В зависимости от степени износа рабочей поверхности стопоров расстояние между гайкой штока стопора и его корпусом должно быть в диапазоне 2...9 мм. При износе рабочих поверхностей стопора и приемных окон центрирующего конуса гайка может сесть на корпус, не обеспечив беззазорность сцепления. В этом случае необходимо проконтролировать степень износа указанных поверхностей. При расстоянии между гайкой штока и корпусом замка более 9 мм необходимо проверить точность выполнения рабочих поверхностей стопора, приемных окон центрирующего конуса и их взаимного расположения, а также отсутствие забоин и подъемов металла на контактных поверхностях. Расцепление вагонов, оборудованных сцепным устройством БСУ-ТМ, производится в следующей последовательности: Вращая винт расцепного механизма на головке автосцепки с автоматическими замками, развести кронштейны механизма расцепления в крайнее положение до тех пор, пока зазор между упорной гайкой и корпусом стопора не станет около 30...32 мм, а флажок сигнала расцепа займет вертикальное положение. Развести вагоны. |