5.2. Назначение припусков по нормативам

Для назначения припусков и допусков воспользуемся ГОСТ 26645-85.

Таблица 3.рипуски и допуски на отливку

Размер детали

мм

|

Ra

мкм

|

Маршрут обработки

|

Припуск на сторону,

мм

|

Допуск,

мм

|

Размер заготовки,

мм

|

ø36

|

12,5

|

черновая

|

1,4

|

1,1

|

ø32,2

|

22

|

6,3

|

черновая

|

1,3

|

1

|

23,3

|

55

|

6,3

|

черновая

|

1,4

|

1,2

|

56,4

|

60

|

6,3

|

черновая

|

1,4

|

1,2

|

61,4

|

118

|

6,3

|

черновая

|

1,7

|

1,6

|

121,4

|

6. Определение режимов резания

6.1. Расчет режимов резания на две операции

6.1.1.Фрезерование

Операция 015, фрезерование.

Глубина резания

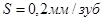

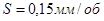

Подача на черновое фрезерование  [4] [4]

Фреза твердосплавная Т15К6 ø160,

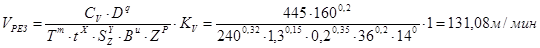

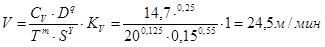

Скорость резания

где:  - диаметр фрезы (160мм) - диаметр фрезы (160мм)

- стойкость фрезы (240мин) - стойкость фрезы (240мин)

- припуск (1,3мм) - припуск (1,3мм)

- подача (0,2мм/зуб) - подача (0,2мм/зуб)

- ширина фрезеруемой поверхности (36 мм.) - ширина фрезеруемой поверхности (36 мм.)

- число зубьев фрезы (14 шт.) - число зубьев фрезы (14 шт.)

Из нормативов выбираем коэффициенты [4]:

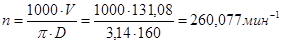

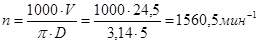

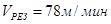

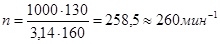

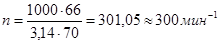

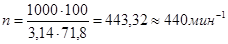

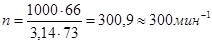

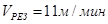

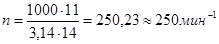

По рассчитанной скорости резания определяем число оборотов шпинделя:

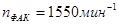

Расчетное значение n корректируем по паспорту станка. Принимаем:

Принимаем

6.1.2.Сверление

Операция 020.

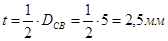

Глубина резания

Подача при сверлении стали [4]:

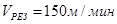

Скорость резания:

Находим коэффициенты по нормативам [4]:

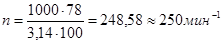

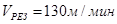

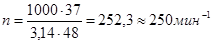

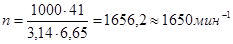

По рассчитанной скорости определяем число оборотов шпинделя:

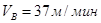

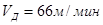

Находим фактическую частоту:

6.2. Назначение режимов резания по нормативам.

· Фрезерование плоскости

; ;

· Фрезерование боковой плоскости

· Предварительное растачивание

· Чистовое растачивание

· Расточка канавок

· Сверление

· Нарезание внутренней резьбы метчиком

Резьба М8, шаг – 1,25 мм

· Фрезерование пазов

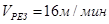

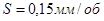

· Тонкое растачивание

7. Расчет и назначение норм времени

7.1. Расчет штучного времени

На две операции штучное время рассчитываем поэлементно по формуле:

где:  - основное время - основное время

- вспомогательное время - вспомогательное время

- время перехода - время перехода

- число деталей в партии - число деталей в партии

На остальные операции время рассчитываем по приближенной формуле:

Сверлильная операция

Фрезерная операция

Расточная операция

Расчет норм времени сводим в таблицу 4.

Для фрезерной операции

Для сверлильной операции

Основное время в операции 015 состоит из двух составляющих: фрезерование + сверление

Вспомогательное время выбираем из нормативов [1]:

Операция 015:

Установка и снятие – 0,15 мин

Управление станком – 0,1 мин

Время на измерение – 0,16 мин

Операция 020:

Установка и снятие – 0,15 мин

Управление станком – 0,1 мин

Время на измерение – 0,32 мин

Время на обслуживание

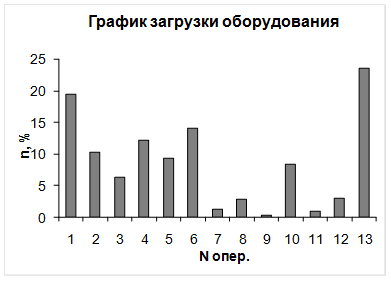

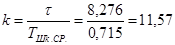

7.2. Расчет числа станков на операции

где:  - такт выпуска - такт выпуска

Коэффициент загрузки определяем по формуле:

Результаты расчетов сведены в таблицу 4.

Таблица 4.

№

|

|

|

|

|

|

|

|

|

|

|

|

, 100% , 100%

|

|

|

|

015

|

0,975

|

0,15

|

0,1

|

0,16

|

1,385

|

0,09

|

0,09

|

1,565

|

20

|

415

|

1,613

|

0,195

|

1

|

19,5

|

020

|

0,133

|

0,15

|

0,1

|

0,32

|

0,703

|

0,05

|

0,05

|

0,803

|

20

|

415

|

0,851

|

0,103

|

1

|

10,3

|

025

|

0,286

|

0,526

|

0,06

|

1

|

6,36

|

|

|

|

|

|

|

|

|

|

030

|

0,55

|

1,012

|

0,12

|

1

|

12,2

|

|

|

|

|

|

|

|

|

|

0,24

|

0,78

|

0,09

|

9,42

|

|

|

|

|

|

|

|

|

|

0,36

|

1,17

|

0,14

|

14,1

|

|

|

|

|

|

|

|

|

|

0,033

|

0,108

|

0,013

|

1,305

|

|

|

|

|

|

|

|

|

|

0,073

|

0,238

|

0,029

|

2,87

|

|

|

|

|

|

|

|

|

|

0,007

|

0,022

|

0,003

|

0,26

|

|

|

|

|

|

|

|

|

|

0,4

|

0,7

|

0,085

|

8,46

|

|

|

|

|

|

|

|

|

|

0,048

|

0,084

|

0,01

|

1,015

|

|

|

|

|

|

|

|

|

|

035

|

0,133

|

0,245

|

0,03

|

1

|

2,96

|

|

|

|

|

|

|

|

|

|

040

|

0,6

|

1,95

|

0,23

|

1

|

23,56

|

|

|

|

|

|

|

|

|

|

При данной загрузке оборудования будет простаивать длительное время.

7.3. Уточнение типа производства

После расчета норм времени уточняем тип производства по коэффициенту серийности.

так как  ,то данное производство является среднесерийным. ,то данное производство является среднесерийным.

Литература:

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. Мн.: Высшая школа, 1983.

2. Солнышкин Н.П. и др. Технологические процессы в машиностроении. – СПбГТУ. 1998г.

3. Общемашиностроительные нормативы режимов резания для технологического нормирования работ на металлорежущих станках. – М. Машиностроение, 1974.

4. Справочник технолога машиностроителя / под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1974 – Т1, 2.

5. Общемашиностроительные нормативы времени. – М. Машиностроение, 1980.

|

Скачать 207.61 Kb.

Скачать 207.61 Kb.