отчёт пдп ленточный конвейер - копия. Название, сфера и виды деятельности предприятия

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

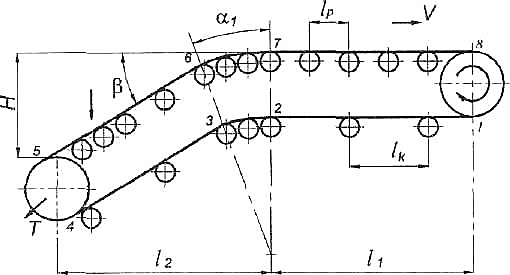

Рис 4.1 – Схема конвейера 4.1 Выбор типа и материала ленты Тип ленты, материал тканевых прокладок и их число предварительно определяют по рекомендациям справочника и табл. 4.1, 4.5, 4.6, 4.7. С учетом свойств груза выбираем прокладку ТК-200-2 из комбинированных нитей, прочность на разрыв q=200 Н/мм, толщина прокладки t = 1,6 мм. Толщина резиновых обкладок: рабочей стороны 8 мм, обратной 2 мм. Толщина ленты по формуле: 4.2 Определение ширины ленты и формы роликоопор Для насыпного груза принимается желобчатая форма роликоопор на рабочей ветви конвейера, и прямая на обратной ветви. Ширина ленты рассчитывается по формуле: где, Qр – расчетная производительность т/ч. = 650 - коэфф-т типа роликоопор Vл = 1 м/с - принятая скорость движения ленты Расчетная производительность рассчитывается по формуле: где Q – номинальная производительность, т/ч; Кн= 1,25…2,0 - коэффициент неравномерности загрузки; Кв = 0,8…0,95 - коэффициент использования по времени; Кг = 0,96 - коэффициент готовности. Qp= B=1,1=0,440 Принимаем ширину ленты 500 мм. 4.3 Выбор роликоопор Для рабочей ветви принимаются желобчатые роликоопоры (Ж), с тремя гладкими роликами (Г), для обратной ветви – прямая роликоопора (Н). Расстояние между роликоопорами: на рабочей ветви lр.р = 1,4 м для груза плотностью 2,1 т/м3, ширины ленты 500 мм (табл. 4.10), на холостой ветви lр.х=2·lр.р = 2·1,4 = 2,8 м, в зоне загрузки lз=0,5·lр.р = 0,5·1,4 м = 0,7 м. Диаметр роликов для плотности груза 2,1 т/м3, ширины ленты 500 мм, скорости 1 м/с, принимается D = 108 мм. Длина ролика желобчатой опоры на рабочей ветви L1= 200 мм, прямой опоры на обратной ветви L = 600 мм, угол наклона боковых роликов 4.4 Тяговый расчет конвейера Выполняется методом последовательного суммирования сил сопротивления движению ленты по всей трассе конвейера. Трассу разделяют на участки, нумерацию которых начинают от точки сбегания ленты с приводного барабана и продолжают по контуру трассы до точки набегания на приводной барабан (рисунок 5.1). Первоначально определяются силы сопротивления движению ленты на прямолинейных участках 1-2, 3-4, 5-6, 7-8 по формулам. – распределенная нагрузка на 1 погонный метр трассы конвейера от груза, ленты, роликов холостой и рабочей ветви, соответственно, Н/м; l, Н – горизонтальные и вертикальные проекции соответствующих участков трассы конвейера, м; Знак (+)соответствует движению груза вверх, знак (–) - движению вниз. Распределенная нагрузка рассчитывается по формулам: =236H/м 0,011*500*12=66Н/м Расчет сил сопротивления на прямолинейных участках: = (66+2,9) *15*0,04-66*3,2=-66,5H 4.5 Натяжение ленты в характерных точках Расчет ведется по формулам. Расчет начинают с приводного барабана, двигаясь по холостой ветви. Холостая ветвь. Натяжение ленты в точке 1 определяется по формуле где участках; Далее по формулам выполняется расчет натяжения ленты в характерных точках трассы: S2=1648+110=1758H На выпуклой батарее роликов (участок 2-3) , где – коэффициент сопротивления роликов для (центральный угол роликовой батареи) и средних условий работы (табл. 4.1). Табл. 4.1 – Коэффициенты сопротивления барабанов и роликовых батарей

Участок 2-3: S3=1,05*1758=1846H Участок 3-4: Н, (min). S4=1846-66,5=1779 Рабочаяветвь. S5=1749*1,05=1836H S6=1836+1155=2991H S7=1,05*2991=3140H S8=3140+505=3645H Ведущий барабан. Дляпередачи тягового усилия с ведущего барабана на ленту должно выполняться условие Для ведущего барабана: Sсб еf = S1·еf = 1648*2,56 = 4218 Н. Согласно выполненным расчетам Sнб=S8=3645Н 4218Н. Условие формулы выполняется. 4.6 Минимальное допустимое натяжение ленты Smin Определение величины допустимого провисания ленты между роликами на рабочей ветви при транспортировании насыпных грузов проводят по формуле , Для рабочей ветви наибольшая допустимая стрела провисания ленты = 0,01·1,4 = 0,014 м = 14 мм. h= Реальное провисание ленты больше допустимого, необходимо увеличить натяжение ленты. Для рабочей ветви при транспортировании насыпного груза из условия допускаемого провисания Принимаем для рабочей ветви = S5= 1400 Н и выполняем перерасчет натяжения ленты по точкам: S5= 1400 Н S4 = S5 / =1400 / 1,04 = 1346 Н S3 = S4 - W3-4 = 1346- (-113)= 1459 Н S2 = S3 / = 1459 / 1,03 = 1416 Н S1 = S2 - W1-2 =1416 – 73 =1343 Н = Smin.x S6 = S5 + W5-6= 1400 + 683 = 2083 Н S7 = S6 = 1,04·2083 = 2166 Н S8 = S7 + W7-8 = 2166 + 307,8 = 2253 Н Для холостой ветви должно выполняться условие Smin.x ≥ 8·qл·lр.х. Smin.x = S1= 1343 Н, что больше8·qл·lр.х= 8·44·3 = 1056 Н, т.е. условие выполняется. 4.7 Выбор размеров барабанов Диаметр приводного барабана определяется с учетом числа тяговых прокладок ленты Dб.пр где Кб – коэффициент, зависящий от вида прокладок. Кб = 140…160 для прокладок из комбинированных тканей; Кб = 160…200 для прокладок из синтетических тканей. Dб.пр = 150·4 = 600 мм. С учетом стандартного ряда размеров не футерованных барабанов стационарных конвейеров по ГОСТ 22644-77: 160, 200, 315, 400, 500, 630, 800, 1000, 1600, и т.д. принимаем Dб.пр = 630 мм. Удельное давление ленты на барабан не должно превышать допустимое где F = S1 + S8 – усилие на ведущем барабане, Н; | |||||||||||||||||||||||||||||||||||||||||||||